从金矿石焙烧烟尘中酸浸铁试验研究

雷占昌,范志平,马福宝,费发源,李学莲

(青海省核工业检测试验中心,青海 西宁 810003)

难处理金矿石中含有碳、硫、砷等一些影响氰化浸出金的有害元素,以及存在伴生矿物对金的包裹,在氰化浸金之前需进行预处理[1-4]。对此类矿石,工业上通常采用焙烧法预处理[5-7]。在金矿石焙烧过程中,会产生一部分烟尘沉积在表面冷却器和电收尘器中。烟尘中含有一定量金(约50 g/t),有较高回收价值。

烟尘中的金通常被包裹在含铁氧化物中,目前多采用硫酸熟化、氯化焙烧、还原等方法解离包裹[8-10],但通常存在处理成本高、工艺复杂、设备投资大等问题。试验研究用硫酸浸出烟尘,溶解其中含铁矿物,使金暴露出来,然后再氰化浸出金;并分析了铁的酸浸反应动力学及反应机制。

1 试验部分

1.1 试验原料与试剂

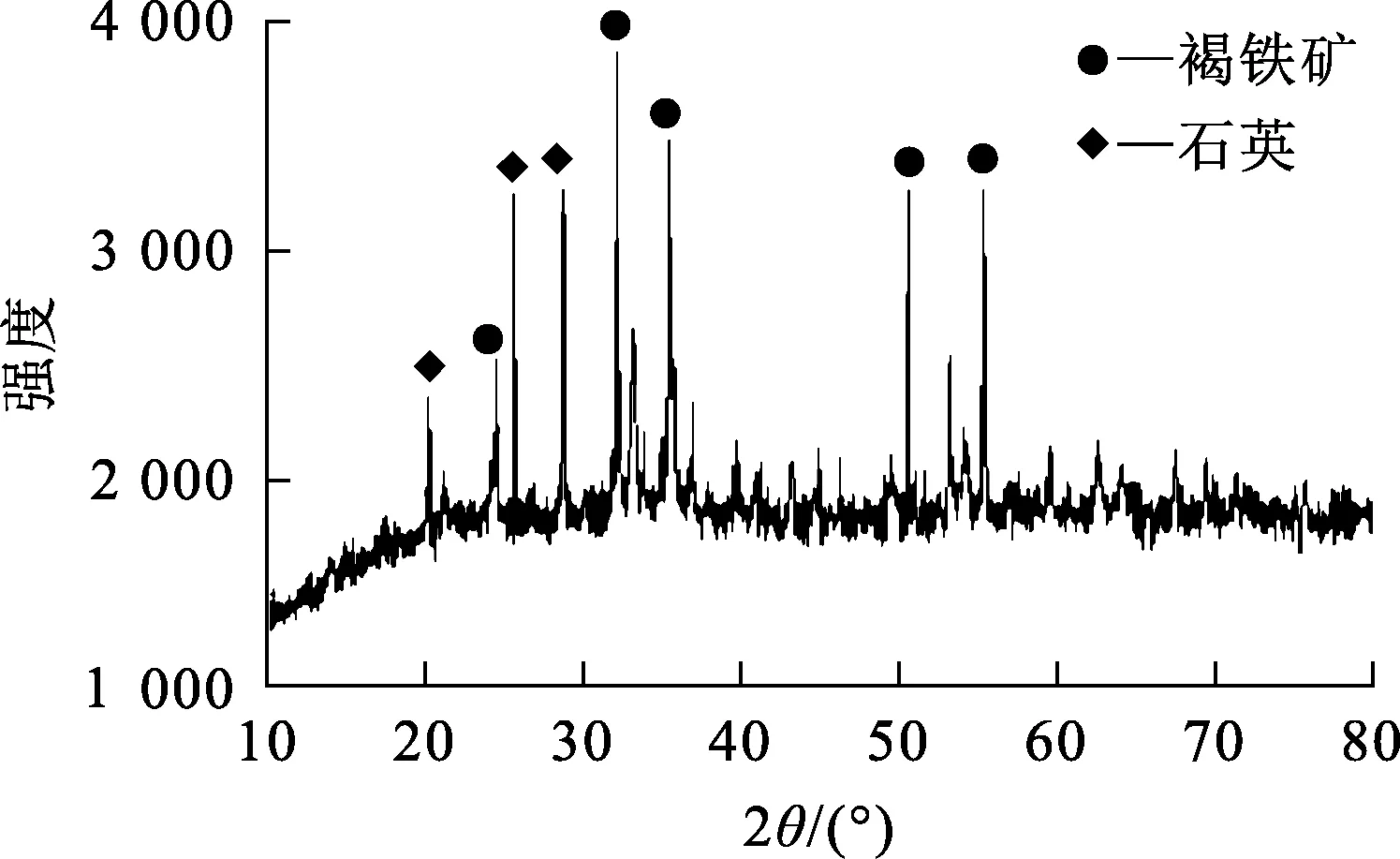

烟尘:取自国内某黄金冶炼厂,XRD物相分析结果如图1所示,主要物相为褐铁矿、石英,也有少量碳酸盐、赤铁矿、黄铁矿等,粒度5 μm 左右。金质量分数51.2 g/t,铁质量分数43.6%。

图1 烟尘的XRD物相分析结果

浓硫酸,分析纯;水,去离子水。

1.2 试验方法与原理

量取一定体积硫酸溶液(1+1)于玻璃圆底烧瓶中,启动OS20-S型电动搅拌器(赛洛捷克公司),电热套加热。待温度升至设定温度后,加入150 g烟尘。反应一定时间后,过滤,用ICP 6300型电感耦合等离子体发射光谱仪(赛默飞世尔科技公司)测定浸出液中铁质量浓度,计算铁浸出率。

浸出过程中,氧化铁与硫酸反应生成硫酸铁:

Fe2(SO4)3+(3+n)H2O。

(1)

铁浸出率计算公式为:

(2)

式中:m—烟尘质量,g;w—烟尘中铁质量分数,%;V—浸出液体积,mL;ρ—浸出液中铁质量浓度,mg/L。

2 试验结果与讨论

2.1 液固体积质量比对铁浸出率的影响

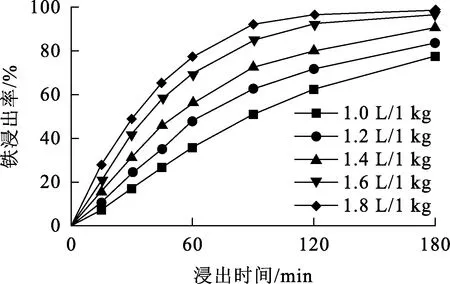

在温度85 ℃、搅拌速度500 r/min条件下,液固体积质量比对铁浸出率的影响试验结果如图2所示。

图2 液固体积质量比对铁浸出率的影响

由图2看出,液固体积质量比对铁浸出率有显著影响:随液固体积质量比增大,铁浸出率提高;液固体积质量比为1.8 L/1 kg时,铁最高浸出率达96.84%。液固体积质量比增大,硫酸用量随之增大,生产成本增加,综合考虑,确定液固体积质量比以1.6 L/1 kg为宜。

2.2 温度对铁浸出率的影响

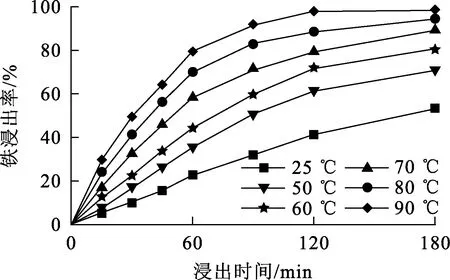

液固体积质量比1.6 L/1 kg,搅拌速度500 r/min,温度对铁浸出率的影响试验结果如图3所示。

图3 温度对铁浸出率的影响

由图3看出:随温度升高,铁浸出率提高。温度升高,反应速率增大,温度为90 ℃时,浸出120 min,反应趋于完全,铁浸出率达97.41%并趋于稳定。

2.3 铁浸出反应动力学

硫酸浸出铁的反应属于典型的液-固相反应。烟尘中的含铁化合物与硫酸反应生成硫酸铁,没有固相生成;但烟尘中的含硅化合物不与硫酸反应,浸出过程中形成惰性残留层。因此,此浸出反应动力学适合采用缩核模型加以分析。

烟尘的硫酸浸出反应分为以下几个步骤:1)硫酸通过液膜扩散到烟尘颗粒表面(外扩散过程);2)硫酸由烟尘颗粒表面通过产物层扩散到未反应核表面(内扩散过程);3)硫酸与烟尘颗粒在未反应核表面发生化学反应(表面化学反应过程);4)反应产物硫酸铁通过产物层扩散到烟尘颗粒表面(内扩散过程);5)反应产物硫酸铁由烟尘颗粒表面扩散到溶液中(外扩散过程)。以上5个步骤都有可能是烟尘酸浸反应的控制步骤。反应速率方程[11-19]可表示为:

外扩散控制,

x=k0t;

(3)

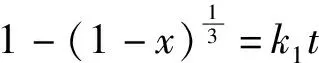

表面化学反应控制,

(4)

内扩散控制,

(5)

化学反应-内扩散共同控制,

(6)

式中:x—铁浸出率,%;t—反应时间,min;k0—外扩散控制反应速率常数,min-1;k1—表面化学反应控制反应速率常数,min-1;k2—内扩散控制反应速率常数,min-1;k3—反应-内扩散共同控制反应速率常数,min-1。

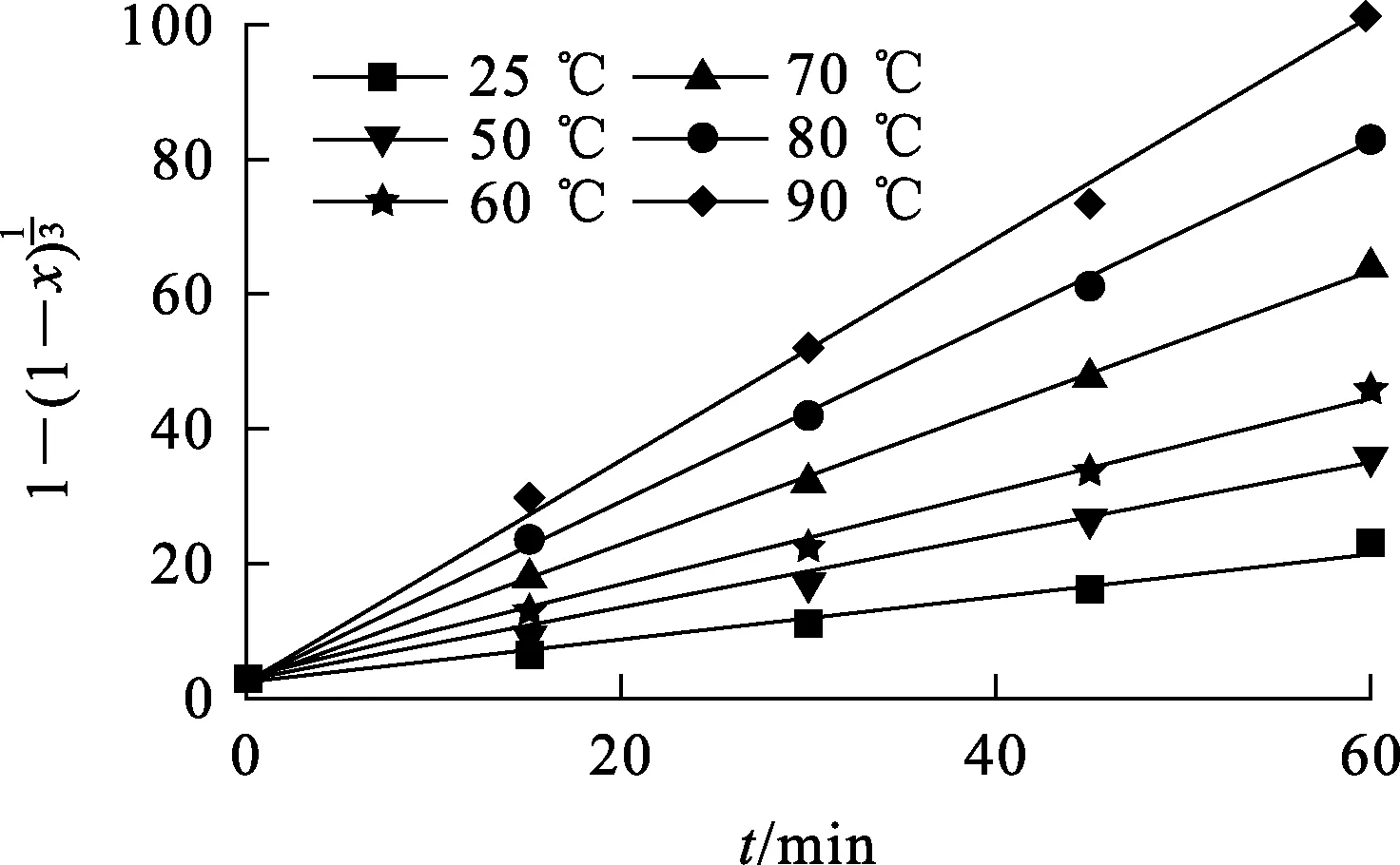

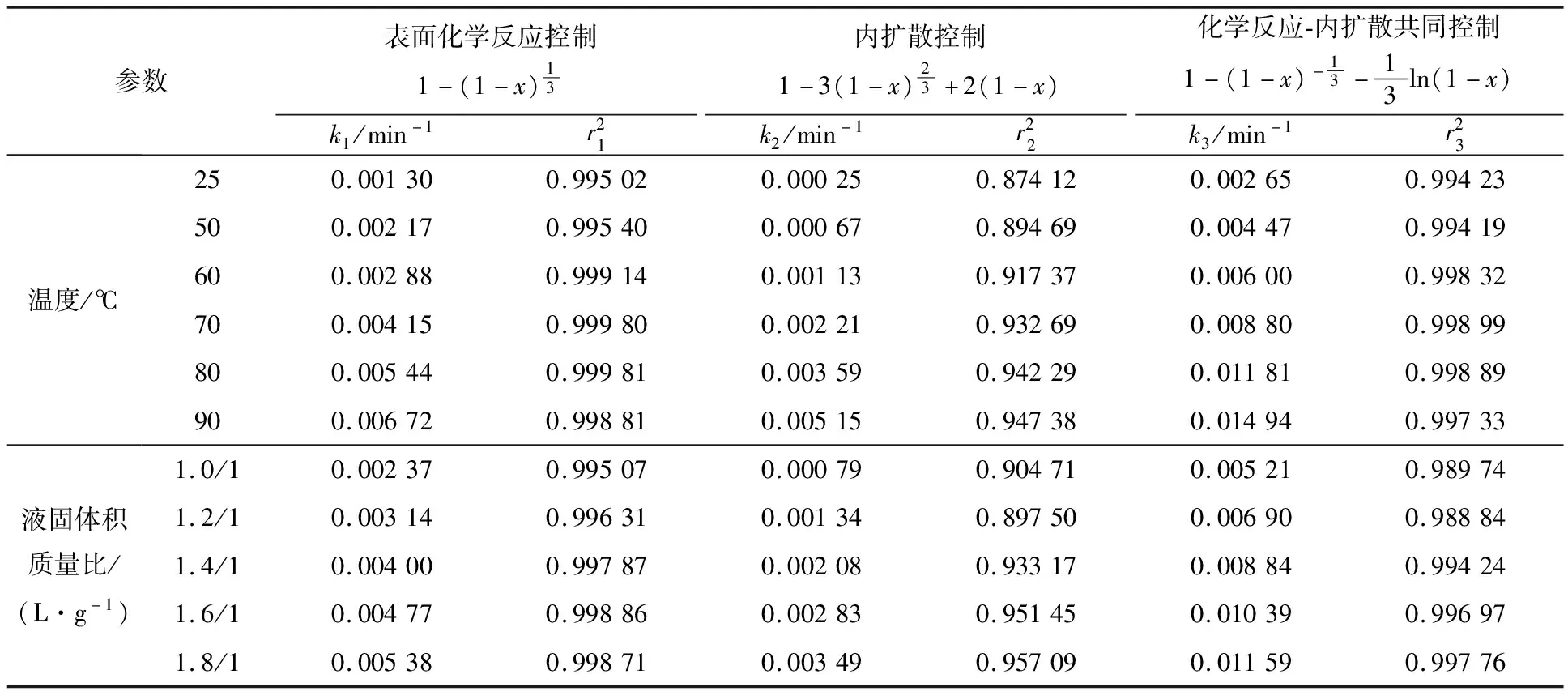

图4 不同温度条件下,对t的拟合曲线

表1 酸浸反应动力学拟合参数

(7)

(8)

式中:Ea—反应表观活化能,kJ/mol;R—摩尔气体常数,8.314 J/(mol·K);T—热力学温度,K;A—指前因子,min-1。

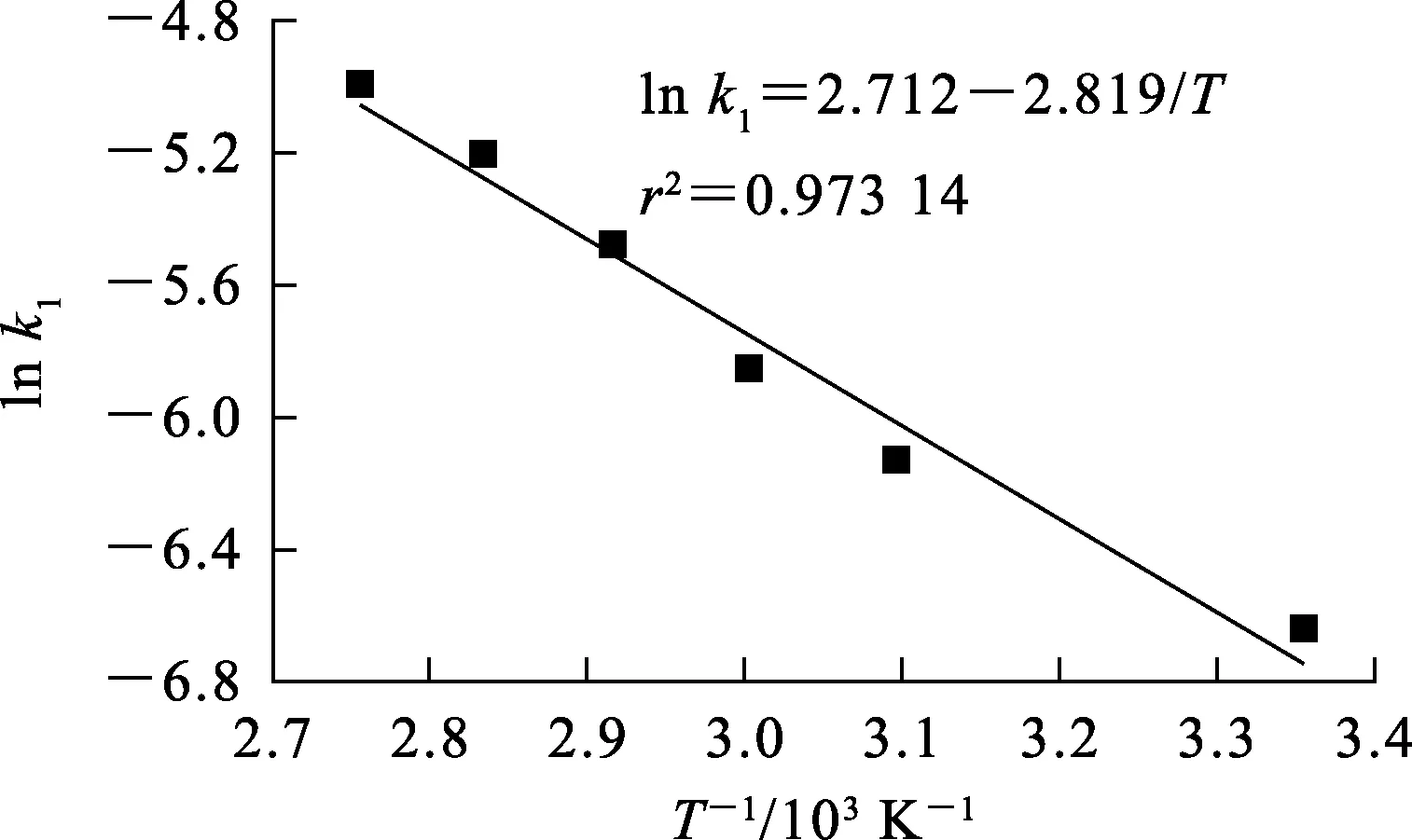

lnk1对1/T的拟合曲线如图5所示。

图5 ln k1对1/T的拟合曲线

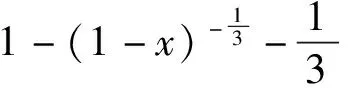

由图5看出:拟合曲线为直线,根据直线斜率计算出Ea为23.44 kJ/mol,这与文献报道的数据有偏差。一般来说,反应主要由表面化学反应控制时,Ea通常大于40 kJ/mol;受内扩散控制时,一般为4~12 kJ/mol;受反应-内扩散共同控制时,一般为12~40 kJ/mol[20]。而计算所得Ea介于12~40 kJ/mol之间,说明虽然表面反应控制方程的拟合效果最好,但反应可能受表面反应-内扩散共同控制。

图6 不同温度条件下,对t的拟合曲线

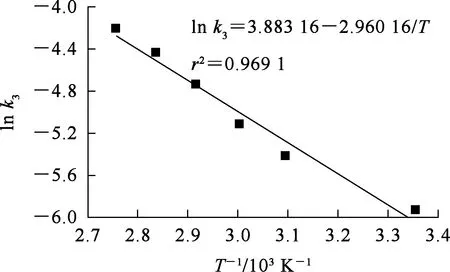

图7 ln k3对1/T的拟合曲线

(9)

3 结论

用硫酸浸出处理金矿石焙烧烟尘,铁浸出率较高,有利于后续氰化浸出金。适宜条件下,铁浸出率为97.4%。浸出反应过程符合缩核模型,主要受表面反应-内扩散共同控制,反应表观活化能为24.61 kJ/mol。