氨浸—硫化钠沉淀法从含铜石膏渣中回收铜

王吉华,阮 琼

(云南师范大学 化学化工学院,云南 昆明 650500)

1 试验部分

1.1 主要材料、试剂与仪器

石膏渣:取自云南红河某化工厂,为石灰处理含铜酸性废水产生的沉淀渣,主要成分见表1。铜主要以碱式硫酸铜、氢氧化铜形式存在,有少量氧化铜。

表1 含铜石膏渣主要成分 %

试验试剂:氨水、硫化钠、盐酸、硝酸、双氧水、碘化钾、碘、硫代硫酸钠、可溶性淀粉等,均为分析纯。

试验仪器:85-2型恒温磁力搅拌器,江苏国华仪器有限公司;CP224C型电子天平,奥豪斯仪器上海有限公司;SHZ-D型水循环真空泵,河南巩义市予华仪器有限公司;托盘天平、抽滤瓶、滴定管、移液管、容量瓶等仪器。

1.2 试验原理与方法

石膏渣中,铜主要以氢氧化铜、碱式硫酸铜形式存在,少量以氧化铜形式存在,可用硫酸或氨水浸出。若用硫酸浸出,废渣中的氢氧化铁、氢氧化钙等也会参与反应,不仅消耗大量硫酸,也会有大量三价铁进入浸出液,影响后续铜的回收。而氨水是铜的良好配合剂,可与铜配合将铜浸出,且钙、铁等杂质会留在渣中,进入溶液中的铜再用硫化钠沉淀回收。化学反应如下:

取一定质量石膏渣,磨细至全部过100目筛,混匀,加一定量适当浓度氨水搅拌,反应后过滤,滤液中加入适量硫化钠沉淀铜,过滤,沉淀母液加氨水调浓度后返回浸出。

2 试验结果与讨论

2.1 铜的浸出

氨水易挥发,且易与铜发生配合反应,所以试验在室温下进行。

2.1.1 氨水浓度对铜浸出的影响

石膏渣质量100 g,液固体积质量比5/1,搅拌速度250 r/min,浸出时间15 min,氨水质量浓度对铜浸出率的影响试验结果见表2。

表2 氨水质量浓度对铜浸出率的影响

由表2看出:随氨水浓度升高,铜浸出率提高;氨水质量浓度升高至80 g/L以后,铜浸出率提高幅度不大并趋于稳定。氨水易挥发,升高浓度会使损失加大,也会加重环境污染,所以,确定氨水质量浓度以80 g/L为宜。

2.1.2 浸出时间对铜浸出的影响

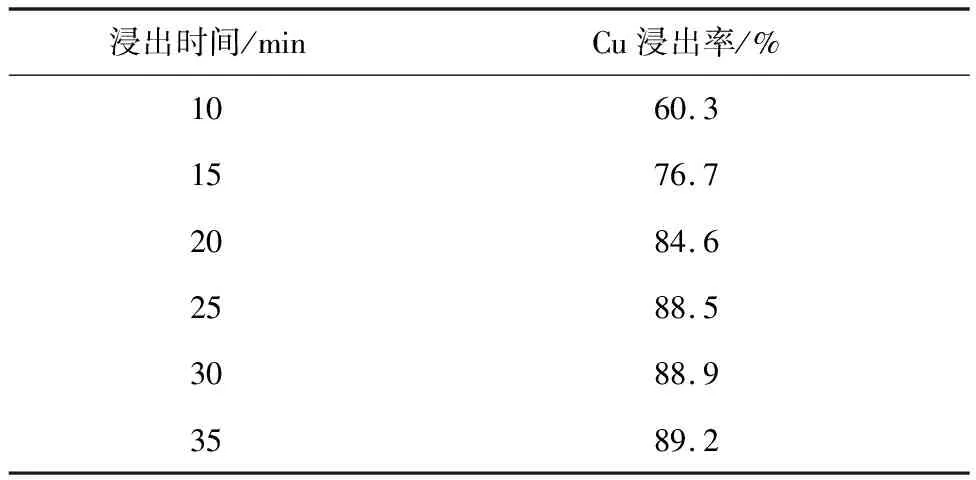

石膏渣质量100 g,氨水质量浓度80 g/L,搅拌速度250 r/min,液固体积质量比5/1,浸出时间对铜浸出率的影响试验结果见表3。

表3 搅拌时间对铜浸出率的影响

由表3看出:浸出前25 min,随浸出时间延长,铜浸出率明显提高;25 min后再延长反应时间,铜浸出率提高不明显。综合考虑,确定适宜的浸出时间为25 min。

2.1.3 液固体积质量比对铜浸出的影响

石膏渣质量100 g,氨水质量浓度80 g/L,搅拌速度250 r/min,浸出时间25 min,液固体积质量比对铜浸出率的影响试验结果见表4。

表4 液固体积质量比对铜浸出率的影响

由表4看出:液固体积质量比较小时,矿浆浓度较高、流动性较差,反应物之间接触不充分,影响铜的浸出;随液固体积质量比增大,铜浸出率明显提高;液固体积质量比增大至4/1后,铜浸出率提高不明显。液固体积质量比增大,氨水用量增加,设备利用率降低,生产成本增加,所以,确定适宜的液固体积质量比为4/1。

2.1.4 搅拌速度对铜浸出的影响

石膏渣质量100 g,氨水质量浓度80 g/L,液固体积质量比4/1,浸出时间25 min,搅拌速度对铜浸出率的影响试验结果见表5。

表5 搅拌速度对铜浸出率的影响

由表5看出,搅拌速度对铜的浸出影响较大:低速搅拌时,石膏渣在氨水中容易结块、分散不好,反应物之间接触不充分,铜浸出率较低;随搅拌速度增大,石膏渣分散得更均匀,与浸出剂的接触更充分,铜浸出率逐步提高;搅拌速度为300 r/min时,铜浸出率达91.4%;再增大搅拌速度,铜浸出率变化不大。综合考虑,确定适宜的搅拌速度为300 r/min。

2.1.5 综合浸出试验

石膏渣质量2.0 kg,粒径小于0.15 mm,混匀,均分为5份。浸出条件:氨水质量浓度80 g/L,液固体积质量比4/1,搅拌速度300 r/min,搅拌时间25 min,室温。试验结果见表6。可以看出,浸出效果较好。

表6 综合浸出试验结果

2.2 浸出液中铜的硫化沉淀

2.2.1 Na2S质量浓度对CuS沉降效果的影响

石膏渣氨浸液体积1 000 mL,铜质量浓度1 551 mg/L,室温搅拌条件下,以6 mL/min速度滴加与溶液中铜等物质的量的Na2S溶液,滴完后搅拌反应1 min,考察Na2S质量浓度对CuS沉降效果的影响。试验结果见表7。

表7 Na2S质量浓度对CuS沉降效果的影响

试验过程中观察到:Na2S质量浓度越低,CuS沉淀颗粒越大,沉降速度越快,浆体过滤越容易;反之,CuS沉淀颗粒细小,沉降速度缓慢,浆体过滤困难。综合考虑Na2S滴加时间、CuS沉降时间及浆体过滤速度,确定Na2S质量浓度以100 g/L为宜。

沉淀的CuS不能在氨水中长期存在,须尽快过滤并洗涤,否则会被溶解:

2.2.2 Na2S滴加速度对CuS沉降效果的影响

石膏渣氨浸液体积1 000 mL,铜质量浓度1 551 mg/L,室温、搅拌条件下以不同速度滴加与铜等物质的量、质量浓度为100 g/L的Na2S溶液19 mL,滴完后再搅拌反应1 min,考察Na2S滴加速度对CuS沉降效果的影响。试验结果见表8。

表8 Na2S滴加速度对CuS沉降效果的影响

搅拌条件下,溶液中滴加一定质量浓度Na2S,滴加速度越慢,溶液中局部S2-质量浓度越低,CuS沉淀颗粒越大,沉降速度越快;反之,CuS沉淀颗粒细小,沉降速度缓慢,浆体过滤困难。综合考虑,确定Na2S滴加速度以9 mL/min为宜。

2.2.3 氨水的循环使用

表9 氨水循环浸出效果

3 结论

石灰处理酸性含铜废水产生的石膏渣中含有一定量铜,用质量浓度80 g/L的氨水浸出是可行的,适宜条件下,铜浸出率达91%左右。浸出液中的铜可用100 g/L的Na2S溶液沉淀,铜回收率接近100%。方法简单易行,可用于从类似石膏渣中回收铜,回收效果较好。