一种带传动自动张紧装置控制系统的设计

王亚楠,郑 凯

(西安交通工程学院,陕西 西安 710300)

0 引言

带传动装置在企业生产、工业设备、机械加工中应用广泛。而在特定环境中传动装置易受突变载荷和传送带自身粘弹特性的影响,存在张紧力不足等问题[1-3]。张紧装置是带传动进行正常工作的核心组成部分,其张紧力太小会增大皮带的横向振动,过度张紧又会导致运行时皮带表面与带轮之间的并显著增加整个附件系统的振动和噪声水平。摩擦力大幅增加,加剧皮带的磨损,缩短皮带的使用寿命,影响工业设备的正常运行[4-5]。因此,如何在保证带传动系统原有性能的同时,解决好张紧力不足等问题,提高带传动工作的稳定性及可靠性,成为值得研究的问题。该文设计了一种提高带传动装置可靠性的自动控制系统。通过比例反馈环节进行带传动装置张紧力的自适应控制,提高带传动装置在载荷不断变化等特殊条件下的可靠性,扩大了带传动装置的使用范围与效率。

1 带传动系统的结构与分析

1.1 基本结构

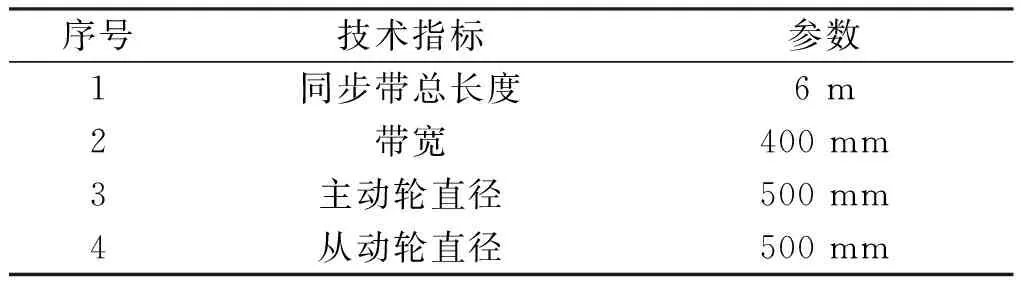

该文参照《机械行业标准(JB/T9895-2008)》一般带传动装置的技术条件[6],其基本结构,如图1所示;基本参数,如表1所示。

图1 带传动基本结构

表1 带传动系统的基本参数

1.2 张紧力影响因素分析

对带传动的张紧力进行系统的动力学分析研究,这对于了解传动带横向振动特性,减小系统的振动,提高皮带的使用寿命等具有重要意义,影响张紧力因素主要有:

(1)传动带为弹性体,在电动机张紧力以及摩擦阻力等因素综合作用下出现弹性变形,从而使得张紧力有所降低;

(2)随着传动带工作时间增加,局部位置出现塑形、蠕变变形,传动带长度增加,从而使得张紧力降低。

从上述分析得出,张紧力处于动态变化过程,通过自动张紧装置实现张紧力的动态补偿,从而确保传动系统始终具有合适的张紧度。

1.3 张紧装置的基本假设

该文将带传动系统作为连续体,进行了如下假设[7]:

(1)传送带横向振动影响较小忽略不计;

(2)传送带剪切和弯曲应力忽略不计;

(3)忽略传送带垂度变化引起的长度变化;

(4)忽略传送带纵向拉伸引起的横向变形。

2 自动张紧装置的设计

2.1 基本结构

自动张紧控制系统包括检测与PLC控制装置、液压控制系统、自动伸缩装置等,结构如图2所示。

图2 自动张紧装置结构

2.2 工作原理

在带式传动装置启动时,通过调整主动轮与从动轮间的距离张紧装置有一定量的预紧力,具体的控制原理为[8]:

(1)当检测到液压缸压力超过所设上限值时,表明带传动装置张力过大,则PLC向液压系统发出控制指令,液压缸缓慢收缩,从而减少张紧力;

(2)当检测到液压缸压力小于所设下限值时,表明带传动装置张力过小,则PLC向液压系统发出指令,液压缸缓慢伸出,增加张紧力;

(3)当液压缸压力在设定值范围区间时,则表明带传动装置张力在合理范围内。

2.3 液压控制系统

通过传感器对液压缸压力进行实时检测,经D/A转换后传输给PLC,PLC将测定压力值与设定压力值进行比对,从而确定张紧液压缸的伸出、回缩、保持不变,利用AMESim绘制了控制系统原理图[9],其液压控制系统结构见图3所示。

图3 液压控制系统结构

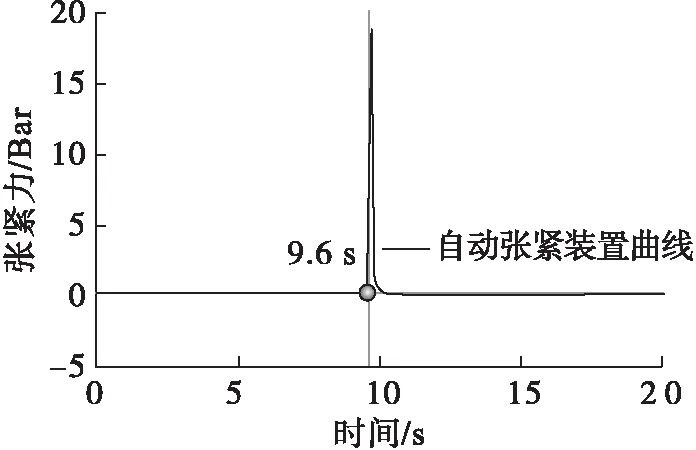

对图3所建立的仿真模型进行仿真实验,分别得到了和带传动装置运行状态曲线、自动张紧装置的特征曲线,分别如图4、图5所示。当带传动装置运行在9.6 s时,出现了松弛的现象,传动系统的状态急剧下降,这时自动张紧装置在传感器、PLC、比例反馈环节、换向阀的控制下,向张紧液压缸输出18.5 Bar的压力,使其快速张紧进而保持带传动装置的稳定传输。

图4 带传动装置运行状态曲线

图5 自动张紧装置的特征曲线

3 自动张紧装置控制系统设计

3.1 控制系统的I/O分配

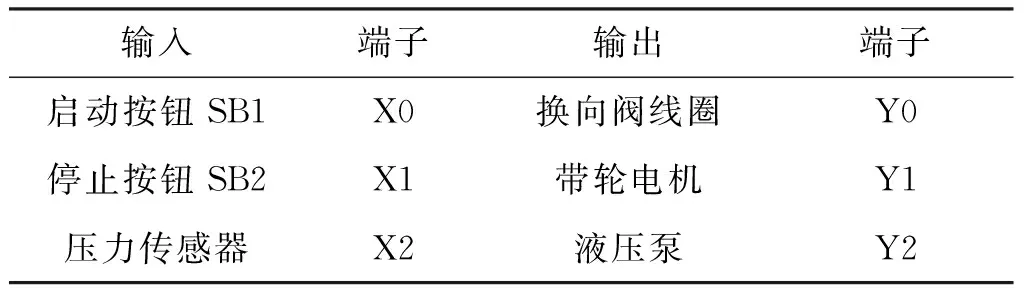

该设计选用三菱系列的FX2N机型作为控制器,该PLC的I/O点数分配为12输入、12输出[10-11],可以满足其控制要求,I/O点数分配见表2所示。

表2 控制系统I/O点数分配表

3.2 控制系统的基本功能

控制程序可参照表2控制系统I/O分配表进行设计,主要目标是实现自动张紧装置的停止、无张紧、自动张紧的模式控制,控制模式状态一览表,如表3所示,控制系统的基本功能,如图6所示。

图6 PLC控制系统的基本功能

表3 控制模式状态一览表

4 结束语

针对传统带传动装置存在的控制不够灵活,及易受突变载荷和传送带自身粘弹特性的影响,存在张紧力不足等问题。文中首先进行了自动张紧装置的系统设计,建立了自动张紧装置的仿真模型,完成了仿真实验。其次,以FX2N系列PLC为控制核心,阐述了系统的控制要点、控制思路及基本功能。为自动张紧装置的灵活使用及一体化控制创造了条件;不仅提高了带传动的可靠性,同时增强了设备的适用性,具有一定的推广价值。

——“模型类”相关试题选登