密封垫片加速寿命试验装置检测段结构分析

黄家栋,陈 晔

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

螺栓法兰连接中,密封元件会随着服役时间的延长发生蠕变松弛及性能劣化,系统的密封性能因此不断下降,直至密封失效。密封元件研究中,垫片的研究涉及寿命评价方法、性能试验、综合性能测试系统等多方面。Mihaela P[1]在常温下对垫片安全工作的周期进行研究,并在振动载荷下以紧密性为判据对其分析。Sassoulas H[2]应用力学原理对金属垫片长期蠕变松弛现象进行分析,得到了垫片残余应力与温度、时间的关系。Huang Z D等[3]研制出了垫片热时效试验装置和热紧密性装置。顾伯勤等[4]参照1985年研制的垫片常温性能试验机,自行设计出垫片高温性能试验装置。黄星路等[5]成功研制了高温密封垫片泄漏率测试方法及采用低压区作为测漏空腔的测试装置。马翔[6]对高温密封垫片及其性能测试装置的工作原理进行了详细的阐述。刘麟[7]等成功研制了高温密封垫片综合性能试验装置。李群松等[8]研制出了一套简单的密封性能测试装置。垫片性能研究的不断深入推动了垫片性能试验装置的持续改进[9-12]。

文中基于高温、高压密封元件加速试验及寿命预测方法研究角度,设计并搭建一台高温高压多试件垫片加速寿命试验装置,对其检测段结构进行分析[13-15]。基于ABAQUS和COMSOL有限元软件,对装置检测段结构进行传热、稳定性、热应力等方面分析,以分析结果对装置安全、稳定运行提供技术基础。

1 密封垫片加速寿命试验装置设计

1.1 结构与功能

1.1.1 总体介绍

高温、高压多试件垫片加速寿命试验装置(以下简称试验装置)包括7个主要部分,分别是垫片加载系统、介质给定系统、介质密封系统、泄漏率测量系统、温度控制与测量系统、冷却隔热系统、数据采集与控制系统。试验垫片由加热与温度控制系统保证试验温度,经垫片加载系统预紧后,试验介质从介质给定系统进入介质密封系统,部分介质从介质密封系统进入泄漏测量系统,数据采集系统对温度、压力和压差等信号进行采集和反馈。冷却隔热系统兼具减少试验腔内热量流失、降低传感器工作温度功能,是试验装置安全可靠运行的保障。试验装置预定功能参数为,①内部最高温度(工作温度)900℃、温控误差±0.5%。②内部最高气压(工作压力)20 MPa、精度小于等于 1%。③泄漏率检测范围10-2~10-11Pa·m3/s。④试件数量6个。⑤最大载荷300 kN。

1.1.2 主机结构

文中研究的检测段位于试验装置的主机部分。试验装置主机结构见图1。

图1 试验装置主机结构图

试验装置主机主要由加热炉、垫片压盘、底座、冷却水槽、立柱、上横梁组成。加热炉主要由加热炉保温层、加热丝、热电偶构成。垫片压盘由7块法兰盘组成,可同时进行6个垫片的试验,遵循垫片密封的基本原理,将多个螺栓和螺母等效为一个中心受力,通过外部加载实现载荷施加。立柱由上隔热柱、下隔热柱组成。法兰盘通过上隔热柱与上部加载装置接触,通过下隔热柱与底座接触,此连接可减少加热炉上下两侧的散热。

1.2 检测段选材

本文中,检测段特指试验装置主机结构中加热炉内的法兰盘和垫片试件(以下简称试件)。试件材料为既定属性,检测段的选材因此只涉及法兰盘。

考虑到试验装置900℃、300 kN的高温、高压工况,选择镍基合金作为法兰盘材料。可选法兰盘镍基合金材料及其力学性能见表1。表1中,热导率、抗拉强度、弹性模量、泊松比数据的温度条件均为900℃。

表1中,K409为沉淀硬化型镍基铸造高温合金,高温强度较高,抗氧化性、耐腐蚀性能较好,在850~950℃时效近万小时,没有σ相析出,适合于制造950℃以下长期工作的航空发动机和工业燃气轮机叶片及其他高温用零件。经过优选,确定为试验装置检测段法兰盘镍基合金材料。

表1 可选法兰盘镍基合金材料及其力学性能[16]

2 法兰盘厚度对试验垫片密封面翘曲影响有限元研究

试验装置设计包含了一个假设,即检测段加热炉内法兰盘具有理想刚性属性。此假设忽略了试验时法兰在高温、高压工况下的变形对垫片寿命测试结果的影响。获取更准确的测试结果,需要研究垫片密封面翘曲变形特征及其与法兰盘结构尺寸的关系,并通过对法兰盘尺寸的限制将影响控制在可忽略的范围内。厚度是法兰盘的主要结构参数,与垫片密封面翘曲变形关系密切,是本研究首选的法兰盘结构参数选项。

2.1 面对称建模与网格划分

试验装置检测段法兰盘与垫片三维几何模型见图 2。

图2 试验装置检测段法兰盘与垫片三维几何模型

为了便于计算,模型采用面对称的方式建立,简化了法兰盘中的入气孔、出气孔、热电偶插孔等结构。模型主要分为4个部分,分别为压盘、法兰、垫片和底座。对有限元计算模型进行适当切分,采用结构化网格划分技术对模型进行网格划分,网格类型为C3D8R。

2.2 边界条件设置

根据试验装置运行的实际情况施加边界条件。在对称轴上施加对称边界,上法兰顶部施加竖直向下的载荷,下法兰底部限制轴向位移。试验装置要求的最大荷为300 kN、最高温度为900℃,以理想弹塑性材料为前提,对模型施加300 kN的轴向力,材料属性取表1中K409镍基合金的力学属性。

2.3 有限元计算结果

设置法兰盘厚度,初始值为60 mm,初始值为最大值。设置密封面监测点,见图3和图4。

图3 试验装置检测段法兰盘密封面位移检测点位置示图

图4 试验装置检测段垫片密封面位移检测点位置示图

模拟不同法兰盘厚度、900℃、300 kN轴向力工况下法兰盘和垫片的应力、应变分布,从中提取密封面监测点的位移,并计算①法兰盘密封面的位移偏差,即垫片和法兰接触面中心位置与法兰中心位置的轴向位移的差值。②垫片密封面位移偏差,即垫片密封面上最大轴向位移与最小轴向位移的差值。将所得数据绘制成法兰密封面轴向偏差与法兰厚度关系曲线、垫片密封面轴向偏差与法兰厚度关系曲线,见图5和图6。

图5 法兰密封面轴向偏差与法兰厚度关系曲线

图6 垫片密封面轴向偏差与法兰厚度关系曲线图

由图5可知,当法兰盘厚度在50~60 mm时,随法兰盘厚度的减小,法兰盘密封面处的轴向位移偏差变化不大,曲线趋于平缓。当法兰盘厚度减小到50 mm以下时,随法兰盘厚度的减小,法兰盘密封面处的轴向位移偏差的增加速率大幅度提升,曲线斜率发生突变。

2.4 最小厚度确定

2.4.1 初步确定

三维模型结构中,法兰盘简化为一个圆柱与一个凸缘的组合。其中,圆柱的高度显著大于凸缘的高度,凸缘用于连接进气以及出气管道,其厚度为确定值。模拟过程中,法兰盘厚度的减小等于圆柱厚度的减小。根据材料力学相关理论可知,当法兰盘的厚度减小到其圆柱高度与凸缘高度十分接近时,就会存在圆柱面直径扩大的可能,产生明显的翘曲变形。

从图5和图6可知,随着法兰盘厚度的逐渐减小,法兰密封面所产生的位移偏差逐渐变大。由图5可知,当法兰盘厚度小于50 mm后,法兰密封面所产生的位移偏差量随法兰盘厚度的减小而明显变大。由图6可知,当法兰厚度为50 mm时,垫片密封面的位移偏差低于1μm,符合偏差要求。综合图5和图6确定的法兰最小厚度为50 mm。

2.4.2 准确验证

法兰盘厚度50 mm、轴向力300 kN、工作温度900℃工况下,试验装置检测段法兰盘与垫片应力及应变云图见图7和图8。根据图7和图8的模拟结果计算的位移偏差为4.43μm,均在可接受的位移偏差范围内。因此,确定满足要求的试验装置检测段法兰盘最小厚度为50 mm。

图7 法兰盘厚度50 mm、轴向力300 kN时试验装置检测段法兰盘应力云图

图8 法兰盘厚度50 mm、轴向力300 kN时试验装置检测段法兰盘应变云图

3 加热系统加热功率排布方案及比选有限元研究

3.1 结构模型及热损失分析

试验装置检测段加热炉及试件炉内测温示图见图 9。

图9 加热炉及试件炉内测温示图

加热炉的外形为圆筒形对开结构,炉体高度800 mm,炉体外径为350 mm。炉膛内部空间高度为700 mm,炉膛内径为250 mm。加热炉侧面保温层厚为50 mm,上、下两端保温层厚度为50 mm。炉内试件总高为610 mm。隔热柱由6根立柱组成,每根立柱直径为20 mm。加热炉炉体主要由耐火纤维组成,加热方式为电阻式,最高加热温度可超过1 000℃。发热元件为电热丝,电热丝在筒壁内均匀排布。测试时,试件放入加热炉内,上、下两端通过隔热柱与加载装置连接。

测试过程热损失主要是加热炉筒体表面散热及加热炉端部散热。加热炉表面为完全封闭结构,其散热对于均温区,即炉内试件段的温度均匀性的影响较小。加热炉端部为非完全封闭状态,其散热会导致加热炉内均温区的温度波动。试验时,通过改变加热炉内电热丝排布调节加热功率保证均温区的温度稳定。

3.2 模型建立及网格划分

加热炉有限元计算模型为结构性网格,采用扫略画法进行划分,见图10。

图10 加热炉有限元计算模型及其网格划分

3.3 模拟方法

3.3.1 数学模型

按照工作温度,电阻加热炉划分为低温炉(650 ℃以下)、中温炉(650~1 000 ℃)、高温炉(1 000℃以上)3类。文中研究的加热炉以高温炉和中温炉为主,加热炉加热方式以辐射为主。对加热炉传热数学模型作如下设定简化,①加热炉外部与空气接触,处于自然对流状态,无外界干扰。②内表面的黑度为材料的综合黑度,辐射率及接收率皆为定值。③加热炉内通过面对面辐射对试件进行加热。④加热炉处于稳定状态。

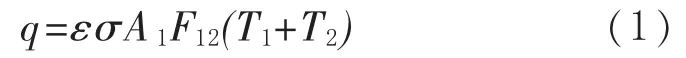

热辐射是热量以电磁波的方式在物体间相互传递的过程,在这个过程中间,相互传递热量的物体之间不需要直接的接触,也不需要借助任何中间介质。在工程中通常考虑两个或两个以上物体之间的辐射,系统中每个物体同时辐射并吸收热量。它们之间的净热量传递可以用斯蒂芬-玻尔兹曼方程来计算:

式中,q 为辐射传热的热流率,W/(m2·K);σ 为斯蒂芬-玻尔兹曼常数,约为 5.67×10-8W/(m2·K4);A1为辐射面 1的面积,m3;F12为由辐射面1到辐射面2的形状系数;T1为辐射面1的绝对温度,T2为辐射面2的绝对温度,K。

3.3.2 加热系统方案

设计2套加热系统方案。方案一,加热炉内侧面施加均匀辐射热源,总功率为11 950 W,见图11。方案二,加热炉内侧面热源分为5段,功率分别为 2 500 W、2 500 W、2 100 W、2 300 W、2 550 W,总功率为11 950 W,见图 12。

图11 加热炉加热系统方案一模型示图

图12 加热炉加热系统方案二模型示图

3.4 结果与讨论

3.4.1 总体温度分布

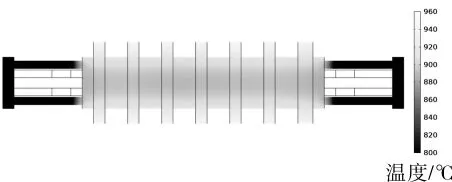

通过COMSOL软件进行三维瞬态传热模拟,得到2种方案试件在6 500 s时刻的温度云图,见图13和图14。由图13和图14可以看出,在6 500 s时2种方案的试件中心部分的温度都已到达900℃,2种方案中均匀温度部分都受到两端支撑件散热的影响而存在温度波动。

图13 方案一试件6 500 s时温度云图

图14 方案二试件6 500 s时温度云图

3.4.2 内部温度分布

在试件内部建立4条与轴线平行的监测二维直线,分别命名为线 a、线 b、线 c以及线 d,见图15。线 a、线 b、线 c、线 d分别距离试件轴线向0 mm、20 mm、40 mm、60 mm。

图15 试件内4条监测直线位置示图

按照加热系统方案一和方案二分别进行试件升温过程温度场模拟,提取加热时间65 00 s时各自试件内部线a、线b、线c以及线d的温度分布曲线,见图16和图17。图中y坐标原点位于模型轴向中心。

图16 加热65 00 s时方案一试件内部各条监测线温度分布曲线

图17 加热65 00 s时方案二试件内部各条监测线温度分布曲线

由图16可以看出,4条监测线均呈现出两端低中间高的趋势,且最大温度偏差在15℃左右。由图17可以看出,4条监测线均呈现出两端低中间高的趋势,但在中间部分均温段处有一定温度波动,总体保持900℃左右。对比图16和图17可初步判断出,方案二5段式加热功率对工件加热的均匀性更好。

由图16和图17还可以看出,无论方案一还是方案二,4条温度曲线上相同y坐标对应的温度由高到低的排序均为线d、线c、线b、线a,即试件外表面温度高于内部温度,这与加热炉通过其壁面的加热丝加热,主要通过辐射传热的形式对其内部试件进行加热的过程机理是一致的。

3.4.3 温度场方差分析

使用方差分析进一步验证加热方案比较结果。加热炉内试件温度场均匀性用试件温度监测点的温度值方差表示。按照试验装置要求,当温度方差大于25时,均匀性为过差;方差在5~25,均匀性为良好;方差小于5时,均匀性为优。应用式(2)分别计算8条曲线温度值方差S2。

式中,x为某一点的模拟温度的数值,m为多个监测点的模拟温度评价值,n为温度监测点的个数。从图16和图17中采集2种方案试件监测线上最高温度、最低温度,计算最大温差和平均温度,结果见表2。应用式(2)计算各监测线温度方差,结果见表3。

表2 方案一和方案二监测线特征温度数据

表3 方案一和方案二监测线温度方差计算结果

比较表3中每条监测线温度方差可知,方案二中工件的均温段的温度均匀性显著优于方案一中工件的温度均匀性,且方案二中的温度方差值均小于2,满足试验对温度均匀性的要求。

4 结语

设计了一套可同时对6个试验垫片进行测量,最高工作温度可达900℃,最高工作载荷可达300 kN,最高工作压力20 MPa的密封垫片加速寿命试验装置。通过数值模拟和方差分析,研究了装置主机检测段法兰盘厚度取值和加热系统热功率的配置。主要研究结论如下:

(1)在300 kN的载荷下,随法兰厚度的减小,法兰产生的翘曲变形增大。当法兰的厚度小于50 mm时,法兰翘曲变形产生突变,因此取50 mm为最小法兰厚度。

(2)由于加热炉上下两端热损失的影响,导致其内部试件均温段产生较大温度偏差。将加热炉的加热功率分为5段式,分别进行测温和控制,能保证加热炉内部试件均温段温度的均匀性。