船坞引船系统设计与分析

班国珍

(上海振华重工(集团)有限公司,上海 200125)

0 引言

引船系统的设计内容主要包括有牵引系统、引船轨道、牵引小车、横向定位车等[1]。其中,牵引系统的设计主要为牵引绞车、张紧滑轮等的设计工作。一般而言,除了牵引绞车和张紧滑轮相对标准,可直接选择外,其他产品均不具有标准性,均需单独设计才能迎合工程需求。其中引船轨道、牵引小车和横向定位车配套使用,每座船坞通常根据需求配置2台牵引小车以及若干台横向定位车,牵引小车和横向定位车体积相对比较小,自重轻,钢材使用量不多;而引船轨道沿着船坞两侧布置,长度是随着船坞长度进行设计,因此自重重,钢材使用量多,在整个引船系统中成本占用的比重大。因此对引船轨道进行轻量化设计,可以有效地降低引船系统的建造成本。

以长360 m宽80 m船坞为例,在保证引船轨道和牵引小车强度等满足工作要求前提下,用Pro/MECHANICA软件的结构分析模块分别对该引船轨道和牵引小车进行有限元分析计算进行论述,探讨降低引船轨道、牵引小车以及横向定位车的建造成本的设计方法。

1 引船轨道截面型式

为了维护和更换简便,近些年来,引船轨道已经很少采用混泥土方式建造引船轨道,改用方便拆卸更换维护的钢结构轨道式建造,即轨道为焊接件或铸钢件,整体机加工成型后用螺栓固定于坞壁上,其中包含有钩式引船小车轨道、斜工字型轨道、正工字型轨道、箱型截面正工字型等[2]。目前,针对受力很大的大型船坞,使用较多的轨道形式是箱型截面正工字型形式。该型轨道截面由四块钢板围焊而成,为加强轨道刚度截面,内设置纵横隔板。上翼板作为垂直导轮和反滚轮轨道,腹板作为水平轮轨道,在与导轮接触的平面上覆盖一层钢板条作为轨道踏面,这样能在加强结构的同时,方便轨道面的加工。同时这种轨道能适应拖钩向上和向下不超过23°的各种工况,并且其侧向强度很高,能牵引吨位较大的船舶。同时,该型轨道因其截面的几何特性好,稳定性高、刚度强、形状整齐,引船小车在牵引作业时受力均衡,因此得到较为广泛的应用。本案例属于大型船坞,因此本轨道型式选择箱型截面正工字型型式。

2 引船轨道设计

本引船轨道采用箱型截面正工字型型式,材料采用Q345B。引船轨道与基础之间采用地脚螺栓连接,螺栓间距暂定为400 mm×400 mm,在轨道埋件上焊接抗剪块。牵引小车滚轮布置方式相同,两种小车长度为2400 mm,施加定位力反滚轮间距为900 mm。根据上述计算施加横向力后,牵引小车受力如图1所示。

图1 牵引小车受力简图

其力学平衡方程如下:

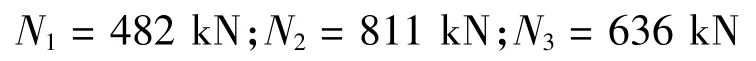

经计算:

由上式可知,在横向定位力大小一定的情况下,其“出绳距离地面的高度(H1)”和“定位车上垂直滚轮和反滚轮的间距(L1)”直接决定轨道的受力大小,所以设计定位车时应尽量降低H1高度,并加大L1。降低H1主要受横向定位车布局的限制,在允许的情况下应尽量降低;加大L1就必须增加轨道的宽度,由于船坞引船轨道一般很长,增大了轨道的宽度,势必极大地增加轨道的用钢量,不利于轨道的轻量化设计,经济性欠缺。另外轨道是安装在坞壁沉箱上的,还会受到沉箱结构的诸多限制,设计轨道时还应统筹考虑。

由以上计算分析可知,引船过程中轨道会受到较大的横向力,引船轨道是由螺栓固定在坞墙上的,而普通螺栓承受横向力的能力较弱,单独使用螺栓连接效果较差。在实际工程中,轨道安装调整完成后可在轨道预埋件上焊接抗剪块,这样可以抵消螺栓所受到的横向力,以下结构计算中也是按照有抗剪块计算的。

Pro/MECHANICA是美国PTC公司研制的一套有限元计算软件,该软件可与Pro/ENGINEER完全无缝集成。该软件可以直接利用Pro/ENGINEER的几何模型进行有限元分析,由于Pro/ENGINEER具有强大的参数化功能,在Pro/MECHANICA中就可以利用这种参数化的工具优点,进行模型的灵敏度分析和优化设计。具体地说,就是当模型的一个或多个参数在一定的范围内变化时,求解出满足一定设计目标(如质量最小、应力最小)的最优化几何形状。

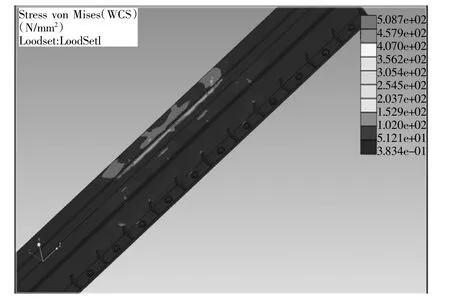

首先,不设横向定位车的船坞进行轨道的结构设计,其引船轨道截面如图2。将该轨道在Pro/ENGINEER中建模,并将模型在Pro/MECHANICA Wildfire5.0的MECHANICA Structure模块中进行有限元分析,以求得最优的轨道截面型式。按照图2施加后计算,轨道应力分布如图3所示。

图2 轨道截面(一)

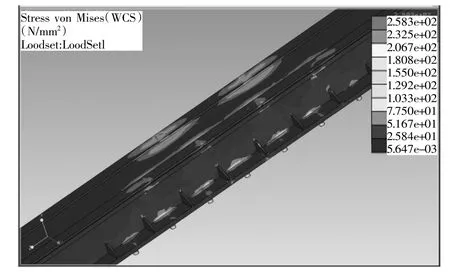

图3 轨道应力分布图(一)

由应力分布图3可见,轨道受力较为均匀,局部最大应力达到507 MPa,最大应力产生在垂直轮作用位置。本计算是按照实际横向定位车施加作用力的,横向定位车每侧各设4个反滚轮,受空间限制垂直滚轮每侧只设2个,而轨道上两侧翼板上所受到的力基本相同,这就使单个垂直滚轮轮压大于反滚轮轮压。水平滚轮设在定位车最下缘,经计算水平滚轮轮压小于反滚轮轮压,根据空间位置在轨道每侧设两个。

加定位车前,被牵引船舶的横行位移是靠船坞两侧的绞盘承受的,引船轨道只承受牵引力的横向分量。而加定位车后所有横向力均由引船轨道承受,所以引船轨道应按照承受横向定位力设计。将轨道截面材料均匀增大(图4),同时为了进一步降低轨道受力,增加轨道可靠性,尝试在轨道内部增加隔板。首先,设置隔板数量与螺栓数量相等,并与螺栓设在同一剖面位置,施加外力后,其应力分布如图5所示。由图5可见,增加隔板后应力值整体减小,轨道上翼板应力分布基本未发生变化,但轨道受水平轮作用的腹板处应力分布改变比较明显。应力值最大值出现在反滚轮作用的上翼板腹板与腹板的连接处(如图6)。原因是:在4个水平轮中,该处距离轨道内设置的隔板距离最近,所以该处刚度最大、变形最小、应力最大。

分析以上计算过程,可以得出以下结论:在引船轨道内设置隔板是增加轨道整体性降低最大应力值的有效方法,同时这个方法可以有效控制轨道的自重。

图4 轨道截面(二)

图5 轨道应力分布图(二)

图6 轨道应力分布图(三)

3 牵引小车和定位车的设计

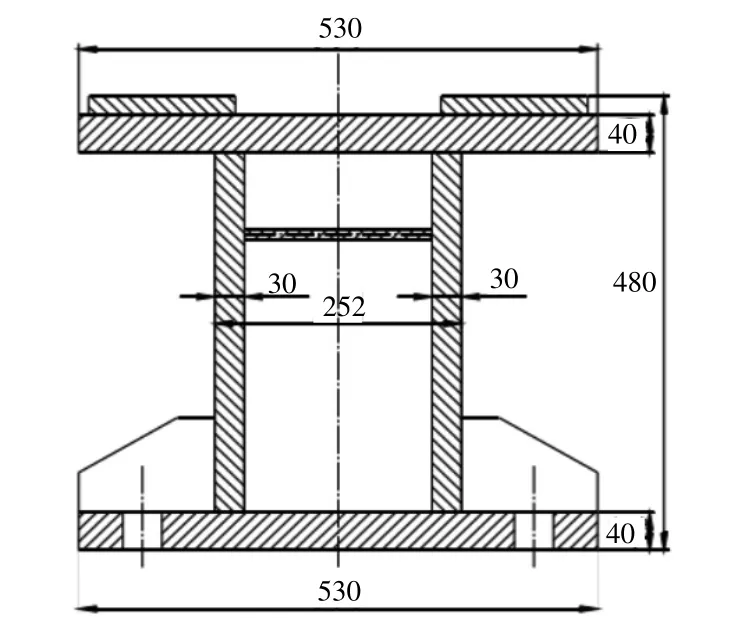

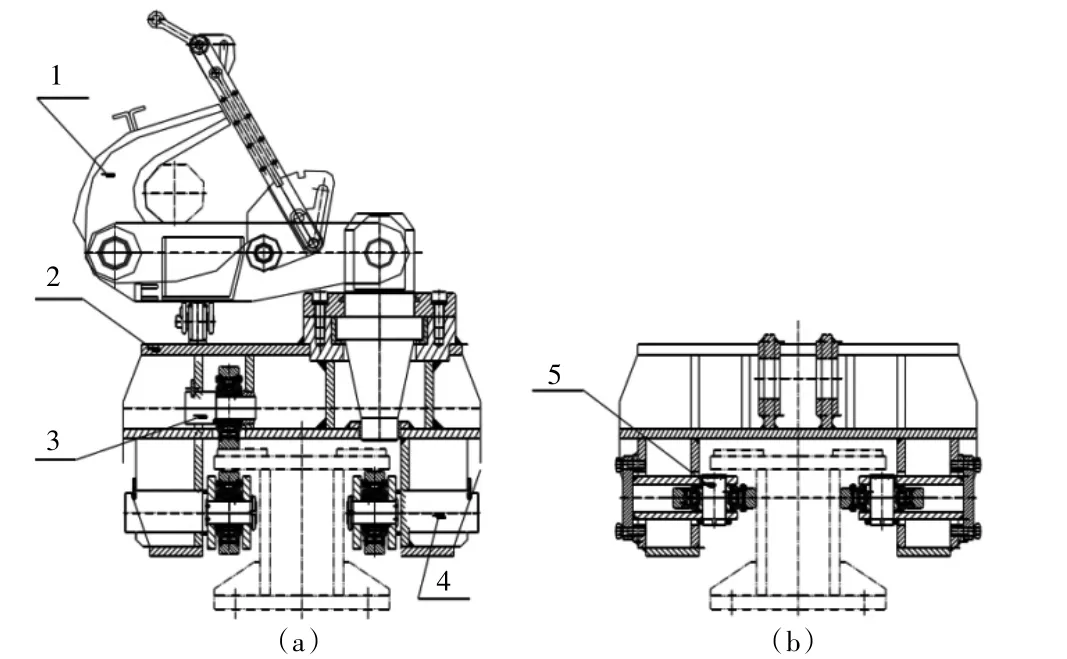

牵引小车和横向定位车沿引船轨道运行,除承受纵向拉力外,还要承受横向倾覆力,设计时主要考虑横向力对结构的影响。牵引小车和横向定位车结构基本相同,都是由脱钩装置、车架、行走机构、双反托轮和水平轮组成。他们的不同点是其与钢丝绳的连接方式不同,牵引小车与钢丝绳由卸扣直接连接,而横向定位车由一套夹绳机构与钢丝绳连接。在受力上,横向定位车主要承受横向定位力,牵引小车承受横向力较横向定位车小,但承受纵向力较大。牵引小车和横向定位车的行走机构、双反托轮和水平轮布置(图7)。

图7 牵引小车(定位车)结构布置图

牵引小车(横向定位车)的车架受力见图7b,对车架进行有限元分析,应力分布如图8所示。结果显示,车架整体强度满足要求,但在受力集中的部位仍需加强。例如,可在走轮轴孔处适当加厚,增大水平轮的支撑面积。

图8 定位车受力分布图

4 结语

在实际使用过程中,引船轨道、牵引小车以及横向定位车都运行良好,可见本设计方法是行之有效及经得起时间考验的,引船轨道和牵引小车的结构设计是合理的。同时,为以后的同类型产品生产设计具有现实指导借鉴意义。