基于PLC 的智能送料系统的设计

宋 慧

(临汾职业技术学院,山西 临汾 041000)

在煤炭、冶金、电力等行业,对装料系统的使用比较广泛。目前,仍主要采用传统的控制方式来调速[1]。这种比较老旧的控制方式虽然成本相对较低,但是各种问题比较多,最主要的是在我国人口红利消减的大趋势下,这种方式有悖于“中国制造2025”的精神,该类型的设备已不能适应现代化工业发展要求。基于此,笔者使用加装可编程控制器或嵌入式控制器来控制设备的行走单元;在电力拖动系统部分,使用变频传动装置以及矢量控制技术,优化了调速系统性能,并加以编码器的辅助控制。

1 总体方案

1.1 任务描述

笔者对送料系统进行智能设计,之前装料车从出发到完成作业,一次装料时间平均为15 分钟。通过对装料车控制系统进行自动化设计,将一次装料时间控制在12 分钟以内。

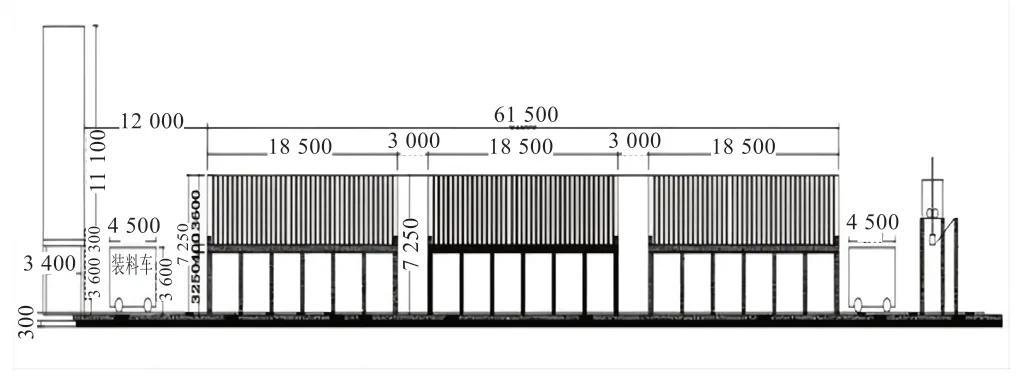

改造重点是装料车的自动运行控制,需要改造的设备布置图如图1 所示。从布置图可以看出,装料车开始出发,低速起步、高速行走,快到达一号位置时减速,低速停靠,准确到达位置后停车,装料成功后低速行走到下一个停车位,以此类推。

图1 送料系统平面布置示意图

由于整套的系统要求全自动化运行,因此就需要加装PLC,用对位置的反馈选择比较精确的光电编码器来实现;对于各种必要的位置信息,采用光电接近开关来测量;对于装料车内物料的检测,采用两个机械式物料传感器来测量,执行机构采用矢量变频器,装料车与中控室的通信采用无线传输,中控室的上位机控制软件采用组态王软件。装料车可以根据设定好的参数停靠到指定位置,停靠位置准确[2]。

1.2 工艺流程图

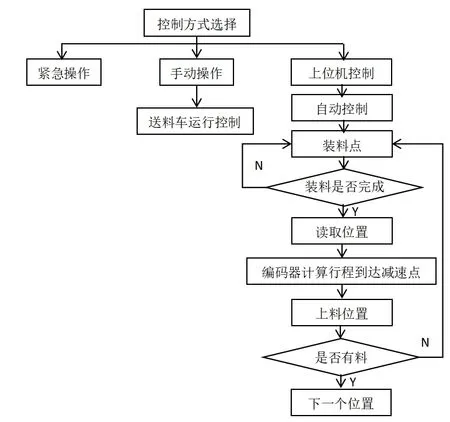

整个装料车运行控制的流程图如图2所示。从流程图中可以看出从输入开始到输出结束装料车运行的一系列动作,流程图形象地描述了整个工作过程。

图2 装料车运行流程图

2 硬件选型

2.1 PLC选型

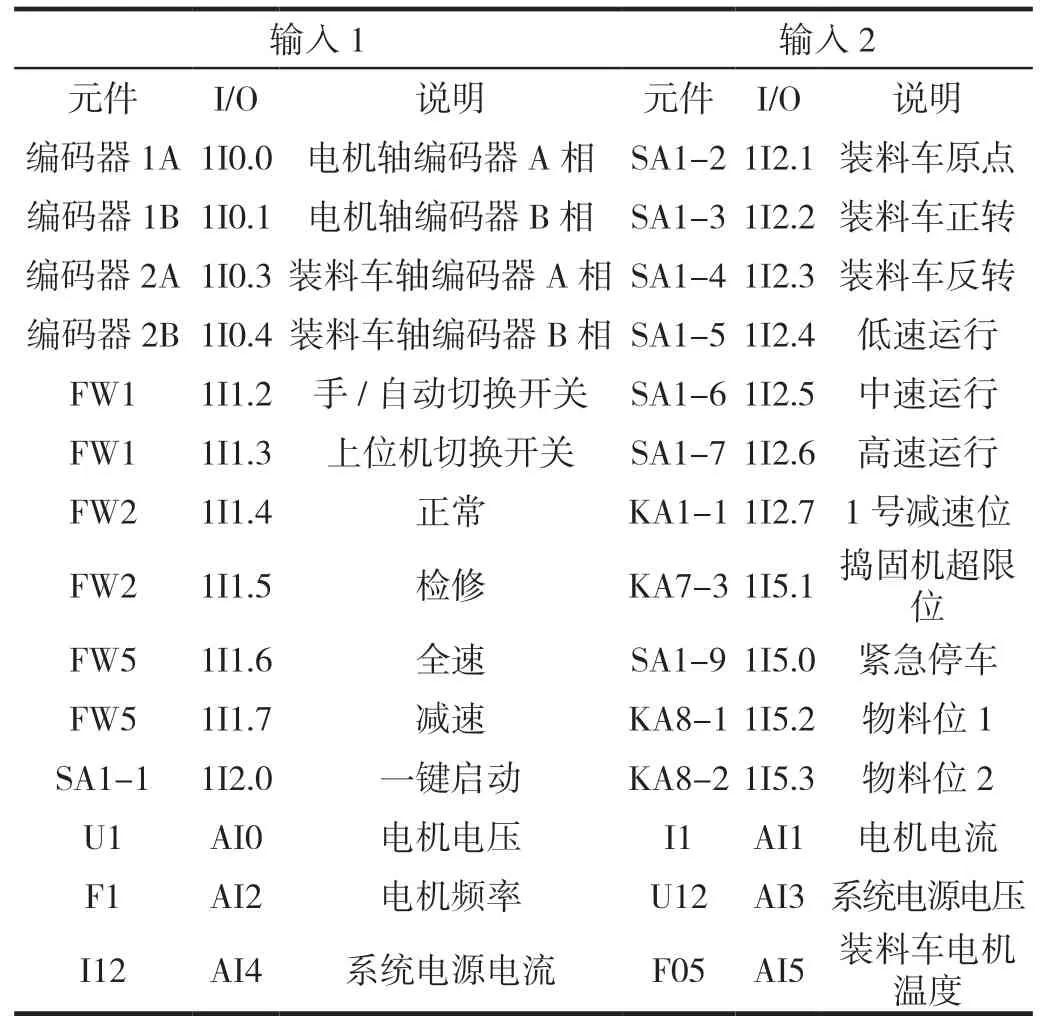

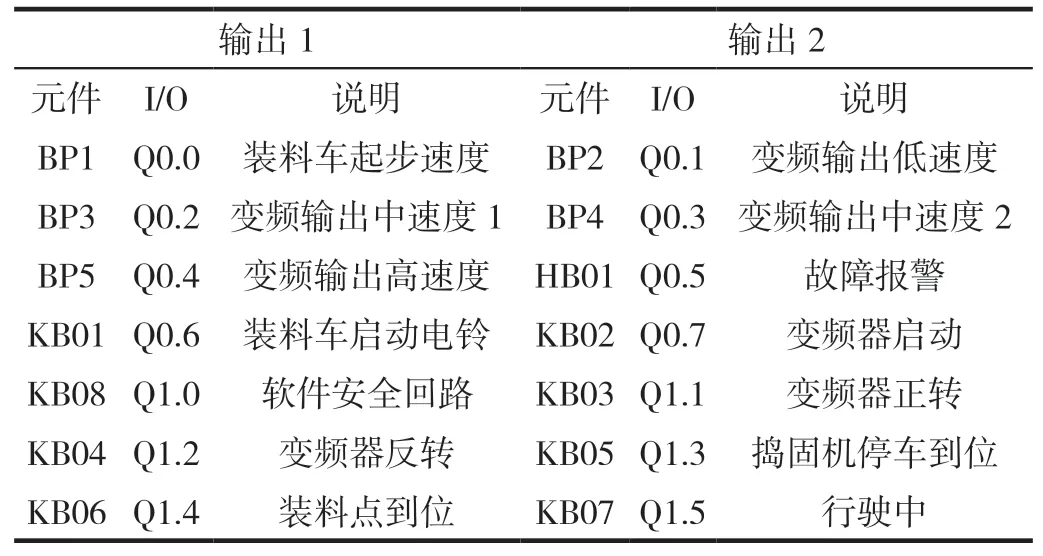

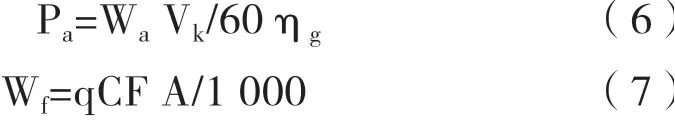

装料车在改造后的需求:数字输入量为42 个,备用数字输入量为6 个,模拟输入量为6 个,数字输出量为14 个,备用输出量为2 个。具体的I/O 地址分配表如表1、表2 所示。

表1 系统I/O 地址输入分配表

表2 系统I/O 地址输出分配表

根据需求,对于PLC,笔者选用了西门子公司的s7 系列。就这次改造而言,考虑到后续还有扩展的需求,所以选择了s7-300,为后续改造提供可扩展空间。

根据CPU 技术参数手册可知,CPU315 可带3 个机架32个模块,开关量I/O为1024/1024点,模拟量I/O为256/256 点,点数满足系统要求。

核算24 V 电源总电流,CPU 为0.9 A,变送器为1.58 A,模拟量输出模块为0.96 A,数字量输入模为0.09 A,数字量输入回路为0.336 A,数字量输出模块为0.34 A,中间继电器为1.28 A,合计为5.486 A。在使用时所有回路不可能都满载,所以乘以满载系数0.8,得到的电流为4.388 8 A,所以选择6ES7 307-1EA01-0AA0 电源模块(5 A)。

所选用的模块完全能满足系统要求,在满足要求的基础上对所有点数留有10%的备用点数,为日后的设备维修和改造提供便利,为日后的无需人员值守创造硬件条件[3]。

2.2 电动机选型

电动机是本次改造项目中的动力部分,装料车的运行完全依靠电机带动,在选择电机上要求电机功率与实际需要相匹配[4]。

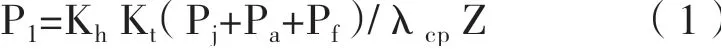

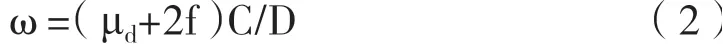

每套电机功率为:

其中,静阻力系数为:

运行机构静阻力为:

式中,Gn为额定起重量;Gz为自重量。

根据式(2)、(3)可以得出:

启动平均加速度为:

式中,K 为考虑旋转件的惯性阻力。

可以得出:

式中,C 为风力系数;F 为风压高度系数;A 为迎风面积。

可以得出:

将数值Gn=23.2 t,Gz=311.5 t,g=9.8 m/s2,ω=0.006 8,ηg=0.8,Vk=75 m/min,a=0.276 m/s2,K=1.2,C=1.2,q=90 N/m2,F=1,A=132 m2,Kh=1,Kt=1.12,λcp=3,Z=4 代入上述公式,可以计算出P1=21.497 74 kW。

根据计算,对于电动机,选择Y Z P 2 0 0 L 1-6/22 kW 电磁制动三相异步电动机。该型号电动机技术成熟、运行稳定,符合改造需求。

2.3 减速器选型

在对减速器进行选型时,最主要的就是确定传动比。本设计选用的电机是YZP200L1-6/22kW 电动机,其额定转矩为211 N·m,转速为n=980 r/min。

装料车转速公式为:

式中,D 为车轮踏面直径,其中Vk=75 m/min,D=710 mm,得出n'=33.641 34 r/min

传动比为:

根据上述公式可得出传动比I=29.130 83。根据减速机使用手册,选择传动比最接近的I1=31.5,减速机选型为DCY224-31.5-Ι,将I1带入式(10),得出装料车实际速度为69.39 m/min,减速器实际输出扭矩9 135 N·m[5]。

2.4 变频器选型

变频器主要是带动电机运行,在选择具体型号时要视所带电动机的具体型号而定[6]。本设计选用额定电压380 V、额定功率22 kW 的三相异步电动机四台,根据电机确定了变频器的型号,型号为CM53XH-B4T110G,该型号输入电压为380 V、输入电流为214 A、输出电流为210 A、适配电机为110 kW,与本设计所用的电机相匹配。

3 软件设计

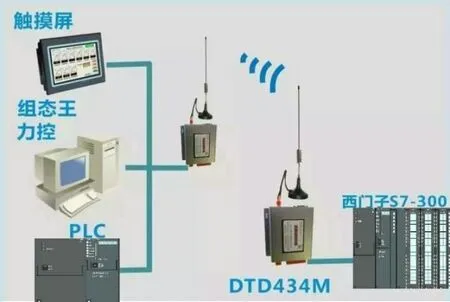

上位机通信。改造过程中,使用无线通信替代原来的有线通信,推荐使用DTD434M,结构如图3 所示。本设计采用的无线通信模块是中心频率为433 MHz 开发的ISM 拼段,内部的无线传输系统由全数字RF 通信芯片以及单片机组成,外部接口是采用标准的RS485 总线方式[7]。但是考虑到装料车运行的环境比较恶劣,进入建筑下方后信号可能会被屏蔽,使通信不畅,而且WIFI 传输距离比较近,PLC 和上位机之间传输数据量不大,所以采用了串行通信,而取消了WIFI 连接的方案,解决了上位机和PLC 之间的通信问题。

图3 无线系统通信结构

4 系统方案的实现

4.1 电气原理图

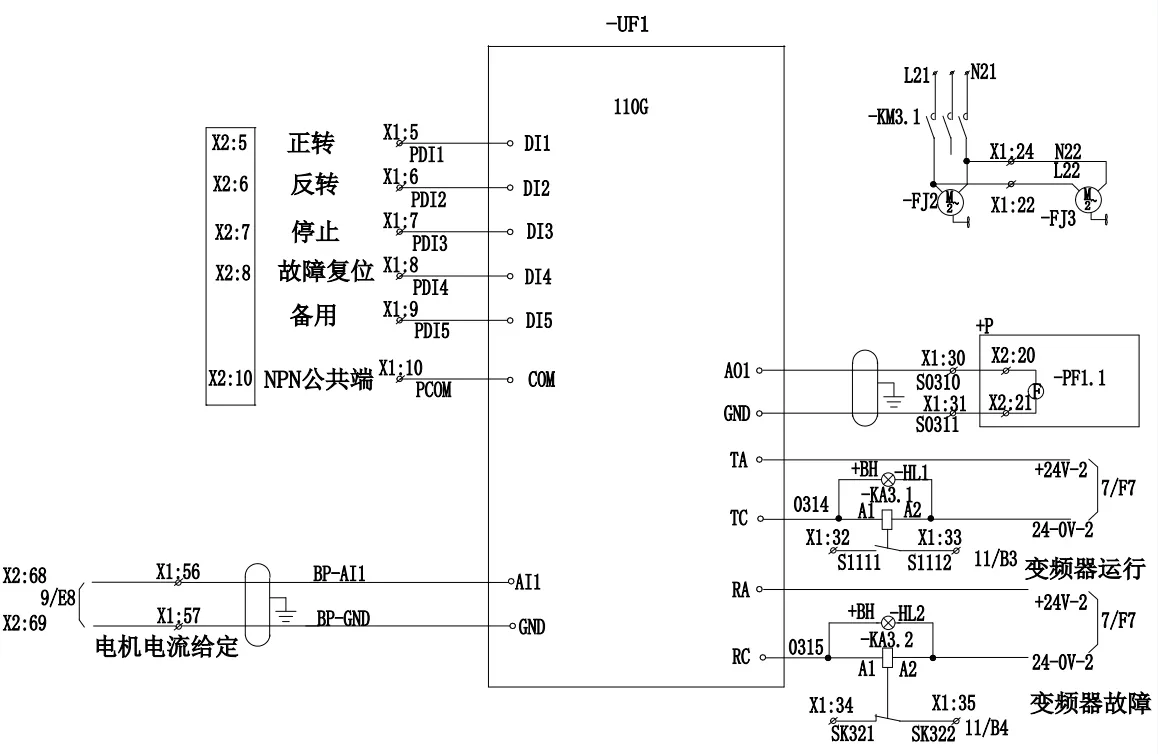

变频器控制端子接线图如图4 所示,数字量输入端子DI1 为正转运行、DI2 为反向运行、DI3 为停止、DI4 为故障复位。模拟量输入端子AI1 为电机电流给定。TA、TC 接中间继电器KA3.1,变频器运行时,中间继电器KA3.1 线圈得电,KA3.1 常开触点闭合,KM3.1 线圈得电,KM3.1 动作,控制柜内的风机启动。RA、RC 接中间继电器KA3.2,变频器故障时,中间继电器KA3.2 线圈得电,KA3.2 常闭触点断开。

图4 变频器控制端子接线图

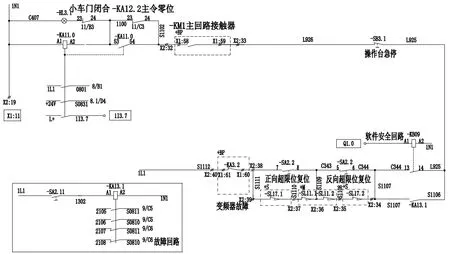

安全回路接线图如图5 所示,装料车门闭合,门保护行程开关的常开触点吸合,主回路接触器KM1常开触点吸合,当断轴保护、错相保护等检测正常时,软件安全回路KB09 线圈得电,其常开触点吸合,则KA11.0 线圈得电,其常开触点吸合,与主令零位开关形成自锁。当操作台急停按钮SB3.1、正向超限位开关、反向超限位开关、变频器故障等任一安全回路开关断开,则KA11.0 线圈失电,安全回路断开。如果仅是软件安全回路故障,需启动回路时,可按下SA11.2,使KA13.1 线圈得电,其常开触点闭合,跳过软件安全回路,但此状态仅限于维修状态。

图5 安全回路接线图

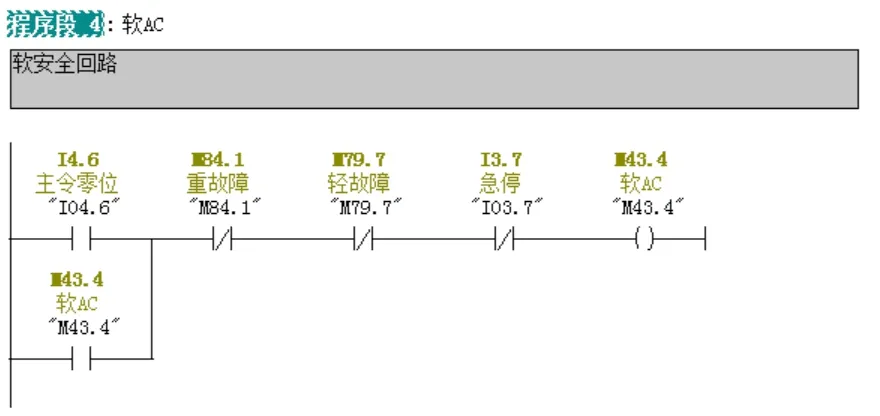

4.2 PLC程序梯形图

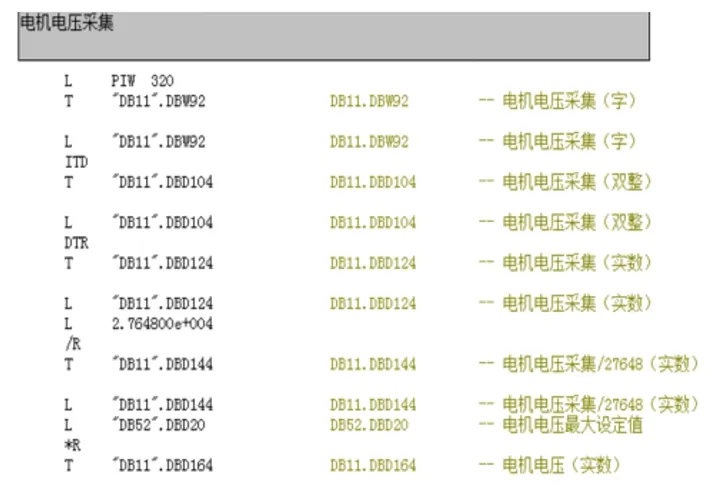

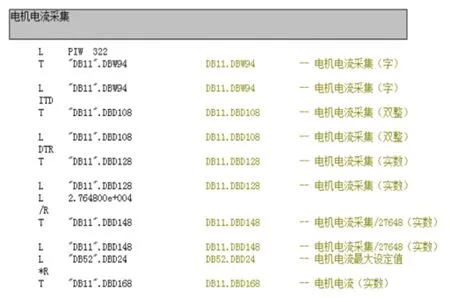

PLC 的机器语言常用梯形图,梯形图具有编程简便、直观性较强的优点,具有很好的可读性。下列是装料车系统的部分PLC 程序梯形图。电机电压、电流数据采集梯形图分别如图6、图7 所示。PLC 对电机电压数据和电流数据进行采集,将采集回来的模拟量信号转化成数字信号输出给上位机、触摸屏。

图6 电机电压数据采集梯形图

图7 电机电流数据采集梯形图

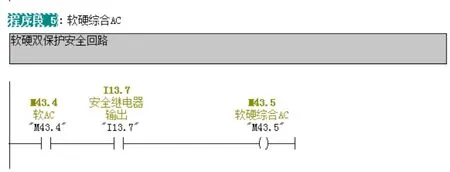

软件安全回路梯形图如图8 所示,软件安全回路主要包括主令零位、重故障、轻故障等,设备启动前,必须确保主令控制器在零位状态。软硬双保护安全回路梯形图如图9 所示,设计双保护安全回路,进一步确保设备运行的安全性。

图8 软件安全回路梯形图

图9 软硬双保护安全回路梯形图

5 系统方案调试

5.1 手动部分调试

将控制柜内的所有断路器打到闭合位置,开始手动试车。将控制方式的转换开关切换到手动位置,观察指示灯是否为手动,观察手动自动控制状态是否正确。

将PLC 连接到电脑,关闭主回路电源,合上控制电源,模拟观察控制过程是否正确,各个点的反馈是否正确。

观察PLC 上的高速计数器是否开始计数,按下装料车原点按钮,观察编码器是否复位成零,如果不正确,请检查硬件接线和程序是否正确[8-9]。按下正转反转按钮,观察所对应的接触器是否闭合正确。在线监测PLC,测试各个控制按钮和相对应的接触器。手动调试后,所有设备能按要求进行动作,各项指示无异常。

5.2 自动部分调试

手动测试成功后开始测试控制系统的自动运行,这里面的难点在于装料车料饼装完后的位置记忆,装料车运行时编码器的测试数据和实际运行距离的差距。因为装料车在启动和制动时可能会出现滑动的情况,所以要求在自动运行时装料车的运行频率不断调整,直到误差最小为止。

自动调试完成了对编码器的测试数据与实际运行距离之间的误差最小化,最大程度地保证装料车可以精准停车。

5.3 上位机调试

上位机调试主要是保证PLC 和上位机能正常通信。可以先使用MODSCAN 软件进行测试,测试成功后再连接PLC,这样可以排除无线和设置的故障。先调试手动操作,看画面上的操作按钮和实际的装料车动作情况是否一致,如果出现偏差,则进行修改。因为就地手动操作已经设置完毕,所以只能更改触摸屏画面上的内部变量,修改完成后开始自动调试,确保现场通信畅通,没有数据丢失问题。

5.4 综合试车

当各项调试都正常后,就可以进行综合试车,这需要向甲方客户申请,等甲方同意后可以进行综合试车。为了保证综合试车一次成功,要求电气人员和机械安装人员紧密配合,确保机械和电气部分没有任何问题后开始综合试车[10]。

6 结语

1)采用变频器实现无级调速取代传统的调速系统,提高了系统的可靠性和安全性,降低了噪声,不仅改善了操作人员的工作环境,而且使得设备调速平顺,设备实现无级调速,设备不会出现机械冲击的现象;实现了在低频低压状态下的软启动及软停止,启动及加速过程的冲击电流变小,可以实现装料车在重载的情况下从低速平滑地升至所设定的允许的最高速度。

2)装料车可以实现准确停靠上料位置,避免了原有人工反复停靠的问题,节省人力成本、减轻工人劳动强度、改善工人劳动环境,从成本上节省了资金。

3)使用无线通信设备取代了原有控制电缆线,在维护保养方面降低了设备故障率,减轻了工人劳动强度,并且从成本上节省了大量资金[11]。