基于富集效率评价的电解铝阳极碳渣浮选回收冰晶石

王烨敏,卜祥宁,倪 超

(1.山西工程技术学院,山西 阳泉 045000;2.中国矿业大学 化工学院,江苏 徐州 221116)

冰晶石-氧化铝熔盐电解法是制铝工业最常用的工艺。由于炭素阳极存在微细孔隙、物质组成的化学活性差异等因素,在电解过程中发生炭素阳极的不均匀燃烧(氧化)。这种燃烧过程的不同步导致不能顺利燃烧的颗粒从阳极表面脱落进入电解质熔液形成碳渣[1],这是铝电解工业存在的主要问题之一。在铝电解车间生产实际中,打捞碳渣可有效避免炭渣对铝电解过程的不良影响,是岗位重点工作之一。碳渣主要成分是冰晶石(NaAlO3)和阳极炭素,其中冰晶石通常需要人工合成,阳极炭素通常也有较大的经济价值,都是铝电解工业的宝贵原料。如果直接弃置或露天堆积,将会造成严重的氟污染,并且带来巨大的资源浪费[2-3]。在国家的相关政策中,对于铝电解工业的阳极碳渣和废旧阴极炭块必须要进行无害化处理。徐浩等[4]通过铝电解阳极残渣浸出毒性鉴别研究表明,阳极残渣浸出液中的氟化物平均质量浓度为140 mg/L,最高达244 mg/L,属于危险废物。因此,重视铝电解阳极碳渣的资源综合利用与回收化及无害化处理工作,不仅可以带来可观的经济效益,而且能够避免废碳渣排放对环境的污染。

工业上对于电解铝阳极碳渣的综合回收技术主要是浮选法[5]、焙烧法[6]以及真空冶金法[2]。其中碳渣浮选处理具有不需高温处理、没有含氟烟气产生和浮选用水可循环等优势,是阳极碳渣循环综合利用中最常用的方法。魏迎辉[7]以匹配入料量与设备运行参数、磨矿粒度、球磨机转速、浮选机水位等技术手段改进铝电解阳极碳渣浮选过程,通过分析冰晶石产品化验结果表明SiO2含量降低0.025%,Fe2O3、SO42-等指标达到国家一级品标准,氟含量、铝含量、钠含量接近国家标准,产品回收率提高了10%~15%。康宁[5]采用两次粗选、三次扫选、三次精选的浮选工艺对铝电解阳极碳渣进行分选,得到了含碳量4.65%、含氟量43.21%的再生冰晶石,含氟量9.38%的溢流碳粉。周军[8]等通过研究贵州某电解铝厂低品位碳渣浮选中碳渣粒度、矿浆浓度、搅拌速度和充气量等工艺条件的影响,在最优试验条件下炭回收率为81.55%,炭纯度达到85.23%。梅向阳[9]等通过研究最佳磨矿粒度、矿浆浓度和浮选机转速等条件对浮选法回收云南某电解铝企业碳渣的影响,通过优化浮选条件,使产品碳中电解质含量降低了8.77%,产品电解质中碳含量降低了3.09%。马利凤[10]等探索最佳浮选粒度、煤油用量对炭渣浮选过程的影响,得到最优炭品位和回收率下的试验条件,采用破碎-磨浮-脱水-干燥4个工段,得到了氟含量为49.9%的冰晶石和碳含量为88.81的炭粉。

本文以山东魏桥铝电碳渣为研究对象,通过泡沫浮选的方式回收炭素和冰晶石,研究浮选过程磨矿时间、入料浓度、捕收剂用量、起泡剂用量及矿浆pH值等因素对碳渣分离回收效果的影响,采用富集效率α对浮选分离效果进行评价,以期优化碳渣资源化回收利用过程。

1 试 验

1.1 试验碳渣

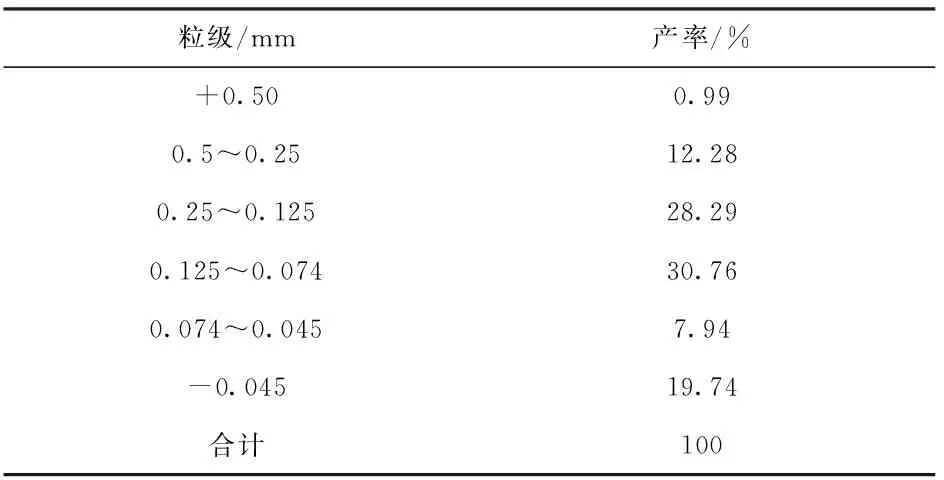

试验碳渣为山东魏桥电解铝阳极碳渣,其中冰晶石含量约为87%~90%,炭素含量约为10%~13%。碳渣经过干燥后,筛分得到碳渣粒度组成如表1所示。

表1 阳极碳渣粒度组成

1.2 试验方法

1.2.1 磨矿试验

在干燥条件下,使用QM-5实验室规模的球磨机(长沙天创粉末科技有限公司,中国长沙)对0~1 mm的碳渣进行磨矿试验。球磨机滚筒的直径和长度分别为12.5 cm和16.0 cm。在球磨试验中,使用2.0 L不锈钢圆筒作为转鼓。使用直径为1.20 cm、0.90 cm、0.62 cm和0.55 cm的不锈钢球,不同直径不锈钢球的重量百分比分别为33.75%、31.40%、18.37%和16.48%,总重为2.22 kg。球磨机的操作速度设定为115 r/m(93.19%临界转速)。球磨机入料质量为200 g。

1.2.2 浮选试验

采用0.5LRK/FD-Ⅱ浮选机(武汉洛克粉磨设备制造有限公司,中国武汉)对球磨后碳渣进行正浮选试验,即依据炭素与冰晶石表面亲疏水性差异浮出炭素,同时得到尾矿冰晶石。试验条件:充气量200 L/h,转速1900 r/min,捕收剂和起泡剂分别是煤油和松醇油。浮选的具体操作步骤如下:碳渣经预先润湿后倒入浮选机,充分搅拌2 min后加入捕收剂,继续搅拌2 min后加入起泡剂,30 s后开始充气,充气30 s后开始刮泡,并分别以30 s、60 s、120 s、180 s和300 s作为时间节点收集精矿。浮选完毕后,各阶段精矿与尾矿分别依次完成过滤、烘干、称重烧灰得到试验结果。

1.3 浮选评价指标

Fuerstenau富集曲线是一种广泛应用于如煤泥浮选[11]、石墨分选[12]和铜矿选别[13]等表征、比较和分析矿物的分离效率的曲线。该曲线可以通过不同的具有简单指数和非对称多参数多项式的公式进行计算,这些方程还有一些更复杂的形式[14-15]。本文采用一个单一可调参数(分离选择性的评价)的数学方程,分析炭素与冰晶石的浮选分离效率。方程式如下:

(1)

式中:R1,c——精矿中炭素的回收率;

R2,T——尾矿中冰晶石的回收率;

α——富集效率。

α是一个无量纲参数,通过最小二乘法将试验得到的R1,C和R2,T数据代入公式(1)计算可得α的值。α的大小可以表征分离效率的高低:当0<α<1时,说明尾矿具有较好的富集效率;当α=1时,说明分选过程不会发生富集过程;当α>1时,说明精矿具有较好的富集效率。当α趋向于零或者无穷时,矿物分选过程将趋向于完全分离的理想状态。

本文使用MATLAB软件对浮选试验结果进行拟合以获得Fuerstenau富集曲线和富集效率α。其中,R2用于评价模型拟合精度,若高于0.8,即可认为公式(1)可用于拟合分离结果[16-17]。

2 试验结果与分析

2.1 磨矿时间对浮选效果的影响

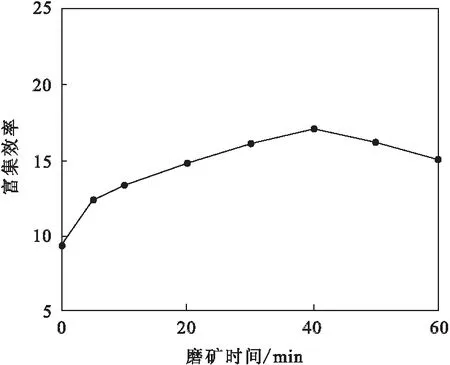

为了能够获得更好的浮选指标,碳渣需经过磨矿处理,使与炭素结合的冰晶石发生充分解离。在浮选条件为充气量200 L/h,转速1900 r/min,矿浆浓度200 g/L,捕收剂用量1000 g/t,起泡剂用量500 g/t的条件下,进行磨矿时间分别为0 min、10 min、20 min、30 min、40 min、50 min和60 min的浮选试验。磨矿时间对碳渣浮选富集效率的影响如图1所示。

图1 磨矿时间对富集效率的影响

由图1可知,随着磨矿时间的增加,浮选过程的富集效率呈现了先增大后减小的趋势。浮选富集效率从磨矿时间0 min条件下的9.44增加逐渐增加至17.10,然后继续增大磨矿时间,浮选富集效率开始出现下降的趋势,在磨矿时间为40 min时,取得最高的浮选富集效率。这是由于原样经一定程度的磨矿,可以实现炭素和冰晶石的有效分离。当磨矿时间较短时,颗粒即便产生了一定程度的解离也会因为颗粒的重力较大而在浮选过程中容易发生脱附,不利回收炭素颗粒;而过度磨矿反而会因细粒级过多、可浮性变差导致较多的微细重晶石颗粒随泡沫进入精矿。因此选择磨矿时间40 min作为最佳磨矿试验条件。

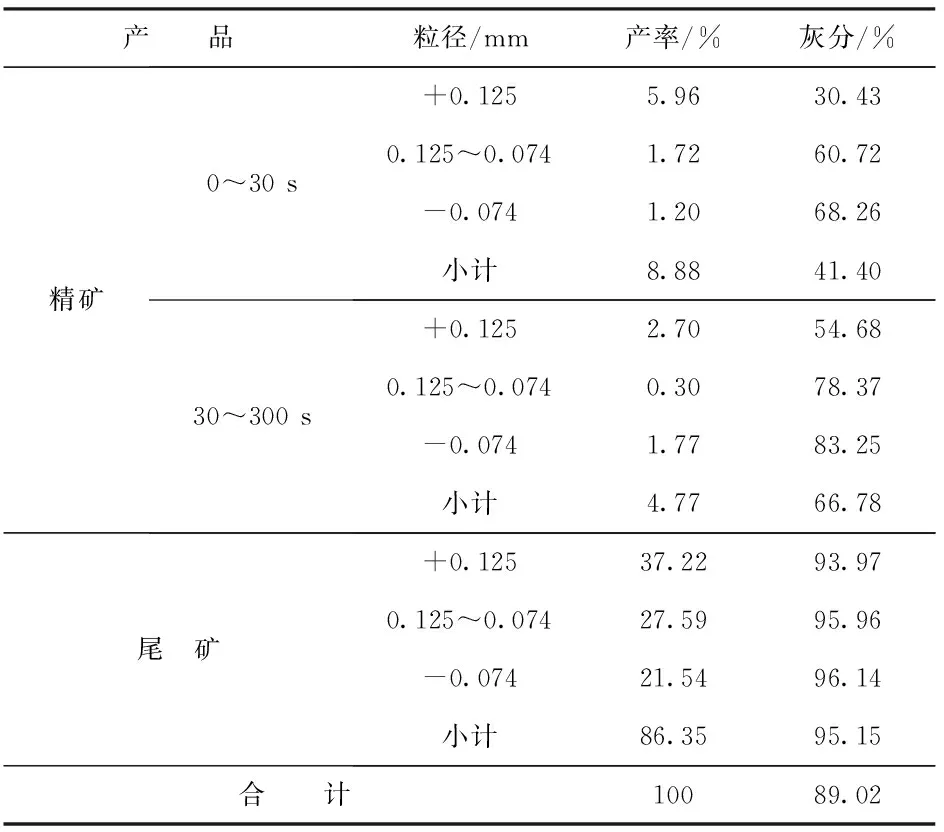

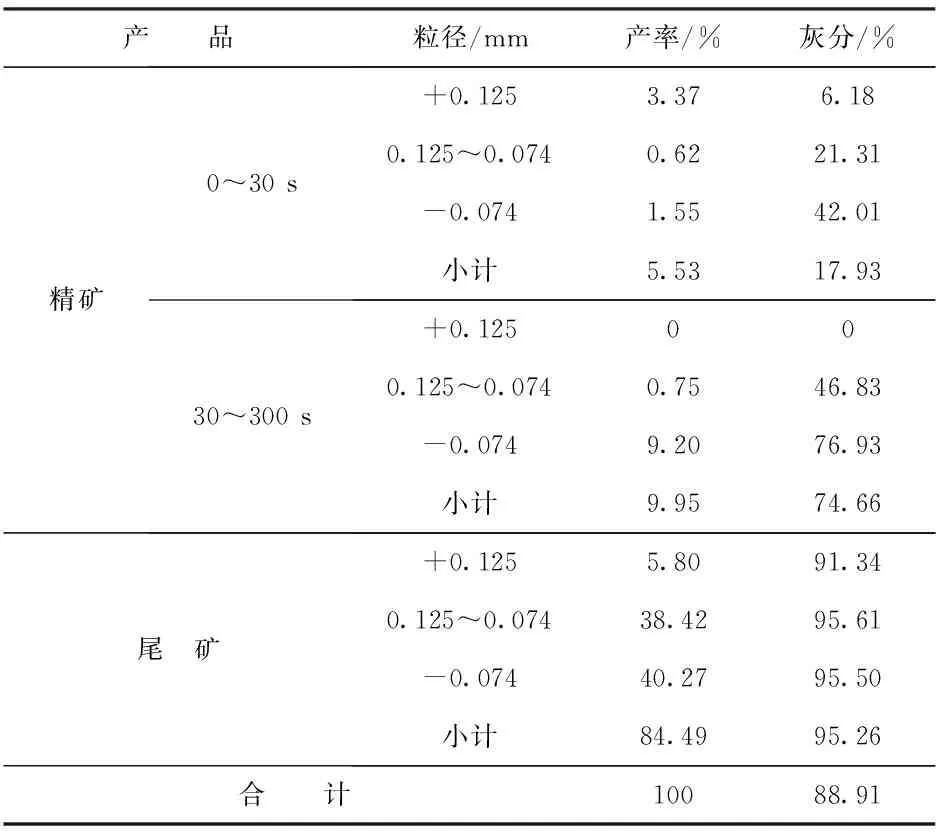

由表2、表3可知,当磨矿时间为40 min时,0~30 s获得的精矿中+0.125 mm粒级灰分为6.18%,明显低于磨矿时间为0 min时对应粒级的灰分,说明磨矿过程使得较粗炭素颗粒上粘附的冰晶石得到了有效的分离,有效改善了较粗炭素颗粒的浮选选择性,促进了浮选过程的进行;从尾矿的结果来看,磨矿时间为40 min的尾矿中,随着粒度降低,灰分整体分布均匀,而磨矿时间为0 min中的尾矿中却存在着明显的灰分随粒度减小而增大的变化趋势,也说明上述

表2 磨矿0 min碳渣浮选产品筛分结果

表3 磨矿40 min碳渣浮选产品筛分结果

的磨矿过程可有效实现炭素与冰晶石解离,避免精矿与尾矿的交叉污染的结论;当磨矿时间为40 min时,30~300 s所获得的精矿产物的的产率和灰分较磨矿时间为0 min的精矿水平都略有升高,同时磨矿时间为40 min的该阶段细粒级含量所占比重与磨矿时间0 min的要多,说明这个阶段的浮选过程在一定程度上回收炭素的同时伴随着冰晶石的夹带,分析二者精矿0~30 s的-0.074 mm粒级的产率及灰分变化也能得到这个结论;从产品中-0.074 mm细粒级来看,磨矿时间为0 min的0~300 s的总精矿中-0.074 mm含量仅为2.97%,灰分与尾矿基本接近,而磨矿时间为40 min的精矿中-0.074 mm含量上升至11.25%,灰分也较尾矿低了很多,说明经过磨矿后,尽管炭素与冰晶石得到了有效的解离,同时出现了部分炭素的破碎,使得回收细粒级炭素的过程中细粒冰晶石的夹带较为严重。

2.2 入料浓度对浮选效果的影响

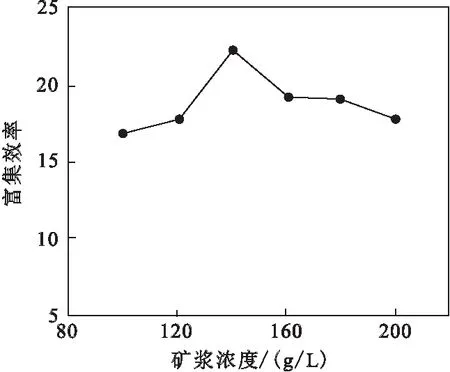

磨矿40 min后的碳渣,在浮选条件为充气量200 L/h,浮选机转速1900 r/min,捕收剂用量1000 g/t,起泡剂用量500 g/t的条件下,进行100 g/L、120 g/L、140 g/L、160 g/L、180 g/L和200 g/L不同矿浆浓度的浮选试验。矿浆浓度对碳渣浮选试验结果的影响如图2所示。

图2 入料矿浆浓度对富集效率的影响

矿浆浓度对浮选过程的影响主要体现在会引起浮选时间变化、浮选药剂量的“过量”与“不足”以及矿浆充气度变化,从而直接影响回收率和灰分。从图2可知,当矿浆浓度从100 g/L增加至140 g/L时,在矿浆浓度较低时,捕收剂浓度相对较大,矿浆中易浮颗粒和相对易浮富集效率先缓慢增大,然后迅速增大,并且在矿浆浓度为140 g/L时达到最大值,随后继续增大矿浆浓度,由于矿浆中固体单位体积内颗粒含量增加,可能存在抱团凝结,阻碍了捕收剂的在疏水性表面的吸附,从而降低了气泡与颗粒接触的几率[18],颗粒的浮选时间相对较长,产生了更多的细颗粒夹带,浮选的富集效率有所下降。因此,选取矿浆浓度140 g/L为最佳试验条件。

2.3 捕收剂用量对浮选效果的影响

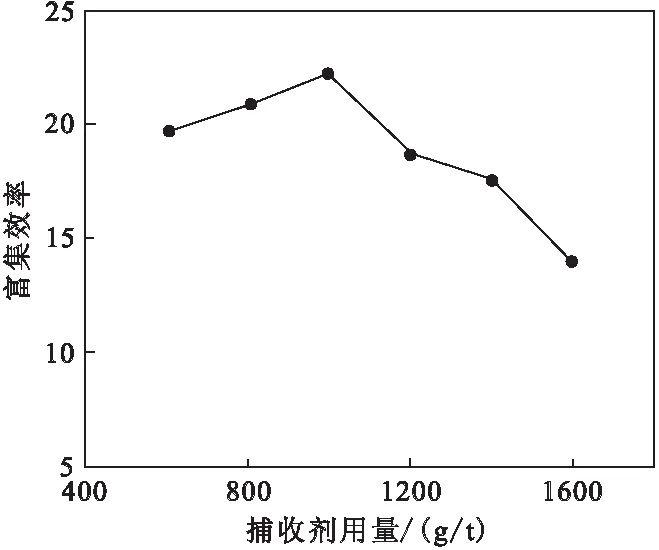

磨矿40 min后的碳渣,在浮选条件为充气量200 L/h,浮选机转速1900 r/min,矿浆浓度140 g/L,起泡剂用量500 g/t的条件下,进行捕收剂用量为600 g/t、800 g/t、1000 g/t、1200 g/t、1400 g/t和1600 g/t的浮选试验。浮选捕收剂用量对碳渣浮选试验结果的影响如图3所示。

从图3可知,当捕收剂用量从600g/t增加至1000 g/t时,富集效率逐渐增加,随后继续增加捕收剂用量,富集效率开始降低。捕收剂用量较小时,由于捕收作用不足,富集效率随着捕收剂用量增大而缓慢上升,并在捕收剂用量为1000 g/t时,富集效率达到最大值。捕收剂用量大于1000 g/t时,由于捕收剂过量,矿浆中颗粒的选择性变差,导致富集效率呈迅速下降的趋势。

图3 捕收剂用量对富集效率的影响

2.4 起泡剂用量对浮选效果的影响

磨矿40 min后的碳渣,在浮选条件为充气量200 L/h,浮选机转速1900 r/min,矿浆浓度140 g/L,捕收剂用量1000 g/t的条件下,进行起泡剂用量为200 g/t、300 g/t、400 g/t、500 g/t、600 g/t、700 g/t和800 g/t的浮选试验。浮选起泡剂用量对碳渣浮选试验结果的影响如图4所示。

图4 起泡剂用量对富集效率的影响

从图4可知,随着起泡剂用量的增加,富集效率指标整体上呈现先增大后减小的趋势,在起泡剂用量为500 g/t时,富集效率达到最大值。在起泡剂用量为200 g/t时,减少起泡剂用量可以削弱微细颗粒夹带,从而改善浮选效果,使得富集效率略有提升[19]。当起泡剂用量增加为600 g/t、700 g/t、800 g/t后,由于松醇油泡沫较粘,起泡剂浓度饱和后,松醇油导致的泡沫夹带增多,从而导致富集效率迅速降低。综合考虑认为500 g/t是最佳起泡剂用量条件。

2.5 矿浆pH值对浮选效果的影响

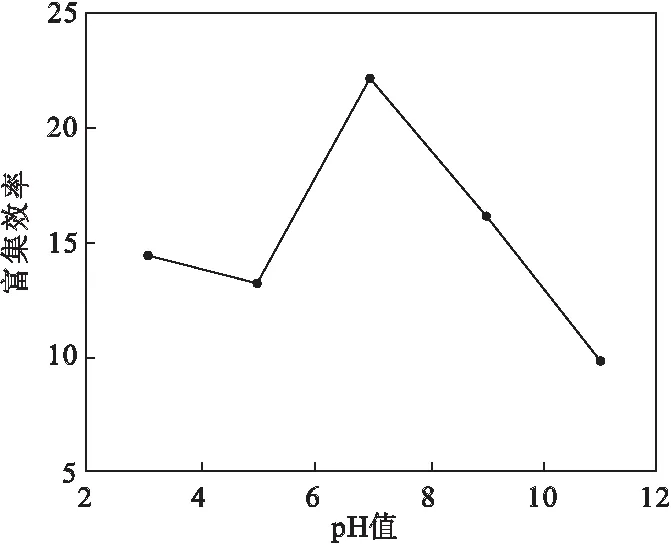

磨矿40 min后的碳渣,在浮选条件为充气量200 L/h,浮选机转速1900 r/min,矿浆浓度140 g/L,捕收剂用量1000 g/t,起泡剂用量为500 g/t的条件下,进行溶液pH对浮选效果影响的浮选试验。试验结果如图5所示。

图5 矿浆pH值对富集效率的影响

pH是通过影响表面活性剂的分子活性从而改变水的表面张力从而影响浮选效果。从图5可知,当矿浆pH处于酸性或碱性条件时,均一定程度上降低了富集效率,不利于浮选的进行。当pH过低或者过高时,表面活性剂的分子活性受到抑制,从而使得在该条件下整体的浮选富集效率较低。综合分析,选择矿浆的pH为7是碳渣浮选的最佳pH值。

2.6 浮选效果对比分析

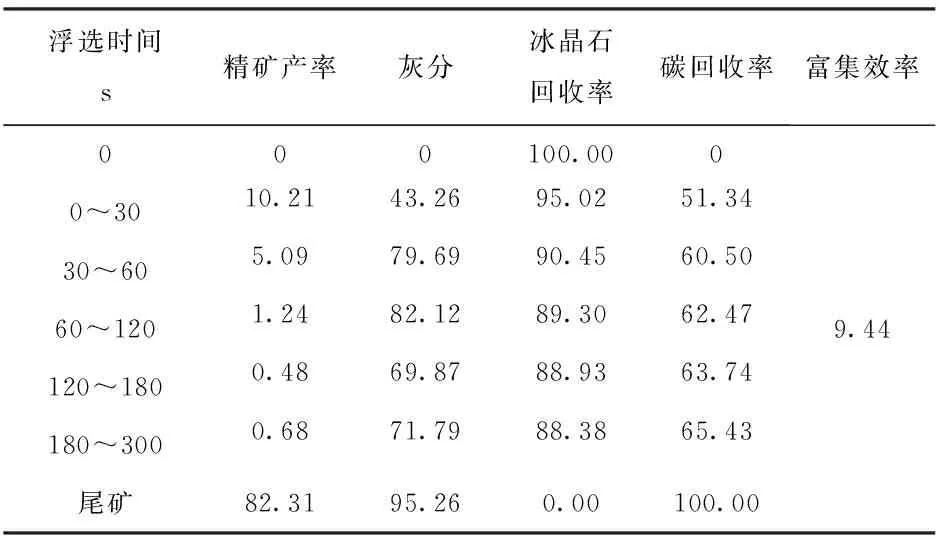

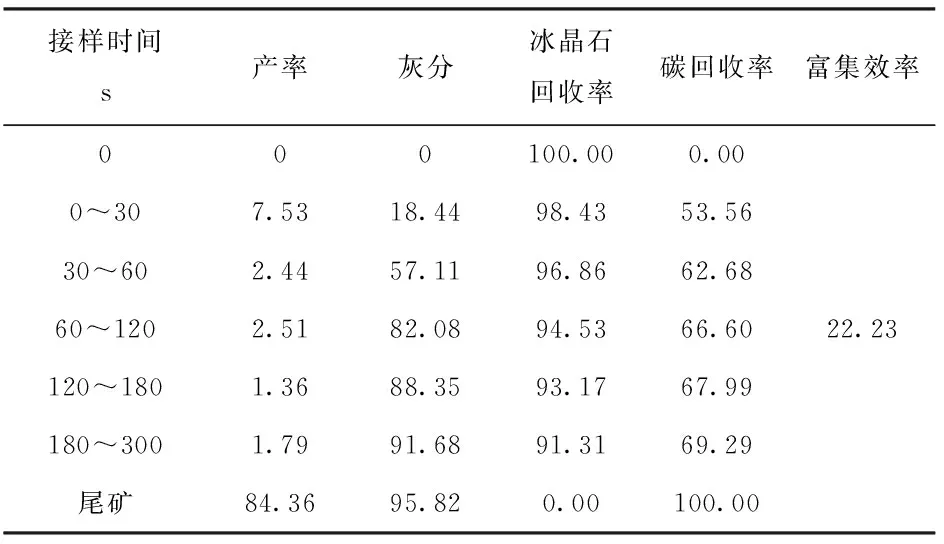

在综合探索条件后,在浮选充气量为200 L/h,浮选机转速1900 r/min,磨矿时间0 min,矿浆浓度200 g/L,捕收剂用量1000 g/t,起泡剂用量500 g/t的条件下进行原矿直接浮选与最佳探索试验条件下的浮选,试验结果如表4、表5所示。

通过表4、表5的浮选结果对比可知,在最佳试验条件下,浮选过程各阶段精矿灰分均有所降低,尾矿灰分略有升高;精矿中碳回收率与原矿直接浮选相比提升了3.86%,尾矿中冰晶石回收率与原矿直接浮选相比提升了2.93%;综合浮选富集效率从9.44提升至22.23;由此说明通过磨矿与浮选因素探索显著提高了碳渣浮选过程的浮选效率。

表4 原矿直接浮选试验结果表

表5 最佳浮选试验条件下试验结果表

3 结 论

本研究通过铝电解阳极碳渣磨矿浮选试验,探索了不同试验条件下铝电解阳极碳渣中炭素和冰晶石的回收效果。试验结果采用Fuerstenau富集曲线分析,并通过富集效率α进行浮选试验结果评价。

(1)试验结果表明,磨矿时间、矿浆浓度、捕收剂用量、起泡剂用量和矿浆pH值均对碳渣分离具有重要影响。在浮选充气量为200 L/h,浮选机转速1900 r/min的情况下,最佳试验条件为磨矿时间40 min、矿浆浓度140 g/L、捕收剂用量1000 g/t、起泡剂用量500g/t、矿浆pH 7。

(2)本文采用的富集效率评价指标是浮选精矿中炭素回收率与浮选尾矿中冰晶石回收率的一项综合性指标,可以更为全面综合地评价浮选结果。通过浮选条件探索实验,最佳试验条件下的富集效率与原炭渣直接浮选相比从9.44提升至22.23,提升了12.79,浮选效果十分显著。