热处理温度对刚玉基耐火材料组织和微粒脱落的影响

张轶波,郑 亮,许文勇,李 周,张国庆

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

镍基粉末高温合金以其良好的低周疲劳、持久和抗蠕变等综合力学性能在现代航空发动机和燃气轮机中得到广泛应用,成为制备高性能涡轮盘的首选材料[1-5]。然而,镍基粉末高温合金制备过程中有时会产生非金属夹杂从而导致材料力学性能的严重恶化,尤其会降低低周疲劳性能[6-8],并且容易造成局部应力集中[9-10],成为裂纹萌生和扩展[11-12]的主要原因。

镍基粉末高温合金中的非金属夹杂物主要来源包括母合金熔炼过程[13-15]和雾化制粉过程中重熔合金熔体接触的各种耐火材料的脱落[16]、熔炼过程中的合金元素的脱氧产物[17]和粉末后处理过程[18]。唐中杰等[14]采用真空感应熔炼法制备镍基合金K4169,通过电解萃取结合原位SEM分析法研究了夹杂物的物相组成、尺寸形貌及成分,并分析了夹杂物的分布、来源及形成机理,指出硅铝酸盐复合夹杂物由硅铝氧化物的单相夹杂碰撞形成;金属复合氧化物夹杂于凝固后期的偏析液中氧化析出。Gao等[16]通过研究夹杂物和合金-坩埚界面成分随反应时间的变化指出:在耐火材料与镍基高温合金之间的相互作用机理中物理侵蚀在Al2O3坩埚中占主导地位,而溶解和化学反应在MgO坩埚中占主导地位。郑亮等[17]通过电子束纽扣锭(EB锭)实验将K4648中的夹杂物汇聚,经分析证实高Cr铸造镍基高温合金K4648中添加稀土元素Y,Ce可有效攫取合金中自由态的O和S,生成稳定的稀土氧化物或硫化物,起到净化合金的作用。

目前针对粉末高温合金中非金属夹杂物的研究主要集中在非金属夹杂物在粉末后处理中的演变以及对镍基粉末高温合金制品的性能影响上,而熔炼过程中由于其接触的各种耐火材料微粒脱落也是造成镍基粉末高温合金中夹杂物缺陷的重要来源[19-21]。有研究表明[19-21]:非金属陶瓷夹杂物主要来源于母合金熔炼及制粉装置中的坩埚、中间包、导流管的耐火材料,而镍基高温合金铸件中非金属夹杂物形成的最常见原因就是液态合金对坩埚和模具的侵蚀和热分解。因此,开展针对高温合金粉末制备用耐火材料在使用过程中存在的微粒脱落情况从而污染接触的高温合金粉末的研究具有重要意义。

本工作尝试通过预热处理改善耐火材料微粒脱落的情况,研究了不同预热处理温度对耐火材料成分和晶型的影响及其对耐火材料微粒脱落的改善情况。

1 实验材料与方法

实验采用全新未使用的耐火材料,以刚玉(Al2O3)为主成分,还含有少量铝酸钙(CaAl2O4,CA)作为结合剂。该耐火材料取自熔炼浇注过程中一次性使用的中间包,每次浇注均使用全新的耐火材料。其制备工艺方法主要是浆料注塑压制,然后干燥焙烧,焙烧温度约950 ℃。实际使用温度随着使用设备、合金牌号以及工艺要求的不同而有所不同。实际使用温度约为1000~1300 ℃。

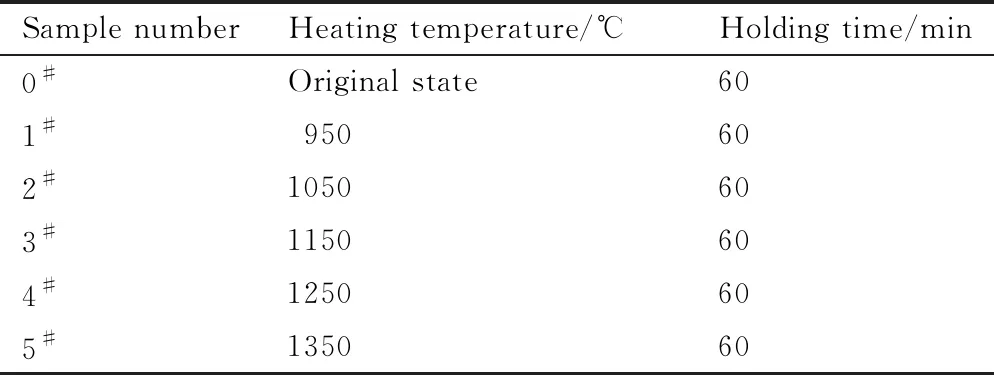

对耐火材料进行不同温度加热并保温60 min,分析加热温度对耐火材料的影响。选取耐火材料试样的编号和对应的加热温度如表1所示,预热处理实验的加热曲线如图1所示,经过2 h的升温过程分别达到表1所示的各加热温度,随后保温60 min,空冷至室温。

表1 耐火材料加热温度及编号

图1 耐火材料预热处理加热曲线

采用FEI Nova Nano SEM450场发射扫描电镜(scanning electron microscopy,SEM)观察原始态和经过预热处理的耐火材料微观形貌,并利用配备的能谱仪(energy dispersive spectrometer,EDS)分析耐火材料中各相的元素含量。采用D8 Discover X射线衍射仪对原始耐火材料和预热处理后的耐火材料进行X射线衍射分析(X-ray diffraction,XRD),扫描参数选择为4 (°)/min,步长为0.02°。

通过黏附实验测定耐火材料的微粒脱落倾向。采用3M导电胶对耐火材料表面进行接触黏附实验,载荷为0.0784 N,保压时间为15 s,采用Leica Z16 APOA体视显微镜对经过黏附的导电胶表面进行观察,并定量分析黏附的耐火材料微粒数量,定量表征预热处理对耐火材料表面微粒脱落的改善情况。

采用液体静力称量法测定各组耐火材料试样显气孔率及体积密度,以表征热处理对耐火材料显气孔率与体积密度的影响。

按照DIN 51068—2008标准对原始耐火材料及经过各温度预热处理改善后的耐火材料进行耐热冲击性测定。测试前将试样在(110±5) ℃烘箱中干燥30 min,然后放入预热至950 ℃的高温加热炉中保温15 min,再将试样浸入10~20 ℃的冷却水中放置3 min,随后将试样从冷却水中取出并放入(110±5) ℃烘箱中干燥30 min。如此循环重复30个周次。观察试样是否破碎以及表面开裂情况以评价试样耐热冲击性能。分别称量试样在耐热冲击测试前后的干燥质量,可以计算出各试样进行耐热冲击测试后的质量损失率,从而定量表征热处理对耐火材料的耐热冲击性能的影响。

2 实验结果与分析

经过不同加热温度保温后,耐火材料的XRD结果如图2所示。该耐火材料主要以刚玉为主成分,其次还有少量CaAl2O4(CA)黏结剂,同时含有微量的CaAl4O7(CA2)。进行不同温度保温60 min热处理后,基体中的刚玉没有发生明显变化,但是作为黏结剂的CaAl2O4(CA)随着保温温度升高开始逐渐向CaAl4O7(CA2)转变,耐火材料的结构发生一定变化。值得注意的是,在950 ℃下保温60 min的样品中, CaAl2O4的峰所占比例相比于未经过热处理的耐火材料中的CaAl2O4峰所占比例略有上升。其余样品中的CaAl2O4峰随着保温温度升高开始逐渐降低直至消失,CaAl4O7峰逐渐从原始状态的微弱升高到较为明显。

图2 经过不同加热温度保温60 min耐火材料的XRD结果

在加热温度为1050 ℃时,CaAl4O7峰与CaAl2O4峰的峰高接近;在加热温度为1150 ℃时,CaAl4O7峰开始超过CaAl2O4峰的峰高;在加热温度为1250 ℃时,CaAl4O7峰开始变得非常明显,而CaAl2O4峰较为微弱;当加热温度升高至1350 ℃后,CaAl4O7峰开始变得非常尖锐,而CaAl2O4峰已经消失。以上实验结果表明,在加热过程中随着温度升高,耐火材料中的CaAl2O4开始逐渐转变为CaAl4O7。

图3为CaO-Al2O3二元系相图[22],它是本研究的耐火材料中作为结合剂的纯铝酸钙黏结剂生产控制的基础。图3中最低共熔点在CaO/Al2O3比为50%左右,共熔温度约为1360 ℃[23]。因此,采用烧结法生产铝酸钙黏结剂的烧结温度大约为1300~1430 ℃,并且为液相反应烧结。大部分铝酸钙黏结剂的化学成分控制在图的右侧,主要相成分为CaO·Al2O3(CA),CaO·2Al2O3(CA2),CaO·6Al2O3(CA6)以及12CaO·7Al2O3(C12A7)。如前所述,铝酸钙黏结剂是以CaCO3与Al2O3等为原料经煅烧和熔融而制成,根据生产条件不同,一般耐火材料中使用的铝酸钙黏结剂中各主要相质量分数大致为:CA 40%~70%;CA2<25%;C12A7<3%。因此,根据图2中的XRD分析结果,本研究使用的耐火材料主要以Al2O3为绝大多数骨料,以少量铝酸钙为黏结剂构成。而铝酸钙黏结剂中CA占大多数。在对耐火材料的热处理中,随着温度升高,CA将与Al2O3发生反应向CA2转变,同时还可能有微量CA6产生,但是可能含量较低未被XRD检测出来。随着在较大的Al2O3骨料表面发生的反应会使得较小的颗粒发生铺展,并相互连接形成更为稳固的网状结构将较大颗粒包覆住。

图3 CaO-Al2O3二元系相图[22]

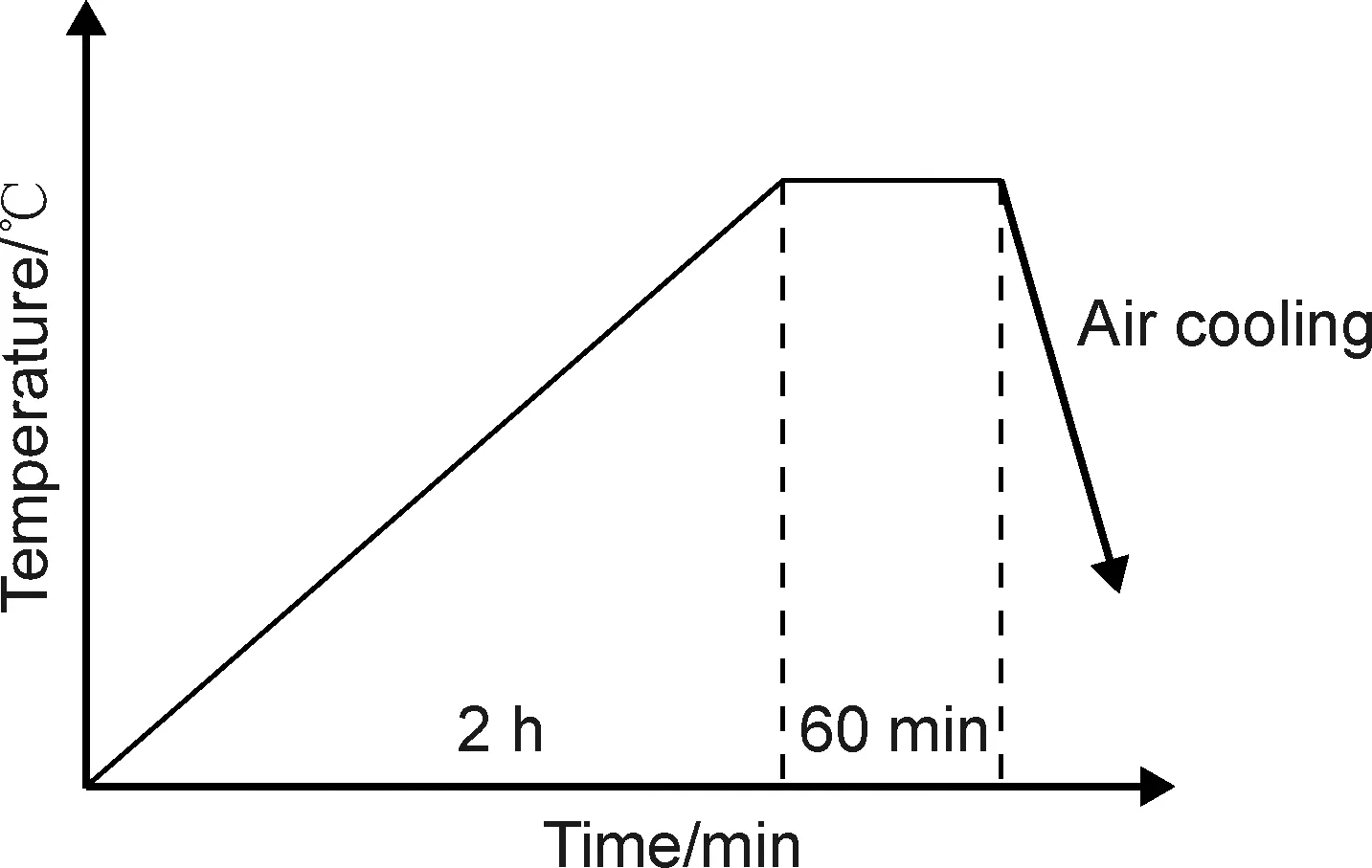

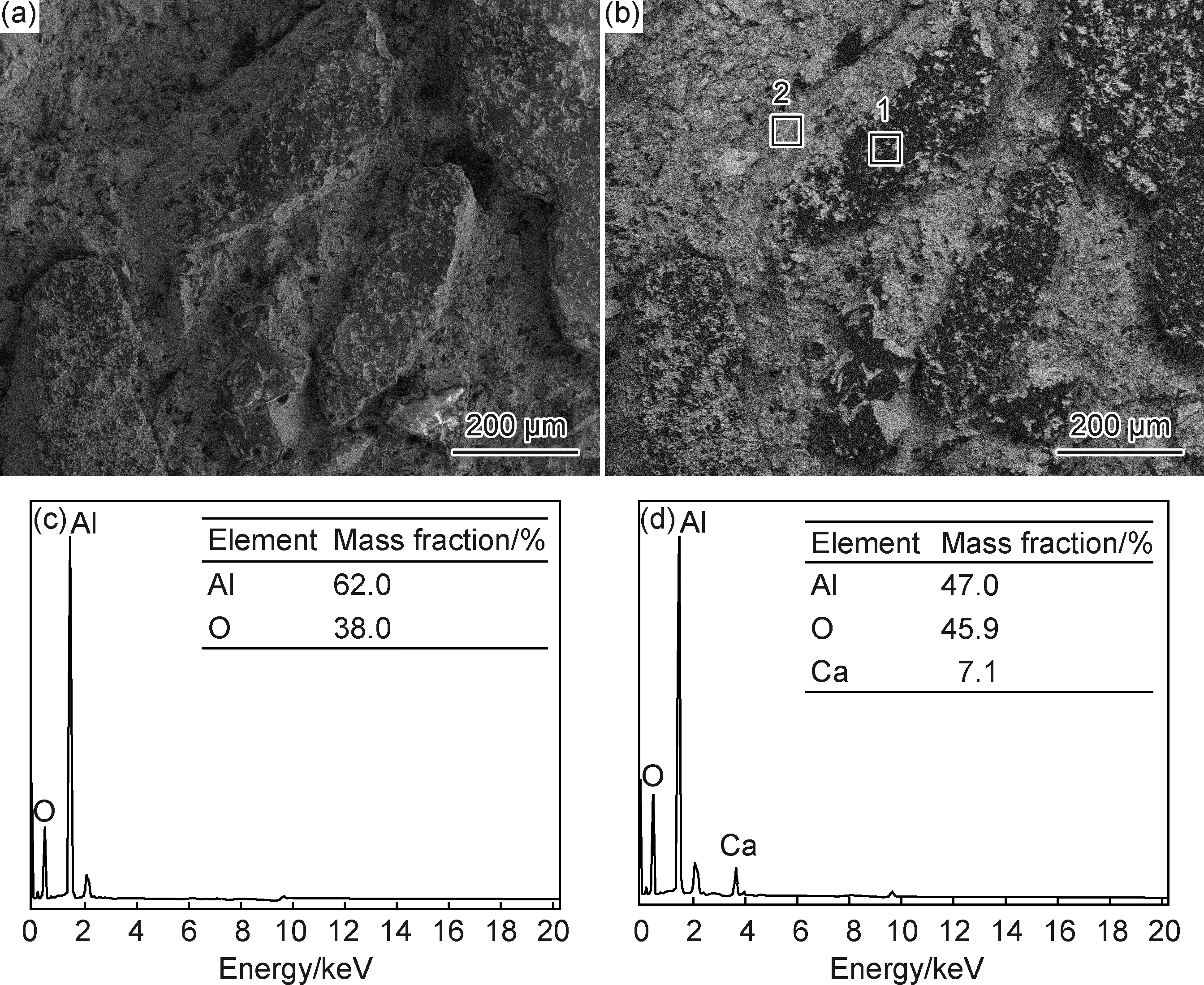

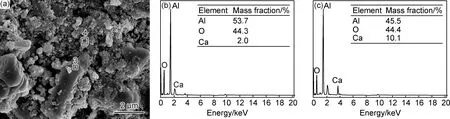

图4为未经过热处理原始态的耐火材料截面扫描电镜(SEM)显微组织照片及相应的能谱分析结果,结合图2中的XRD分析结果可知,区域1为大块刚玉骨料,区域2为细小刚玉粉末和CaAl2O4(CA)结合剂填充在刚玉间隙中。由于在实践中发现的脱落的耐火材料微粒均为非常细小的颗粒,未发现如图4中所示大块级别的刚玉颗粒脱落,因此本研究的区域主要集中于大块刚玉颗粒骨料间隙的填充区域。

将图4中填充在空隙中的区域2部位放大如图5所示。通过图5的形貌及能谱分析结果结合图2中的XRD分析结果,可以看出,填充在间隙中的耐火材料为细小的刚玉粉末以及作为结合剂的CaAl2O4(CA)以及很少量的CaAl4O7(CA2)粉末混合物。同时,也存在着大小颗粒的区别。区域3所在的大颗粒成分主要是以Al,O为主,含有少量的Ca元素。区域4小颗粒主要成分为Al,O和Ca,其中Ca含量相比区域3中大颗粒有明显上升,应为刚玉微粒与CaAl2O4(CA)微粒的混合区。

图4 原始态耐火材料截面的显微组织及EDS分析结果

图5 原始态耐火材料截面高倍微观组织及能谱分析结果

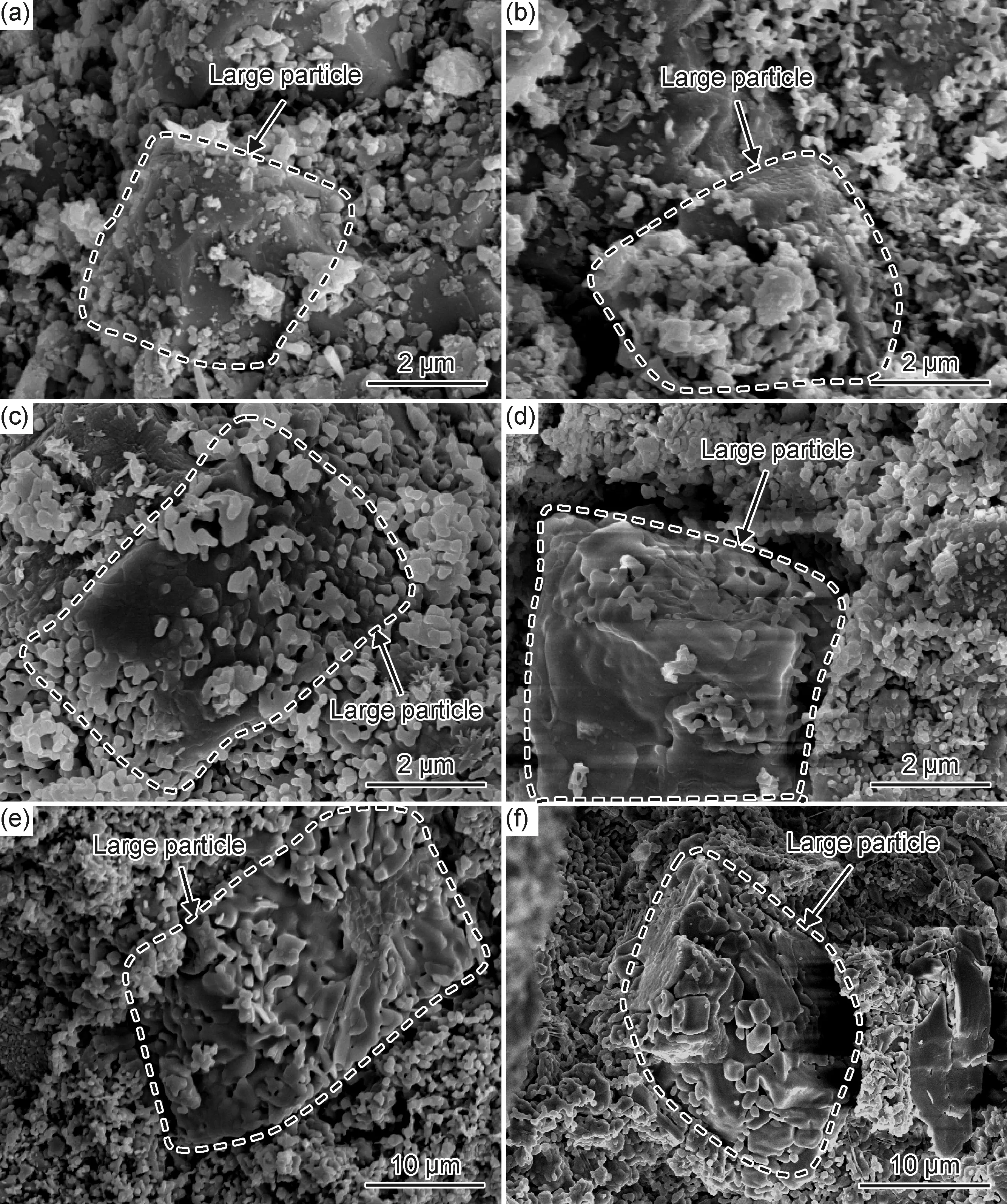

图6为不同保温温度下热处理的耐火材料断口表面SEM二次电子图像。其中图6(a)为未加热的耐火材料断口图像,图6(b)~(f)分别为经过不同加热温度保温60 min的耐火材料断口图像。可以看出,未加热状态下,该耐火材料由不同大小耐火材料颗粒组成,颗粒形态比较尖锐,结合方式为相互挤压堆积的形式。随着加热温度的升高,该耐火材料颗粒形态和结合形式开始发生变化。加热温度为950 ℃时,耐火材料颗粒形态变化不明显,依然呈现出比较尖锐的形态,相互结合方式也以挤压堆积的形式存在。加热温度为1050 ℃时,耐火材料颗粒的形态开始由尖锐变为圆钝,但是相互结合方式仍然呈现挤压堆积的方式,个别颗粒间存在局部烧结的情况。加热温度为1150 ℃时,耐火材料颗粒的形态进一步变得圆钝,在结合方式上,相互接触的颗粒间开始出现局部烧结的现象,个别颗粒已经开始结合为一体。加热温度为1250 ℃时,耐火材料颗粒的形态已经完全圆钝,大量的耐火材料颗粒开始烧结为一体,并出现融合的形态。当加热温度为1350 ℃时,耐火材料颗粒几乎已经不再单独存在,由于烧结的作用已经连接为网状结构,并且粒子也开始有所长大。

通过上述分析可得,本研究所选用的耐火材料进行预热保温处理后,随着保温温度的升高,较小的耐火材料粒子将相互烧结连接成网状结构。

根据上述实验结果,可以建立较小耐火材料颗粒的烧结模式,如图7所示。首先是耐火材料粒子呈现原始的带尖角的状态,随着保温温度升高,耐火材料粒子开始变得圆钝;当保温温度继续升高时,临近的耐火材料粒子开始出现烧结颈,并开始烧结在一起。当保温温度持续升高时,烧结颈开始扩大,相互烧结的耐火材料粒子数量也开始持续增加,并最终相互连接成网状。

图7 耐火材料细小粒子烧结过程

图8为不同保温温度下热处理的耐火材料大块颗粒SEM图像。其中图8(a)为未加热的耐火材料断口图像,图8(b)~(f)分别为经过不同加热温度保温60 min的耐火材料断口图像。可以看出,当未经过热处理时,细小的耐火材料颗粒会简单附着在较大的颗粒上,两者没有明显的连接形态。随着加热温度的升高,耐火材料大小颗粒之间的结合形式也开始发生变化。加热温度为950 ℃时,颗粒形态变化不明显,相互结合方式也以挤压堆积的形式存在。加热温度为1050 ℃时,较小耐火材料颗粒的形态开始由尖锐变为圆钝,同时在较大耐火材料颗粒上开始出现局部的铺展和烧结的情况。加热温度为1150 ℃时,较小耐火材料颗粒在较大耐火材料颗粒上的铺展和烧结的情况更加明显,同时,较小颗粒与包围在大颗粒附近的颗粒出现烧结连接的情况。加热温度为1250 ℃时,小颗粒在大颗粒上已经完全铺展开,并在大颗粒表面形成网状结构,且与周围颗粒连接更加紧密。加热温度为1350 ℃时,铺展并堆积的小颗粒已经完全包裹中间的大颗粒,同时与周围颗粒开始完全形成网状结构。

图8 不同保温温度下的耐火材料大块颗粒SEM图像

通过上述分析可得,本研究所选用的耐火材料进行预热保温处理后,随着保温温度的升高,耐火材料粒子将相互烧结并在大块粒子上发生润湿铺展并进行包覆,从而降低了耐火材料使用过程中较大颗粒脱落的情况。

因此,可以建立以下耐火材料粒子固定大块耐火材料颗粒的烧结模式。图9为耐火材料粒子固定大块耐火材料颗粒过程。首先较小耐火材料颗粒简单地堆积附着在大颗粒周围。随着加热温度升高,小颗粒开始圆钝,但是仍然主要堆积在大颗粒周围。当加热温度继续升高时,小颗粒开始在大颗粒表面发生浸润铺展的情况,同时小颗粒之间开始出现烧结的情况。当保温温度持续升高时,小颗粒在大颗粒表面进一步铺展并相互连接为网状结构将大颗粒完全包覆。

图9 耐火材料粒子烧结固定大块耐火材料颗粒过程

采用导电胶对耐火材料表面进行黏附实验,由此可以检验不同温度处理后耐火材料表面的抗脱落行为。图10为采用导电胶对原始耐火材料和经过热处理的耐火材料表面进行黏附实验,并采用体视显微镜对经过黏附的导电胶表面进行观察的结果。可以看出,随着加热温度的升高,导电胶黏附下的耐火材料颗粒的数量和形态都在发生变化。对于未进行热处理的原始耐火材料,导电胶可以黏附非常多的耐火材料颗粒,并且这些颗粒在导电胶上分布为细碎的分散状态。经过950 ℃加热后,导电胶黏附的耐火材料颗粒仍然非常多,相对于未进行热处理的耐火材料,在数量上略微减少,耐火材料颗粒在导电胶上的分布仍然为分散状态。经过1050 ℃加热后,采用导电胶黏附耐火材料表面后,黏附的耐火材料颗粒数量开始减少,并且开始出现有个别团聚的现象。经过1150 ℃加热后,导电胶黏附的耐火材料颗粒数量减少更加显著,并且黏附的颗粒很多都以团聚的形式存在。经过1250 ℃加热后,导电胶黏附的耐火材料颗粒数量急剧减少至微量,同时黏附的颗粒大部分均以团聚形式存在,只有少量颗粒以分散形式存在。经过1350 ℃加热后,导电胶黏附的细小的耐火材料颗粒几乎没有,只有几处大块的团聚的耐火材料颗粒。

图10 经不同温度加热处理后耐火材料导电胶黏附结果

黏附脱落的耐火材料颗粒为白色,与黑色导电胶形成了很好的对比度,便于后续定量分析。图11为黏附的耐火材料颗粒所占观察视场的面积比值统计结果,以此定量表征黏附的耐火材料颗粒数量。如图11所示,随着加热温度的升高,黏附的耐火材料颗粒面积占比迅速降低,说明黏附的耐火材料颗粒数量在迅速减少。采用1350 ℃加热后,黏附耐火材料颗粒占视场面积比值略微有所上升,这是因为该样品黏附的耐火材料颗粒主要是巨大的团聚颗粒,细小的颗粒非常少。

图11 经加热处理后耐火材料导电胶黏附颗粒的面积占比

表2为采用液体静力称量法测定的各组耐火材料试样显气孔率及体积密度。由表2可知,经过各温度热处理后,耐火材料显气孔率略微有所提高,但是体积密度变化不大。这说明采用热处理对所研究的耐火材料显气孔率及体积密度影响不大。

表2 经热处理后各耐火材料样品显气孔率与体积密度

图12为经过耐热冲击性测试后各组耐火材料试样表面形貌,可以看出包括未经过热处理的原始试样在内的所有6组试样,在经过30次急热急冷热冲击循环后均未发生破碎、明显开裂或剥落。同时通过观察图12(a)和图12(b)可以发现,经过耐热冲击性测试后,原始试样和采用950 ℃低温热处理的试样表面出现大量的细小龟裂纹和多处局部小范围的耐火材料脱落。如图12(c)所示,当热处理温度达到1050 ℃时,试样表面状态开始有明显改善,试样表面变得更加光洁,更接近未进行耐热冲击性测试的试样原始表面,只有个别位置局部有少量耐火材料脱落。同时,可以发现,对于超过1050 ℃热处理温度的试样,随着热处理温度的升高,试样表面状态改善程度开始不明显,这与图11中耐火材料导电胶黏附颗粒的面积占比曲线趋势是一致的。

图12 经不同温度热处理再进行耐热冲击测试后耐火材料表面形貌

通过称量试样在耐热冲击测试前的干燥质量和测试后的干燥质量,可以计算出各试样进行耐热冲击测试后的质量损失率,从而定量表征热处理对耐火材料耐热冲击性能的影响。质量损失率计算公式为:

(1)

式中:l为质量损失率;w1为热冲击测试前试样干燥质量;w2为热冲击测试后试样干燥质量。

图13为经不同温度热处理再进行耐热冲击测试后耐火材料质量损失率。可以看出,在耐热冲击测试后各组耐火材料均有不同程度的质量损失,这说明在热冲击测试中,由于急热急冷的作用,虽然试样整体没有发生开裂或是破碎的情况,但是各组耐火材料均有微量剥脱的情况发生。同时随着热处理温度的提高,各组耐火材料质量损失率开始下降。在热处理温度达到1050 ℃及以上时,各组耐火材料质量损失率比热处理温度950 ℃时有明显下降。热处理温度超过1050 ℃后,随着热处理温度进一步提高,质量损失率在0.05%~0.07%之间波动。而热处理温度在950 ℃时,其热冲击测试后质量损失率约为1.0%。

图13 经不同温度热处理再进行耐热冲击测试后耐火材料质量损失率

综合上述分析可知,本研究采用的预热处理对于耐火材料整体的耐热冲击性影响不大,但是对于耐火材料表面在热冲击测试中的局部脱落性和质量损失率有较明显改善。

3 结论

(1)耐火材料的主要结构为刚玉(Al2O3),同时还含有少量铝酸钙黏结剂(CaAl2O4,CA)和微量的CaAl4O7(CA2)。预热保温(950~1350 ℃/60 min)处理会对耐火材料的结构产生影响。随着加热温度升高,耐火材料中的铝酸钙黏结剂成分将逐步从CaAl2O4(CA)转化为CaAl4O7(CA2)。

(2)随着加热温度升高,耐火材料微粒黏附力将逐渐增强。耐火材料中的细小颗粒将逐步烧结在一起,直至形成相互连接的稳定网状结构。同时,细小的耐火材料颗粒将逐步在作为骨料的大颗粒上润湿铺展并连接为网络,最后将大颗粒包覆并固定于耐火材料基体上。

(3)采用热处理对于耐火材料的显气孔率、体积密度以及整体的耐热冲击性影响不大,但是随着加热温度升高,对于耐火材料表面在热冲击测试中的局部脱落程度和质量损失率有较明显改善。

(4)通过适当的预热处理能够有效改善耐火材料的微粒脱落倾向,在保温时间60 min的条件下,耐火材料预热温度在1150~1350 ℃范围微粒脱落相对较少,其中1250~1350 ℃为较优预热温度段。