一种新型车载升降装置的设计

李 亮,吴启鹏,马 聪,康昌玺

(兰州空间技术物理研究所真空技术与物理重点实验室,甘肃 兰州 730000)

车载升降装置是装甲车武器系统的重要组成部分,其功能是完成发射装置、观瞄制导装置及综管装置等设备的上升和下降。剪叉式升降装置主要包括驱动部件和剪叉机构。剪叉机构作为剪叉式升降装置的主体具有伸展、折叠性能[1]。双剪叉式升降装置具有结构紧凑、承载量大、驱动装置通用性强和操控性好等特点,因而在各种场合中得到广泛应用[2]。常见的剪叉式升降装置大多采用液压驱动,缺点是存在漏油、污染及需要设计特定的液压油路、油站等问题,使得中小型升降平台的设计变得较为复杂、成本较高且外形和体积较大[3-4],不适用于装甲车对环境要求较高的工况。相比于液压驱动,电动剪叉式升降装置具有安装维护简单、升降速度快、升降精度高且无污染等优点[5]。

本文设计的车载升降装置是利用伺服电机作为驱动部件,驱动结构自锁的梯形丝杆螺母副运动,举升双剪叉机构伸展、折叠,实现平台的上升、下降和任意位置的锁定,具有安装高度低、升降行程长、升降速度快、运行平稳、安全性高等优点,为同类型的车载升降装置的研究提供了新的思路。

1 装置组成与工作原理

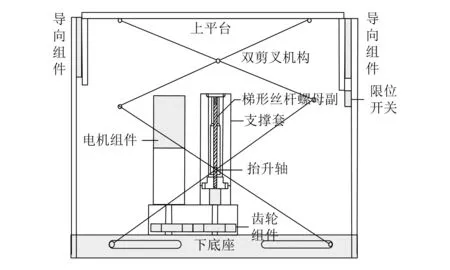

车载升降装置主要由下底座、电机组件、齿轮组件、支撑套、梯形丝杆螺母副、抬升轴、双剪叉机构、导向组件、限位开关、上平台等组成,如图1所示。

图1 装置的组成图

车载升降装置工作原理如图2所示,接到上升/下降指令后,电机组件(电机+减速器)工作,通过齿轮组件驱动梯形丝杆螺母副运动,使抬升轴向上/向下运动,带动双剪叉机构伸展/折叠,实现上平台的上升/下降,升降过程中通过梯形丝杆自锁实现上平台任意位置的锁定,导向组件进行运动导向,待接近上到位/下到位位置时,触发顶部/底部限位开关,电机组件减速进行电气缓冲,上平台上升/下降运动减速,直至上升到位/下降到位,完成升降装置的上升/下降工作。

图2 车载升降装置工作原理图

2 传动系统运动学和动力学仿真

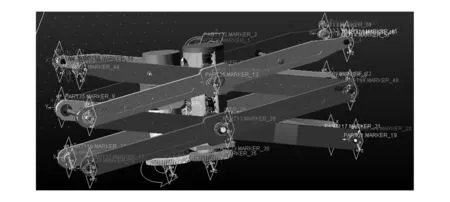

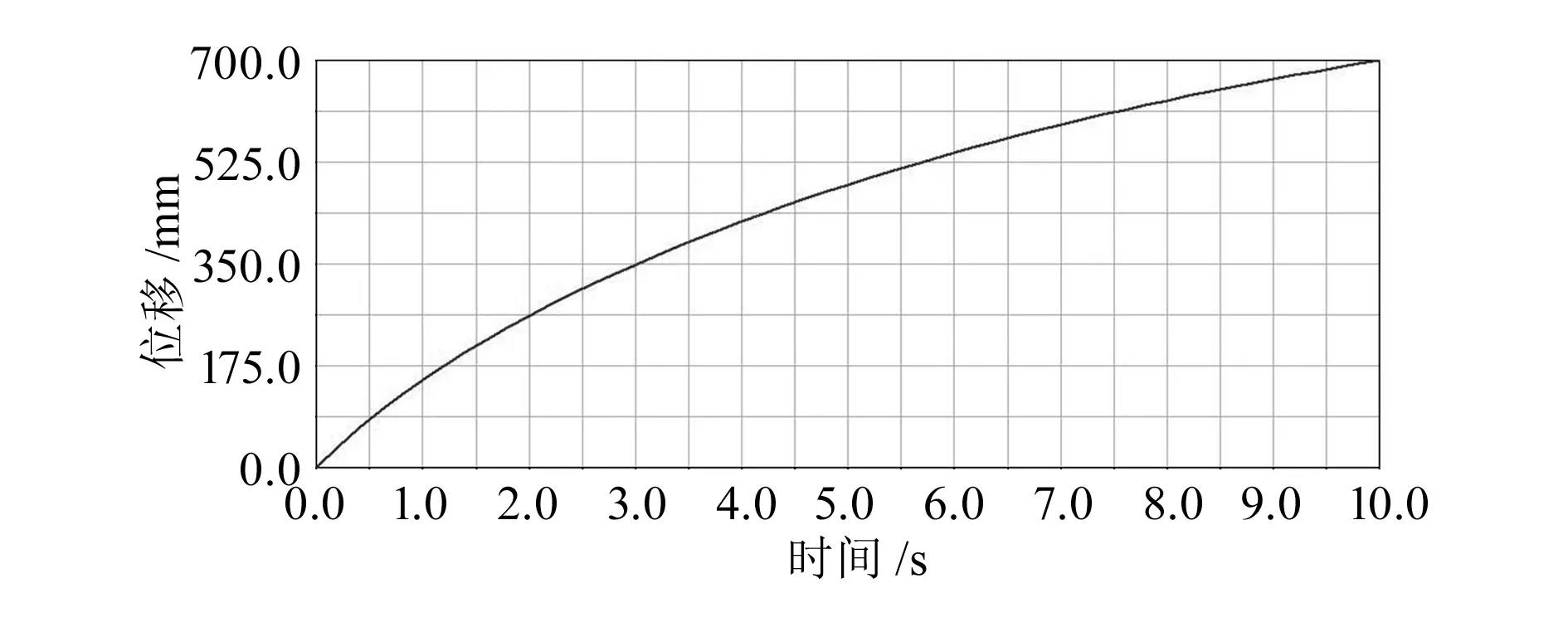

本文研究的新型车载升降装置设计参数:外形尺寸为1 378 mm×378 mm,最大安装高度为400mm,最小升降高度为700 mm,抬升负载为1 000 kg,升降时间为10 s。将建好的三维模型导入ADAMS 中建立传动系统虚拟样机,如图3所示。根据实际运动情况,在虚拟样机上施加约束,在螺母与丝杆之间的移动副上添加驱动,将螺母的速度设定为17.5 m/s,设置仿真结束时间为10 s,步长为500 步,进行运动学仿真分析。仿真结束后进入后处理模块获得升降装置螺母位移曲线和上平台位移曲线图,如图4、图5所示。

图3 传动系统动力学仿真模型

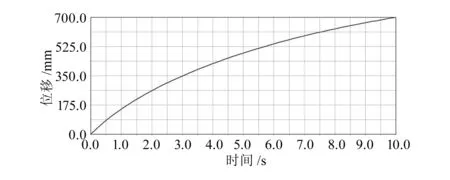

图4 螺母位移曲线

图5 上平台位移曲线

从图4、图5可以看出,10 s的上升时间螺母移动175 mm,能实现上平台上升700 mm高度,说明该升降装置可使升降行程放大4倍,有利于解决安装高度低、升降行程长的技术难题,能为有同样升降需求的车载升降装置设计提供参考。当螺母速度恒定时,升降装置上平台上升过程比较平缓,满足车载升降装置抬升武器系统的工作需求,从上平台位移曲线图可得出上平台的速度、加速度变化规律,在上升初期上平台的速度、加速度较大,随着上平台不断地上升,上平台的速度与加速度不断减小,在上平台升高350 mm前速度快速减小,之后减小缓慢,最终趋于平缓。

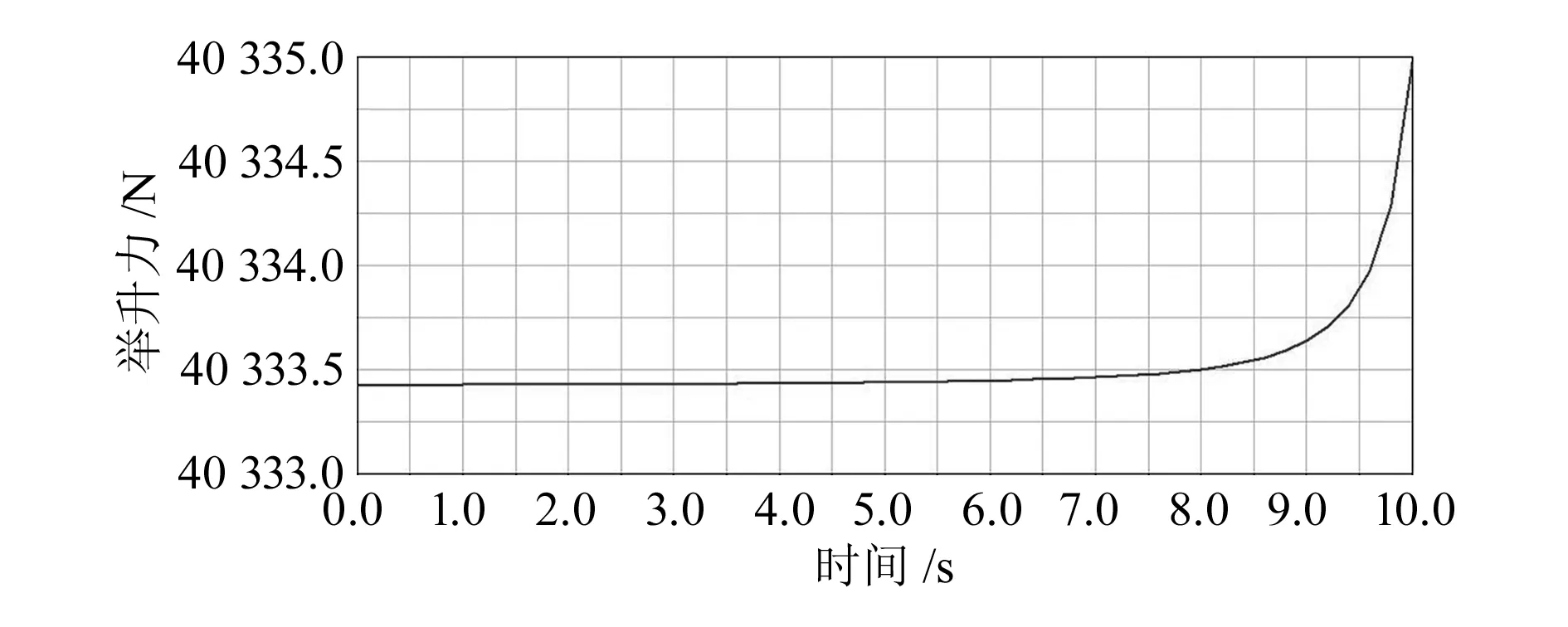

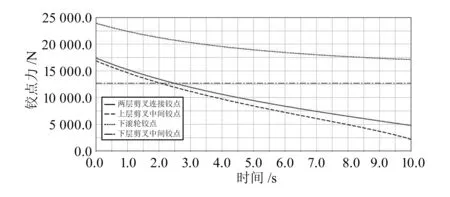

对升降装置进行动力学仿真前需为模型添加工作载荷,考虑升降装置的抬升负载无偏心,在升降装置4个上滚轮铰接处各添加一个2.5 kN 的集中载荷。设置仿真时间为10 s,步长为500 步,使升降装置上平台升高至到位位置并停止,得到螺母举升力曲线和各铰接点受力曲线如图6、图7 所示。

图6 螺母举升力曲线

图7 各铰接点受力曲线

从图6可以看出,升降过程中螺母举升力比较稳定,趋于恒定值40 334 N,约为抬升负载的4倍,说明负载升降行程放大4倍的同时,螺母举升力相对于负载也增大4倍,这为螺母举升力提供了一种简单可靠的计算方法,可避免复杂的受力分析。由图 7曲线可知,随着上平台的上升,下层剪叉中间铰点受力不变,保持在12.8 kN,两层剪叉连接铰点、上层剪叉中间铰点和下滚轮铰点受力均逐渐减小,其中两层剪叉连接铰点受力最大值为23.5 kN,上层剪叉中间铰点受力最大值为17.5 kN,下滚轮铰点受力最大值为17.0 kN,可为升降装置铰接处的疲劳强度分析提供参考。

3 驱动部件设计

3.1 丝杆螺母副设计

为了保证车载升降装置升降过程的安全性,考虑到滑动螺旋副易于自锁、能够任意位置停止、抗冲击性好的特点,丝杆螺母副采用单头梯形螺纹的滑动螺旋副。

丝杆螺母副螺旋升角φ计算公式:

(1)

式中:L为丝杆导程,取10 mm;d2为丝杆中径,取45 mm。计算得螺旋升角φ=4.05°<4.5°,满足自锁条件。

丝杆驱动力矩T1计算公式:

(2)

式中:F为丝杆螺母副提供的举升力;η为丝杆螺母副传递效率,梯形丝杆一般取0.4。由第2节动力学仿真分析结果可知,F=40 334 N,L=10 mm,计算得丝杆驱动力矩T1=160.6 N·m。

丝杆转速n1计算公式:

(3)

式中:V1为螺母滑动速度。由第2节动力学仿真分析结果可知,10 s负载上升到位,螺母移动最大位移为175 mm,则螺母滑动速度V1=1 050 mm/min,L取10 mm,计算得丝杆转速n1=105 r/min。

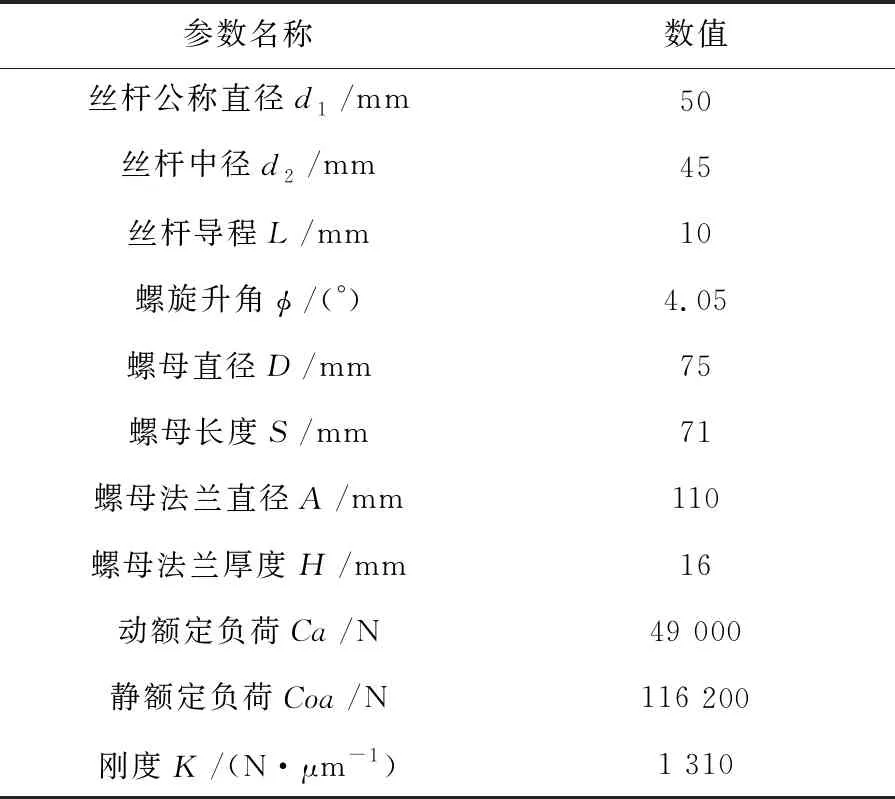

根据以上分析和计算,丝杆螺母副主要设计参数见表1。

表1 丝杆螺母副主要设计参数

3.2 电机组件设计

电机组件是车载升降装置的驱动源,电机组件主要由直流无刷电机和减速器组成。减速器选用一种行星齿轮减速器,该行星齿轮减速器减速比i1为28∶1,额定输出扭矩T额为200 N·m。

由驱动部件传动比关系计算电机转速n0和输出扭矩T0,公式如下:

n0=n1i1i2

(4)

(5)

由n0和T0计算电机输出功率Pout:

(6)

式中:μ为电机组件效率,取0.8。计算得电机输出功率Pout=2.3 kW。

根据电机主要设计参数对电机进行设计,采用一种直流无刷电机作为升降装置的驱动源。电机工作电压为48 V,额定转速为3 000 r/min,额定功率为2.5 kW,额定扭矩为6.5 N·m。

4 主要承载部件力学仿真分析

利用ANSYS 软件对由上平台、双剪叉机构、抬升轴和下底座组成的主要承载部件整体结构进行力学仿真,分析结构设计中的薄弱点。首先对模型进行简化,设置各部件之间的连接关系,分配材料属性,并进行网格划分,然后对模型施加约束、载荷等边界条件[6],建立的有限元模型如图8所示,有限元分析结果如图9、图10所示。

图8 关键承载部件有限元模型 图9 关键承载部件应力云图 图10 关键承载部件变形云图

部件的材料均为合金钢,弹性模量为210 GPa,泊松比为0.28,屈服强度为930 MPa。从图9可以看出,主要承载部件的最大应力发生在剪叉臂上滚轮与上平台滑槽接触处,最大值为301.43 MPa,小于材料的屈服强度;从图10可以看出,主要承载部件最大变形量位于上平台中部,最大变形量为3.47 mm,满足设计要求。分析可知,升降装置结构设计中的薄弱点位于剪叉臂上滚轮与上平台滑槽接触处和上平台中部,设计时需充分考虑这些区域的强度和刚度。

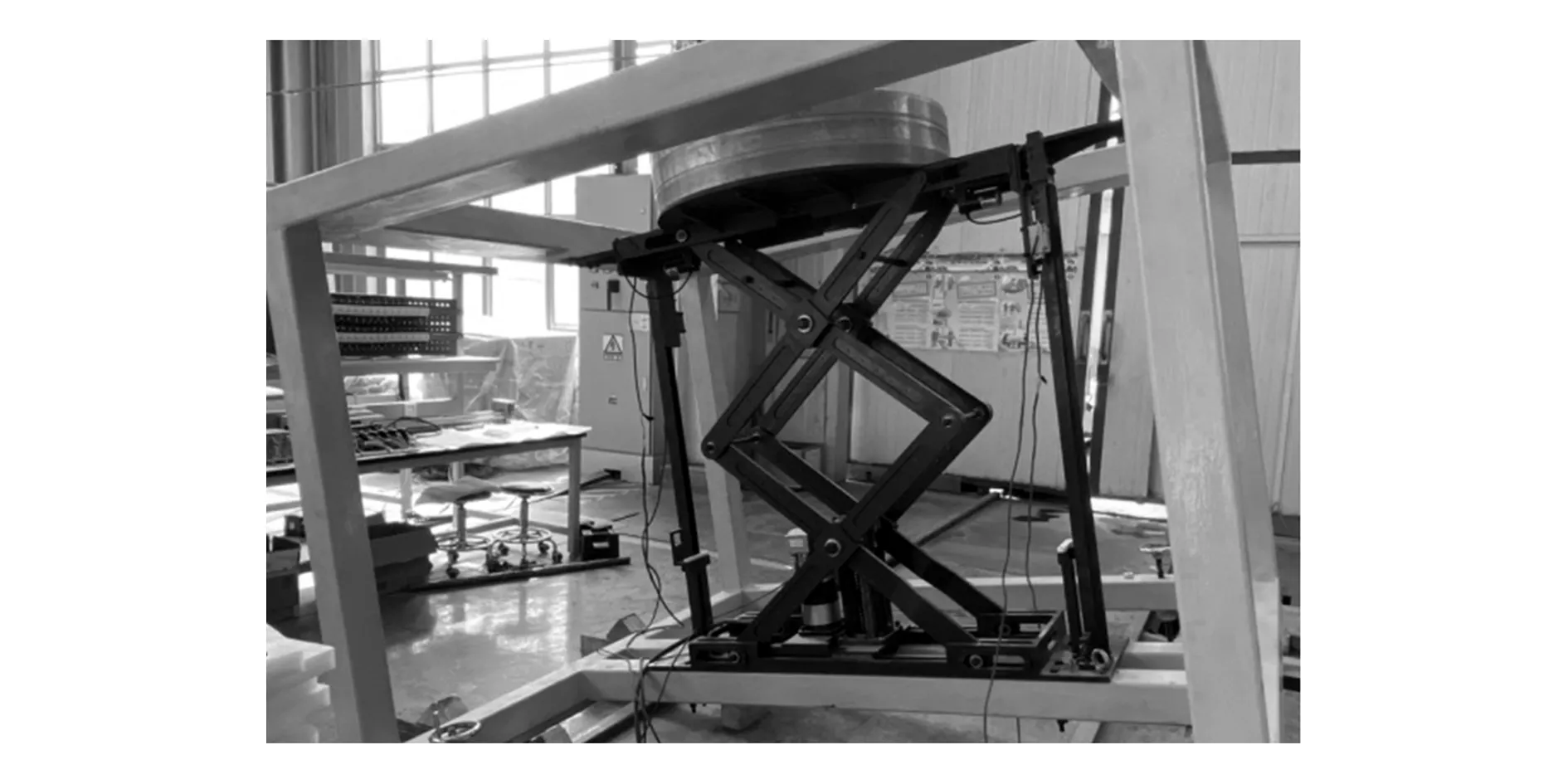

5 加载试验验证

制备了与车载武器系统同等质量1 000 kg的铁块,附加到上平台上进行加载试验,如图11所示。测试过程中装置工作比较平稳,完成上平台700 mm行程的升降所需时间为9.8 s。实际测试中,上平台初始上升时速度和加速度很快,随后逐渐减小,与运动学仿真分析结果基本一致。举升过程中电流测试值维持在49 A左右,说明电机驱动丝杆螺母的举升力恒定,与动力学仿真分析结果吻合。测试实际消耗的功率为2.35 kW,与理论计算结果相符,说明驱动部件参数设计合理。经过多次加载试验,装置主要承载部件无变形和结构破坏,与力学仿真分析结果相符。

图11 加载测试

6 结束语

本文提出了一种电机组件驱动丝杆螺母垂直举升剪叉架的新型车载升降装置。利用ADAMS软件对传动系统进行了运动学和动力学仿真分析,获得了上平台的运动特性、丝杆螺母的举升力以及各铰接点的受力情况,分析计算了驱动部件的设计参数,并对主要承载部件进行了力学仿真。最后对装置进行了加载试验,试验结果表明装置工作平稳可靠,升降行程、时间和功率满足设计要求。本文设计的新型车载升降装置对安装高度低、升降行程长、负载重和升降速度快的同类产品开发具有一定借鉴意义。