二次控制波浪补偿绞车系统的建模与仿真

李欣一,杨 毅,马建伟,张 涛

(1. 海军装备部驻上海地区第三军事代表室,上海 200031;2. 上海船舶设备研究所,上海 200031)

0 引言

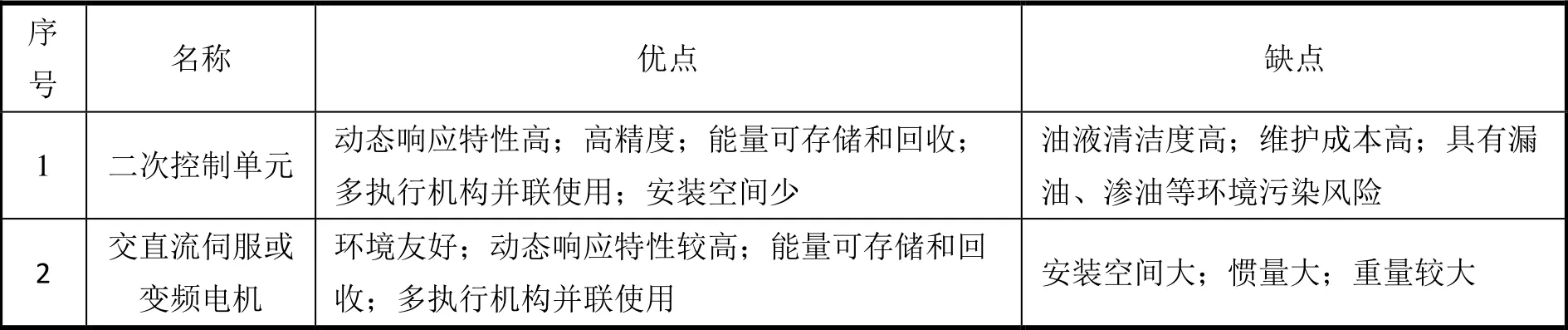

二次控制系统是通过直接控制其核心元件的,二次控制单元的排量进行补偿作业,二次控制单元可将工作机构的制动动能和重力势能进行回收与重新利用,具有响应快和能量利用率高等优点[1-3]。其核心元器件二次控制单元相比较交直流伺服或变频电机具有结构紧凑、惯量小和响应速度快等优点。同时,在网络上还可以连接多个互不相关的负载,在驱动负载的二次元件上直接控制其转角、转速、转矩和功率,尤其在重载大功率设备上,可有效降低整机的装机功率,实现进一步节能[4-5]。二次控制单元与电机的优缺点对比见表1。

表1 二次控制单元与电机性能对比表

鉴于二次控制单元具有响应快、高精度和节能等优点,本文即以二次控制单元为核心搭建二次控制波浪补偿绞车系统,并对其动态性能进行研究。

1 二次控制波浪补偿系统组成及原理

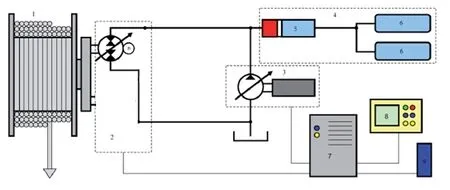

二次控制波浪补偿绞车系统主要由高压恒压源、低压恒压源、蓄能器、二次控制单元(包括变量液压缸和马达本体)、绞车和负载组成,绞车经导向轮系挂接载荷,由液压系统提供动力源,控制台上的手柄及人机界面操作绞车下放载荷,当载荷下放到与平台或地面到达一定距离时,开启主动波浪补偿模式,由检测装置检测载荷与接收平台的相对运动关系,并将信号传输给PLC模块,由PLC模块经解算给出控制信号至二次控制单元和液压系统,液压二次控制单元一端与高压恒压源连接,另一端与低压恒压源连接,两端恒压源均配有蓄能器,通过调整二次控制单元的排量,实现主动波浪补偿系统的电液闭环位置、速度或扭矩控制,并实现能源回收的功能,达到减少装机功率的目的,系统组成图见图1。

图1 二次控制主动波浪补偿系统组成图

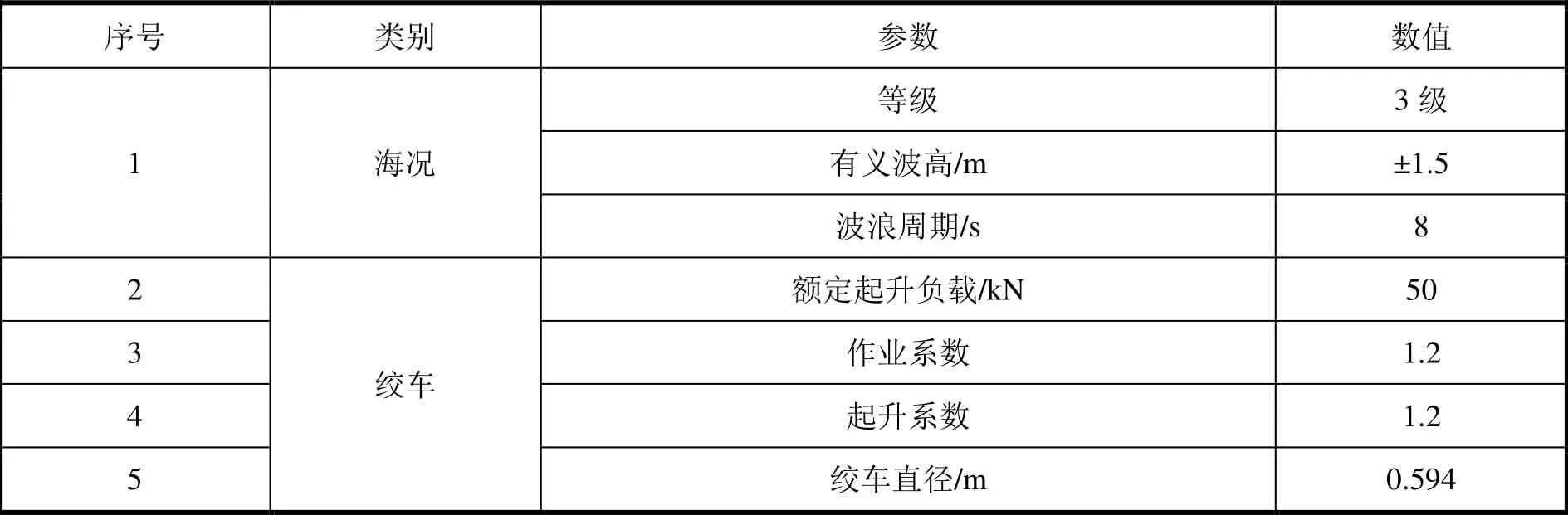

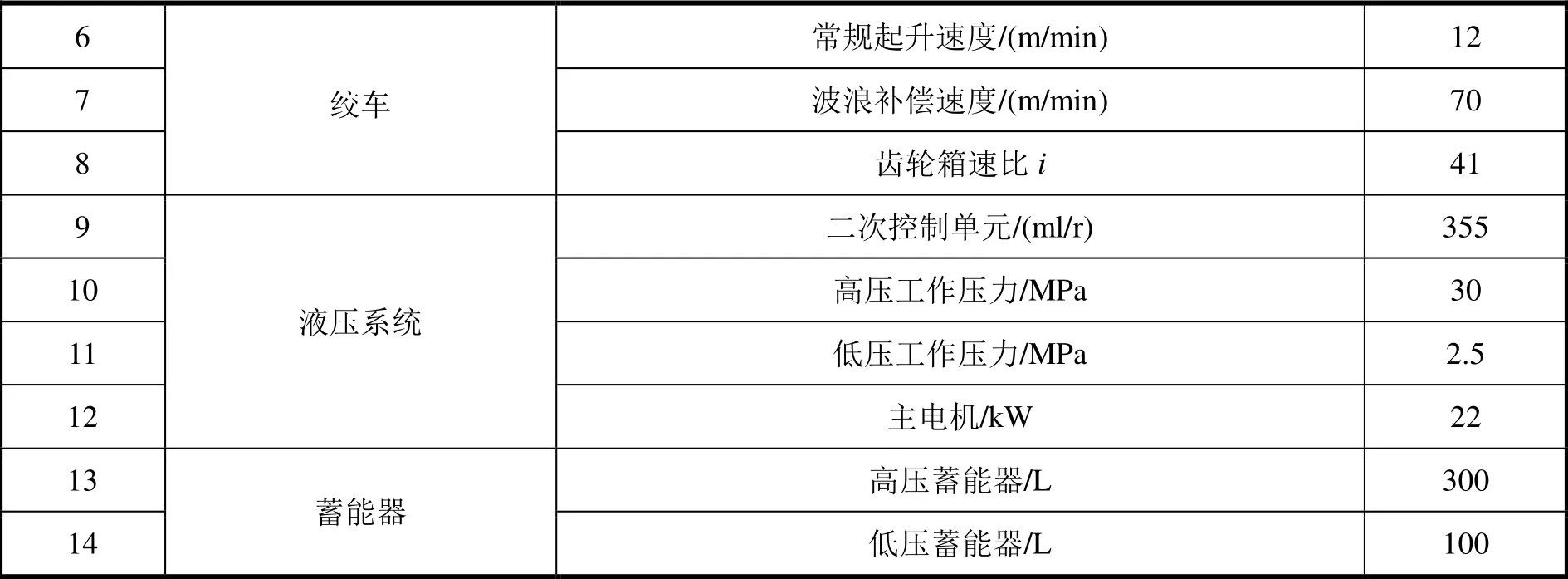

根据实际项目需求,本文以5 t绞车为补偿对象,研究补偿系统在3级海况下的波浪补偿情况,输入参数见表2。

表2 输入参数表

续表2:

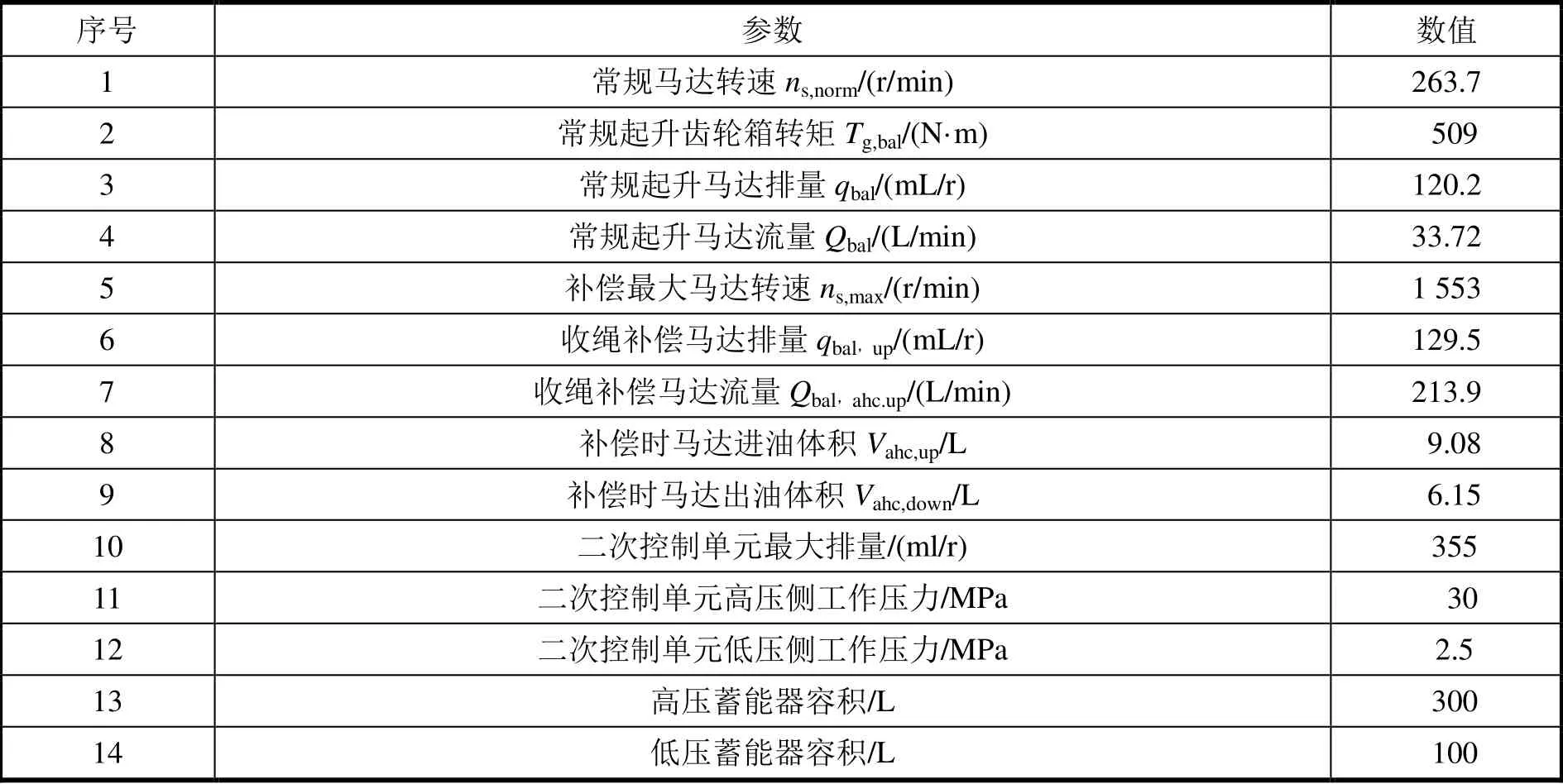

根据以上的输入参数,经计算初步确定二次控制波浪补偿绞车系统主要参数见表3。

表3 系统主要参数表

2 二次控制波浪补偿系统仿真研究

2.1 仿真模型的搭建

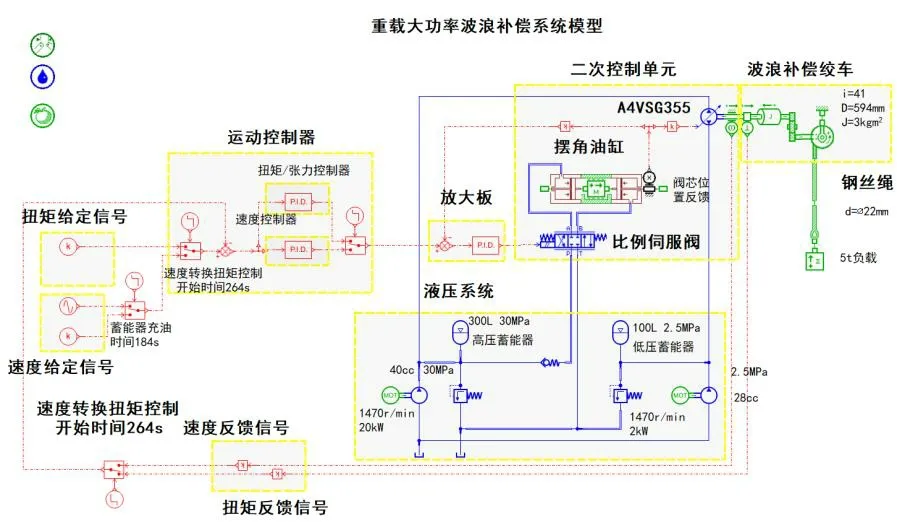

通过AMESim软件建立了二次控制波浪补偿控制模型见图2。仿真模型由带蓄能装置的动力模型、液压缸流量位移仿真子模型、二次单元负载模型以及信号控制模型组成。2个带蓄能器的泵源为整个系统提供动力,由信号控制模块按照海况给出波浪的信号,该信号传输到PID控制模块,传感器采集到的二次单元转速信号也传输到PID控制模块,由PID控制模块经解算给出信号控制电磁换向阀的启闭,控制变量油缸的动作,变量油缸动作控制马达本体的排量,马达本体的排量控制绞车的运转,进而驱动绞车作收/放绳的动作,最终达到二次控制单元输出转速与信号模块输入信号相匹配,以完成系统的波浪补偿功能。

图2 二次控制波浪补偿系统模型

2.2 仿真参数设置

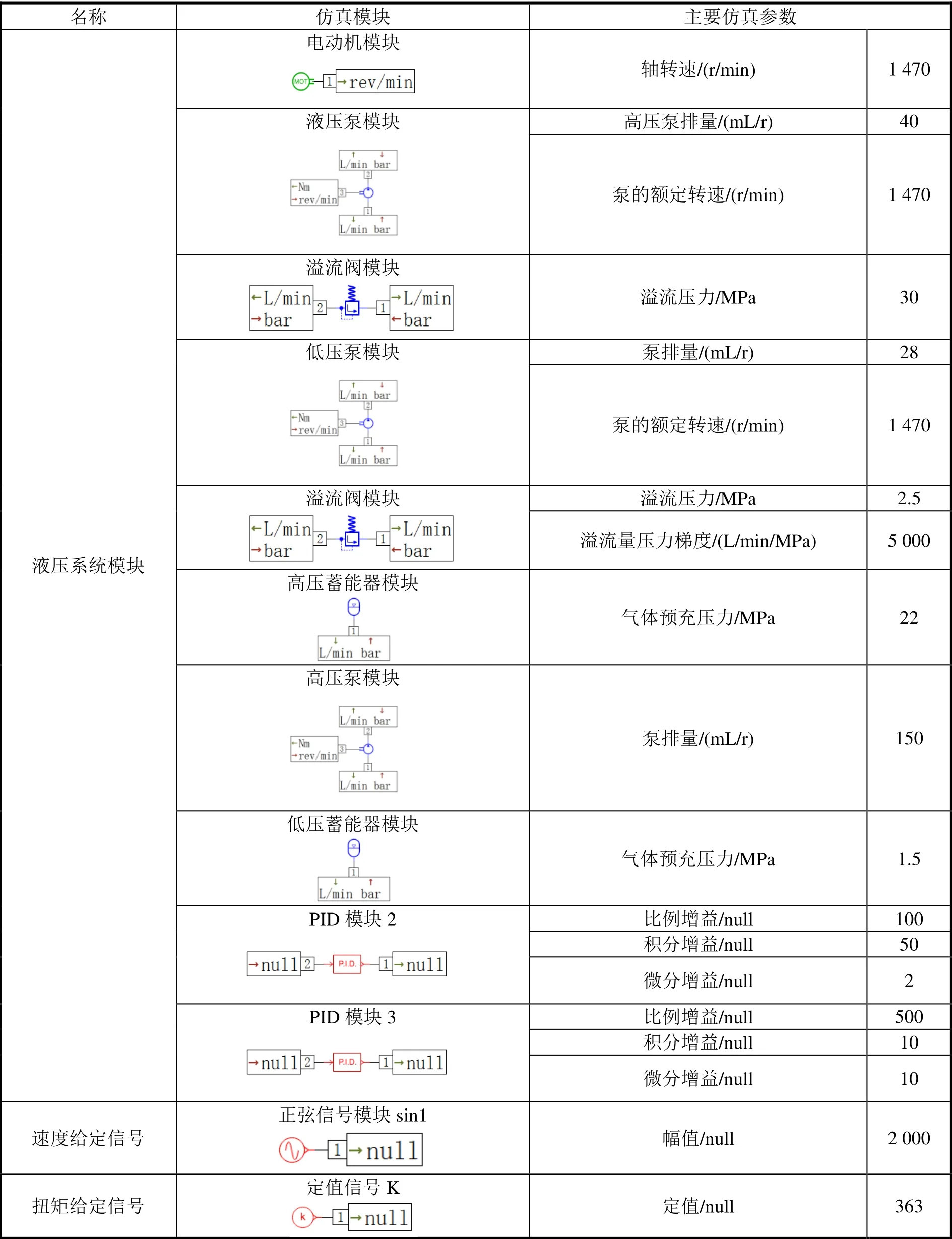

主要仿真参数见表4,结合表1中二次控制波浪补偿系统参数及图2中相关参数,进行仿真参数设置。

表4 二次控制波浪补偿转速模型仿真参数

续表4:

2.3 仿真结果分析

2.3.1 二次控制波浪补偿转速仿真

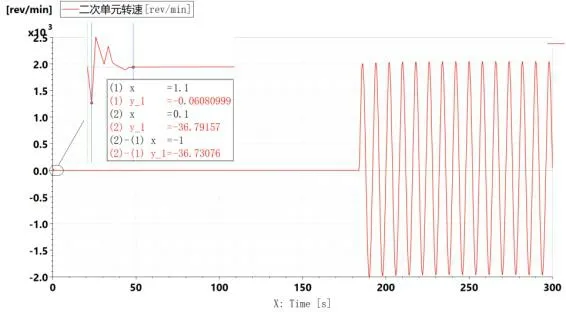

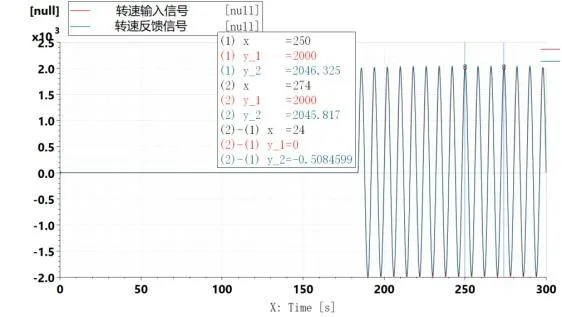

在图2的波浪补偿仿真模型中,给定输入信号为正弦信号,观察二次控制单元的轴转速输出信号的变化情况。

图3为二次单元的轴转速输出曲线,根据转速曲线可以看出,二次控制单元在蓄能器刚开始充能时有1.1 s的响应延迟以及超调现象,之后转速逐渐收敛。蓄能器充能结束后,速度给定信号输入转为正弦信号,在信号转换的过程中,转速曲线平滑、稳定、收敛,且转速达到了2 000 r/min,满足二次元件真实工况的使用要求。

图3 二次控制波浪补偿转速仿真模型转速曲线

图4为二次单元轴转速输出与正弦输入信号对比曲线图,可以看出二次控制单元的输出转速与输入信号基本重合。除去在蓄能器充能阶段有一个1.1 s的响应延迟与超调现象外,之后的183 s内,二次单元轴转速与输入信号基本上完全跟随,响应较好。由仿真曲线可知:在转速控制阶段,二次单元轴转速与输入信号基本重合,在正弦信号的峰值时,有超调现象,超调误差约为2.3%,精度在97.7%左右,具有较高的补偿精度。

图4 二次控制波浪补偿转速仿真模型转速响应曲线

2.3.2 二次控制波浪补偿转矩仿真

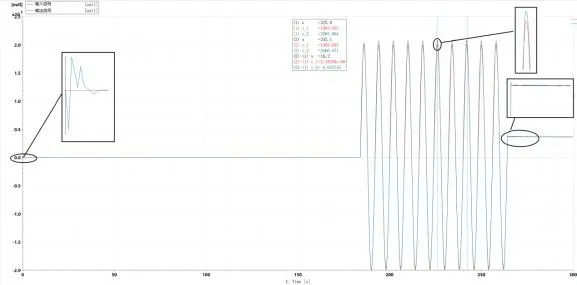

在0 s~264 s的时间段内,与前文转速控制阶段一致,在264 s~300 s的时间段内,将仿真系统的控制模式改为转矩控制阶段,运动控制器通过开关S1接入扭矩给定信号,控制器开关接扭矩PID控制器,反馈信号接扭矩传感器。扭矩输入信号K2设为定值363 null。

如图5所示,蓄能器充能阶段、转速控制阶段、转矩控制阶段的响应效果均能达到设计要求,几乎无超调或响应延迟现象,响应曲线跟随较好。

图5 二次控制波浪补偿系统模型反馈跟随响应曲线

蓄能器充能阶段,在0~1.1 s时,转速反馈响应信号有微小的系统波动,之后趋于稳定,且与输入信号基本重合,不影响仿真结果[6]。在184 s时,蓄能器冲压完成后定值信号切换为正弦信号时,反馈信号,曲线平滑,稳定跟随、无明显的超调或延迟现象。转速补偿仿真精度在96.5%以上,达到仿真要求。当转速控制切换为转矩控制时,系统有轻微的超调现象,但很快趋于收敛,跟随稳定,转矩补偿的仿真精度在97%以上。综上,二次控制波浪补偿系统模型符合设计要求。

2.3.3 蓄能器充能情况仿真研究

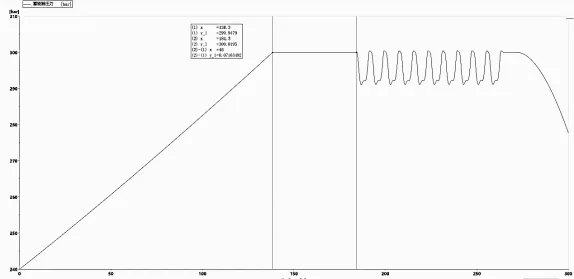

高压蓄能器的容量较大,压力较高,蓄能器需要一段充能时间,见图6。

图6 高压蓄能器压力图

蓄能器充满大概需要139 s,蓄能器保压稳定在30 MPa左右。184 s时,输入信号切换为正弦输入信号,二次控制元件开始工作,蓄能器压力随着输入信号在29.1 MPa~30 MPa波动,蓄能器压力最低为29 MPa。可知蓄能器充能完成后的压力与系统工作压力基本一致,验证了液压泵以及蓄能器计算选型的正确性。

3 二次控制主动波浪补偿绞车系统节能效果分析

3.1 采用二次控制单元+蓄能器系统所需的装机功率

1)主泵

主泵流量应同时满足以下2个条件:(1)满足常规起升时的马达流量需求;(2)满足补偿工况时的高压蓄能器的流量损失。

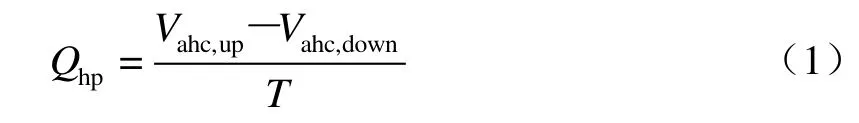

由第1章节可知,常规起升时马达所需流量约为Qhp=33.72 L/min。补偿工况时高压蓄能器的流量损失为1个周期内进出马达的油液体积差,则流量需求可计算为

式中:Vahc,up为补偿时马达进油体积,L,取值为9.08 L;Vahc,down为补偿时马达出油体积,L,取值为6.15 L;T为补偿周期,s,取值为8 s;Qhp为主泵所需提供流量,L/min。

补偿时的Qhp=22 L/min。在常规起升时马达所需流量和补偿时高压蓄能器损失流量二者间取大值,则主泵所需提供流量不低于33.72 L/min。

则主泵功率可计算如下:

式中:Qhp为主泵所需提供流量,L/min;php为常规工况时工作压力,MPa,取值为30 MPa;ηhp为高压泵效率,取值为0.88;Php为主泵应满足的功率,kW。计算可得:Php=19.2 kW。

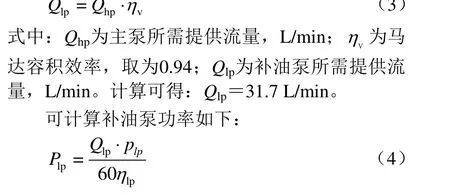

2)补油泵流量

由于在整个补偿周期中,低压区的流量是富裕的,因此在补偿工况时,对补油泵的流量基本无要求。补油泵的流量只需要满足在常规下降时的马达流量需求即可。计算如下:

式中:Qlp为补油泵流量,L/min;plp为补油泵工作压力,MPa,取值为2.5 MPa;ηlp为低压泵效率,取为0.85;Plp为补油泵功率,kW。

根据表3数据及式(4)计算可得:Plp=1.55 kW。则系统所需的装机功率为二次控制单元P=Plp+Php,P=20.75 kW。

3.2 采用普通马达系统所需的装机功率

为便于对比,将普通马达驱动绞车系统中的减速机等机构与二次控制单元驱动绞车系统中的机构保持一致,区别在于普通马达驱动绞车系统无法配置蓄能器,不具备能量回收功能。

则根据第1 章节可知,系统所需的最大流量为收绳补偿时的平衡点流量Q=213.9 L/min,取系统工作压力P为30 MPa,则据此可计算出普通马达系统所需的最大功率:P普通马达=125.82 kW。则根据以上计算可知:节能η为0.84。

采用二次控制单元+蓄能器驱动绞车的补偿系统相比较于采用普通马达驱动绞车的补偿系统,节能效果很好,可达到84%的节能效率。

4 结论

1)本文通过搭建二次控制主动波浪补偿系统的闭环控制仿真模型,对主动波浪补偿系统进行转速、转矩控制仿真研究,经仿真研究可知:系统选择PID控制策略,合理配置参数,二次控制主动波浪补偿系统的精度可达到95%以上,可为后续样机研制提供理论基础。

2)通过对比二次控制波浪补偿系统的功率与普通马达补偿系统的功率,定量得出二次控制波浪补偿系统的节能效果,可为后续样机研制提供理论基础。