625 复合钢管线焊接技术

陈不友,袁启东,张凯峰

(深圳海油工程水下技术有限公司,广东深圳 518067)

0 引言

某海洋石油平台海底管线安装工程项目采用的API 5L X65+INCONEL 625复合钢管线,规格为:(φ168.3×9.5+3) mm,管内镍基合金堆焊厚度为3 mm。复合钢管线焊接技术直接影响到项目工期进度,为了能够满足项目焊接施工要求,在陆地预制前,对复合钢管试件进行焊接工艺评定,按等强度(或强度偏高于母材)及镍基合金成分相近或相同的原则选择焊接材料。焊评试件焊缝执行外观检查、NDT检测、机械性能与腐蚀试验,检测与试验结果都合格,证明了所选用的焊接工艺可用于复合钢管线焊接。

1 API 5L X65+INCONEL 625 复合钢管性能分析

1.1 化学成分

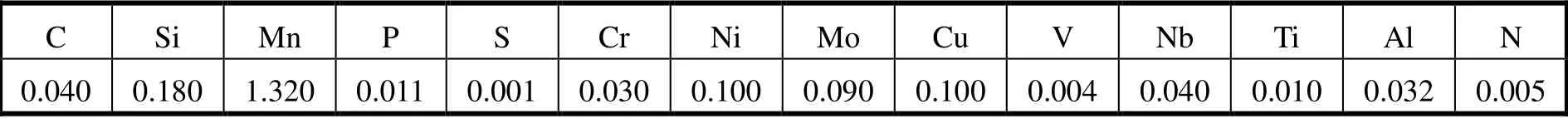

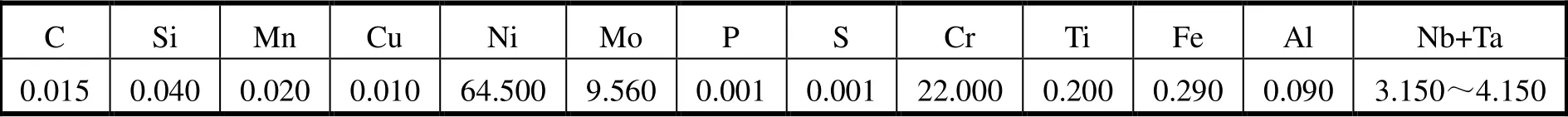

API 5L X65+INCONEL 625复合钢管化学成分见表1和表2。表1为复合钢管X65材质的化学成分,表2为复合钢管INCONEL 625材质的化学成分。

表1 API 5L X65+INCONEL 625 复合钢管X65 材质化学成分(单位:%)

表2 API 5L X65+INCONEL 625 复合钢管INCONEL 625 材质化学成分(单位:%)

1.2 机械性能

API 5L X65+INCONEL 625复合钢管机械性能见表3[1]。机械性能主要有屈服强度、抗拉强度、延伸率及硬度值,都符合规范要求。

表3 API 5L X65+INCONEL 625 复合钢管机械性能

1.3 焊接性能

API 5L X65+INCONEL 625复合钢管线中Ni、Mo、Cr与Nb合金成分含量较高。复合材导热率大,焊接时散热快,焊接区域难于达到熔化温度,并且在熔化温度处的表面张力小,焊缝熔池流动性大,表面成形能力差。焊接时母材难熔合,易产生未熔合缺陷,工艺焊接性能差。因此,应采用大热输入、高能束的焊接方法,并采取焊前预热工艺措施。

2 焊接材料的选用

根据API 5L X65+INCONEL 625复合钢管材料的物理性能、力学性能、化学成分及焊接方法,按等强度(或强度偏高于母材)及成分相近或相同的原则选择低氢焊接材料,低氢焊材产生的扩散氢含量最高值为5 ml/100 g焊缝金属。选择焊丝类别为ERNiCrMo-3,焊丝牌号为INCONEL 625,焊丝直径规格为2.4 mm。钨极类型为ThO2,钨极尺寸为2.4 mm。氩气纯度≥99.99%。INCONEL 625焊丝化学成分及机械性能见表4和表5。

表4 INCONEL 625 焊丝化学成分(单位:%)

表5 INCONEL 625 焊丝机械性能

3 焊接人员

参与现场施焊的作业人员都需具有相应的、在有效期内的资质证书,根据ISO 9606-1:2017标准从实际焊接位置、材料等级和焊接方法等方面对焊接操作者进行考核,焊工证书由船级社签发。焊工在作业前需认真了解焊接工艺规程要求。

4 焊接工艺评定

参照以往的成功焊接技术经验,项目对API 5L X65+INCONEL 625复合钢管试件进行了6G焊接位置的焊接工艺评定,试件焊缝做100%目视检查、NDT无损检测、机械性能与腐蚀试验,焊接工艺评定由第三方船级社见证及签发。

4.1 施工条件

焊接场所应做好防风、防雨和防雪等施工条件措施,风速不大于2 m/s。管内不得有穿膛风,管子两端必须堵严实。所有焊接设备均应保持良好状态,以防对焊接或临近母材造成损伤。

4.2 组对与打磨

试件坡口下料采用机械加工,不得使用热切割。焊接坡口应避免潮湿、油污、油脂、铁锈和涂层等污染,坡口表面及距离附近母材内、外壁每侧25 mm范围内打磨干净并露出金属光泽,使用不锈钢砂轮片打磨。试件对接时,一般应做到内壁齐平,如有错口,其错口值不大于1 mm。坡口型式V型,坡口角度为(60±5)°,坡口间隙为2 mm~4 mm,钝边为1 mm~2 mm。试件组对采用坡口内桥搭接方式。

4.3 焊前预热

焊前预热温度≥50 ℃,加热方法采用燃气或者电阻加热器,应在距离热源对面坡口边至少75 mm的地方测量预热温度。在开始下一道工序之前,在紧挨着坡口边缘处测量的层间温度不得超过规定的最大值,层间温度应≤150 ℃。

该公司业务包括机械压力机和液压机以及落料线的设计、制造和销售以及生产线的内部和外部组装。产品设计和制造工艺执行德国标准和舒勒安全法规。在金属板材成形领域,上海舒勒在整个中国市场享有极好的声誉,汽车行业知名的客户包括华晨金杯、长安福特、东风标致、广州本田、一汽和上海大众等。上海舒勒以其优异的固体成形/锻造产品在中国市场占有牢固的地位。

4.4 焊接工艺

4.4.1 焊接方法

焊接方法为:GTAW,焊接方向为向上,氩弧气体保护焊焊接时散热快,熔池金属流动性大,采用多层多道薄焊缝焊接工艺,可以有效避免产生未熔合、气孔与表面咬边等焊缝缺陷[2]。

4.4.2 氩气保护

正面与背面都采用氩气保护,正面气体流速15 L/min~18 L/min,背面气体流速20 L/min~25 L/min。为了避免焊缝根部被氧化,氩气背面保护措施要做到位,不仅根部打底时需要充氩保护,第二层热焊道仍需背面充氩保护。

4.4.3 焊接工艺参数

焊接的电流、电压、速度与热输入等焊接工艺参数见表6,现场要求焊工严格按照焊接工艺参数进行施焊,热输入不得大于焊接工艺要求[3]。

表6 焊接工艺参数

4.5 氩弧焊封底

图1 焊评试件焊接

1)氩弧焊的引弧和收弧应在坡口内进行,严禁在被焊工件表面引弧、试验电流或随意焊接临时支撑物。

2)开始焊接时,应先引发电弧电热母材,当呈现熔池后即填丝,并使焊缝加厚;然而,焊接速度不宜过快。

3)收弧时,焊接速度应适当减缓,以增加焊丝的填充量,待熔池填满后不再加丝,同时应立即将电弧引至坡口边缘快速灭弧;起焊与终焊点沿焊缝长度分布,不应重叠在同一部位。

4)施焊过程中,发现裂纹和气孔等缺陷应彻底清除,不得采用熔化法清除缺陷;发现电弧不稳应立即检查钨极端头形状、氩气流量、焊接电流是否符合要求;夹钨时,应立即停止焊接,将其清除并更换钨极;打底工作应一气呵成,中途不应停止;打底焊缝完成后应进行外观检查。

4.6 NDT 无损检测

试件焊接完成后对焊缝进行100%外观检查,无损检测应在焊接完成24 h后进行,对焊缝分别做PT、UT与RT检测,外观检查与无损检测结果都合格,符合规范要求[4]。复合钢管线现场焊接见图2。

图2 复合钢管线现场焊接

4.7 机械性能与腐蚀试验

根据规范要求对焊评试件的焊缝进行取样试验,试件焊缝主要做化学成分分析、拉伸、弯曲、宏观腐蚀、硬度、V型缺口冲击韧性、微观组织与点腐蚀试验。其中,V型缺口冲击韧性试验试样缺口位置距焊缝中心、熔合线、熔合线+2 mm及熔合线+5 mm,单个冲击值应≥38 J,平均值≥45 J。点腐蚀试样件表面应打磨得较光滑,这样可以减少表面受到腐蚀,点腐蚀试验方法采用ASTM G48-11 Method A,点腐蚀试验温度为50 ℃,腐蚀时间24 h,腐蚀率应≤4.0 g/m2。焊评试件的机械性能与腐蚀试验结果都合格,符合规范要求[5]。

最后,将合格的检测与试验报告形成焊接工艺评定,根据焊接工艺评定编写焊接工艺规程,焊接工艺规程提供合理的焊接工艺参数用于复合钢管线现场焊接。

5 结论

通过对API 5L X65+INCONEL 625复合钢管试件进行焊接工艺评定,焊接工艺评定提供了可行的焊接工艺参数支持,用以指导施工现场的复合钢管线焊接与焊工技能培训,满足了海洋石油平台海底管线安装工程的焊接技术要求,为复合钢管线提供成功的焊接技术经验。