异步起动永磁同步电机设计关键技术发展综述

曹彦博,梅从立,朱传辉,彭 涛,张国琴,姚 玮,薛 超,高国旺

(1.西安石油大学 电子工程学院,陕西 西安710000;2.浙江水利水电学院 电气工程学院,浙江 杭州 310018)

当今世界大约45%的电能被电机消耗,在“双碳”目标下,提高电机效率是有效减少能量消耗和CO2排放的重要措施之一。异步起动永磁同步电机(Line-start permanent magnetic synchronous motor,LSPMSM)相比于感应电机,由于转子绕组替换成永磁体,具有体积小、重量轻,在较宽负载范围内效率高、功率因数高等优点,具有替代感应电机的潜能。事实上,LSPMSM很多成果已用于工业生产,如水泵、空调和风机等领域,并取得了良好的节能效果[1]。需要指出,LSPMSM起动和同步性能仍然有待进一步研究,尤其是同步提升起动和同步能力的设计理论与方法尚未取得突破。笔者围绕LSPMSM基本结构设计、建模分析方法、优化设计等方面近年来的主要研究成果,对它们进行了综述,最后指出LSPMSM的发展趋势。

1 基本结构设计

1.1 设计流程

LSPMSM设计流程类似感应电机设计,通常包括4个阶段步骤:1) 定子和绕组设计。通过需求参数(输出功率、转速、效率及功率因素)来假设一些主要参数(槽数、电机长度到内定子长度比率、气隙磁通密度),并通过主要参数计算出电机尺寸(定子直径、转子直径、轴直径、定子槽直径、气隙长度、电机长度、每槽的导体数)。2) 转子鼠笼设计。此阶段要考虑转子笼阻值、转子齿饱和程度、转子铜条数量等。3) 永磁体设计。可以选择多种转子拓扑结构,如表面式转子结构、内置式转子结构等,然后优化计算永磁体尺寸。4) 计算稳态性能指标分析。如果不符合设计标准,需重新设计;符合设计,则进一步优化方案[2-3]。此外,在LSPMSM设计过程中,还需要注意装配工艺,例如转子电火花线切割、转子转动测试、轴承压缩、转子动态平衡测试等。

1.2 转子拓扑结构设计现状

转子拓扑结构设计是LSPMSM关键设计问题之一。不同转子拓扑结构对电机的瞬态过程、稳态运行过程、气隙磁密波形的正弦畸变率、谐波大小以及永磁体用量等都有很大的影响。通常,转子拓扑结构可分为表面式、内置式、混合式、双极式等。

1.2.1 表面式转子拓扑结构

表面式转子磁路结构分为凸出式(图1)和插入式(图2)两种。凸出式结构便于组装和生产,具有良好的同步转矩。Hung等[3]通过建立异步转矩和同步转矩模型,分析得出在同步阶段凸出式具有高效率优势,但是在起动阶段负载和同步能力不佳。Shang等[2]通过dq轴电感等效模型的建立以及参数变量(匝数,辅助相电流,永磁体厚度等)分析,得出表面式转子相比内置式转子LSPMSM具有更好的性能。Zamani等[4]提出表面磁化电流和叠加定理的分析方法,对4种不同面包形或圆弧形的表面式转子结构(图1)进行分析,得出八边形转子结构(图1(d))齿槽转矩最小,圆形转子结构(图1(a))起动转矩最大等特点。

图1 表面式-凸出式转子结构

插入式结构相比于凸出式结构,继承了凸出式结构易于安装的优点,并且具有漏磁少的特点,而且转子铜条对磁场分布影响小,具有良好的气隙磁场分布[5]。转子铜条端部圆直径在一定范围内增长,起动转矩也会变大。针对电机效率问题,Kim等[6]提出了超高速异步起动插入式永磁同步电机的转子涡流损耗估值理论(图2),基于冷冻渗透率理论和电机经验法对电机的涡流损耗做了估值,为高效设计进行了理论探索。

图2 表面式-插入式转子结构

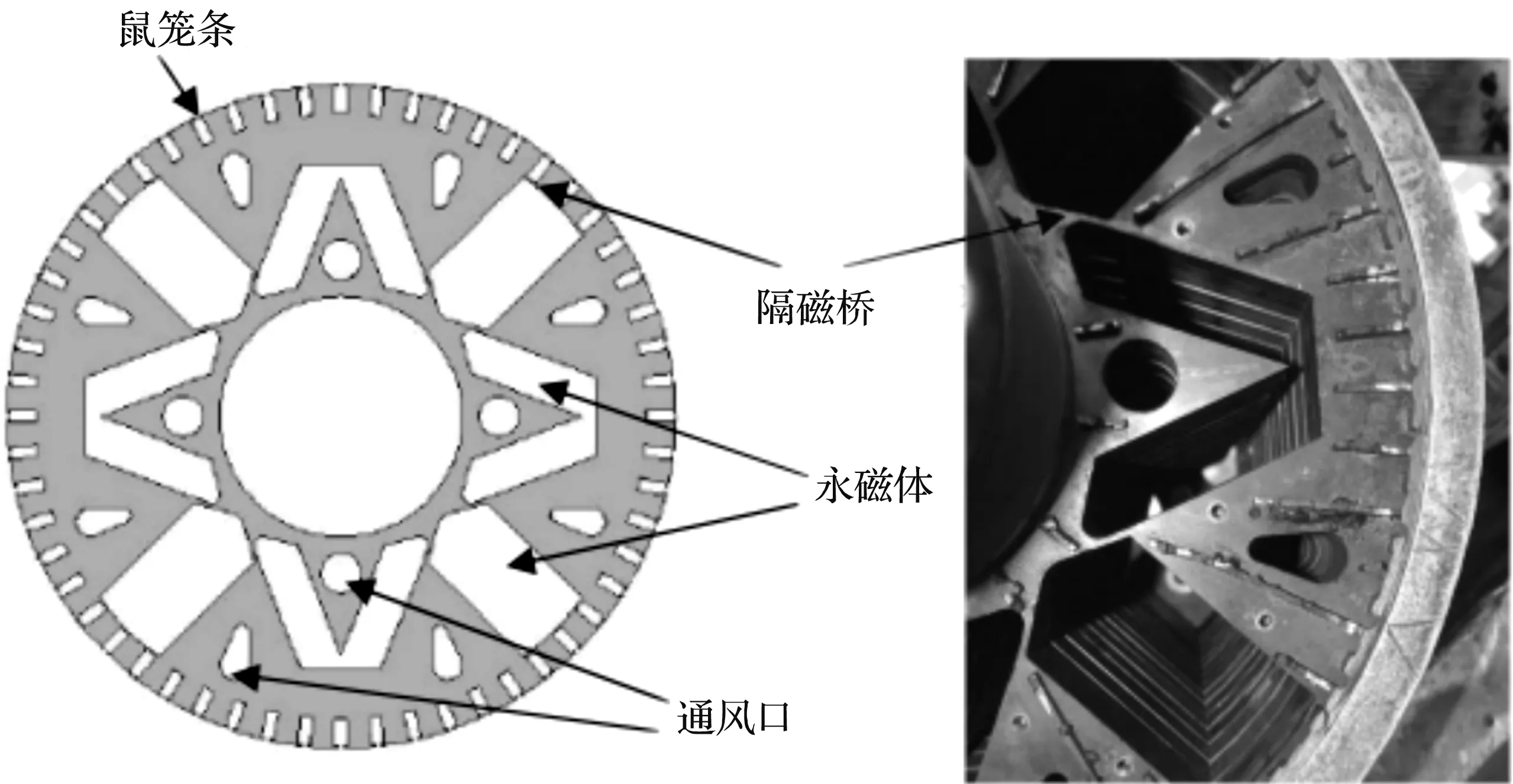

1.2.2 内置式转子拓扑结构

内置式转子结构可以分为径向式(图3)、切向式和混合式等结构。

径向式转子结构,具有结构简单、稳定、阻碍退磁、转子冲片强度强等优势[7]。安忠良[8]设计出正方形永磁体转子结构、八边形永磁体转子结构、星形永磁体转子结构,具有减少鼠笼面积,永磁体位置更加灵活等特点,通过改变永磁体的位置使其更接近于转子表面,减少漏磁密度、改善气隙磁通分布、减少谐波等优点。Liang等[9]提出一种六边形永磁体转子结构,将每个永磁体分为两段,通过网格开关搜索理论对不对称转子表面进行优化,可以有效减少转矩脉动。Kobayashi等[10]对八边形永磁体转子结构进行了优化,将永磁体改为二层结构并且分段,有效扼制由于气隙磁通密度的谐波分量造成的齿槽转矩危害。由于齿槽转矩的谐波分量与气隙磁通密度平方成函数关系,八边形永磁体转子结构可以有效减少鼠笼面积。通过使永磁体位置更接近于转子表面,可以有效减少漏磁,改善气隙磁通量分布,减少谐波。Lee等[11]通过设计图3(a)结构,减少转子总面积,使永磁体的位置更贴近于转子外径,减少漏磁,改善气隙磁通量分布,减少谐波。图3(b)永磁体用量更少,可以有效降低成本。

图3 径向式转子拓扑结构

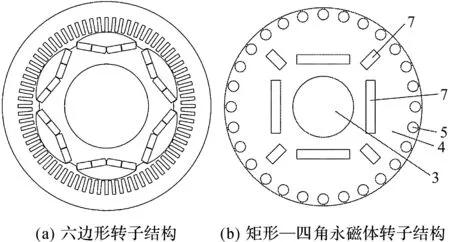

切向式转子结构具有较高的气隙磁通密度、功率密度和恒功率运行等特点,但由于切向式结构漏磁大,需要隔磁环,不仅增加制造工艺和成本,甚至导致起动能力不佳等问题。而且交直轴磁路不对称导致气隙磁场畸变,起动转矩减少则影响起动性能[6-8]。由于切向式转子结构本质上具有不佳的起动与同步性能,不适合高负载高牵入场合,这类结构侧重于关注起动性能设计研究。常见设计是通过增加鼠笼电阻提高起动转矩或是通过减少永磁体尺寸来减少制动转矩,但是同时会降低同步能力或劣化稳态性能。尚静等[7]提出在转子铁心中引入多个空气槽的方案用于减少气隙磁场畸变率和增加电磁转矩,也有采用深槽技术来改善起动能力[8]。Yan等[12]通过图4转子结构对比,在复合实心转子上增加轴向槽和鼠笼条也可以增强电磁转矩,在全载的情况下实心转子具有良好的起动能力。Yan等[13]更进一步验证增加轴向槽或鼠笼(图4(a),(b))的作用,具有鼠笼的实心转子有利于降低转子电抗,轴向槽通过扩大涡流面积进一步减少转子电抗。转子电抗减少会增强电磁转矩,改善电机的起动和同步性能。

图4 切向式实心转子拓扑结构

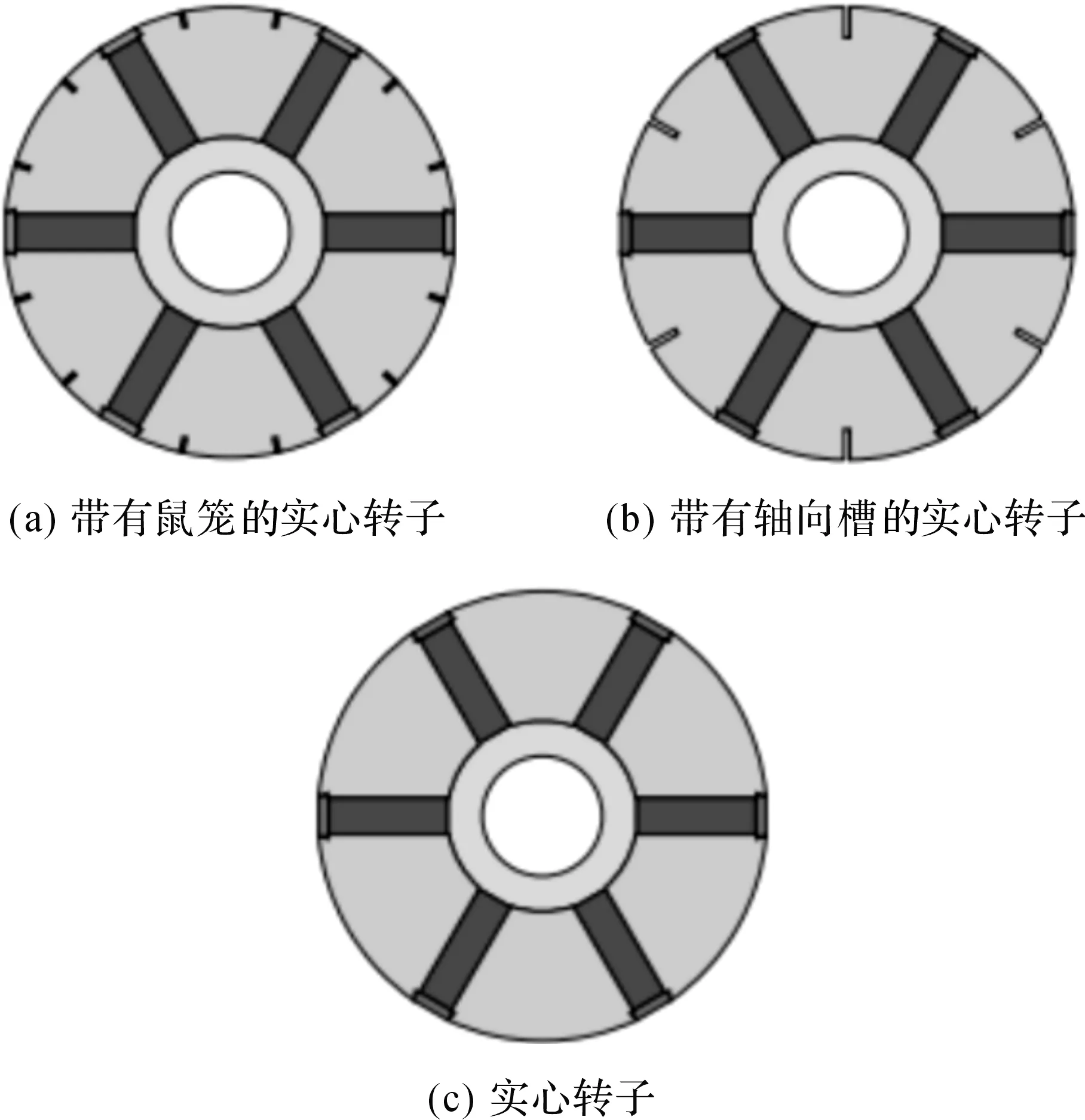

混合式结构具有切向式结构和径向式结构的优点,但其复杂的转子结构会导致装配工艺复杂和制造成本上涨,隔磁桥设计难度增加,以及由交、直轴同步电抗及其凸极率不同会导致过低牵入同步和磁阻转矩问题。

Shehata等[14]将径向式结构圆环型、V型、U型,以及混合式的W型和倾斜型分别在瞬态和稳态性能下进行了对比。结果表明,在空载情况下,倾斜型具有良好的起动性能和同步性能;在负载情况下,五种类型都能达到同步转速,因为混合型的齿槽转矩最小,所以其起动时间最快。在稳态性能上,倾斜型结构在效率、功率因数上不如径向式结构的表现。Bao等[15],Feng等[16]提出混合式转子拓扑结构(图5),相比于径向式结构在功率因数、效率上有了较大提高,且具有因永磁体尺寸减少而降低成本等特点。Ugale等[17]提出了新型混合型转子拓扑(图6),通过改善气隙磁通密度来达到提高功率因数、减少额定电流、增大节能效果,而且具有不需要磁轴且易于安装等特点。

图5 带通风孔W型转子拓扑结构

图6 混合式U型转子拓扑结构

1.2.3 双极式转子拓扑结构

在风扇、水泵和压缩机等场合中,需要双速或多速的电动机。由于双转速电机定子绕组匝数异常多,而过多的匝数会降低气隙磁通和电磁转矩,进而恶化起动转矩和同步能力。通过使用达兰德绕组,改变绕组连接点来改变高/低转速的定子绕组[14-16],可以解决这一问题。

Amiri等[18]提出3种不同类型双极式转子结构:具有双永磁体转子结构,具有n极永磁体和m极磁阻转子结构,具有双磁阻转子结构。有研究将双极式转子结构(图7)分别与4极转子结构和8极转子结构对比,结果表明极性转子中的8极有一半会阻碍4极的磁场方向导致气隙磁通减少。另一半虽顺着4极的磁场方向,但会造成磁场过饱和。在瞬态性能上,双极式转子结构dq轴电抗小于4极结构,而反电动势则大于8极转子结构,都会造成过大的制动转矩,从而导致起动失败。为了解决这一问题,提出图8转子结构,此结构具有相对较高的反电动势,在可以起动成功的前提下提高电磁转矩,具有良好的稳态性能。

图7 双极式转子拓扑结构

图8 双极式转子拓扑结构

Ghoroghchian等[19]提出新型双极式转子拓扑结构(图9),与图8结构对比,分别在8/4极运行下,由于具有较高的反电动势和较低的制动转矩,电机效率、功率因数也均有所提高。永磁体体积也比图8减少了15%,从而有效降低了制造成本。

图9 新型双极式转子拓扑结构

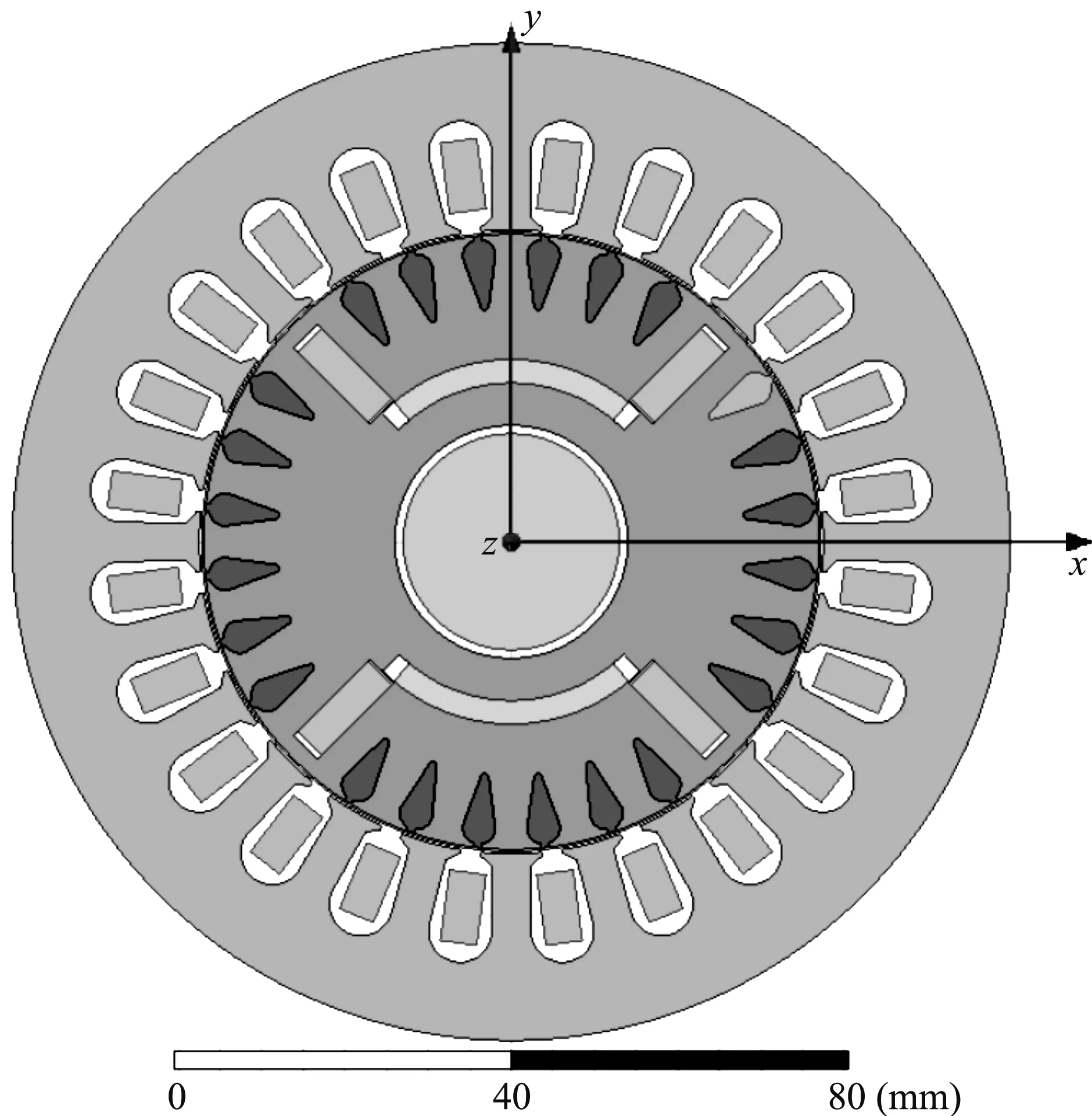

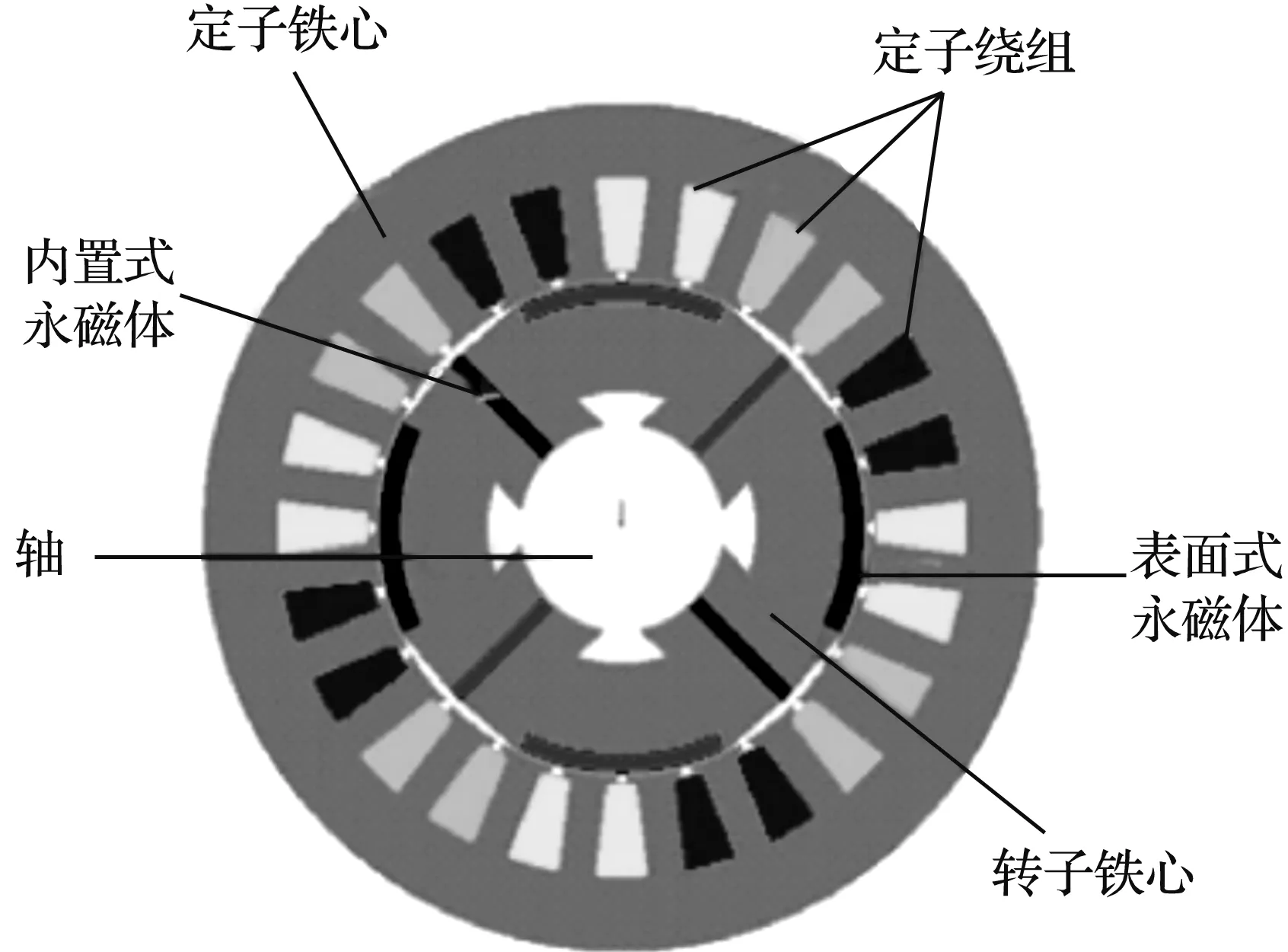

1.2.4 表面式-内置式转子拓扑结构

表面式转子结构具有起动时间短和转矩波纹小的特点,但其功率密度不足。内置式转子结构具有较高的功率密度和负载能力,但其漏磁通较大。表面式-内置式转子结构可以有效减少漏磁通,同时拥有较强的负载能力(图10)。司纪凯等[20]研究了表面式-内置式转子拓扑结构中铜层厚度、永磁体厚度和退磁对电机性能的影响。铜层厚度影响转子电阻,从而影响异步转矩。永磁体厚度影响空载反电动势,从而影响制动转矩。考虑到退磁会提升电机的瞬态性能,但会降低其稳态性能,当退磁超过临界点时会危害到电机的使用寿命,Jikai等[21]提出了将田口理论和响应面理论结合,对内置式齿槽转矩、转矩脉动、反电动势和永磁体用量进行多目标优化,从而提高电机效率和优化过程。

图10 表面式-内置式转子拓扑结构

2 性能优化设计

2.1 转子结构刚强度与临界转速

在进行磁路设计时,永磁体槽、转轴和转子导条会增加转子结构复杂性,它们相互作用也会影响到转子结构刚强度[22]。LSPMSM本身也存在漏磁系数过大的问题,会导致永磁材料利用率过低。徐哲贝等[23]认为采用隔磁措施会削弱转子结构强度。因此,对于表面式转子结构,需要在永磁体外面装一个复合护套,避免转子高速旋转时产生的离心力致使永磁体损害或飞逸;对于内置式转子结构,要考虑隔磁桥影响,保证电机高速旋转时所产生的离心力不会致使转子磁轭发生形变,并且也要保证隔磁桥的磁饱和程度,以增加永磁体的利用率,因此合适的隔磁桥长宽度也值得进一步研究。张飞等[24]指出转子磁极高速旋转产生的离心力和定子、转子间电磁吸力共同作用产生的径向拉力也是影响转子冲片安全性的因素之一。转子冲片磁极等效受力图见图11。Cheng等[25]建立了具有定子和转子双面齿槽LSPMSM电磁力与齿宽关系,推导了电磁力分布解析表达式。

当转子额定转速到达临界转速时,转子系统轻则会加剧转子振动,重则会引起重大事故。通常有两种方法估算临界转速:近似计算法、实测法。估算一阶临界转速的方法有三种:代换法、当量直径法、图解法[22]。电机设计中,当测量出临界转速的数值接近于转子额定转速时,需要采取措施来调整转子临界转速,比如改变系统的刚度和质量,合理选取轴承和设计轴座等之类。在转子设计中,影响临界转速的因素有支座、轴上的法兰连接元件,盘状零部件的回转效应,各类联轴器、系统部分的阻尼,系统的切向力、轴向力等[26]。

2.2 瞬态性能优化

LSPMSM瞬态性能主要包括起动性能和同步能力[27]两个方面。

2.2.1 起动性能

起动性能的改善可以从最大化起动转矩、最小化制动转矩和最大化允许负载转动惯量等角度进行考虑,一般通过以下技术实现。

1) 不均匀气隙

Iepure等[28]研究了具有渐进变化气隙的单相LSPMSM,以改善起动性能。Bensaida等[29]提出一种可变气隙宽度锥形气隙设计,用于提升单相LSPMSM起动能力。陈垒等[30]将均匀气隙结构与不均匀气隙结构进行了对比(图12),得出不均匀槽形结构在磁场3,5,7次谐波有比较大的消减的结论。虽然不均匀气隙结构起动时间慢少许,但是符合设计要求,并且转矩脉动得到大幅度抑制,增加了电机在高负载下的稳定性。

图12 不均匀气隙结构

2) 实心转子

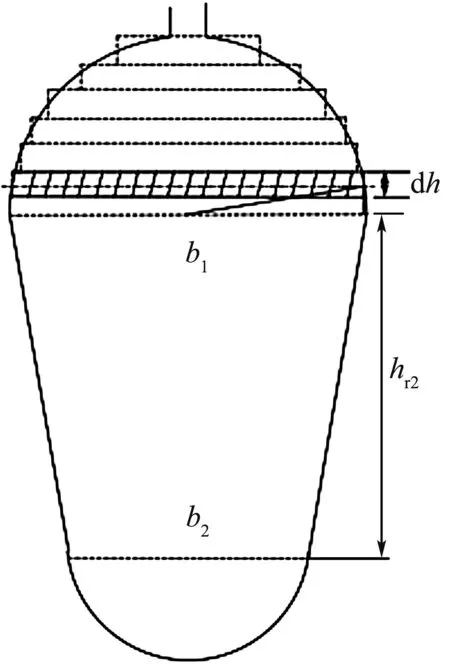

复合实心转子[12]使用脱氧钢材料,可以有效提高LSPMSM起动性能。Yan等[31]研究了轴向槽实心转子技术,可增加电机在高负载下的起动和同步能力。Palangar等[27]发现,在相同的负载转矩和转动惯量情况下,只有有缝隙的实心转子才能达到同步转速,其他类型的转子均处于振动阶段,造成同步能力失效。Yan等[32]提出梨型槽设计(图13)并且精确计算出转子槽漏磁电抗的方法,并通过有限元得出不断增长的槽主体长度可以提高起动转矩,随着不断增长地漏磁电抗率和电阻也能增强起动转矩的结论。

图13 开口梨型槽和槽层

3) 制动转矩

在加速过程中,太高或太低的制动转矩会使速度产生振荡,这是由于永磁体所产生的磁通量的问题,因此必须有足够高的磁通量才能提供良好的同步转矩,足够低的磁通量才能提供良好的起动性能。因此,选择合适的永磁体尺寸在电机设计中尤为重要。影响制动转矩的三个因素为绕组电流、转子鼠笼电流和涡流损耗(定转子)[33]。Isfahani等[34]认为转子电阻是影响永磁同步电机起动性能的因素。影响转子电阻的因素有定子电阻、磁化电感、定转子漏磁电感和磁化率等。经过验证,定子电阻只有达到特定的值才能加强同步能力,高磁化率可以减少目标转子电阻,磁化电感、定转子漏磁电感可以增大目标转子电阻。也有一些其他的因素会影响LSPMSM的起动性能,比如端环、鼠笼条、转子磁路的拓扑结构等[27,35]。

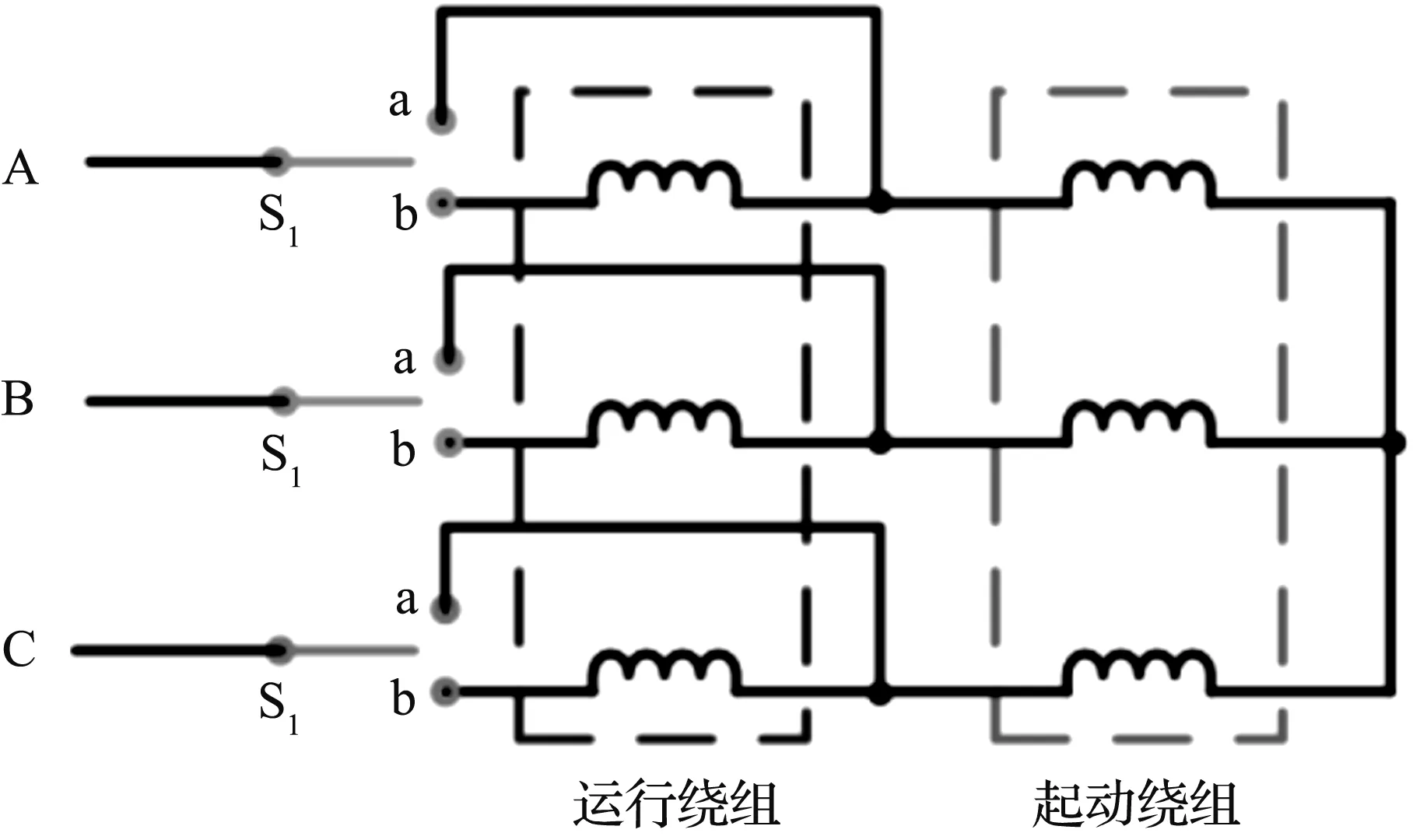

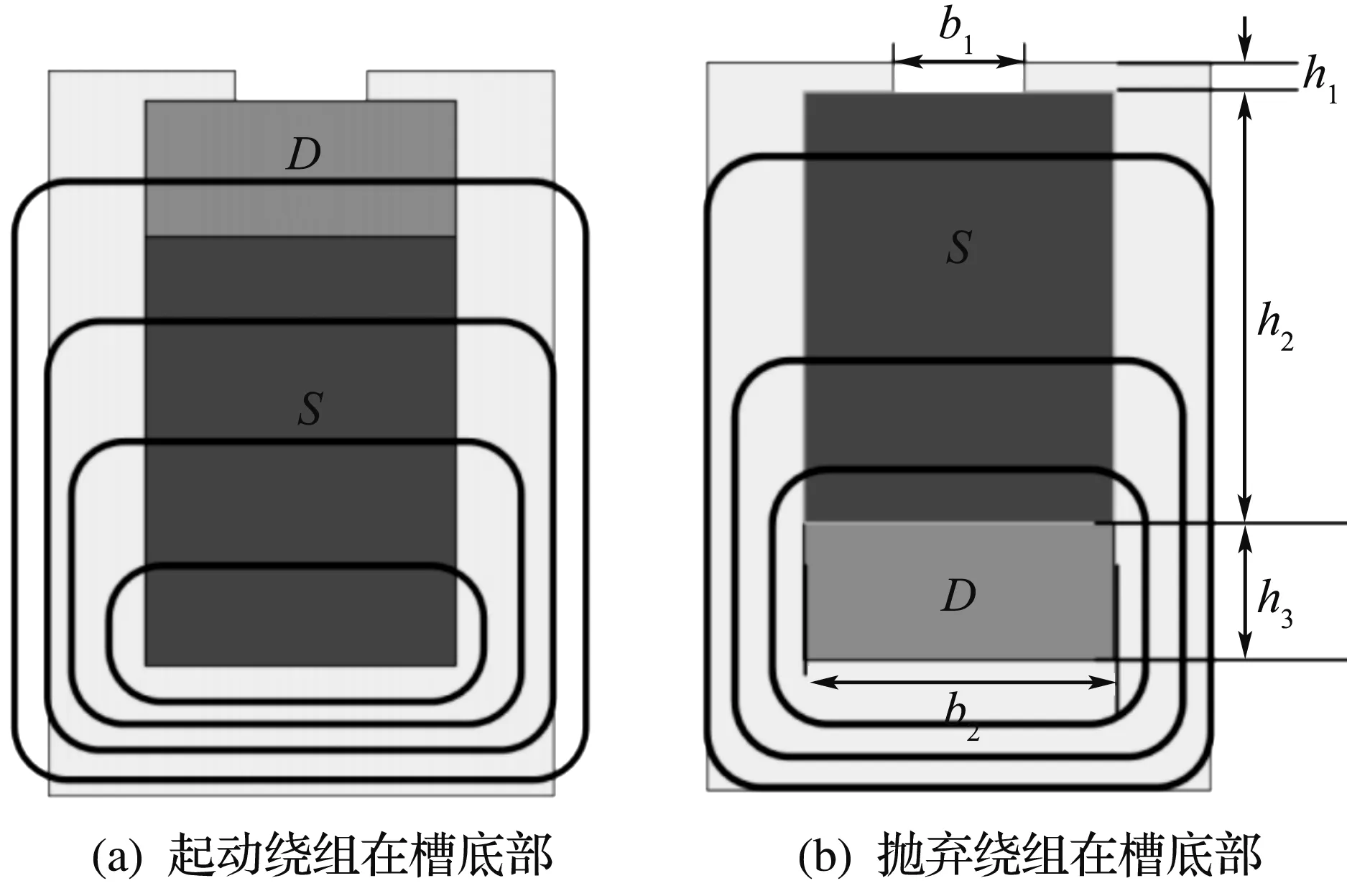

4) 变匝数技术

当提高起动转矩时,转子电阻、凸极率和反电动势应该被设计得比较小,但会导致稳态性能下降。因此,变匝数技术[36]被提出用于平衡起动转矩和稳态性能。变匝绕组连接电路如图14所示,在起动过程中,双掷开关接近于a,拥有更少的匝数。当永磁同步电机锁定在同步能力下,双掷开关接近于b,恢复之前的匝数。绕组的分布如图15所示,当起动绕组置于槽的顶部时,变匝绕组产生的特定磁导槽势非常小。但小的漏磁电感也对稳态性能有积极的效果,所以绕组的分布应该选择图14的b位置。

图14 变匝绕组连接电路

图15 抛弃绕组和起动绕组的不同分布

5) 其他优化技术

Palangar等[27]综述了其他起动性能优化方法,比如空间谐波的影响、优化斜槽角度、磁化电感技术等。

2.2.2 同步能力优化

电动机能否达到同步转速,与电动机的负载转矩、牵入同步时的脉动转矩和系统(包括电动机和负载)转动惯量有关,也与电动机平均转矩-转速特性曲线在接近同步转速时的坡度有关。Wymeerschl等[37]讨论了具有同步能力的3个参数:参数、临界负载转矩、系统惯量。电压和转子电阻会极大影响起动转矩、最低起动转矩和同步能力;反电动势是由绕组的数量、绕组的分布和剩磁所决定的,对电机的同步能力具有积极的影响,但会造成在低速时起动失败。当起动转矩很低时,电机在低速时未能同步的几率是很高的。起动转矩会因电阻的增大而增大,所以当电阻足够高,能够补偿起动转矩时,电阻的减少会提高负载转矩和系统惯量。

转子电阻值不会影响LSPMSM稳态性能,但会极大影响瞬态性能。转子电阻能够改善同步性能,相对较大的转子电阻更利于起动性能改善。但是,转子电阻增长并不会一直加强起动性能。研究表明,转子电阻最佳值可以实现电机最佳起动性能。Isfahani等[34]推导出转子电阻最佳值公式。研究表明,特定的定子电阻值和增长的磁导率能够减少最佳值转子电阻,不断增长的定转子漏磁电感和磁化电感也可以增加最佳值转子电阻,从而达到最佳起动性能。

Jedryczka等[38]通过以效率、功率因数和起动转矩为目标函数,使用智能优化算法对转子条进行优化。对于优化前后转子条横截面形状(图16),可以提高LSPMSM的同步能力,并且在原始的负载惯量下增长75%,电机也能成功起动,并且稳态性能也没有下降。

图16 异步起动永磁同步电机的铜条

2.3 稳态性能优化

对LSPMSM的稳态特性研究相对集中在效率与功率因数、转矩脉动方面。

2.3.1 效率与功率因数方面

损耗主要包括定子铁心损耗、转子铁心损耗、永磁体涡流损耗等。Jia等[39]通过研究铁芯损耗在空间离散密度的非线性损耗,得到只有涡流损耗密度分布的不同。将气隙磁通进行傅里叶展开,计算涡流损耗的谐波分析得出槽的谐波场对铁心损耗有极大的影响。Jian等[40]研究铁心损耗、转子铜损与电压、负载条件的关系,表明在空载条件下,当电压升高时,铁心损耗也会增长,但转子铜损会先下降再升高。在额定电压条件下,当负载增长时,铁心损耗会保持不变,但转子铜损是空载条件的4倍。安忠良等[41]对LSPMSM铁心损耗与结构件损耗进行了分析,得出适用于LSPMSM的齿部与轭部修正系数。

通过优化永磁体配置可以有效提升效率和功率因数。Sarac[42]使用遗传算法,对电机转子设计的三个变量参数进行优化,即永磁体厚度、永磁体形状、永磁体跨度,通过优化选取使齿槽转矩最小值的参数。由于对永磁体参数做优化,总体损耗有所减少,功率因数也有所改善。Knypnskil等[43]使用群狼算法,对于转子结构四个参数进行了优化:永磁体宽度、永磁体厚度、相对跨度、间隙深度。以功率因数和效率为目标的优化函数,经过多次迭代,有效提高电机的功率因数和效率。

2.3.2 转矩脉动方面

齿槽转矩会降低转矩质量并且影响电机的光滑运行,产生振荡和机器噪声。通常削弱齿槽转矩方法有:优化极弧系数和设计分数槽绕组[44]。

1) 优化极弧系数

齿槽转矩对永磁极弧系数的改变是极为敏感的,所以极弧系数的范围应该选择尽可能的小。Yang等[45]发现极弧系数与齿槽转矩的关系,并且推导出极弧系数的可行范围,使用改进的区域削去法和有限元理论的组合优化极弧系数的最佳值,达到齿槽转矩的最小值。

2) 设计分数槽绕组

Zhang等[46]推导出齿槽转矩呈周期性变化,而周期性的数量取决于极数、定子槽数和转子槽数的组合。当周期性越多时,齿槽转矩的幅值越小。随即提出每相每极槽数小于1的新型转子结构具有良好的起动和运行性能。相比于传统LSPMSM电机,齿槽转矩得到削弱,改善了磁场波形,增加了绕组利用率。

3 LSPMSM研究展望

未来,LSPMSM设计既要保证有良好的起动品质,在较宽负载范围内均可保持较高的力矩指标,又要保证有较强的运行可靠性,还要尽量控制成本。这些要求对设计而言都是互相矛盾、互相影响和互相制约的,在设计上能够达到上述要求,必须创新设计理论,今后研究应致力于以下几个方面:

1) 生态化优化设计方面。稀土永磁材料是不可再生资源,LSPMSM设计在降低损耗、减少材料使用、减少温升,以及起动、同步性统一优化等方面尚缺少研究,需要发展全性能设计与优化技术。

2) 结构设计方面。通过创新转子磁路结构合理设计,可以实现对磁阻转矩的充分利用,进一步达到电机输出效率最大化。

3) 热问题设计方面。LSPMSM温升问题研究相对较少。热性能问题会引发永磁体退磁问题,严重影响电机性能,甚至造成电机故障。当温度上升时,铁心损耗、永磁体损耗也会不同程度上升。因此,热问题分析在LSPMSM上尤为重要,目前尚缺少足够研究。

4) 专业化应用研究方面。例如,双极式转子结构LSPMSM主要应用于双转速或多速的场合,如风扇、压缩机等。根据具体应用场合,LSPMSM转子拓扑结构创新设计将会更加有针对性。

4 结 论

LSPMSM主要应用于水泵、风机等领域,也有适用于其他双转速场合(如空调、冷却器)。笔者对LSPMSM基本结构、优化设计现状进行了阐述,聚焦于LSPMSM设计流程、转子拓扑结构、转子结构刚强度、临界转速、起动性能、同步能力优化,以及效率和功率因数、齿槽转矩等方面。立足于LSPMSM的发展现状,指出了LSPMSM未来在生态化设计、结构设计、热设计和专业化设计等方向上需要进一步深入研究。目前,LSPMSM仍然存在设计难点,如同时获得高起动性能和牵入同步能力的设计方法还有待进一步提升。