降低交付钢棒客户质量投诉DPPM的实践研究

于雷等/中国运载火箭技术研究院

钢棒是航天各型号通用性最强的原材料之一,广泛应用于航天产品结构件、气密件及发动机等重要部位。若钢棒原材料存在质量隐患,在前端检测验收中无法排除并传递到后续加工装配环节,导致涉及面广、处理难度大,从而影响型号研制生产的质量、进度和成本。

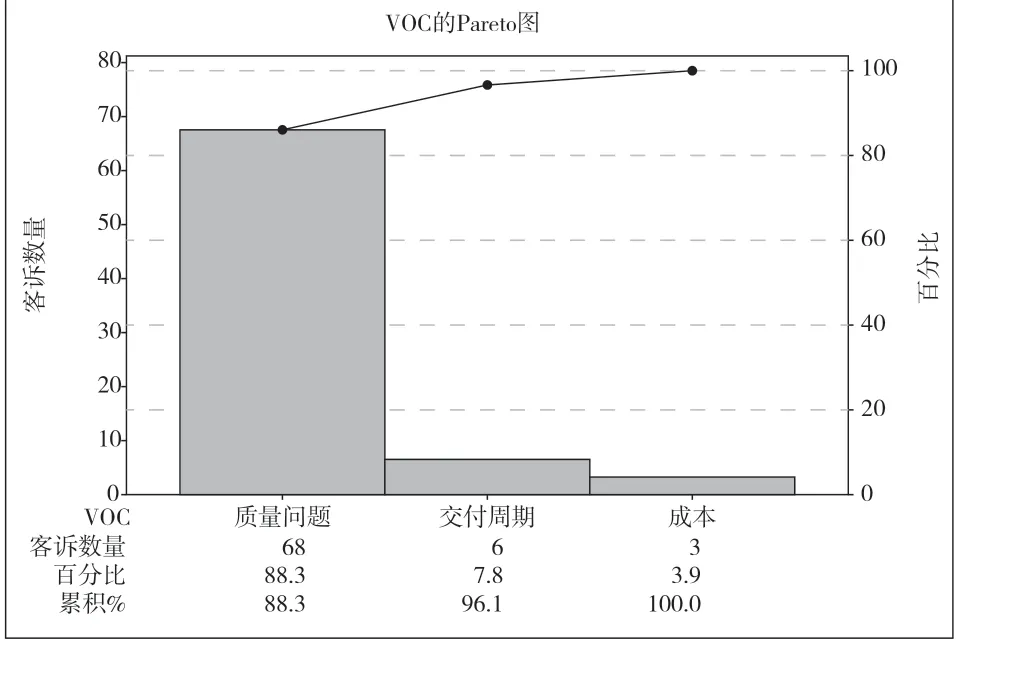

近年来,航天产品用钢棒质量问题频频发生,投诉情况居高不下,给航天型号研制工作及靶场发射任务造成严重影响。因此,笔者对近几年用户投诉钢棒问题进行统计见图1,发现与质量问题相关的投诉反馈占主要部分,亟待解决;其他问题为交付周期过长或成本高,占比较小。

图1 客户投诉情况统计

一、 定义阶段

质量投诉DPPM 是每百万交付钢棒量中的客户质量投诉点数。

1.一是项目研究指标(Y)的定义及分解

质量投诉DPPM 作为本项目的研究指标,具体定义为:=质量投诉DPPM =(月份质量问题反馈数量/月份交付钢棒总量)*1000000。

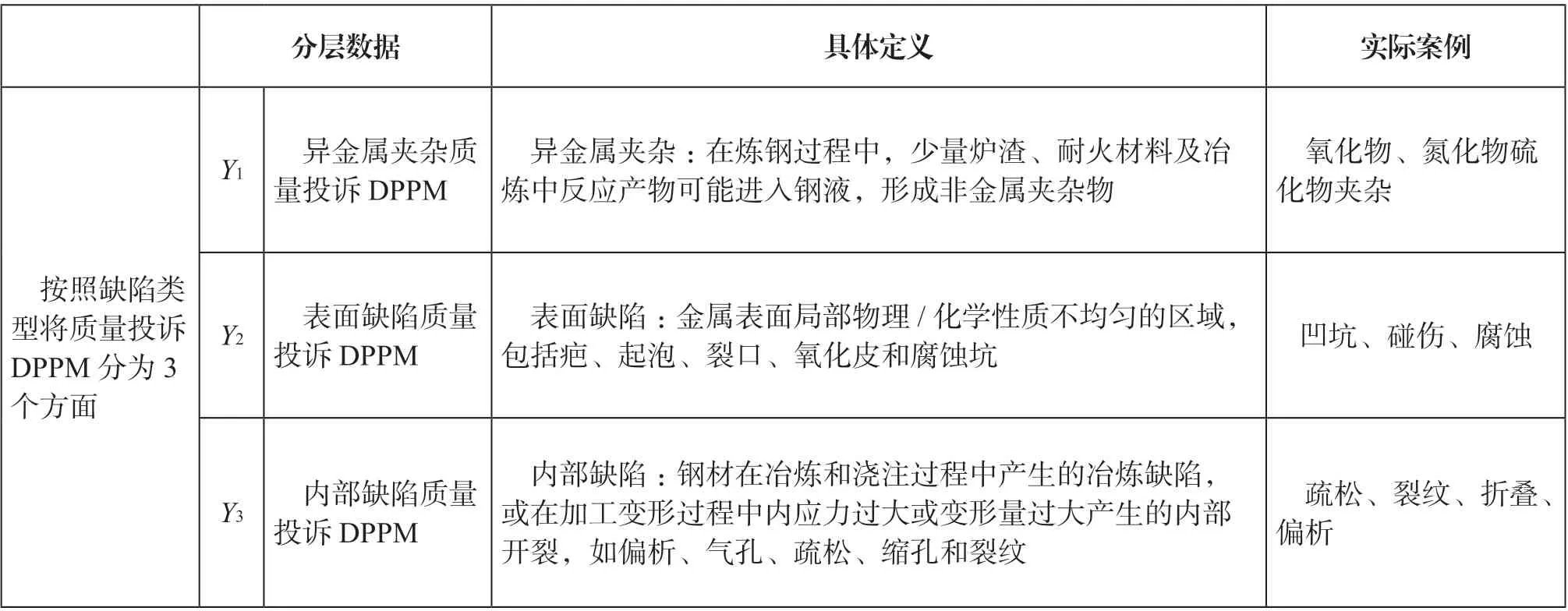

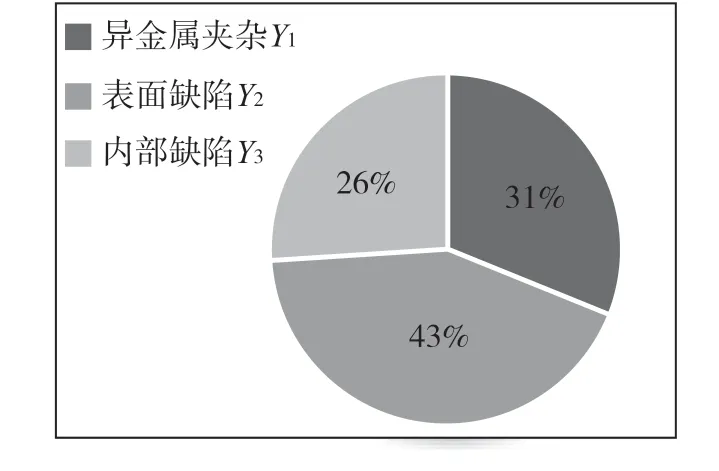

对交付钢棒质量问题进行分类统计,所占比率如图2 所示。按照不同缺陷种类的统计情况,总体质量投诉DPPM 分为异金属夹杂、表面缺陷、内部缺陷3 种情况(见表1)。

表1 总体质量投诉DPPM的分解情况

图2 质量投诉情况具体问题统计

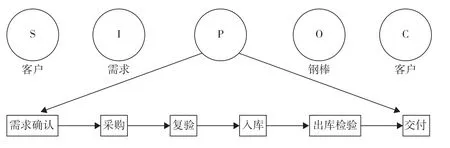

2.SIPOC 流程分析

对单位内部业务流程进行全面梳理,绘制交付钢棒的SIPOC 流程,如图3 所示。通过不同职能部门对图中每一个环节的关键性进行审定打分,最终 “复验”和“出库检验”2 个环节分值最高,为关键控制环节,针对这2 个环节采取控制措施,可在短期内实现改善,从源头减低交付钢棒的质量投诉DPPM。

图3 SIPOC图

二、测量阶段

1.测量系统分析

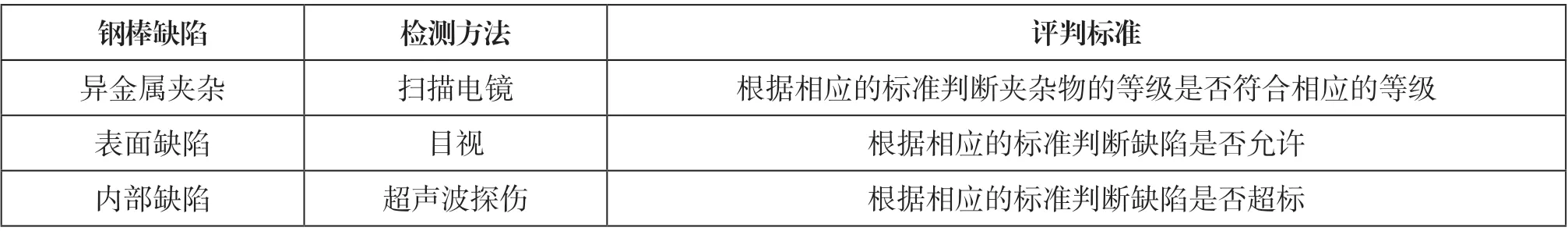

测量系统是数据统计的基础,测量系统的准确性与否关乎整个项目数据的准确性与合理性,所以需要对项目展开测量系统的分析工作,检测方法见表2。

表2 钢棒质量保障检测方法

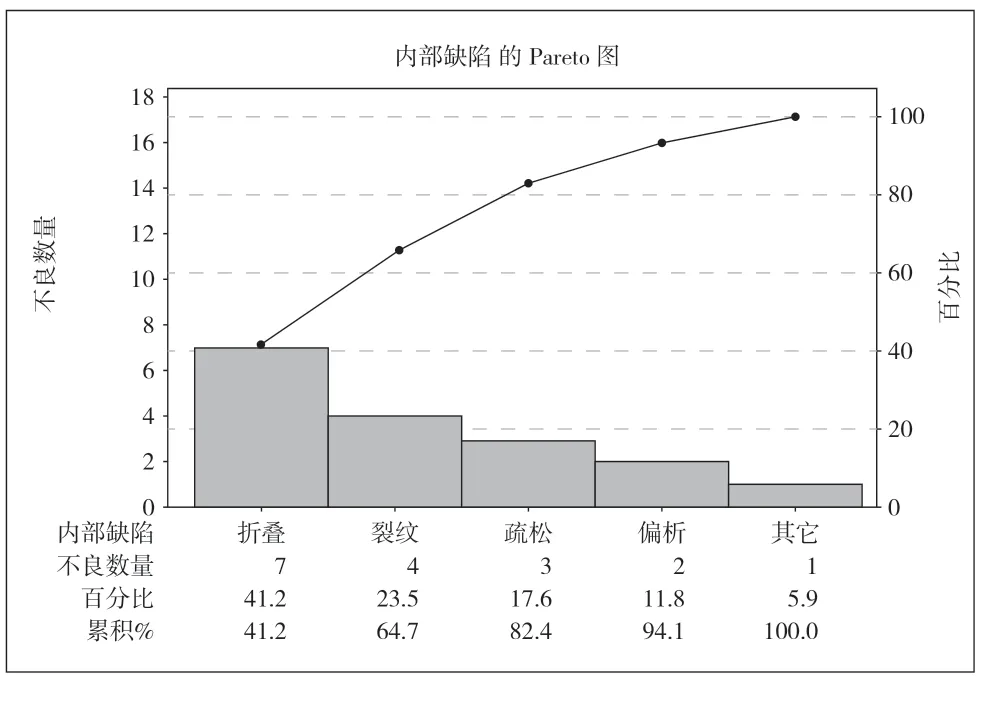

根据检测方法及缺陷类型,对3 个分层数据制定合适的测量系统分析,得出实验结果,并对实验结果进行属性一致性分析,试验分析如表3 所示。

表3 测量系统分析结果

在异金属夹杂质量投诉DPPM 及内部缺陷质量投诉DPPM 测量系统的属性一致性分析中,检验员自身、每个检验员与标准、检验员之间及所有检验员与标准的评估一致性均符合要求(≥90%),测量系统合格且数据有效,可以进行后续分析;表面缺陷质量投诉DPPM 测量系统属性一致性分析结果显示各方面评估一致性均≤90%,测量系统不合格,在开展其它研究工作之前,需先对测量系统进行改进。

因此,项目组针对表面缺陷质量投诉DPPM的测量系统迅速开展工作,制定相应改善策略。针对表面检测制定相应标准谱图,供检验员进行比对分析,对标准谱图升级为物流中心验收标准,固化成果;开展对专职检验员的培训工作,对各种表面缺陷知识及金属材料基础知识进行详细讲解,对检验图谱的使用进行培训,以提高检验员自身技术能力,保障后续测量系统的准确性。

经过改善措施后,表面缺陷质量投诉DPPM测量系统进行属性一致性分析,检验员自身、每个检验员与标准、检验员之间及所有检验员与标准的评估一致性均已符合要求(≥90%),测量系统合格,后续数据统计有效,可进行下一步分析工作。

2.能力与现状分析

对各分层数据进行深入分析,确定影响Y 值的具体变量。异金属夹杂质量问题的影响变量有氧化物夹杂、氮化物夹杂、硫化物夹杂、磷化物夹杂等,对数据进行柏拉图分析显示,前3 项为重点改善对象,具体异金属统计情况如图4 所示。

图4 异金属夹杂柏拉图

表面缺陷质量问题的影响变量有凹坑、磕伤、腐蚀、尺寸不合格等,对数据进行柏拉图分析显示,选取前3 项为重点改善对象,具体缺陷统计情况如图5 所示。

图5 表面缺陷柏拉图

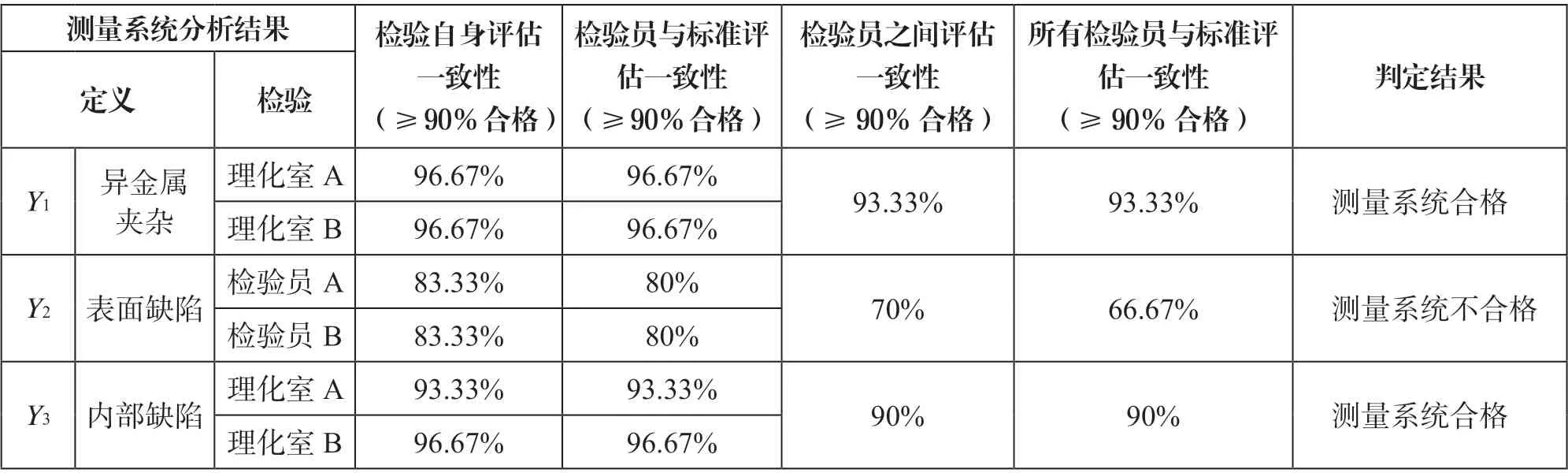

内部缺陷质量问题的影响变量有氧折叠、裂纹、疏松、偏析等,对数据进行柏拉图分析显示,选取前3 项为重点改善对象,具体缺陷统计情况如图6 所示。

图6 内部缺陷柏拉图

三、分析阶段

通过对近年钢棒质量问题进行全面梳理和深度剖析,总结钢棒的共性质量问题或重复性质量问题,分析其原因,摸清影响因子并寻找关键因子。

1.流程分析

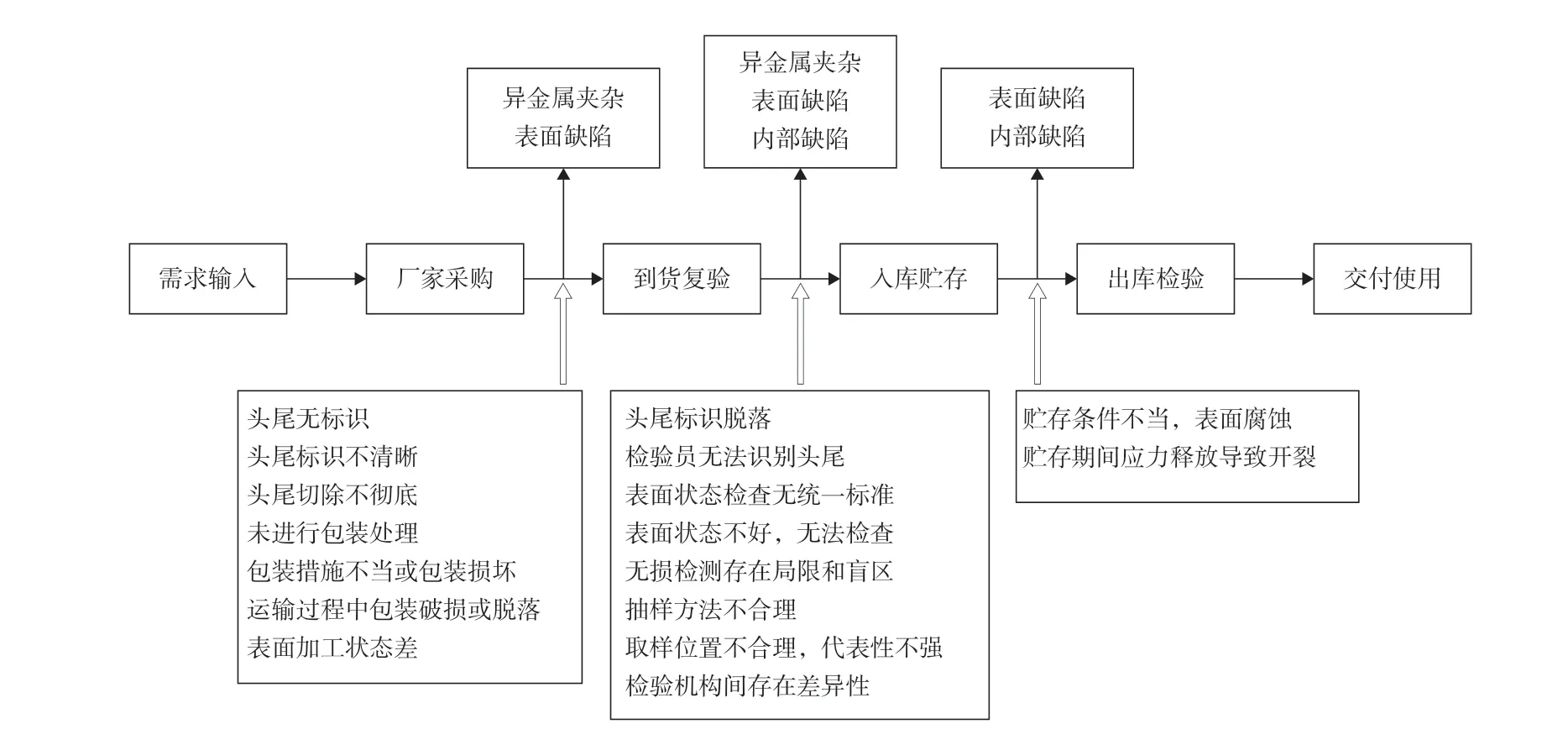

钢棒从采购到交付使用所经历的流程如图7 所示。通过对大量记录数据分析可知,钢棒质量问题出现在厂家生产、到货复验和入库贮存阶段。

图7 钢棒交付流程

钢棒质量问题主要产生在生产过程、到货复验和入库贮存阶段(见表4),生产过程是控制钢棒质量的源头,物流中心到货复验阶段是控制钢棒质量问题出现的重要关卡。

表4 钢棒质量问题的来源

2.C&E 矩阵分析

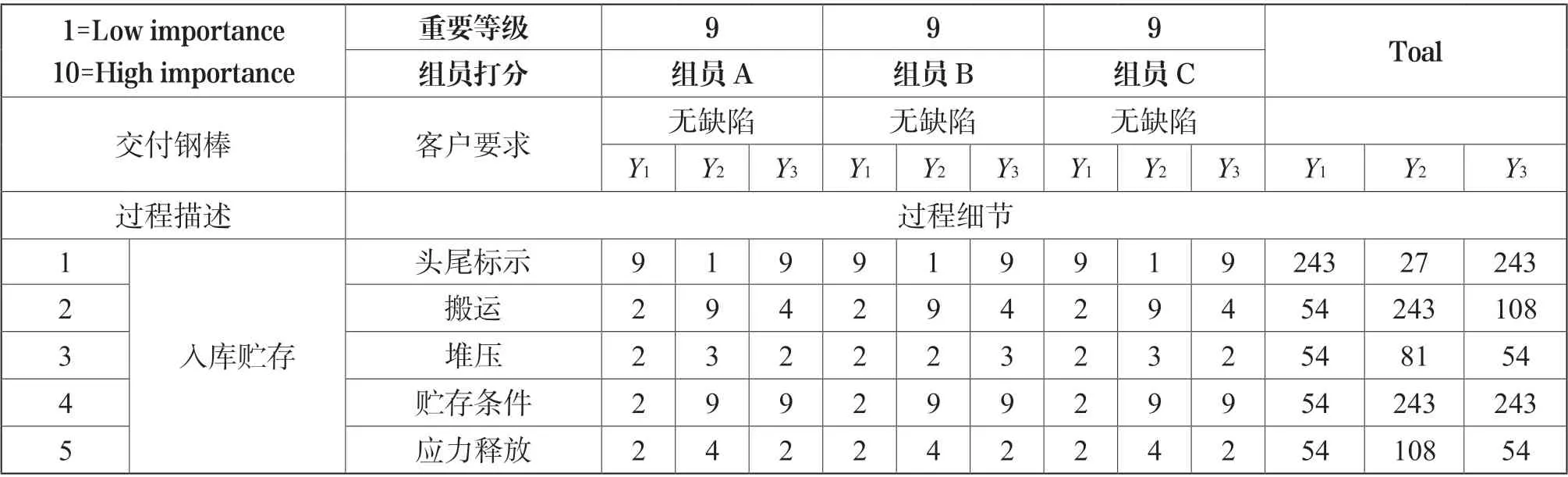

表5 是3 位不同岗位专家依据钢厂生产过程相关细节的重要性对质量问题的打分表。从表中可知,头尾标示、头尾切除、包装和表面状态对客户非常重要。表6 是3 位不同岗位专家依据到货复验过程相关细节的重要性对质量问题的打分表。从表中可知,头尾标示、表面状态、无损检测对客户非常重要。表7 是3 位不同岗位专家依据入库贮存阶段相关细节的重要性对质量问题的打分表。从表中可知,头尾标示、搬运、贮存条件对客户非常重要。

表5 厂家生产阶段矩阵表

表6 到货复验阶段矩阵表

表7 入库贮存阶段矩阵表

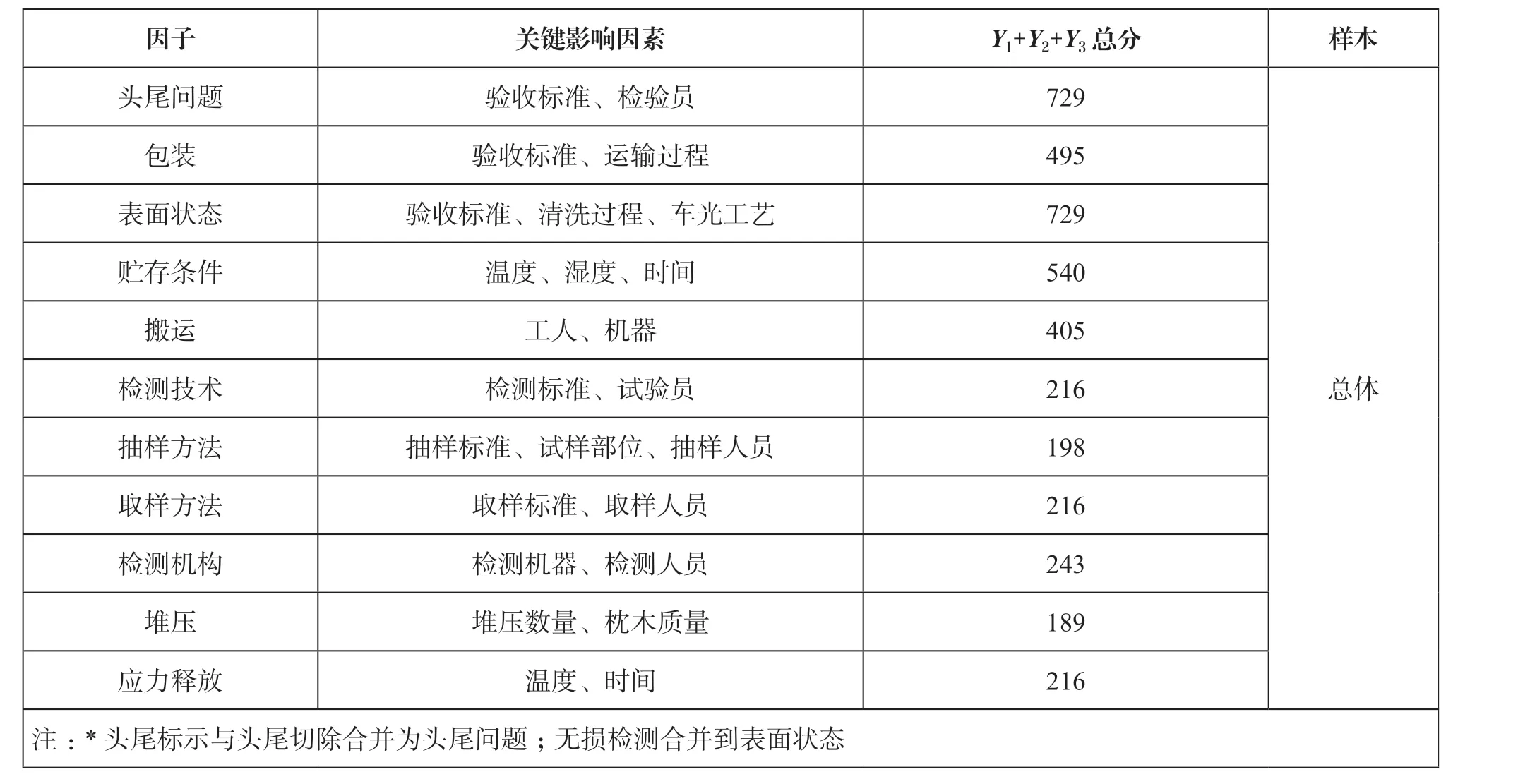

3. 关键因子分析

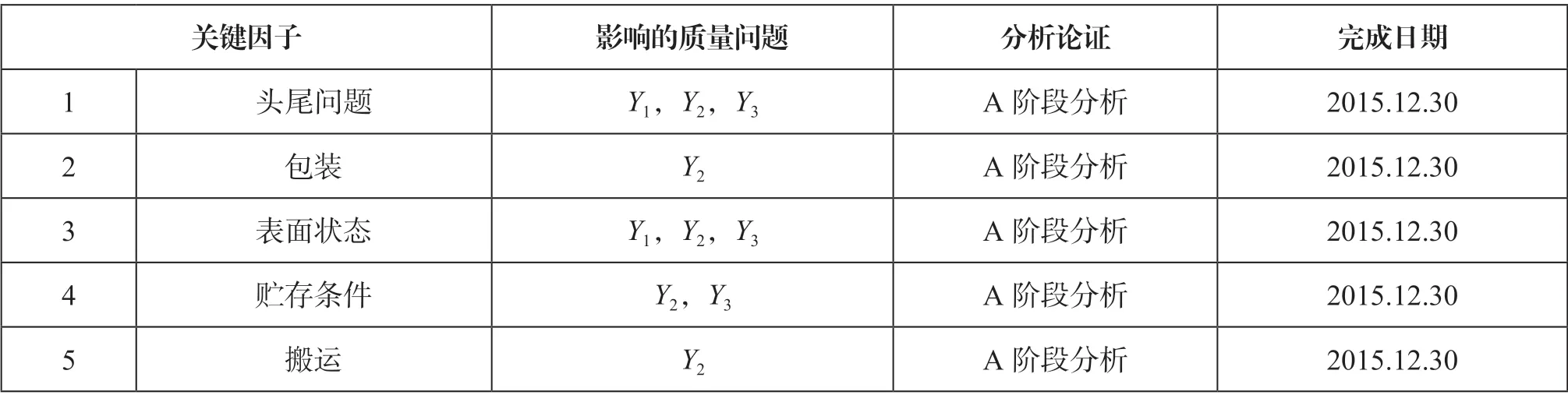

不同因子的关键影响因素和它们对影响钢棒质量问题的平均总分的统计见表8。对过程因子进行柏拉图分析,如图8 所示。头尾问题、表面状态、贮存条件、包装、搬运等5 项的重要性比较显著。将这5 项作为关键因子作为重点进行改善,表9 是关键因子对影响钢棒质量问题的关系。

表8 过程因子的分析

图8 过程因子柏拉图分析

表9 质量问题与关键因子的关系

四、改善阶段

1.改善计划

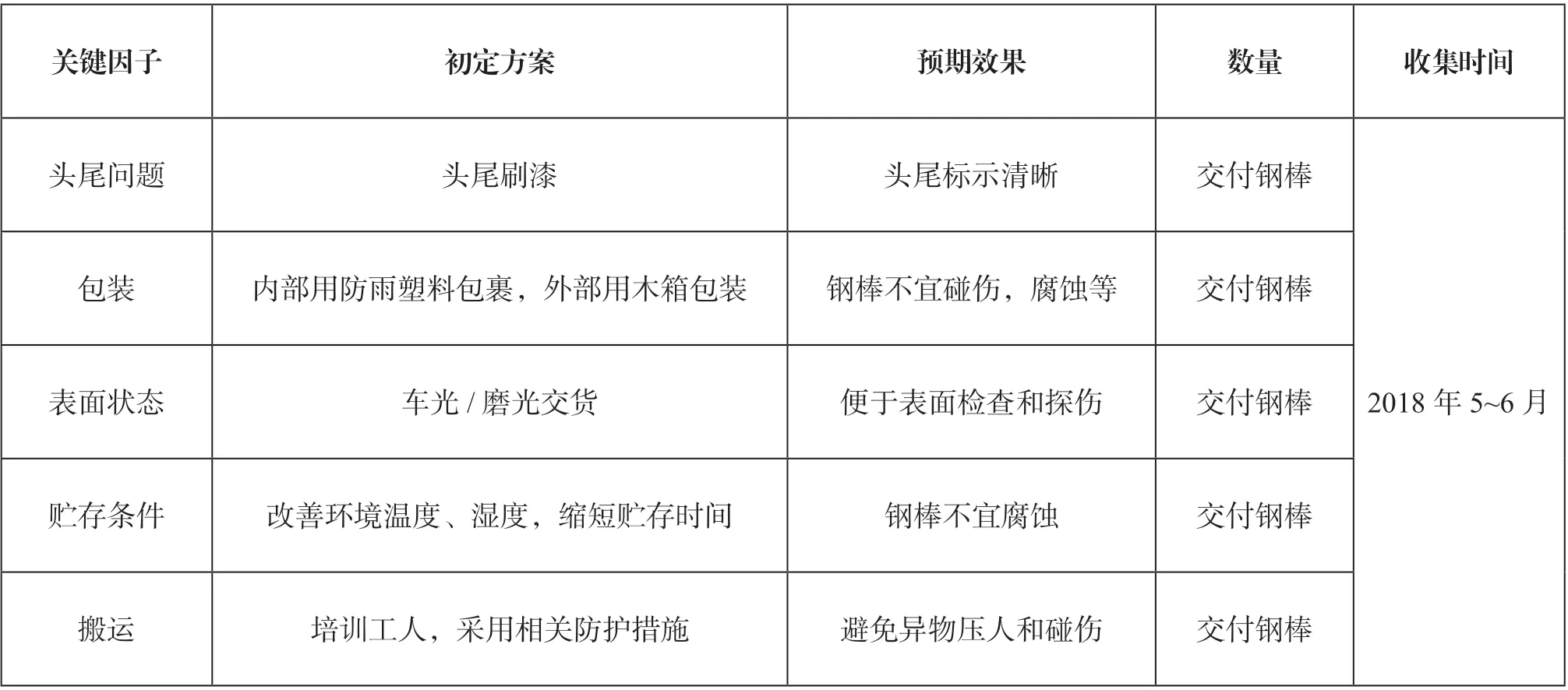

在相关部门的配合下,对5 个关键过程作为重点改善对象,并作出了改善计划(见表10)。

表10 改善计划表

2.改善关键因子

(1)改善头尾问题

一般存在头尾无标识、头尾标识不清晰、头尾切除不彻底、标示脱落、检验员无法识别头尾等问题。钢棒的头尾问题较为明显、复杂。生产过程中,若不切除头尾重熔会影响后期钢棒的生产质量;交付过程中,头尾不清晰会影响后期钢棒的使用。对头尾采用不同改善方法进行双比率分析,P 值小于0.05,表明头尾刷漆比头尾打钢印改善效果显著。

通过本项目的研究实施,掌握了六西格玛工具应用的基本方法,系统地对钢棒的生产过程、到货复验过程以及贮存阶段存在的问题进行分析改善,并做出控制预防。项目成果已成功应用于钢棒产品的质量保证工作,显著地提高了型号用钢棒的质量可靠性水平,确保了钢棒质量满足型号使用要求,保障了航天各型号的研制和批生产任务的顺利进行,经济、社会效益显著。此项目成果中涉及的分析思路、方法及控制措施可以有效地推广在军工领域其他物资质量保证单位,为其提高钢棒质量管控能力提供有力的支撑。

(2)改善包装

钢棒到货时经常发现包装措施不当,一方面不利于钢棒的卸载,另一方面会产生碰伤、腐蚀等缺陷。对包装采用不同改善方法进行单比率分析。

(3)改善表面状态

钢棒表面的油污、氧化皮等异物不仅影响钢棒表面的检验,而且还会影响超声波探伤。对表面状态采用不同改善方法进行双比率分析,P 值小于0.05,表明表面车光比表面清晰改善效果明显显著。

(4)改善贮存条件

贮存条件改善前的钢棒存放在露天库,不但会受到雨水和大气的腐蚀,还会因为温度的变化发生内应力的改变。对贮存条件采用不同改善方法进行单比率分析,P 值表明结果具有统计显著性。单比率分析结果可知有95%的信心,Y、Y的质量问题投诉率的可能性低于35%。

(5)改善搬运

在搬运过程中经常会碰伤钢棒或让异物压入钢棒,严重时会导致钢棒产生微裂纹。对搬运采用不同改善方法进行单比率分析,P 值表明结果具有统计显著性。单比率分析结果可知有95%的信心,、的质量问题投诉率的可能性低于35%。

3.改善效果验证

2018 年1 月开始逐步实施5 项改善措施,改善措施于4 月底均已落实,因此效果将针对改善后的现状进行检验分析,并对异金属夹杂、表面缺陷、内部缺陷等质量问题实施检验。表11 是2018 年1~6 月份钢棒质量问题统计。采用相关措施后,总体质量投诉率已达到目标值并接近极限值。

表11 2018年1~6月份钢棒质量问题统计

通过对5 个关键因子进行改善,钢棒质量问题总体质量投诉DPPM 和、、的质量投诉DPPM 均到达预期效果。

(1)准确地识别出钢棒生产、验收过程中的质量控制关键点,提出了针对性的管控措施,显著地减少了钢棒质量问题的发生数量,提升了研究院型号用钢棒的质量保障能力。

(2)推进了研究院型号用钢棒质量管控的精细化水平,使得在型号用钢棒的质量管控能力方面,处于行业内绝对领先地位。

(3)创造性地制定了钢棒头尾管理规则,统一规范了各个钢棒生产厂家的头尾管理规则,降低了钢棒验收工作难度、强度,节省了大量的人力和物力,确保了钢棒验收检测的有效性,有效地避免了“错漏检”问题的发生。

(4)实现了将型号用钢棒产品质量控制点前移至生产厂家的目标,为避免研究院型号用钢棒质量问题的发生奠定了坚实的基础,为其它种类原材料的质量管控工作树立了榜样。

(5)制定了钢棒质量管控标准,弥补了现行的国军标、国标等标准无法满足型号质量要求的不足。

通过本项目的研究实施,掌握了六西格玛工具应用的基本方法,系统地对钢棒的生产过程、到货复验过程以及贮存阶段存在的问题进行分析改善,并做出控制预防。项目成果已成功应用于钢棒产品的质量保证工作,显著地提高了型号用钢棒的质量可靠性水平,确保了钢棒质量满足型号使用要求,保障了航天各型号的研制和批生产任务的顺利进行,经济、社会效益显著。此项目成果中涉及的分析思路、方法及控制措施可以有效地推广在军工领域其他物资质量保证单位,为其提高钢棒质量管控能力提供有力的支撑。