陶粒混凝土的配合比设计及力学性能研究

李腾飞 LI Teng-fei;张丽娟 ZHANG Li-juan;阮铂淮 RUAN Bo-huai;朱怀 ZHU Huai;王志 WANG Zhi

(郑州大学力学与安全工程学院,郑州 450001)

0 引言

随着基本建设的推进和生活设施的扩充,世界各国对水泥混凝土的需求不断增加。据不完全统计,21世纪前世界水泥产量就已超过13亿t,折合混凝土不少于40亿m3,2020年我国的混凝土年用量达到了28.99亿m3,较上一年同比增长5.47%。一直以来,传统混凝土原材料的开采和生产不仅对环境资源造成消耗,也增加了污染物质排放。中国每年的砂石用量高达200亿吨左右,砂石来源于对山石和河道的大量挖掘,给环境资源造成了不可恢复的损害。而建筑行业是全球第三大碳排放部门,每年全球的水泥需求会产生约占排放总量5%的二氧化碳。面对这种日益增加的环境压力,用可再生混凝土代替传统水泥混凝土进行使用,可以减少建筑行业对天然砂石等自然资源的需求和依赖,对环境保护、实现经济社会的可持续发展具有重要意义。

陶粒混凝土是目前使用较为广泛的可再生混凝土,在建筑行业、桥梁工程、铁路工程和水利工程有着广泛的发展前景。陶粒混凝土是指以陶粒作为粗骨料替代天然石子配制而成的表面密度小于1950kg/m3的混凝土。在美国、挪威、日本等国家,陶粒混凝土常作为大型建筑和桥梁结构混凝土。此外,轻质陶粒混凝土可用于桥改造工程和装配式钢结构外挂板的制备。目前很多学者对陶粒混凝土的微观结构、力学性能进行研究,并分析不同配合比设计及制备条件对其结构和性能的影响。陶粒混凝土具有轻质高强,抗冻性强,良好的热工性能以及优良的保温性能,可以用于装配式建筑工程中的非承重轻质外围护结构板的制备。传统的陶粒混凝土以河砂为细骨料,经过不同的配合比设计,其体积密度通常在1700~1900kg/m3之间。本文对轻质陶粒混凝土的配合比设计进行研究,以制备出抗压强度高于20MPa,体积密度小于1600kg/m3的轻质陶粒混凝土,以推进陶粒混凝土在墙体材料中应用。

1 实验方案

1.1 实验材料

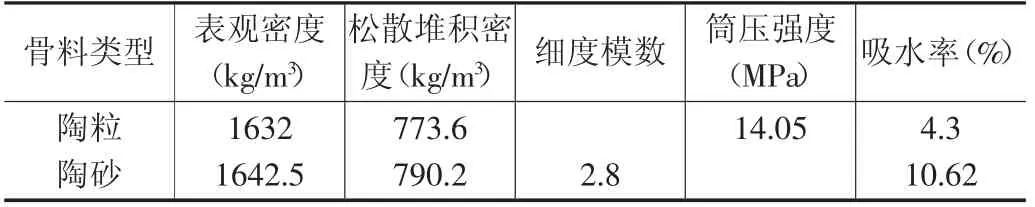

水泥:郑州天瑞集团42.5普通硅酸盐水泥,28天抗压强度为44.8MPa。添加粉煤灰为胶凝材料,用量为胶凝材料的10%。粗细骨料分别为陶粒和陶砂,其性能指标如下表1所示。减水剂为减水率为27%的聚羧酸减水剂,用含量为水泥含量的1%。

表1 再生骨料的材料性质

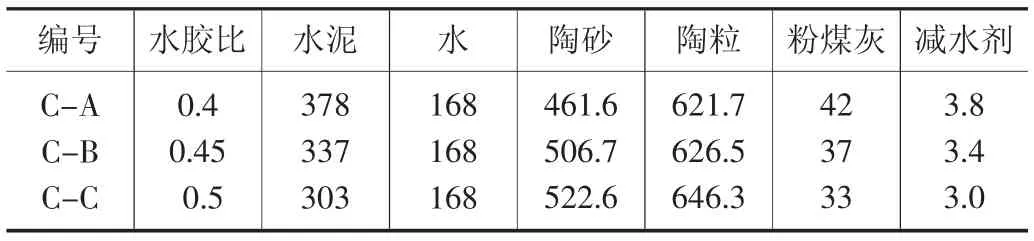

1.2 配合比设计

基于《普通混凝土配合比设计规程》(JGJ55-2011)和《轻骨料混凝土应用技术标准》(JGJ/T12-2019),目标抗压强度的标准值为20MPa,单方用水量选取168kg/m3,水胶比选取0.40,0.45,0.50,体积砂率选取为50%。采用绝对体积法进行配合比计算。陶粒混凝土的配合比设计见表2。

表2 轻质陶粒混凝土配合比设计(kg/m3)

1.3 试验方法

将水胶比按照从小到大的顺序分为A、B、C三组,每组分别浇筑12个100×100×100mm的标准立方体试块。高强轻骨料混凝土体积密度测试按照《轻骨料混凝土技术规程》(JGJ51-2002)进行,浇筑后置于室内静置养护1天后,脱去模具进行称重,然后将混凝土试块放入标准养护室内进行养护。混凝土力学性能按照《混凝土力学性能试验方法标准》(GB/T50081-2019)进行测试,分别测试混凝土3天和7天的抗压和劈拉强度。试验结果如表3所示。

表3 再生混凝土体积密度、抗压强度和劈拉强度

2 实验结果分析

2.1 体积密度

基于《轻骨料混凝土应用技术标准》(JGJ/T 12-2019)中的绝对体积法,选取三种不同的水胶比进行陶粒混凝土配合比的设计,其体积密度都在1650kg/m3以下。由表3的试验数据可见:A组陶粒混凝土的体积密度整体要大于B组和C组陶粒混凝土的体积密度,而B组与C组的整体体积密度差异不大。

A组陶粒混凝土的体积密度较大是因为其水胶比较小,以为陶粒,陶砂的体积密度要小于胶凝材料的体积密度,所以水胶比越小,相同的体积下胶凝材料的用量较多,陶粒混凝土的体积密度应该越大。B组的整体体积密度和C组的整体体积密度相差不大,其原因可能是由于陶粒的压碎指标大、孔隙率和吸水率高,导致陶粒混凝土集料之间存在孔隙,混凝土在搅拌过程中,会带入一些气泡,导致陶粒混凝土的体积增大,因此会使混凝土的体积密度减小并影响陶粒混凝土的强度和抗渗性能。C组的水胶比较大,在硬化水泥浆体中将会存在较多的自由水去填补孔隙,而自由水在失去时不会造成体积的变化。所以B组陶粒混凝土的体积密度大致上呈现出与C组的体积密度相当。

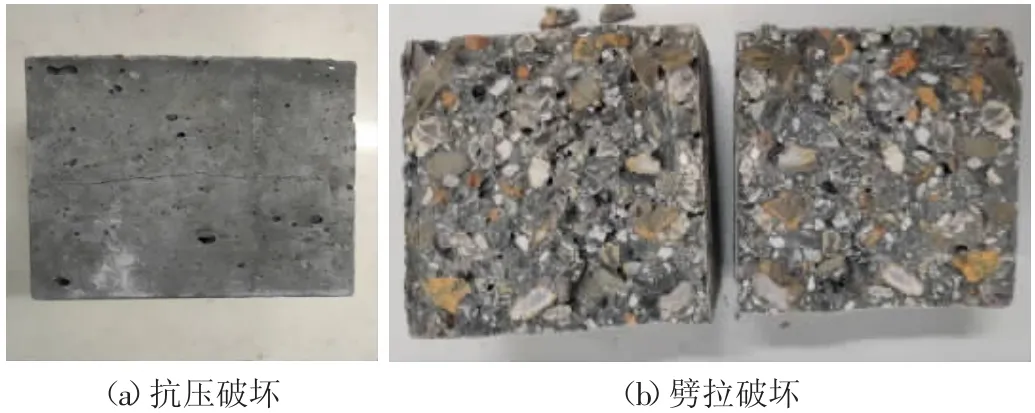

2.2 破坏形态

对于陶粒混凝土,由于其内部结构和强度形成机理等与普通混凝土不同,因此其破坏形态也有自身特点。陶粒混凝土是由于内部陶粒破坏而最终导致陶粒混凝土的破坏。由于陶粒的弹性模量较低,受压时,不断积聚能量,当内部陶粒开始破坏时,积聚的能量大量释放,陶粒混凝土破坏呈现脆性破坏特征。其典型的破坏形态如图1(a)所示。试块的表面存在裂缝,但表面较为完成,并没有碎渣掉落,也没有出现试块破碎的情况。图1(b)为陶粒混凝土典型的劈拉破坏图片,试件破坏后完全裂成两半,断口非常平整,可以看到裂缝贯通整个劈拉面,劈拉断裂线上可以看到陶粒粗骨料被切为两半。同时,从图片中可以看出陶粒混凝土中存在着大量孔隙。这是由于陶粒表观密度小,搅拌和试块振捣中已造成骨料上浮,引入大量的气泡,造成混凝土内部存在较多孔洞。

图1 陶粒混凝土典型破坏形态

2.3 抗压强度

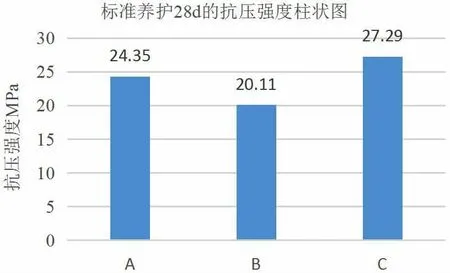

根据表3中陶粒混凝土3天和28天抗压强度试验结果,3种系列下混凝土抗压强度3天和28天抗压强度分别如图2和图3所示。

图2 3天龄期抗压强度

图3 28天龄期的抗压强度

由图2可见,在标准养护3天后其抗压强度大都在15-17MPa之间,最高可达17.86MPa,标准养护28d后,其抗压强度大都在20MPa以上,最高可达28.02MPa。在B组标准养护3天后抗压强度的数据中,3号试件的抗压强度为9.56MPa,与其他试件存在差异,其可能拌合物振捣时集料与水泥浆体未充分的黏结在一起,由于页岩陶粒的体积密度较轻,大部分的水泥浆体下沉,集料之间存在较多的孔隙,导致其抗压强度偏低。

由图3可见,在标准养护28d后,3组陶粒混凝土的抗压强度的平均值都达到了20MPa。以0.45的水胶比设计出的陶粒混凝土的抗压强度最低,以0.40的水胶比设计出的陶粒混凝土的抗压强度居中,以0.50的水胶比设计出的陶粒混凝土的抗压强度最高。水灰比大,拌合物的工作性能较好,但是混凝土硬化后,试块中多余的水分残留在混凝土内部形成气泡,或者蒸发后在试块表面形成气孔,从而在混凝土的内部及表面形成孔隙,这会降低混凝土抵抗外力的能力。水灰比过小时,拌和物工作性能较差,从而使混凝土中出现较多的孔洞,抗压强度反而有所降低。与普通混凝土相比,陶粒的掺入使得混凝土内部骨料与水泥石的界面区得到改善,骨料与基体的显微硬度更为接近,弹性更为协调;当砂浆强度较低时,陶粒周围增强的界面区以及与砂浆较为良好的弹性协调在一定程度上弥补了陶粒自身对混凝土强度的不利影响,混凝土破坏主要取决于砂浆强度,但当砂浆强度较高时,低强度的陶粒会在一定程度上会降低混凝土的强度。

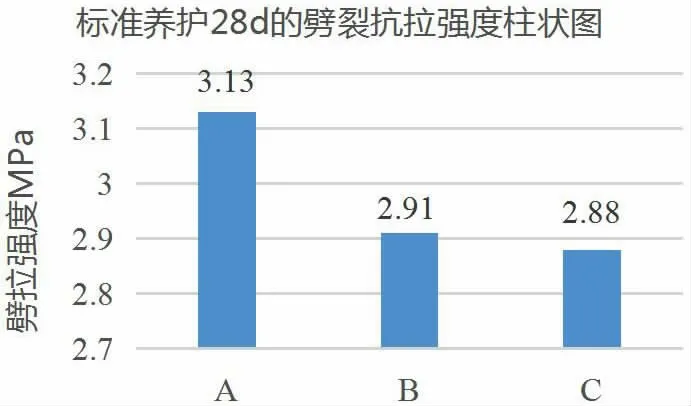

2.4 劈拉强度

由图4、图5的可知,在标准养护3天后其劈拉强度大都在0.8-1.2MPa之间,最高可达1.26MPa,标准养护28d后,其抗拉强度大都在3.0MPa以上,最高可达4.07MPa。其中C组的劈裂抗拉强度最大,A组的劈裂抗拉强度居中,B组的劈裂抗拉强度最小。本文陶粒混凝土劈拉强度约为其抗压强度的1/16-1/10,这个关系与普通混凝土基本一致。混凝土的抗拉强度取决于骨料和硬化水泥浆的抗拉强度,尤其是骨料与硬化水泥浆二者界面上的粘结强度,陶粒表面与水泥砂浆的粘结强度低于天然骨料混凝土,所以其抗拉强度通常也低于天然粗骨料混凝土抗拉强度。另一方面,本文使用了陶砂作为细骨料,陶砂强度也低于普通砂浆强度,陶砂砂浆与骨料颗粒的粘结力也要低,会进一步降低陶粒混凝土的抗拉强度。此外,在陶粒混凝土劈拉破坏实验中,抗拉破坏一般会贯穿全部接触面的较大骨料颗粒,而在普通混凝土中这种现象仅产生于强度很高的混凝土中。这也是造成本文中陶粒混凝土的劈拉强度与水胶比关系不大的主要原因。

图4 3天龄期的劈拉强度

图5 28天龄期的劈拉强度

3 结论

以页岩陶粒和陶砂为基本原料,按照不同的配合比设计制备出了轻质陶粒混凝土,并对其体积密度,抗压强度,劈裂抗拉强度进行试验研究,试验结果表明:

①使用陶粒和陶砂做粗细骨料,以0.40,0.45,0.50三种不同的水胶比,制备出自重低于1600kg/m3,抗压强度27.29MPa,劈拉强度为3.13MPa的陶粒混凝土。达到了对陶粒混凝土进行减重的目的,实现了陶粒混凝土的轻质化。

②由于陶粒混凝土破坏主要是骨料陶粒的破坏,水胶比对其影响不大,水胶比较大时,陶粒混凝土的工作性能越好,0.50的水胶比设计出的轻质陶粒混凝土的抗压强度和劈拉强度均高于其它两组混凝土。