BP神经网络和Duffing系统结合的超声导波管道检测研究

饶子玉 RAO Zi-yu;武静 WU Jing

(①青海大学土木工程学院,西宁 810016;②东莞理工学院,东莞 523808)

0 引言

作为一种新兴的无损检测技术检技术,超声导波检测可以实现对管道损伤的无损检测,由于能量集中、沿传播路径衰减小的特性,超声导波在钢管中传播的距离较长,能完整携带钢杆的检测信息[1]。本文使用Hanning窗调制10周期导波信号作为激励信号,传播并采集回波信号后进行小波包分解[2,3],得到小波包能谱,利用混沌检测系统中的Duffing系统得出回波信号相应的Lyapunov指数曲线,通过Lyapunov指数曲线的突变区域识别小缺陷的回波信号,将其与时频域提取到的其他特征量输入BP网络进行训练,对缺陷的超声信号特征与图像形态特征进行数据融合,训练后的神经网络实现缺陷分类的识别。

1 数值模拟

本文选取管道超声导波检测中常用的经Hanning窗调制出的10周期导波信号用于激发管道内L(0,2)模态导波[4]。频散曲线如图1所示,其中L表示轴对称纵向模态,F表示弯曲模态。

图1 管道应力波的群速度频散曲线

本文选取60kHz~105kHz中心频率信号作为管道的待检测信号。表达式为:

式中:n为选用的单音频数目,ωc=2πfc,fc为信号的中心频率。

用有限元软件Abaqus动态求解方法的显示动力学模拟超声导波在钢管各损伤工况下的传播情况,选取的钢管模型为管长2m,外径50.8mm,壁厚1mm的钢管,其材料属性中密度ρ=7850kg/m3,弹性模量E=200GPa,泊松比v=0.3。钢管缺陷设置为凹陷、裂纹、孔洞三种常见类别,在保证端面回波与缺陷回波不重叠的前提下,分别将缺陷中心设置于管道不同位置,即距离钢管端头的0.5m、0.75m、1.0m处。图2为有限元缺陷设置。

图2 三类缺陷设置

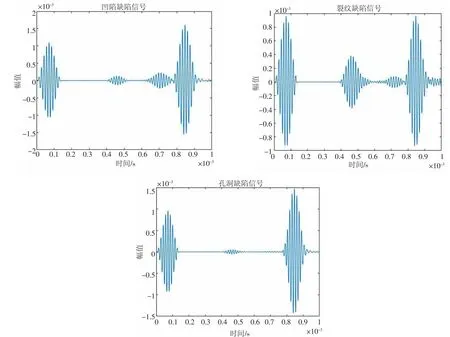

截取到的三种回波信号如图3。

从图3可看出,不同缺陷类别对应的时域导波图像,导波的频散特性对缺陷识别造成了一定的影响,本文借助神经网络的非线性映射能力对接收信号进行有效识别。

图3 三类缺陷回波信号

2 缺陷特征选取

选取中心频率为60kHz~105kHz的激发信号,每5kHz的步长进行采集,在其中随机选取凹陷60组、裂纹90组、孔洞90组,端面数据10组,共计250组信号作为样本。由于超声导波在管道中传播时不可避免的频散现象以及噪音的影响,缺陷回波的定性特征并无法用肉眼判断,在输入神经网络前需要进行恰当的信号处理以及特征提取,在此选用三类特征:

①小波分析(Wavelet Analysis),也叫小波变换,是有限长度或者快速衰减的小母波经由平移、缩放等转换任意小波变换的基函数集合,是一种局部化的时频分析方法。小波变换的时频域的面积一般固定但形状可变,时频窗窗口宽度随频率变化,频率增高宽度变窄,小波变化分为两个类别:离散小波变换和连续小波变换[6],图4为三层小波分解。

图4 三层小波的分解

本文主要进行小波能量值的提取,其中单个信号得到8个小波系数能量值。

②提取时域信号中的10个时域内图像特征值[7]如表1。

表1 时域图像特征

③本文选用Duffing系统中的基于分维数的时移窗检测方法,将待测信号经由时移窗函数扫描并输入Duffing系统,计算得到分维数曲线,定义分维数曲线上幅值不为2的时刻为缺陷存在时刻。选取最大截面损失率为6.52%的管道正中孔洞损伤工况,采集95kHz与135kHz中心频率信号激励下的信号回波进行初步滤波,滤波波形与原始波形叠加如图5的(a)、(c)所示,为避免波的传播过程中所遇到的噪音干扰以及频散现象影响损伤检测精确度,将回波信号进行滤波后输入Duffing系统中得到分维数指标如图5的(b)、(d)。

图5 导波信号与分维数

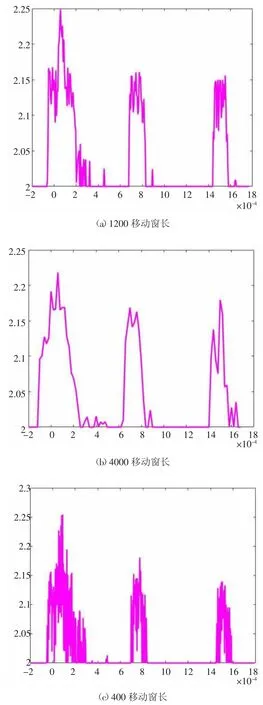

在分维数曲线中,移动窗函数的移动间隔和窗长度是两个关键参数。图6为三种不同窗长对应的分维数曲线图。

图6 三种窗长对应的分维数曲线图

选取移动窗长参数为4000绘制分维数曲线,记录分维数曲线中分维数不为2的时间长度、包络面积、损伤部分对应的不为2曲线长度作为三个混沌指标特征值,将上述三类特征值中的8个小波系数能量值、10个时域内图像特征值、3个混沌指标特征值组合得到一个21维向量k1,k1和其对应的目标向量一起作为BP神经网络的输入数据集。为验证分维数特征的加入对损伤识别的准确度有提升,取8个小波系数能量值、10个时域内图像特征值组合得到一个18维向量k2作为对照组进行验证。

3 缺陷识别算法

本文采用MATLAB神经网络工具箱建立一个三层的BP神经网络作为缺陷识别的处理单元。根据输入神经网络的信号特征向量,确定输入层为3个节点,中间层神经元个数为12个;根据识别缺陷特征的个数,确定输出层节点数为3个[9]。神经网络训练分为两组进行,第一组输入为小波能量值、时域参数、分维数组成的21维k1向量,第二组对照组为小波能量值、时域参数组成的18维k2向量,输出3维向量,该三个节点分别对应裂纹孔洞以及凹陷损伤,识别为1,未能识别为0,其中输出[0,0,0]代表识别结果为无损伤的完好管道,输出[1,0,0]代表识别结果为裂纹管道,输出[0,1,0]代表识别结果为孔洞损伤,输出[0,0,1]代表识别结果为凹陷损伤。实际分类识别时,采用与标准识别结果进行作差比较,绝对值最小的节点为最终识别结果。例如输出结果为[0.96,2.15,1.12],输出结果与[1,1,1]作差取绝对值得[0.04,0.15,0.12],识别结果可认定为凹陷[9]。同样本库采用21维k1向量作为输入时分类准确率达到94%左右,采用18维k2作为输入时分类准确率在87%左右。

可判断为识别程度正确,式中y是目标输出,yˉ是实际输出。为进一步对比损伤识别效果,不仅需要综合评定三类缺陷的分类,同时需要针对不同损伤类别单独统计,损伤测试样本为130个,表2为测试统计结果。

表2 加入分维数前后的测试统计结果

经统计,选取21维k1向量作为输入时分类准确率达到91.85%左右,采用18维k2作为输入时分类准确率在86.35%左右,为方便对比两种数据集训练效果,图7为输入分维数前后的三类缺陷识别准确率对比,可以看出本方法采用的Duffing系统结合BP神经网络对于缺陷识别准确率有一定的提升。

图7 两种数据及k1、k2准确率对比

4 结论

①本文在60kHz~105kHz中心频率下激励轴对称纵向模态导波对钢管周向裂纹、径向孔洞、凹陷进行检测。实验表明随着缺陷增大,缺陷回波的幅值也明显增大。

②本文设计了一种基于BP神经网络的钢管损伤识别算法,训练结果表明,在已有的有限元模拟实验样本下,加入混沌指标特征值后分类准确率有明显提升。相较传统特征选取方法,对有限元模拟所设缺陷的整体识别正确率由86.35%提升至91.85%,对钢管中的周向裂纹、径向孔洞、凹陷问类问题有较好分辨能力。