EPR堆型核电厂HK厂房吊车现场使用阶段安装

郭士芳 GUO Shi-fang;肖铁山 XIAO Tie-shan

(中国核工业二三建设有限公司,嘉兴 314001)

0 引言

台山EPR堆型核电站是中国首个也是唯一一座EPR堆型核电站,是全球单机容量最大,175万千瓦级的压水堆核电站,是目前世界上最先进的三代核电项目之一。EPR堆型核电站具有工期短、工程量大、技术新、要求高等特点,且没有已经建成的EPR电站作为参考。HK厂房吊车作为核燃料厂房唯一的一台大件吊装设备,对核燃料厂房内设备的引入起着至关重要的作用。HK厂房吊车由吊车轨道和吊车本体两大部分组成,其施工工期长,施工风险大,技术要求相对较高。

本文从HK厂房吊车轨道安装和HK厂房吊车本体就位两个方面进行描述,分析了施工关键环节的技术要点控制方法,提出了施工中存在的问题并找出解决措施,对施工过程中的相应质量风险进行了分析。本文对后继EPR堆型核电站HK厂房吊车的施工有一定的指导意义,其他堆型核电厂HK厂房吊车的安装也可参考借鉴[3]。

1 HK厂房吊车概述

1.1 HK厂房吊车的功能

HK厂房吊车的主要功能体现在两个阶段:现场安装阶段和核级使用阶段。

现场安装阶段:用于核燃料厂房主要设备的安装及各种材料的吊运,其中包括水下燃料储存格架、新燃料升降机、燃料输送系统、乏燃料桥式吊车、水池钢衬里、水闸门等。

核级使用阶段:引入新燃料组件容器,操作燃料组件抓具抓取燃料组件,操作旋转水闸门等。

1.2 HK厂房吊车的组成

EPR堆型核电厂HK厂房吊车和其他堆型核电厂HK厂房吊车相比体积较大,安装精度提高,需要安装的部件数量多重量大,相对来说,EPR堆型核电厂HK厂房吊车安装难度更大。

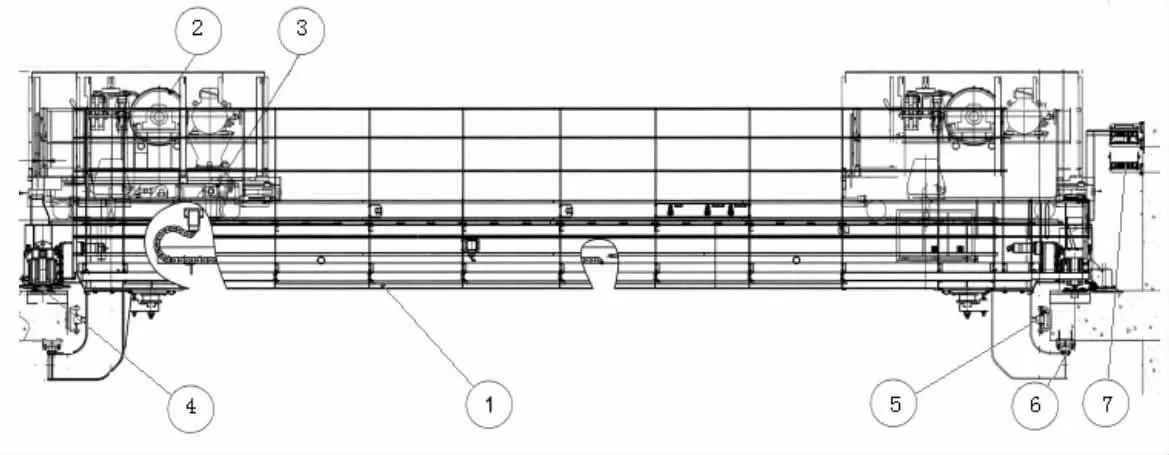

HK厂房吊车位于核燃料厂房27.7m平台,最大起重量为23t,外形尺寸约17.3m×5.8m×3.6m(加上防倾翻装置高约4.9m),它是由吊车轨道和吊车本体两大部分组成。HK厂房吊车轨道由运行轨道、抗震导轨、防倾翻装置轨道、电缆链系统等组成,HK厂房吊车由HK厂房吊车桥架、HK厂房吊车小车和提升机构组成。HK厂房吊车总体结构示意图见图1[1]。

图1 HK厂房吊车总体结构示意图

1.3 HK厂房吊车安装概述

HK厂房吊车现场使用阶段的安装分为两个阶段:HK厂房吊车轨道的安装、HK厂房吊车本体安装。

HK厂房吊车安装的主要工序:运行轨道的安装—抗震导轨的安装—防倾翻装置轨道的安装—电缆链系统的安装—HK厂房吊车桥架就位—HK厂房吊车小车就位—电气连接等。其中在HK厂房吊车轨道安装阶段,运行轨道、抗震导轨、防倾翻装置轨道以及电缆链系统的安装不分先后顺序,也可以同时安装。

2 HK厂房吊车现场使用阶段的安装

2.1 HK厂房吊车安装工艺关键点

2.1.1 HK厂房吊车轨道整体结构复杂

EPR堆型核电厂一期工程HK厂房吊车轨道的整体结构复杂,部件多,两侧轨道结构相同。抗震导轨位于承轨梁的侧面,防倾翻装置轨道位于承轨梁的底面,导致轨道部件安装时没有支撑面;两条轨道锚固支撑结构数量多达170块,位于侧面的抗震导轨锚固支撑结构重量为54.5kg;抗震导轨和防倾翻装置轨道安装时没有吊车可用,现场采用拉倒链的方法将轨道部件提升及就位,增加了安装的风险与难度。

2.1.2 预埋结构特殊,超差处理难度大

①HK厂房吊车运行轨道的预埋件是由352根M24×370mm的螺杆组成,螺杆之间的距离为300±5mm,预埋螺杆数量众多,单个固定和定位处理难度大,在一次灌浆时容易造成螺杆移位,导致最终位置不满足要求。

EPR核电厂HK厂房吊车运行轨道预埋螺杆预埋时为了防止螺杆预埋之后位置超差,在螺杆预埋时用运行轨道的支撑板作为模版,首先将预埋螺杆安装固定在支撑板上,调整螺杆伸出轨道支撑板的长度,将轨道支撑板就位在设计位置上,对运行轨道进行初步的调整(运行轨道在供货时已经组装在支撑板上),待运行轨道标高、位置度满足要求后进行灌浆。这样既保证了预埋螺杆的位置要求,也使得运行轨道的调整更加快捷方便。

②HK厂房吊车轨道的承梁为混凝土结构,导向轨侧从墙面上悬臂伸出1.3m,承重轨侧悬臂伸出1.5m,进行浇筑时承梁下沉的风险较大。

ERP堆型核电厂土建施工单位对HK厂房吊车承梁进行混凝土浇筑时因搭设的模板较薄,导致模板因混凝土挤压变形较大,同时模板因重力作用下沉,最终导致承梁上的预埋板位置超差严重,最大超差量达到40mm,已经远远不能满足抗震导轨和防倾翻装置轨道标高和直线度的要求。

运行轨道标高要求为全长27785±10mm,±2mm/2000mm,为了使抗震导轨和防倾翻装置轨道的安装精度满足要求,运行轨道的标高在设计允许的范围内下调了8mm即27.777mm;另外两条轨道的标高以运行轨道上表面的标高为基准,在进行预埋板验收时其标高也相应降低8mm;同时由于锚固支撑结构为内圈焊接,焊接面较小,在满足锚固支撑结构焊接的前提下,预埋板的位置度可接受;其余不满足以上条件的预埋板,土建施工单位则重新进行预埋,使其满足两条轨道的安装精度要求。

2.1.3 轨道安装精度高

HK厂房吊车运行轨道标高要求为全长±2mm/2000mm,直线度全长±3mm、±1mm/2000mm;抗震导轨上表面标高±2mm/2000mm,直线度要求为±1mm,相对于运行轨道导向轨轴线的平行度要求为±1mm[2]。

轨道安装精度较高,安装时需要用连接螺栓和调整顶丝对轨道的标高、直线度等进行反复调整测量,测量人员全程跟踪,及时对轨道进行测量调整。

2.1.4 焊接量大,焊接需要预热和后热,焊接后处理困难

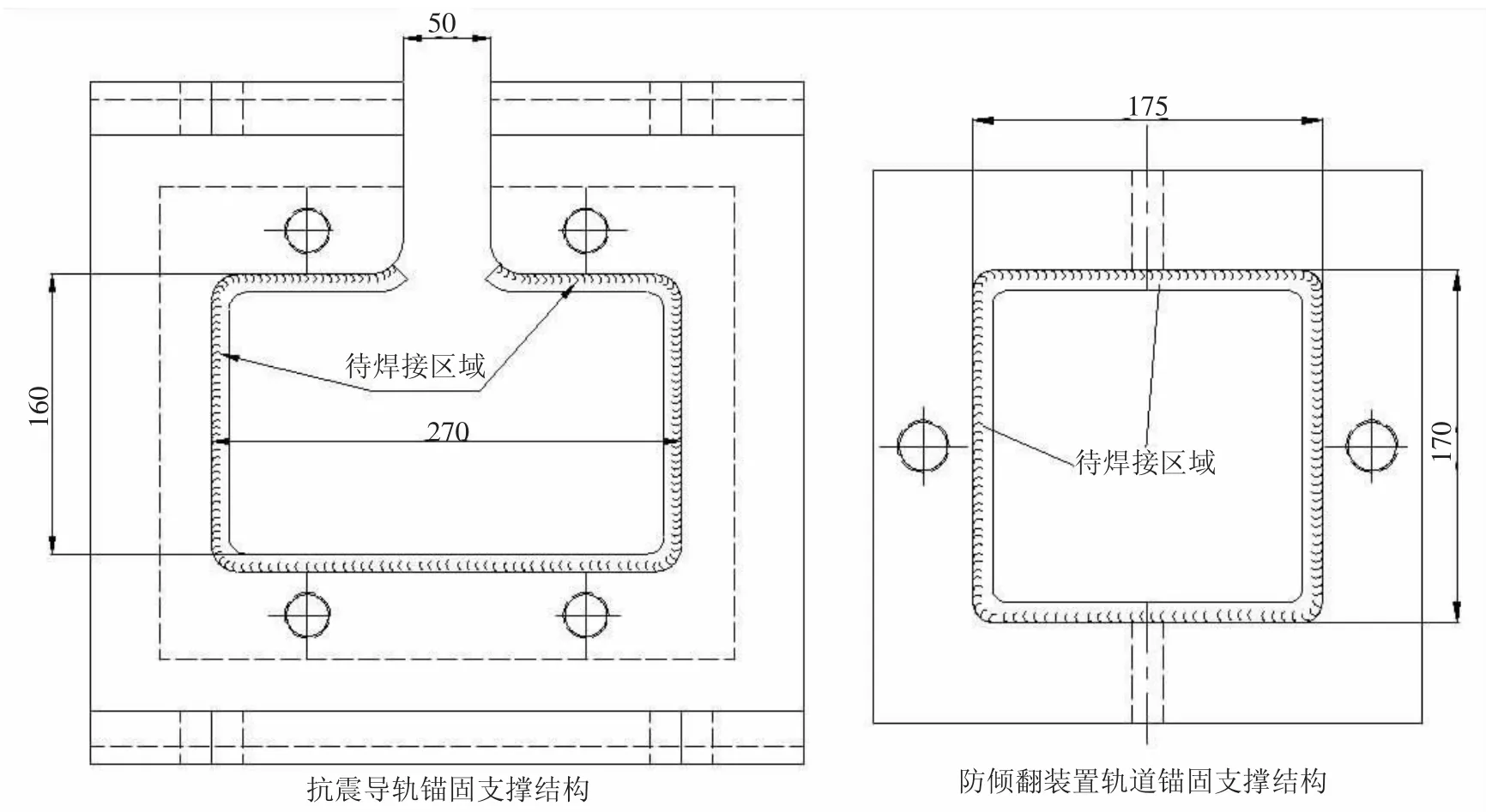

HK厂房吊车抗震导轨有84块锚固支撑结构,防倾翻装置轨道有86块锚固支撑结构,这些锚固支撑结构均为环状,需要在环内进行焊接,见图2;抗震导轨锚固支撑结构在焊接时需要预热和后热,预热温度≥125°。

图2 锚固支撑结构示意图

两条轨道的锚固支撑结构数量多,焊接量大,且全部为手工焊,焊接工期较长,焊接时的预热和后热增加了焊接的工期;抗震导轨的锚固支撑结构重量达54.5kg,且下方没有固定的支撑结构,增加了焊接的难度;焊接完成后的无损检测需要对焊缝进行打磨处理,而内部环状结构空间小增加了打磨的难度。

EPR堆型核电现场用倒链和吊装带将锚固支撑结构提升至安装位置,调整位置度后点焊固定,点焊时要尽量多的增加焊点使其能够承受锚固支撑结构的重量;焊缝打磨时使用ϕ125mm的砂轮片,小心操作避免对锚固支撑结构造成损伤,对于内侧拐角砂轮片无法操作区域则采用直磨机进行打磨操作。

2.1.5 HK厂房吊车轨道均需进行二次灌浆

EPR堆型核电厂HK厂房吊车轨道的二次灌浆分两个阶段进行:待轨道就位好之后进行调整,满足标高、直线度、水平度、跨距等的要求后将轨道固定好拧紧螺母进行第一阶段的二次灌浆;之后检查轨道参数若不符合要求再次进行调整,待轨道参数满足要求后进行第二阶段的二次灌浆;此次灌浆后轨道将无法再进行调整,所以一定要控制好轨道各项技术参数。

抗震导轨和防倾翻装置轨道的二次灌浆一次完成,轨道参数调整后之后即可进行。

HK厂房吊车轨道二次灌浆的高度有要求:运行轨道第一阶段的二次灌浆高度在运行轨道支撑板下方约50mm处,第二阶段的二次灌浆高度和轨道支撑板保持一致或略低于轨道支撑板上表面;抗震导轨和防倾翻装置轨道灌浆时高度不能超过轨道底板但要高于轨道底板的下表面。灌浆时也要注意对轨道的保护,避免敲击、碰撞以及污染轨道。

2.1.6 运行轨道安装完成后即就位HK厂房吊车桥架及小车

EPR堆型核电厂HK厂房吊车安装时为了土建核燃料厂房封顶重大里程碑的实现,在运行轨道安装完成后即将吊车桥架和小车吊装就位。

因核燃料厂房吊车安装区域移交较晚,HK厂房吊车轨道安装没有充裕的时间;同时抗震导轨和防倾翻装置轨道预埋板超差问题处理时间超过3个月,而核燃料厂房封顶的时间迫在眉睫,经过大量的技术分析和业主认可,我们打破了设备安装的传统安装顺序,在运行轨道安装完成后即将HK厂房吊车桥架和小车吊装就位,随后核燃料厂房进行了封顶。

HK厂房吊车桥架就位时距离土建墙体的最小尺寸为665mm,在吊装过程中必须严密监控,在吊车桥架的4个端头设置遛绳,避免和土建墙体发生撞击;桥架就位前在运行轨道上方划出一条垂直于时运行轨道的线,检查两侧导向轮开口已调到最大,在桥架距离运行轨道上面约100mm时调整导向轮和运行轨道之间的位置,同时缓慢下降,使同侧的两个运行滚轮就位在两侧轨道划出的线上,确保桥架就位时不发生偏斜。

2.2 问题分析及预防

2.2.1 预埋板超差

EPR堆型核电厂HK厂房吊车轨道安装时因土建移交较晚、核燃料厂房测量微网点的布设不完整、土建脚手架干涉等问题造成了预埋板检查延误,待检查发现预埋板超差后已没有多余的时间等待土建单位完成预埋板的处理工作。

土建预埋板超差是核电安装行业普遍存在的问题,若安装单位能够吸收处理固然很好,但这样无疑增加了安装的难度和风险,在设备安装前期的预埋板检查验收十分重要。跟踪现场施工进展,待条件具备后即可进行预埋板的验收检查,不必等设备正式安装前才开始进行;若检查发现预埋板超差,可以提前处理,避免影响后续设备安装。

2.2.2 轨道对接间隙不满足要求

HK厂房吊车运行轨道的对接间隙要求为1-2mm,在安装工程中,经过多次调整始终无法满足设计要求。对轨道的端头进行检查发现轨道横切面和上表面不是垂直的状态,后对轨道端头进行打磨处理最终使其满足对接间隙的要求。

设备的到货验收非常重要,设备开箱时需要对设备的状态和重要接口尺寸进行检查,将可能发生的问题及时处理。

2.2.3 轨道测量时数据不稳定

测量仪器的误差、测量操作人员的更换、天气及温度的变化等均会造成测量数据的不稳定。在测量进行的过程中要选择温度变化不是很大的时段进行;测量人员保持稳定,既可以保证同一人员对测量误差的一致性,也可以减少人员更换带来的读数误差和视觉误差。

HK厂房吊车运行轨道调整时发现第二天的测量数据和第一天有很大的误差,经分析发现因测量时段不一致及太阳照射等原因使得运行轨道测量时温差较大,从而导致前后两天测量数据的误差,后继测量时将测量时段调整为太阳落山之后从而克服了温差原因对测量数据的影响;轨道的测量专用工具在轨道上放置不稳也会造成前后测量数据的误差较大。HK厂房吊车运行轨道上表面为圆弧结构,导致轨道的测量专用工具在轨道上放置不稳造成测量误差大,后采用在轨道上表面划出中心线的方法进行测量,保证了测量点的稳定,将测量数据的误差控制在可接受的范围内。

2.2.4 HK厂房吊车附件在核燃料厂房封顶后安装难度增大

EPR堆型核电厂HK厂房吊车桥架和小车提前吊装就位,抗震导轨、防倾翻装置轨道、抗震导轮、防倾翻装置等部件在核燃料厂房封顶之后进行安装。因核燃料厂房内没有其他可用的吊车,HK厂房吊车未安装部件重量较大,需借助倒链、吊装带等吊装工具进行起升并安装就位,增加了吊装作业的风险性,也存在设备部件损坏的隐患;同时,防倾翻装置轨道和抗震导轨安装时受HK厂房吊车桥架的影响,在测量时需要更改测量位置,并不时移动HK厂房吊车桥架,对轨道的测量精度有一定的影响。

2.3 综述

EPR堆型核电厂HK厂房吊车的安装目前进展顺利,处理土建预埋件超差方面教训较深刻,为后续吊车施工控制提供很好借鉴,改变吊装顺序满足核燃料厂房封顶重大里程碑的实现也摸索了比较安全可靠的一系列应对措施,对后续工程有较大参考作用。

3 结束语

本文对EPR堆型核电厂HK厂房吊车的安装特点和问题的分析预防等方面进行了重点的分析论述,验证了核燃料厂房封顶之后再进行HK厂房吊车抗震导轨、防倾翻装置轨道和其他附件安装的可行性。文中的问题分析和预防措施对后续EPR堆型和其他堆型核电厂吊车的安装有指导意义,对类似施工活动也有一定借鉴作用。