瑞丰大酒店停车库基坑变形数值模拟

徐沛 XU Pei

(皖新文化产业投资(集团)有限公司,合肥 230000)

1 工程概况

1.1 基坑周边环境情况

基坑东侧距支护结构外边线约1.5m~7.5m为现状河道(水位标高2.8m,河床标高0.8m)。基坑南侧为塘河北路,距支护结构外边线约2m为高压配电柜,约8m为200给水管(埋深1.0m),约10m为用地红线。基坑西侧为安阳路,中部距支护结构外边线约2.7m为用地红线,约2.2m为380伏电力电缆。基坑北侧为公园绿地,距基坑支护结构外边线>5m为施工堆场。周边环境现状详见图1。

图1 基坑周边环境图

1.2 工程地质条件

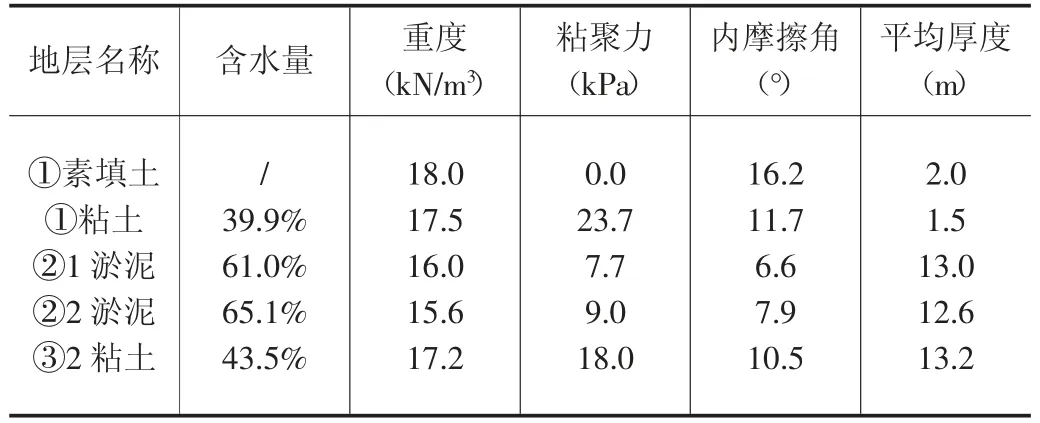

根据岩土工程勘察报告,基坑开挖深度影响范围内的土层自地面往下分别为:①杂填土:全场均有分布,层厚1.3~3.80m;①粘土:各孔均有分布,层厚0.9~1.80m;②1淤泥:全场均有分布,厚度11.50~14.10m;②2淤泥:全场均有分布,厚度6.90~13.00m;③2粘土:全场均有分布,厚度6.80~13.90m。各土层的物理力学指标见表1。

表1 土层物理力学性质指标

勘察期间观测得潜水稳定水位埋深为1.60~2.00m,初见水位埋深略低于稳定水位,地下水水位最大变幅为0.50~1.00m。

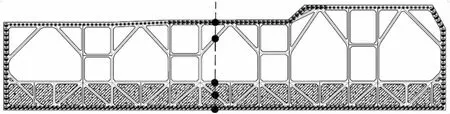

1.3 基坑围护结构概况

综合开挖深度、地质条件和周边环境情况,本工程采用钻孔灌注桩(900@1200,桩长29m)加三道混凝土内支撑(700×800)的支护形式。具体的维护结构布置如图2所示。

图2 围护结构布置图

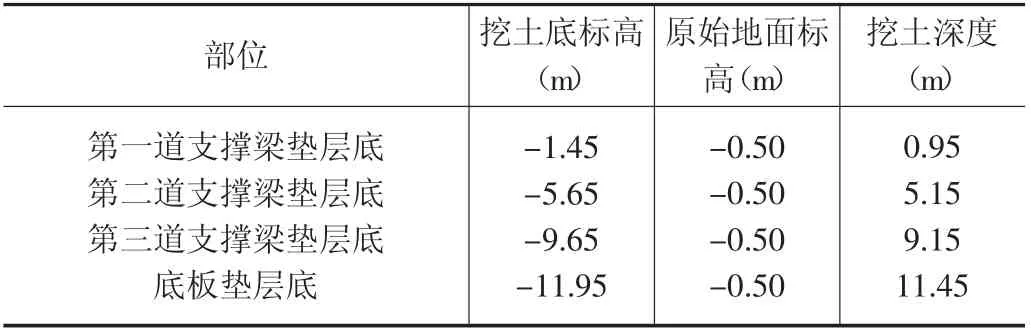

具体每次开挖深度和支撑埋深如表2所示。

表2 基坑开挖深度一览表

2 有限元模型的建立

2.1 基本假定

本文在计算时采用如下几个基本假定[1-3]:

①基坑开挖一般属临时性工程,工期较短,故按不排水条件进行总应力分析;

②土体弹塑性本构关系采用M-C弹塑性模型;

③基坑开挖以前钻孔灌注桩施工引起的土体原始应力的改变不予考虑,土体的初始应力假定为静止土压力。

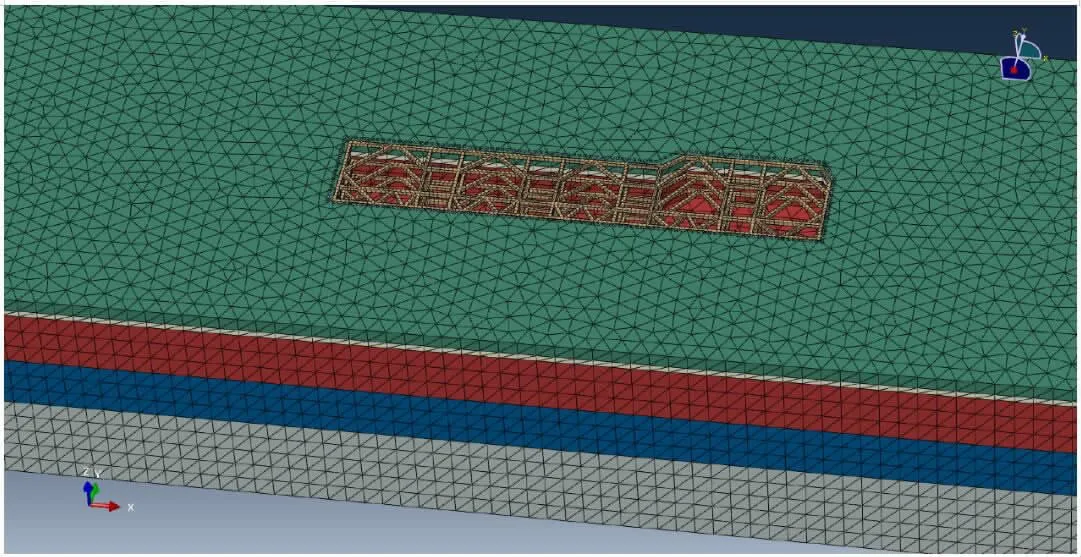

2.2 计算范围及网格划分

考虑到基坑的深度及开挖影响范围,本文在模拟时,选取模型尺寸为:高50m,长500m,宽100m。

根据勘察报告,在模拟时土体分为5层,土体采用三维八节点实体减缩积分单元(C3D8R)来模拟,钢筋混凝土支撑、钻孔灌注桩也采用相同的单元来模拟。土体的单元尺寸为3m,桩体及支撑的单元尺寸均采用1m。整个模型的网格划分见图3所示。

图3 网格划分图

2.3 桩与土的相互作用

本文通过设置桩与土的接触面保证沿法向不发生相互嵌入和重叠现象,同时在接触点对上满足法向正压力大小相等,方向相反,并采用库仑摩擦定律来模拟桩与土的相互作用[4,5]。

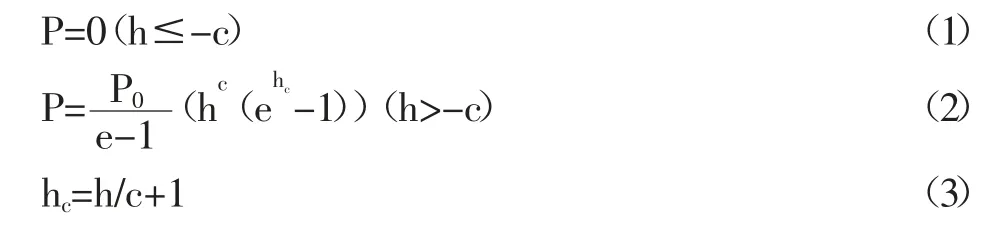

法向力计算所采用的本构模型为[6]:

式中:P为接触压力,h为相对滑移,c为初始接触间距,P0为特征接触力当h=0时,P=P0。

当接触面张开时,接触压力为0,随着桩与土之间相互挤压,接触压力逐渐增大,且呈指数级增长。采用这种本构模型,可以即模拟了钻孔灌注桩与土体之间的非线性接触,又提高了计算效率。

对于切向相互作用,采用库伦摩擦定律来模拟,当接触面处于静摩擦范围时,切向力 与剪应变 成正比,当接触面滑动时,其中 为摩擦系数。

在ABAQUS中可以通过定义接触面,并设置接触面属性来模拟桩与土的这种作用。在模拟时,将钻孔灌注桩面定义为主动面,土体面为被动面[7,8]。

2.4 开挖过程模拟

本文采用多个荷载步来模拟基坑开挖过程,拟采用八个荷载步来模拟整个开挖过程。

第一步地应力平衡。目的是,通过该步骤建立开挖之前的初始应力状态[9]。

第二步重新激活接触面,移除土体单元到0.95m,实现第一次土体开挖模拟。

第三步激活第一层支撑单元,实现第一道支撑模拟。

第四步移除土体单元到5.15m,实现第二次土体开挖模拟。

第五步激活第二层支撑单元,实现第二道支撑模拟。

第六步移除土体单元到9.15m,实现第三次土体开挖模拟。

第七步激活第三层支撑单元,实现第三道支撑模拟。

第八步移除土体单元到11.45m,实现第四次土体开挖模拟。

3 基坑变形分析

3.1 钻孔灌注桩侧向水平位移分析

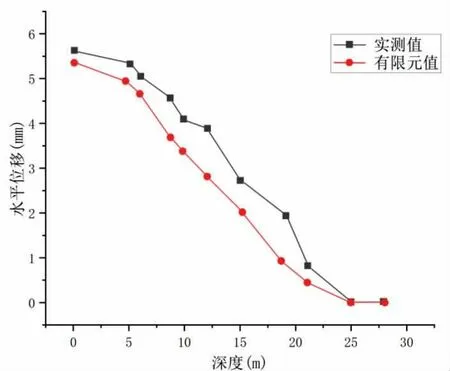

基坑在第一步开挖后的钻孔灌注桩水平位移实测值和有限元计算值如图4所示,从图中可以看出:计算值与实测值变化规律相似,最大位移数值也想吃不大,这说明有限元模型建立的比较准确。从图中可以看出,相对于实测值,有限元值更加光滑,这是由于实际施工现场所受外部影响因素更多,有限元计算结果与实际工程必然会有一点的偏差。总体来说,有限元结果基本能反应实际开挖过程,采用才模型进行此基坑模拟具有可行性。

图4 第一步开挖后支护桩水平位移随深度变化图

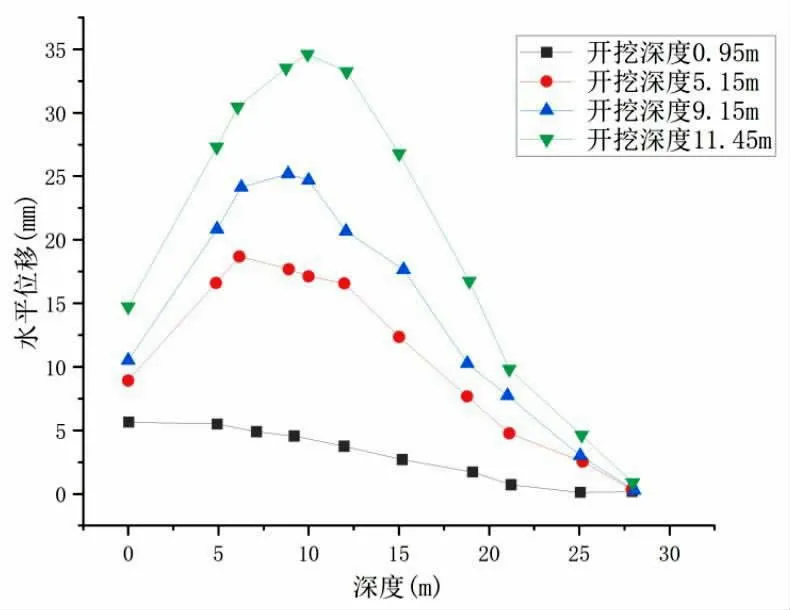

图5为不同开挖步时支护桩A水平位移随深度变化图,从中可以看出,水平位移增加速率均比较均匀,这是由于此基坑开挖都是开挖一段,支撑一段。当开挖深度为0.95m时,水平位移近似直线分布,最大水平位移位于桩顶处,为5.8mm,桩基处于悬臂状态,随着深度增大,侧向水平位移逐渐减少,到25m处减少为0。当开挖深度为5.15m处时,水平位移由直线发展为上凸型,桩基最大位移为18mm,深度约为5.5m处。随着开挖深度的增大,桩基的最大水平位移逐渐增大,但开挖深度为9.15m时,最大位移值为24.5mm,当开挖深度为11.45m时,最大位移值为34.9mm。同时,最大位移发生的深度也逐渐增大,开挖深度由9.15m增大到11.45m时,最大位移的深度由8.5m逐渐增大到10.5m处。与最大位移不同,桩顶位移增加幅度不大,说明桩顶支撑有足够的刚度。

图5 不同开挖步时支护桩A水平位移随深度变化图

3.2 桩顶侧向水平位移分析

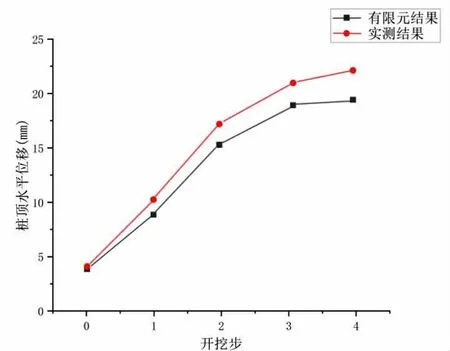

图6为不同开挖步时围护桩顶水平位移曲线,从图中可以看出,有限元结果与实测结果相差不大,进一步说明了本文模拟结果的正确性。

图6 不同开挖步时支护桩顶水平位移图

当基坑开挖到0.95m,围护桩顶出现了向基坑坑内的位移,数值为4mm。随着施工的进行,桩顶的水平位移逐渐增大,第1~4施工步完成后,桩顶的位移分别为7mm、13mm、17mm、18mm,这些数值都比较小,满足规范要求。

4 结论

①相对于实测值,有限元值更加光滑,这是由于实际施工现场所受外部影响因素更多,有限元计算结果与实际工程必然会有一点的偏差。

②当开挖深度为0.95m时,水平位移近似直线分布,最大水平位移位于桩顶处,为5.8mm,桩基处于悬臂状态,随着开挖深度的增大,桩基的最大水平位移逐渐增大,同时,最大位移发生的深度也逐渐增大。

②当基坑开挖到0.95m,围护桩顶出现了向基坑坑内的位移,数值为4mm。随着施工的进行,桩顶的水平位移逐渐增大,第1~4施工步完成后,桩顶的位移分别为7mm、13mm、17mm、18mm,这些数值都比较小,满足规范要求。

④深基坑工程是一项投入较多的临时性工程,其资金、工期投入都比较多,同时基坑工程风险性也很大,一旦工程失败,可能造成恶劣后果,因此必须科学、严谨施工。信息化施工是一种科学、可行的方法,他不断的根据基坑的开挖过程动态判断基坑的安全性,可以确保基本本身及周边建筑安全。

——结构相互作用的影响分析