基于EDEM的窝眼轮小麦精量排种器排种仿真试验

李慧琴 赵戬 刘恩光 刘存祥

摘要:设计一种窝眼轮式小麦精量排种器,确定该排种器的最佳排种性能参数(窝眼轮转速、型孔倒角、毛刷与排种轮的传动比)。并设计3水平3因素正交试验,对排种器的排种性能进行模拟仿真试验,观察分析小麦种子在排种器中排种、重播、漏播的过程,得出影响排种性能的主次因素,从而确定最优参数,即窝眼轮转速为40 r/min、型孔为30°倒角、毛刷与排种轮的传动比为2 ∶1,此时排种器的排种性能最优。通过台架试验,验证了仿真试验结果的准确性,对以后排种器性能参数的优化设计提供了可靠的参考。

关键词:播种器;窝眼轮式排种轮;离散元仿真;正交试验;排种器;仿真试验

中图分类号:TP391.99;S223.2 文献标志码: A

文章编号:1002-1302(2022)10-0188-06

精量播种技术具有节约良种、抗旱保苗效果好、培育壮苗等优点[1]。为提高小麦播种机播种精度,各种小麦精密排种器的研究成为了热点。市场上的小麦精密排种器多为气吸式排种器,但是价格昂贵且需要配备气泵,而机构简单、动力配备适应性强和能实现密集精密播种的窝眼轮式机械排种器成为了精密播种的首选。

宽窄行小麦播种技术能增加小麦亩产,减少病害现象[2]。刘印杰等研究表明,小麦实行宽窄行种植,能充分发挥其边行优势 实现低群体壮个体、产量三要素协调发展,且抗倒伏、抗早衰、产量高,便于田间管理及秋作物麦垄套种与秋苗生长发育 是提高麦田产量的有效途径[3]。黄峰等研究表明,宽窄行种植能提高亩成穗率和亩穗数 从而增加产量[4]。由于小麦种子质量小、体积小、几何形状不规则,难以实现机械化精量播种,因此需设计一种适用于小麦宽窄行精量播种的窝眼轮式排种器。

由于颗粒状物质存在的广泛性,离散单元法作为涉及相关散体颗粒物质运动的方法,在农业工程领域得到了广泛关注[5]。本研究基于离散单元法,建立小麦种子模型,对所研制的窝眼轮式小麦精量排种器进行模拟排种试验,并对影响其性能的参数进行优化,具有很高的研究价值。

1 排种器总体结构和工作原理

1.1 总体结构

窝眼轮式排种器由前壳体、后壳体、窝眼式排种轮、刮种毛刷、主动轴、从动轴、链轮组、清种扭力弹簧、连接螺栓和支撑螺栓等组成,其总体结构图见图1。

主动轴与排种轮中心的孔配合,从动轴与刮种毛刷中心的孔配合,主动轴与从动轴之间通过链轮组连接。前壳体与后壳体之间通过连接螺栓进行连接,其中前壳体也发挥着护种板的作用,后壳体上有能与播种机机架或试验台连接的底板。清种扭力弹簧穿过支撑螺栓,一端与后壳体接触,另一端与排种轮型孔中间的沟槽底面接触。

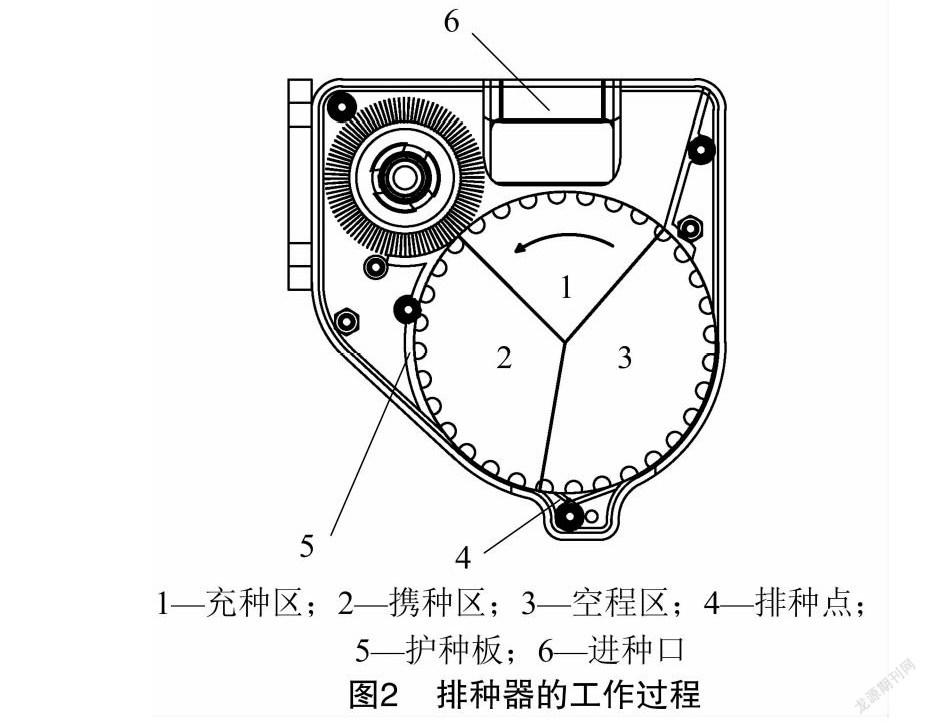

1.2 工作原理

排种器的工作过程见图2。排种器工作时,动力输入到主动轴,带动排种轮转动,主动轴经链轮组将动力传递给从动轴,带动刮种毛刷转动;工作状态下,窝眼轮的转动扰动小麦种子,种子在重力与种间作用力的共同作用下充入型孔,刮种毛刷凭借与排种轮的速度差将型孔周围的种子清除;进入型孔的种子经护种板的阻擋下经过携种区到达排种点,为保证种子的顺利投出,利用清种扭力弹簧强制投种,种子在重力的作用下下落;排种轮继续转动,空程区的型孔进入充种区完成下一次充种,整个排种过程完成。

2 排种器离散元仿真模型的建立

2.1 仿真参数的确定

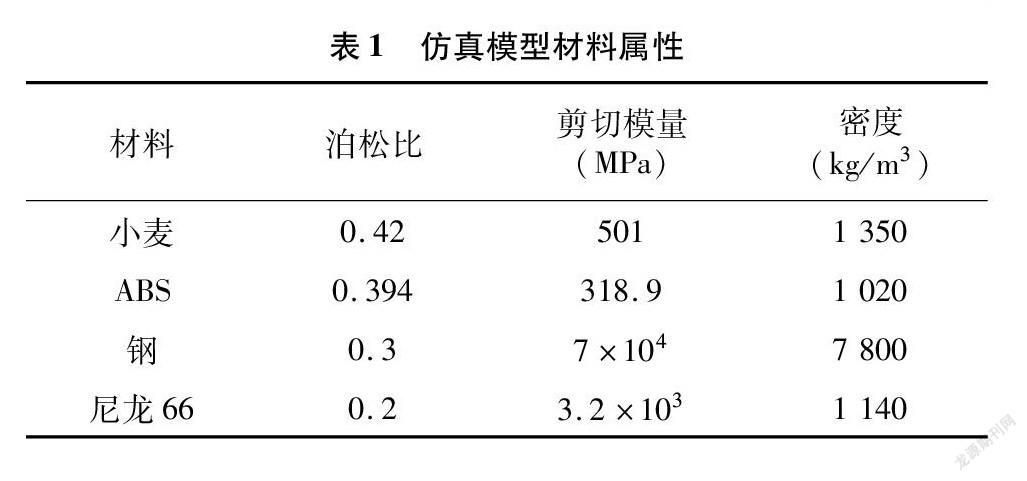

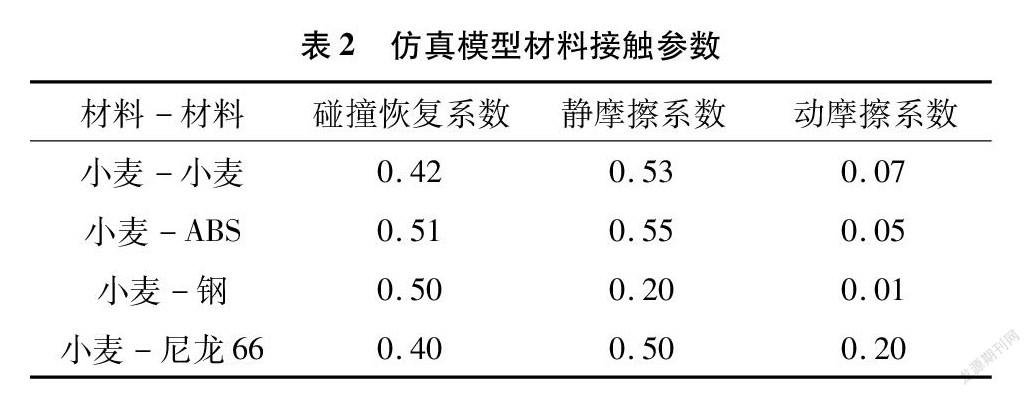

为简化计算,将模型简化为前壳体、后壳体、排种轮、刮种毛刷和扭转弹簧5个部分。设定后壳体和扭转弹簧材料为钢,前壳体和排种轮材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),刮种毛刷材料为尼龙66。仿真模型中材料属性和接触属性设置参考文献[6-7],材料属性见表1。接触模型选择Hertz-Mindlin(no slip)模型,材料接触属性见表2。

2.2 小麦种子模型的建立

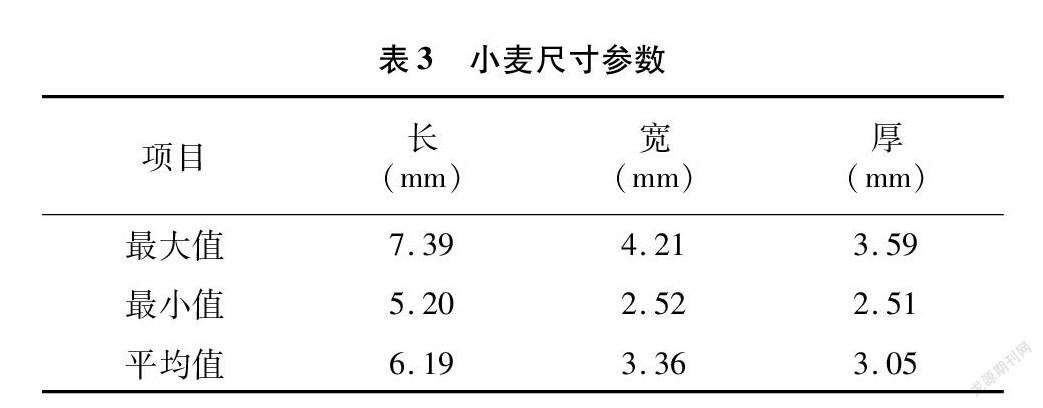

种子自身的物理特性是排种器设计的重要参考依据[8]。由于小麦尺寸不规则,而且个体尺寸差异较大,因此将小麦简化为长大于宽、宽大于厚的几何体,其外形尺寸见图3。选取济麦22为研究对象,经测量所得的小麦种子尺寸参数见表3。

根据济麦22测量的参数,将小麦颗粒模型建立为由5个球体填充而成的几何体,其半径分别为1.1、1.4、1.6、1.4、1.1 mm,中心坐标分别为(0,-2,0)、(0,-1,0)、(0 ,0,0)、(0,1,0)、(0,2,0),该几何体如图4所示。

2.3 排种器模型的建立

排种轮作为排种器的主要工作部件,其结构及参数设计直接影响播种效果。

首先对窝眼式排种轮的直径进行设计,根据《农业机械设计手册》,窝眼轮直径如果过小,则其曲率较大,不利于种子充入型孔而造成漏播,一般取50~140 mm[9]。参考已有的大豆窝眼式排种轮,取窝眼轮直径(dω)为130 mm。

其次设计型孔的个数,根据设计要求,播种行数为2行,播种行距受排种器外接的导种管影响,因此仅考虑单行型孔的个数。单行型孔的个数受排种轮转动的线速度影响,取排种轮转速(n)为 60 r/min。则排种轮转动的线速度(vω)为

vω=nπdω60=0.408 2 m/s。(1)

单行型孔个数T为

T=πdωvmQvω。(2)

式中:vm为播种机作业速度,m/s;Q为株(穴)距,m。

拖拉机行驶速度取值不超过3.5 km/h,即vm =0.972 m/s,根据小麦播种农艺要求,株距范围为 15~45 mm,取理论株距Q=30 mm,代入公式(2)得 T=32.4 个,因此确定单行型孔数为32 个。

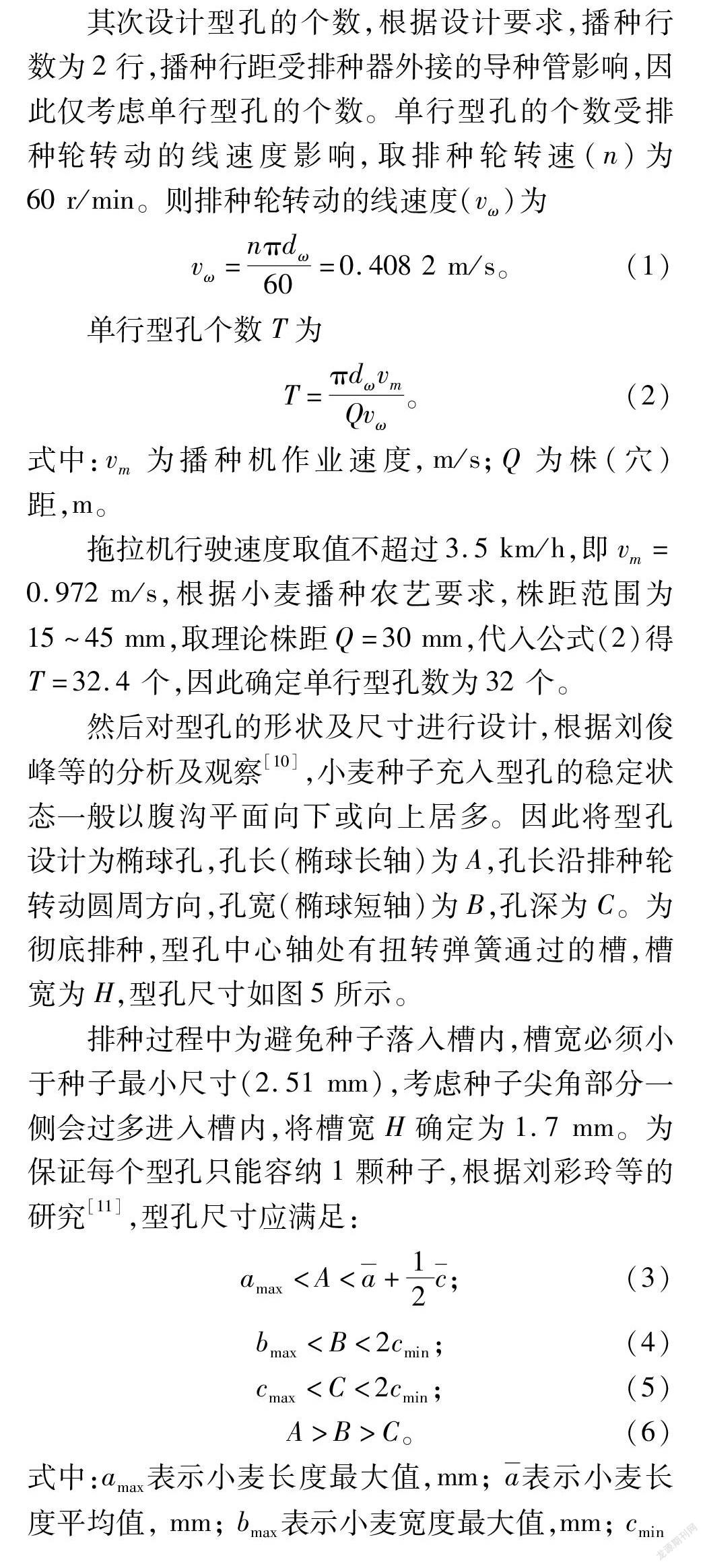

然后对型孔的形状及尺寸进行设计,根据刘俊峰等的分析及观察[10],小麦种子充入型孔的稳定状态一般以腹沟平面向下或向上居多。因此将型孔设计为椭球孔,孔长(椭球长轴)为A,孔长沿排种轮转动圆周方向,孔宽(椭球短轴)为B,孔深为C。为彻底排种,型孔中心轴处有扭转弹簧通过的槽,槽宽为H,型孔尺寸如图5所示。

排种过程中为避免种子落入槽内,槽宽必须小于种子最小尺寸(2.51 mm),考虑种子尖角部分一侧会过多进入槽内,将槽宽H确定为1.7 mm。为保证每个型孔只能容纳1颗种子,根据刘彩玲等的研究[11],型孔尺寸应满足:

amax<A<a+12c;(3)

bmax<B<2cmin;(4)

cmax<C<2cmin;(5)

A>B>C。(6)

式中:amax表示小麦长度最大值,mm; a表示小麦长度平均值 mm; bmax表示小麦宽度最大值,mm; cmin

表示小麦厚度最小值,mm;cmax表示小麦厚度最大值,mm;c表示小麦厚度平均值,mm。

由测量的小麦尺寸参数(表3)可知,7.39<A<7.72,4.21<B<5.02,3.59<C<5.02,型孔的长、宽、深分别取7.70、5.00、3.85 mm。另外,为减少充种过程中种子的破碎率,在型孔上设计30°倒角R。为改善充种和清种性能,提高排种频率,将2排型孔设计成交错排列。

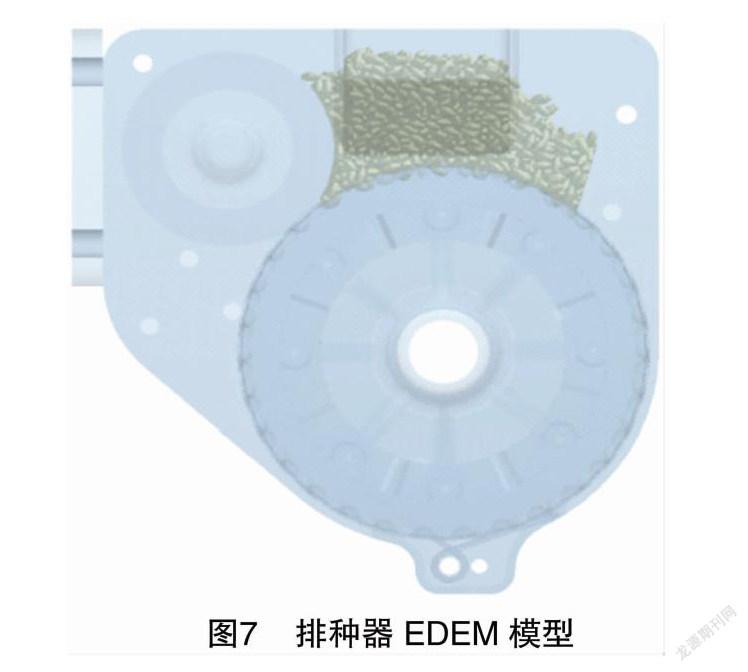

利用SolidWorks软件对排种器进行三维建模,其排种轮模型见图6。省略掉不必要的零件后进行装配,另存为.igs格式后导入EDEM软件几何体模块中,保留的零部件分别为排种轮、前壳体、后壳体、刮种毛刷和扭转弹簧。在排种器进种口定义颗粒工厂,生成颗粒总数为2 200粒,生成颗粒速率为 4 400粒/s,完成参数设置后的仿真模型见图7。

3 排种器EDEM仿真试验

3.1 试验设计

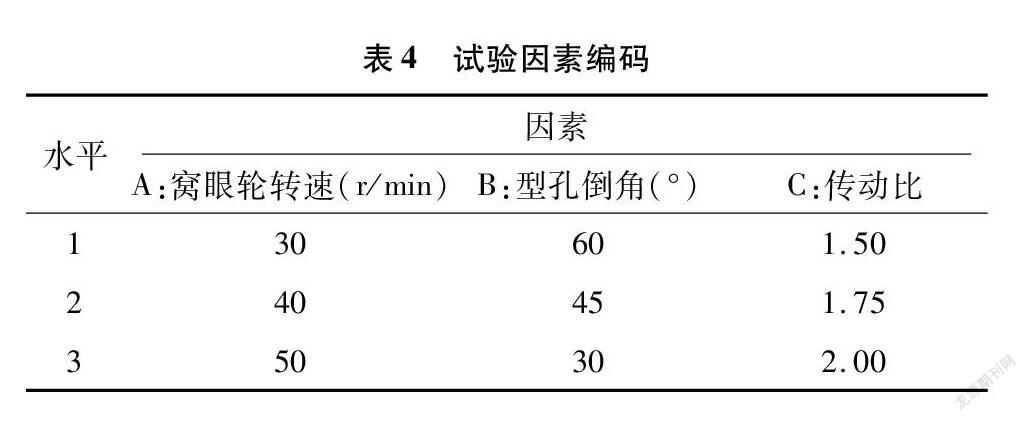

试验采用EDEM软件进行仿真试验,分别建立小麦种子模型和排种器模型,对排种过程进行运动仿真,利用EDEM强大的后处理功能对试验数据进行处理,选用正交试验设计的方法对排种器的参数进行优化。选用窝眼轮转速、型孔倒角、毛刷与排种轮的传动比3个因素作为可变参数,选用L9(34)正交表。试验因素取值见表4。

3.2 模拟仿真过程及分析

仿真选用Hertz-Mindlin接触模型,种子颗粒总数为2 200粒,生成颗粒速率为4 400粒/s,设置仿真Rayleigth时间步长百分比为20%,输出时间步长为0.01 s,网格大小为最小颗粒半径的2倍,仿真时间为60 s,定义排种轮和刮种毛刷在1 s时开始转动。仿真结束后,将模型设置为Mesh形式显示,透明度设置为0.1,将种子颗粒以速度染色,观察其运动状态。

在0.50 s时,颗粒工厂生成种子模型完成,完全落入排种器内;在0.60 s时,刮种毛刷将多余的种子清理出窝眼型孔,使其进入到携种区;在1.27 s时,种子到达排种点,在重力作用下下落(图8)。

3.3 仿真试验指标

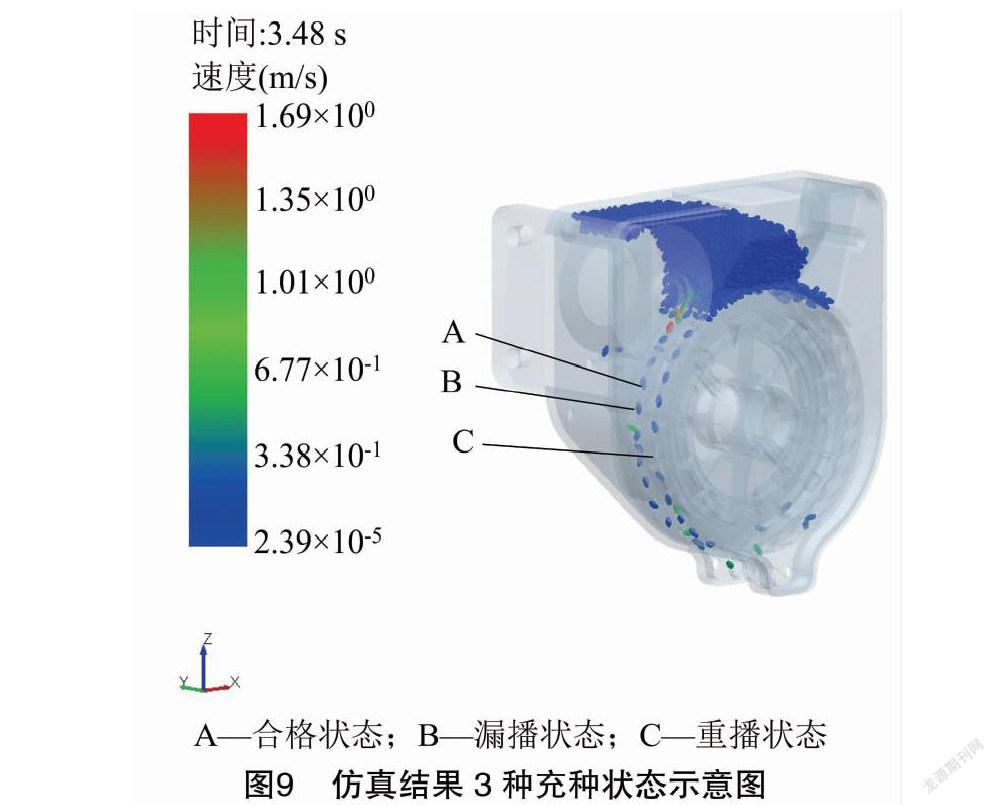

在排种过程中,除了正常排种外,还有2种特殊情况——漏播和重播。仿真结果中,单个型孔里仅有1粒种子表示合格,没有种子表示漏播,种子数量大于1粒表示重播,如图9所示。

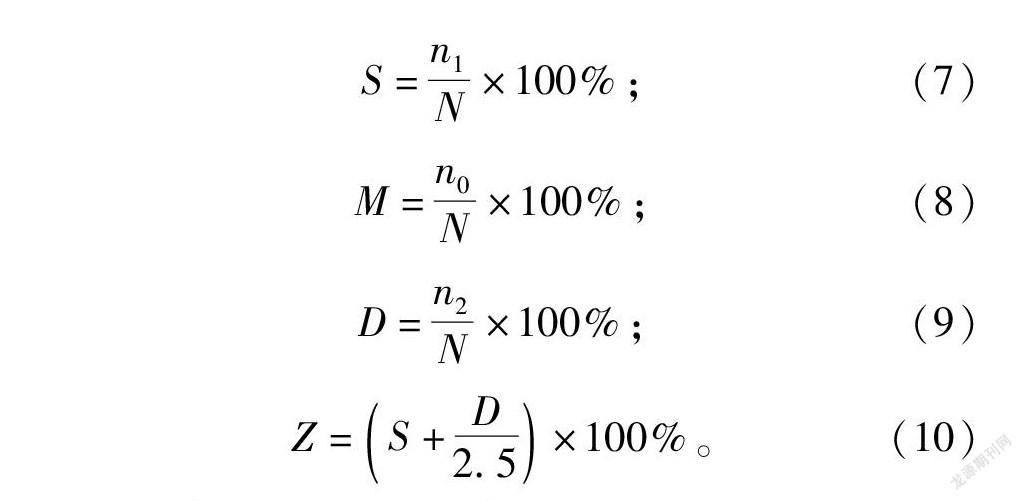

統计每组理论排种数N、重复排种数n0、单粒排种数n1和漏排种数n2,计算合格率S、漏播率M和重播率D[12]。考虑到实际播种中“宁重不漏”的原则,引入排种性能指数Z[13],将重播率折算后计入。其计算公式如下:

S=n1N×100%;(7)

M=n0N×100%;(8)

D=n2N×100%;(9)

Z=S+D2.5×100%。(10)

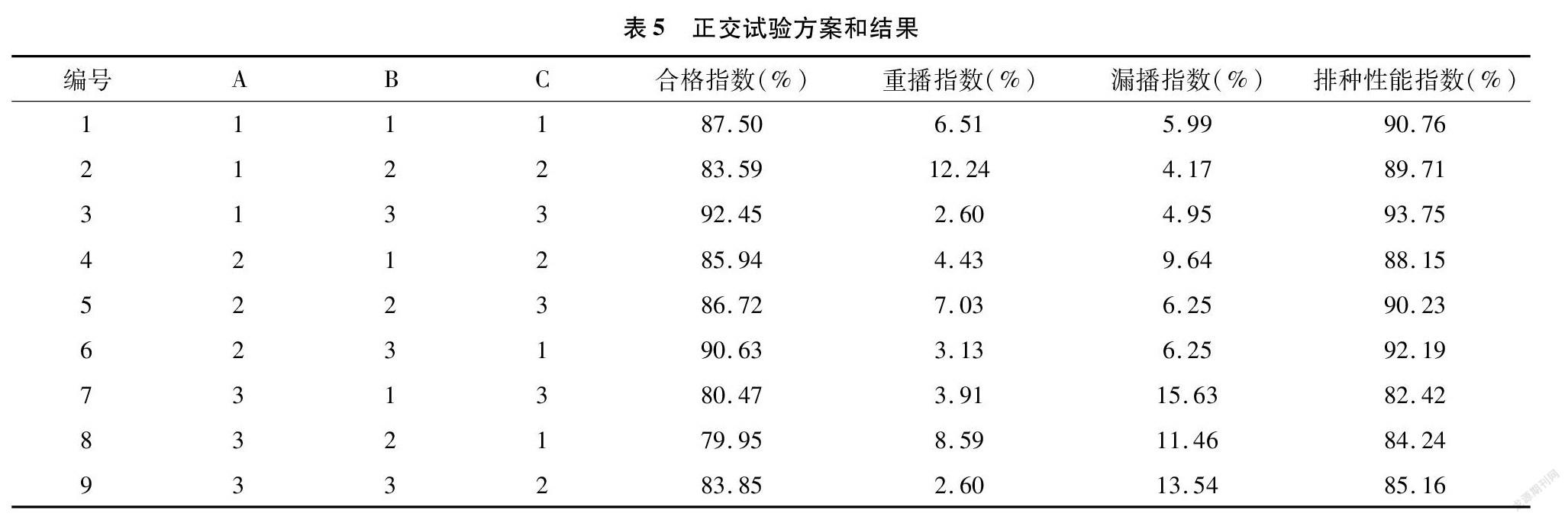

3.4 仿真试验结果与分析

正交试验方案和结果见表5,极差分析结果见表6。选择对排种最为重要的漏播指数和排种性能指数作为分析指标,观察9次试验数据,对于漏播指数,最大值为15.63%,最小值为4.17%,平均值为8.65%。从表6可以得出,其影响漏播指数和排种性能指数的主次因素均表现为A(窝眼轮转速)>B(型孔倒角)>C(毛刷与排种轮的传动比),影响较大的因素为窝眼轮转速,但是水平1与水平2相差不大,说明窝眼轮转速和排种性能指数在此区间的影响一致,较优水平组合:漏播指数为A1B2C1、排种性能指数为A1B3C1。考虑到排种性能指数和离散元仿真试验结果,选择排种器的最优参数为A2B3C3,即窝眼轮转速为40 r/min 、型孔为30°倒角、毛刷与排种轮的传动比为2 ∶1,对此模型进行仿真试验,得到合格指数为93.66%,重播指数为2.13%,漏播指数为4.21%,排种性能指数为94.73%。

4 台架试验

4.1 试验条件

在河南农业大学第三生活区农业机械车间,采用与仿真试验一致的济麦22种子进行台架试验,试验设备为中国农业大学研制的STB-700播种试验台,将制作的窝眼轮式排种器搭建在试验台上,由控制中心控制排种轮的转速和传送带速度,试验台搭建效果如图10所示。

4.2 试验方法

选用上述仿真试验结果最优的排种轮,即窝眼轮排种器型孔倒角为30°、毛刷与排种轮的传动比为 2 ∶1。将排种轮转速设定为40 r/min,传送带速度设定为0.65 m/s,进行5组试验,统计各项数据取平均值。根据GB/T 6973—2005《单粒(精密)播种机试验方法》,计算出试验理论株距SL,分别对每组试验重播率、漏播率、合格率进行统计。理论株距SL计算公式如下:

SL=1 000×60vsTns=30.5 mm。

式中:SL表示理论株距,mm;vs表示传送带速度,m/s;ns表示排种轮转速,m/s;T表示排种轮单行型孔个数。

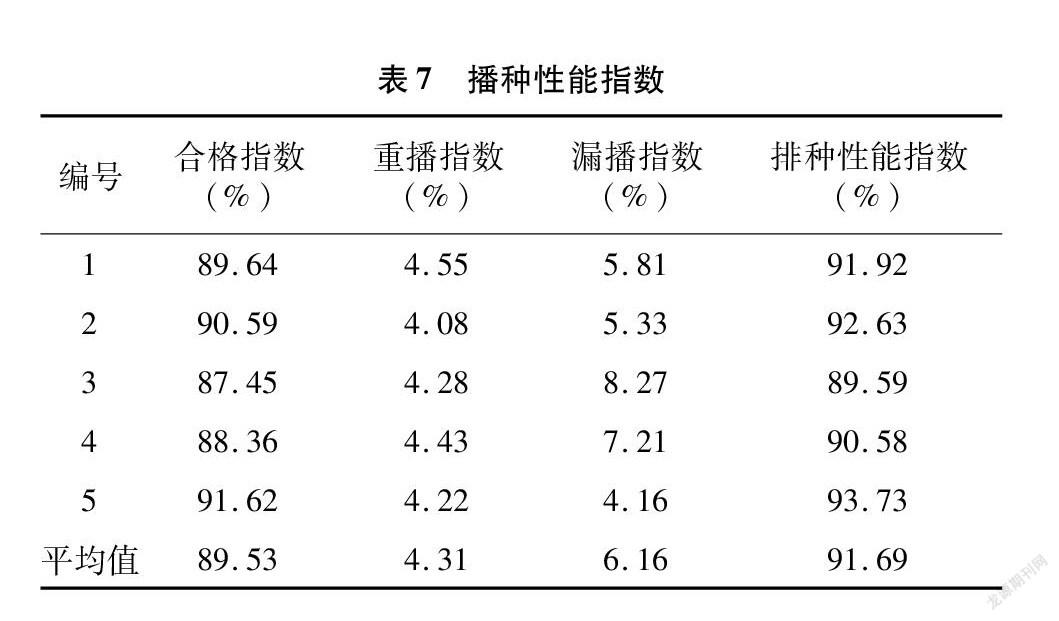

4.3 试验结果

试验台播种效果如图11所示。根据试验方法,统计播种性能指数,结果见表7。此排种器在试验中合格指数为89.53%,重播指数为4.31%,漏播指数为6.16%,排种性能指数为91.69%,最重要的排种综合指数与仿真试验结果的误差为3.04%(<5%),说明利用EDEM优化排种器性能参数的方法可行。

5 结论

根据宽窄行播种技术,设计了窝眼轮小麦精量排种器,并利用EDEM软件对排种器进行离散元仿真分析。仿真分析结果表明,影响窝眼轮式小麦精量排种器排种性能的主次因素顺序为窝眼轮转速、型孔倒角、毛刷与排种轮的传动比,当窝眼轮转速为40 r/min、型孔为30°倒角、毛刷与排种轮的传动比为2 ∶1时排种器的排种性能最优。根据仿真试验结果的最优参数,制作排种器并进行台架试验,将台架试验与EDEM仿真试验的数据对比,排种综合指数误差为3.04%(<5%),说明利用EDEM软件优化排种器性能参数的方法是可行的,可以省去大量的人力、物力以及大田试验。

参考文献:

[1]郭爱兵,路志国,郭鹏飞,等. 我国小麦精播技术研究现状及发展趋势[J]. 现代农业科技,2015(6):75-76.

[2]Bauer P J,Frederick J R,Busscher W J. Tillage effect on nutrient stratification in narrow-and wide-row cropping systems[J]. Soil and Tillage Research,2002,66(2):175-182.

[3]刘印杰,冯兰芝. 小麦宽窄行种植对个体发育及其产量结构的影响[J]. 河南农业科学,1997,26(10):7-8.

[4]黄 峰,吕永军,韩玉林,等. 宽窄行种植对周麦27生长及产量的影响[J]. 中国种业,2018(10):60-62.

[5]杨军伟,孙慧男,张卓青. 离散元法及其在农业工程中的应用综述[J]. 现代食品,2015(15):28-33.

[6]刘凡一,张 舰,李 博,等. 基于堆积试验的小麦离散元参数分析及标定[J]. 农业工程学报,2016,32(12):247-253.

[7]刁怀龙,张银平,刁培松,等. 基于EDEM的小麦宽苗带深松免耕播种机设计与试验[J]. 农机化研究,2017,39(1):58-62.

[8]张燕青,崔清亮,王 豐,等. 小籽粒种子排种物理机械特性参数的测量[J]. 山西农业大学学报(自然科学版),2016,36(3):224-228.

[9]陈 志,中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[10]刘俊峰,杨 欣,冯晓静. 2BF-8型小麦精播机播种均匀性影响因素分析[J]. 农业工程学报,2001,17(6):64-68.

[11]刘彩玲,魏 丹,都 鑫,等. 宽苗带勾型窝眼轮式小麦精量排种器设计与试验[J]. 农业机械学报,2019,50(1):75-84.

[12]石林榕,吴建民,孙 伟,等. 基于离散单元法的水平圆盘式精量排种器排种仿真试验[J]. 农业工程学报,2014,30(8):40-48.

[13]赵瑞营,戴 飞,赵武云,等. 基于离散单元法的高填充率窝眼轮式精密排种器排种仿真试验[J]. 甘肃农业大学学报,2017,52(1):132-138.