重金属捕捉剂DTC-3去除化学镍实验研究

李杨

(深圳市硕创环保科技有限公司,深圳 518115)

随着经济和社会的快速发展,电镀行业在工业化过程中发挥了重要作用。据统计,我国电镀行业每年年均消耗镍资源13万吨,在工艺加工过程中,会产生大量的含镍废水[1],其主要来自镀件预处理废水、镀槽废液、镀件漂洗水和车间清洗水等。化学镀镍废水因其含有大量的络合剂,处理难度相比电镀镍废水更大。如果含镍废水不经过处理,直接排放到环境中,会对动植物和人体造成严重危害[2]。目前,含镍废水处理方法主要有中和沉淀法[3]、硫化法[4]、吸附法[5]、离子交换法[6]、螯合沉淀法[7-8]。中和沉淀法主要是通过投加碱性药剂与Ni2+形成氢氧化物沉淀,然后经过固液分离,达到去除Ni2+的目的,该方法原料来源广泛,操作简单,处理成本低,但是具有污泥产生量大、处理效果不达标等缺点;硫化法主要是通过投加硫化钠与Ni2+形成更加难溶的硫化物沉淀,将Ni2+从水中去除,它相对于中和沉淀法处理效果更好,形成的镍沉淀物更加稳定,但是其投加量大,硫化物沉淀细小,沉降缓慢,导致其综合处理成本高;吸附法是利用具有大表面积和多微孔结构的吸附材料对废水中的Ni2+进行吸附,从而使废水中Ni2+浓度降低的方法,吸附法有成本低、材料来源广泛、适用范围广等优点,但是吸附剂易饱和,再生困难,不适合处理排放量大的废水;离子交换法是以离子交换树脂为主体,将废水中的Ni2+置换到选择性交换基团上,达到了分离和富集Ni2+的目的,该方法具有选择性高、使用方便、资源回收方便等优点,但是离子交换树脂价格昂贵、再生液产生量大、处理效率低等缺点也限制了它的大规模应用;螯合沉淀法主要是利用重金属捕捉剂中O、N、P、S等原子基团与Ni2+形成不溶于水的稳定沉淀物,达到将其分离去除的目的,螯合沉淀法具有反应速度快、处理效率高、重金属沉淀稳定、无二次污染,并具有良好的选择性等众多优点,使其成为化学镍废水处理领域的研究热点。

1 实验部分

1.1 药剂与仪器

实验药剂:氢氧化钠(AR)、硫酸(AR)、硫酸亚铁(AR),均购于国药集团化学试剂有限公司;二硫化碳(AR)、三乙烯四胺(AR),购于北京百灵威科技有限公司;重金属捕捉剂DTC-3,自制。

实验废水:深圳某电镀企业生产废水。

实验仪器:HJ-6AS六联磁力搅拌器,常州金坛良友仪器有限公司;FA2004电子分析天平,上海津平科学仪器有限公司;SHZ-D循环水式多用真空泵,上海保玲仪器设备有限公司;SP-3520AA 原子吸收分光光度计,上海光谱仪器有限公司;DF-101S 恒温磁力搅拌器,天津市予华仪器科技有限公司。

1.2 DTC-3的合成步骤

准确称取14.62 g三乙烯四胺加入到装有81 mL 去离子水的三颈烧瓶中,边搅拌边加入16 g 氢氧化钠固体,搅拌至完全溶解后,打开循环冷却水,缓慢滴加20 mL 二硫化碳于三颈烧瓶中,控制整个反应体系温度在15℃~40℃范围内,滴加完全后,室温继续搅拌熟化2 h,最后得到红棕色透明液体。

1.3 DTC-3除镍实验方法

准确移取100 mL 含镍废水加入烧杯中,用硫酸和氢氧化钠调节pH至适宜值,依次加入适量的DTC-3和硫酸亚铁溶液,然后置于六联磁力搅拌器上搅拌反应,反应一定时间后抽滤,滤液用原子吸收分光光度计分析Ni2+浓度。

2 结果与讨论

2.1 DTC-3投加量对Ni2+去除效果的影响

在反应搅拌时间为20 min,pH值为9,FeSO4加药量为80 mg/L的条件下,重金属捕捉剂DTC-3投加量分别为25 mg/L、50 mg/L、75 mg/L、100 mg/L、125 mg/L、150 mg/L,考查DTC-3对Ni2+去除效果的影响,结果如图1所示。

图1 DTC-3投加量对Ni2+去除效果的影响

从图1 可知,重金属捕捉剂DTC-3 加药量对Ni2+的去除效果有较明显的影响:随着DTC-3药剂量的增加,残留Ni2+浓度逐渐减小,同时其去除率逐渐增大。当DTC-3投加量为50 mg/L时,剩余Ni2+浓度为1.19 mg/L,去除率达到69.17%;当投加量增加到100 mg/L时,残留Ni2+浓度为0.37 mg/L,去除率为90.41%,达到国家要求的排放标准;继续增加药剂量至150 mg/L,Ni2+去除率为93.01%,相比100 mg/L 投药量,去除率增加了2.6%,增加效果不明显。分析其原因可能是废水中所含部分络合剂与镍形成的配合物稳定性大于DTC-3配合镍的稳定性,DTC-3置换废水配合镍中Ni受到限制,导致其去除率无明显变化。考虑实际应用的经济性,选择DTC-3最佳投加量为100 mg/L。

2.2 pH值对Ni2+去除效果的影响

在反应搅拌时间为20 min,DTC-3 加药量为100 mg/L,FeSO4加药量为80 mg/L的条件下,pH值分别为6、7、8、9、10、11,考查pH 对Ni2+去除效果的影响,结果如图2所示。

图2 pH值对Ni2+去除效果的影响

从图2 可知,pH 对Ni2+的去除率有一定程度的影响:随着pH 值的增大,Ni2+去除率先增大后减小,当pH 值为6 时,残留Ni2+浓度为0.92 mg/L,去除率达到76.16%;当pH 值增加到9 时,这时Ni2+浓度为0.41 mg/L,去除率达到最大,即89.38%,达到国家排放标准;继续增加溶液的pH 值至11,去除率反而减小,分析其原因可能是在强碱性的环境下,Ni2+易与-OH 基团配位形成稳定的络合物,出现再溶解现象,导致去除率减小。由上面实验结果可知,最佳pH值为9。

2.3 FeSO4投加量对Ni2+去除效果的影响

在反应搅拌时间为20 min,pH 值为9,重金属捕捉剂DTC-3加药量为100 mg/L的条件下,FeSO4投加量分别为40 mg/L、60 mg/L、80 mg/L、100 mg/L、120 mg/L、140 mg/L,考查絮凝剂FeSO4投加量对Ni2+去除效果的影响,结果如图3所示。

图3 FeSO4投加量对Ni2+去除效果的影响

从图3 可知,当FeSO4投加量小于100 mg/L 时,Ni2+去除率随着其投加量的增加而明显增加,因为FeSO4在溶液中发挥网捕卷扫和吸附架桥的作用,加快DTC-3 与Ni2+形成螯合物的沉淀速度;当FeSO4的投加量为80 mg/L 时,残留Ni2+浓度为0.43 mg/L,达到国家要求的小于0.5 mg/L 的排放标准;当FeSO4的投加量为100~140 mg/L 时,Ni2+去除率基本保持不变。因此,絮凝剂FeSO4的最佳投加量为80 mg/L。

2.4 反应时间对Ni2+去除效果的影响

在反应pH 值为9,重金属捕捉剂DTC-3 加药量为100 mg/L,FeSO4投加量为80 mg/L 的条件下,反应时间分别为5 min、10 min、15 min、20 min、25 min、30 min,考查反应时间对Ni2+去除效果的影响,结果如图4 所示。

图4 反应时间对Ni2+去除效果的影响

从图4可知,DTC-3与Ni2+的螯合反应速率快。在搅拌时间为5 min和15 min时,残留Ni2+浓度分别为0.61 mg/L和0.43 mg/L,去除率也分别达到84.20%和88.86%,满足电镀行业废水排放标准。随着搅拌反应时间的延长,Ni2+的去除率变化不大。综合考虑实际能耗低的原则,选择DTC-3除化学镍的最佳搅拌反应时间为15 min。

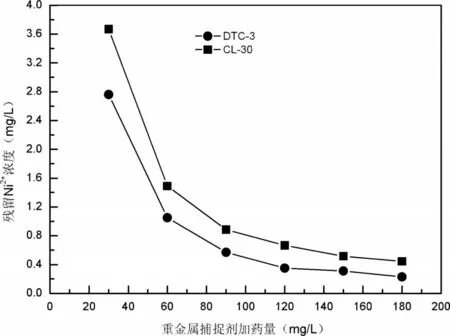

2.5 与市售重捕剂除镍效果对比实验

通过上面的实验得到了DTC-3除镍的最佳反应条件:在pH值为9,反应时间为15 min,絮凝剂FeSO4加药量为80 mg/L的条件下,对比市售的重金属捕捉剂CL-30,具体结果如图5所示。从图5可知,DTC-3在同等反应条件下,除镍效果优于CL-30,具有较好的市场应用前景。

图5 与市售重捕剂除镍效果对比实验

3 结论

(1)利用三乙烯四胺制备的重金属捕捉剂DTC-3处理Ni2+初始浓度为3.86 mg/L 的深圳某电镀企业综合废水,废水中Ni2+可与DTC-3发生螯合反应生成稳定的沉淀物,在DTC-3 投加量为100 mg/L,FeSO4投加量为80 mg/L,反应pH 值为9,反应时间为15 min 的条件下,Ni2+去除率可达到88.86%,浓度为0.43 mg/L,处理后满足电镀污染物排放标准(GB 21900-2008)中表2要求。

(2)在最佳的反应条件下,DTC-3的除镍效果优于市售重金属捕捉剂CL-30,处理后废水中的Ni2+含量达到国家排放标准,具有较好的市场应用前景。