环己烷液相催化氧化制环己酮及成分分析实验综述报告

荣俊锋,武成利,张晔,李伏虎,刘铭,吴姗姗

(安徽理工大学化学工程学院,安徽 淮南 232001)

采用液相氧化法制备环己酮,使学生了解烃液相催化氧化反应及气液反应器特点;掌握环己烷液相氧化技术;认识均相络合催化的意义。

1 实验目的

(1)了解烃液相催化氧化反应的特点、影响因素以及气液反应器的特点。

(2)掌握气液反应一般规律和环己烷液相催化氧化制备环己酮的实验方法。

(3)认识均相络合催化在化学工业中的意义。

2 实验原理

本实验以空气为氧化剂,在气液反应器中,用液相氧化法制备环己酮。反应温度为150℃~160℃,反应压力为0.8~0.9 MPa,反应时间为0.5~1.0 h,催化剂用量为0.5~2.5 mg/L。环己烷转化率为3%~5%,选择性为70%~75%,产物主要为环己醇和环己酮。

环己烷空气氧化遵循一个自由基退化支链反应,包括链引发、链传递、链支化、链终止步骤自由基反应历程。按氧化反应进行的程度,反应可以分为以下三个阶段:

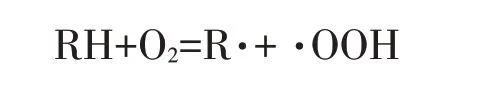

第一阶段:自由基反应引发阶段,主要是烷基过氧化氢的生成,由于氧分子的解离能较大,难以均裂成自由基,所以引发过程首先应该是环己烷脱氢形成自由基。

引发可以借助于热量,也可被变价金属离子所催化,这一阶段反应历程为:

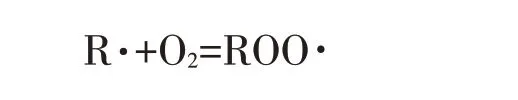

第二阶段:烷基过氧化氢离解过程的离解能较低,容易热分解,反应历程为:

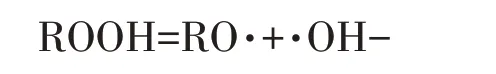

烷基自由基进一步反应,则得到环己醇和环己酮:

醇也可以转化为烷氧自由基:

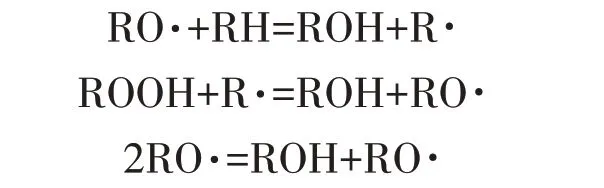

第三阶段:环己酮的进一步氧化:

环己酮可通过自由基历程进一步氧化成酸,环己酮α位上的氢容易脱去形成新的自由基,从而与氧分子结合形成过氧化物。碳碳键断裂形成醛基酸,醛基容易被氧化成羧酸基,即得到己二酸。继续被氧化将发生碳链断裂,所以氧化产物中会有一些低碳酸存在。

3 实验装置流程和试剂

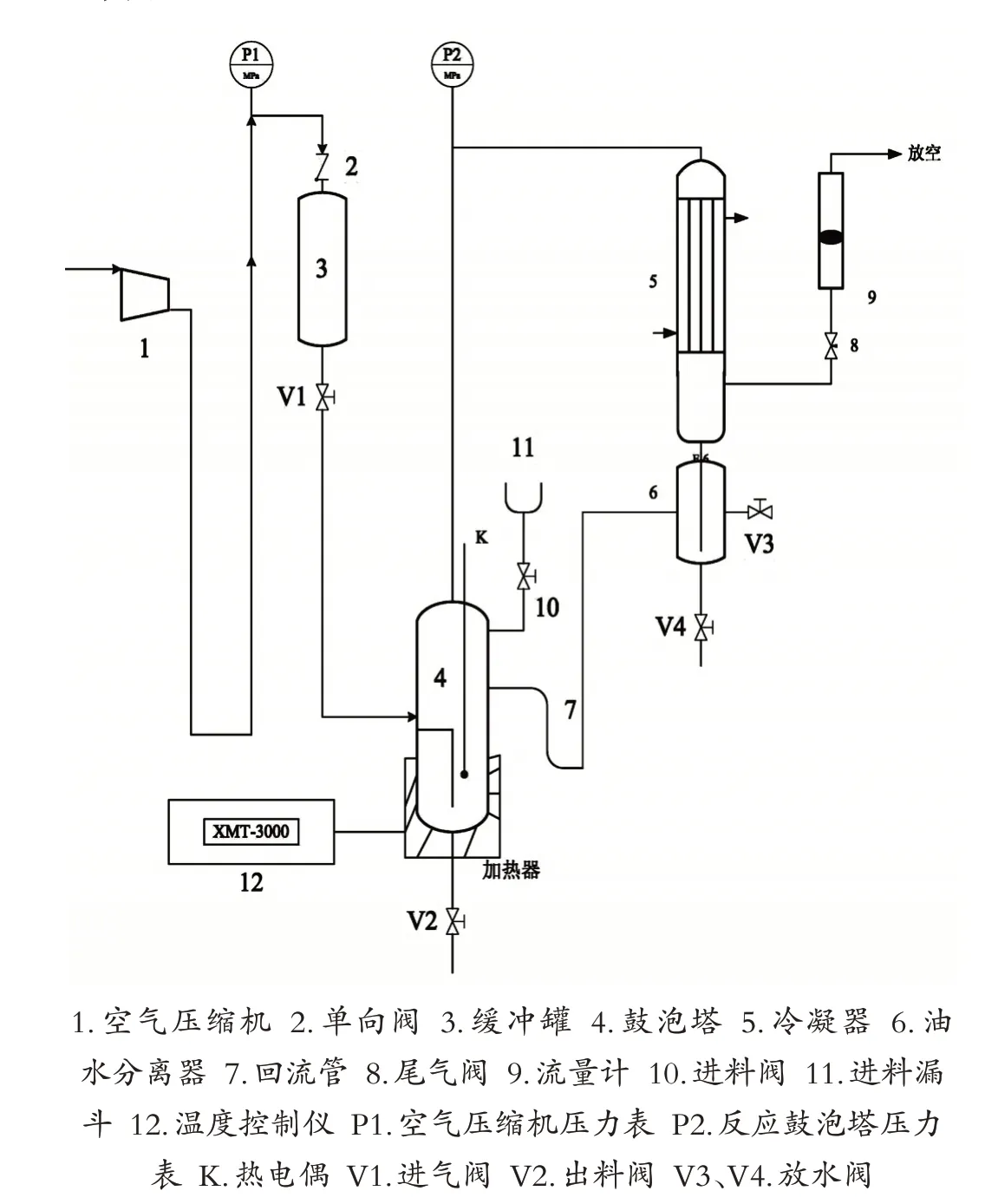

本实验装置模拟工业生产中的氧化反应单元装置,流程见图1。

图1 实验流程图

来自空压机1 的压缩空气由单向阀2 进入缓冲罐3,然后由鼓泡塔4下端进入鼓泡塔进行鼓泡反应,反应中生成的水和夹带出的环己烷进冷凝器5 冷凝。气体与冷凝液在冷凝器5下部进行气液分离,液相进入油水分离器6进行油水分离,油相环己烷由回流管7回流到反应器中部。气相经尾气阀8减压后进入气体流量计9后放空。

冷凝器和反应器为不锈钢材质。反应器外壁缠有电热带供热,反应器温度由XMT-3000数字式智能温度控制器控制。空压机输出压力由表P1 指示,P2 为反应压力。

4 实验步骤及分析方法

(1)用烧杯量取约100 mL 环己烷(W0),加入约0.5 mL催化剂,混匀。

(2)完全打开尾气阀8和进料阀10,将物料由进料漏斗11 加入到鼓泡塔4 中,关闭进料阀10,关小尾气阀8。

(3)开启温控加热装置,设定温度为90℃,开启空压机向塔内鼓泡,压力约为0.4 MPa,记录各参数值。

(4)当反应塔温度达90℃时,将温度设定到150℃~165℃,同时调节尾气阀9,使反应体系的压力为0.4~0.6 MPa,气体流量为100~150 L/h,记录实验过程中的各种参数值。

(5)反应约1~2 h 后,停止加热,继续通气对反应器降温。

(6)反应器温度为80℃时,打开阀门V2出料,将反应液放到三角瓶中称重(W1)。

(7)用气相色谱测定环己酮含量。

(8)用无水酒精清洗反应装置。

(9)数据处理,计算环己烷转化率及选择性。

5 数据处理

环己烷液相氧化主要产物为环己酮,主要副产物为环己醇。

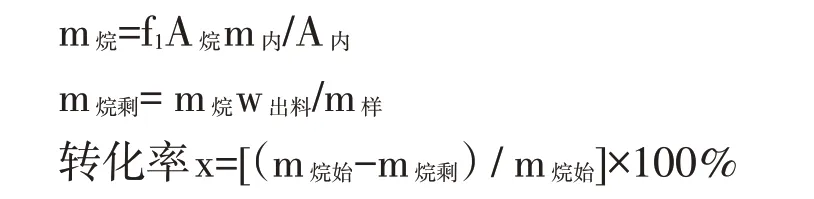

5.1 环己烷转化率的计算

式中:m烷-称量的样品中环己烷的量;m内-加入样品中内标异辛醇的量;w出料-反应结束时总的出料量;m烷剩-未反应掉的环己烷的量;m烷始-开始加入的环己烷的量;m样-所取样品的量;f1-环己烷相对于异辛醇的校正因子,此处f1-0.77;A烷-环己烷的峰面积;A内-内标物的峰面积。

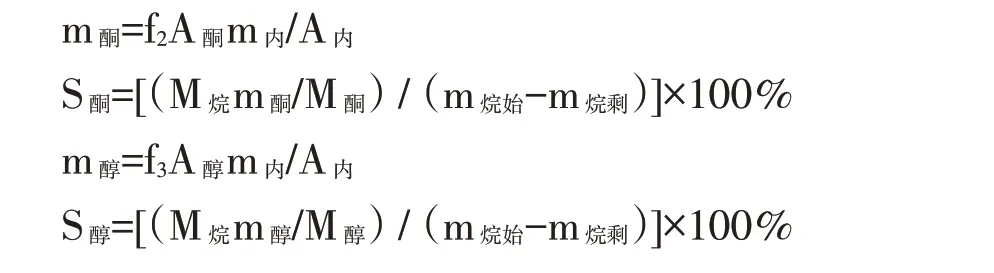

5.2 环己烷选择性的计算

式中:m酮-称量反应液样品中环己酮的量;M烷-环己烷的相对分子质量;M酮-环己酮的相对分子质量;M醇-环己醇的相对分子质量;m内-加入样品中内标异辛醇的量;f2-环己酮相对应异辛醇的校正因子,此处f2=1.39;f3-环己醇相对应异辛醇的校正因子,此处f3=1.42;A酮-环己酮的峰面积;A醇-环己醇的峰面积;A内-内标物的峰面积。

6 注意事项

(1)实验气量不宜太大,避免出现气液夹带。

(2)反应压力不得低于0.2 MPa,以免反应物料迅速气化。

(3)出料时,反应器的温度70℃~80℃较宜,并带0.1 MPa的压力。

7 思考题

(1)工业化环己酮的工艺有几种?各有什么优缺点?

(2)气液反应器有哪些类型?各有什么特色?

(3)如何提高环己烷氧化的反应速度?如何增强气液间的传质?

8 结束语

通过本实验,同学们掌握了液相氧化法制备环己酮的原理,对该类反应器的特点以及烃液相催化氧化反应特点和影响因素都有了直观的认识,学会了仪器操作,对实验数据能够分析解释,在实际动手操作以及实验数据采集分析处理等方面都有了很大的提高,为即将进行的毕业实习及毕业设计奠定了基础。