球墨铸铁管柔性接口密封性能试验台研发

黄 飞,汪正锐,姚成虎,赵 伟,时红磊(.国家钢铁及制品质量检验检测中心;2.安徽工业大学 安徽马鞍山 243000)

球墨铸铁管防腐性能优异、延展性能好、安装简易,广泛应用于市政、工矿企业给水、排污等,目前,我国已是世界上第一大生产和使用国,其80%以上采用滑入式柔性连接。球墨铸铁管进入市场需要通过第三方的全项目检测是否符合GB/T 13295-2019、GB/T 26081-2010、ISO 2531: 2009[1-3]标准,但作为该产品重要性能指标的“柔性接口密封性能”的检测,目前国内第三方检测机构尚无开展此性能检测的能力和设备,仅有几个较大的铸管厂具有简易自制的检测装置,操作不便,自动化程度低,且不能完全满足标准对该性能测试的要求[4]。特别对于出口的铸管,需要送往法国,澳大利亚等国进行此项目的检测,相关检测能力属国内空白,因此,建立我国球墨铸铁管柔性接口密封性能第三方测试平台,对于促进我国铸管企业产品质量提升,消除贸易壁垒具有重要现实意义。

1 试验标准方法分析

球墨铸铁管柔性接口密封性能试验是模拟其在服役时管体受到外力作用下且同时收到内部压力和负压时的接口密封效果,通过调研发现,目前国内没有定型仪器的重要原因是相关人员对标准提出的试验方法理解不到位,鉴于此,技术人员经过对英文版ISO 2531:2009标准原文的解析和与国外生产厂相关技术人员的技术交流确认:根据GB/T 13295-2019、GB/T 26081-2010、ISO 2531:2009,柔性接口密封性能试验分为两大类:一类是内压下接口密封试验,内压下接口密封试验又可细分为5个试验,即正压接口密封试验、正压接口偏转密封试验、负压接口密封试验、负压接口偏转密封试验、正压接口循环密封试验;一类是外压力下接口密封试验。

2 试验台设计制造

按照标准规定分组,可采用表1所示进行组批试验,一种规格可代表一组,由于场地和资金限制,此次设计制造试验台测试口径的上限为DN 800,可代替DN40-1000球墨铸铁管的柔性接口密封性能。

表1 型式试验的规格分组

按照试验要求,为方便试件的安装和操作,设计两套试验台,集成一个电气控制台。一个为内压试验台,一个为外压试验台。

2.1 内压试验台

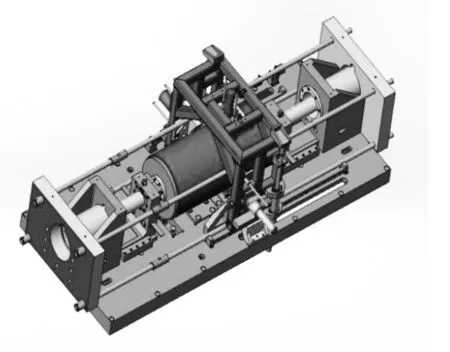

内压试验台总体尺寸为:6000 mm×3500 mm×2000 mm,设计外形如图1所示,主要由底平台、左右封堵机构、前后侧推机构、上剪切加载机构、龙门架、底部支撑机构、左右固定机构、液压和电气控制系统组成;左右封堵机构由可拆卸的封堵盘组成,封堵盘可根据试验管口径大小进行DN 100-DN 800更换,由球墨铸铁铸造而成,采用插堵的方式对两端插口进行封堵,由液压油缸控制封堵盘的前后移动,方便试样的安装;两端部采用4根经过调质处理的40Cr钢棒固定,同时具备液压锁紧功能,可承受300吨以上的液体纵向拉力;龙门架采用高精度传感器电机控制滑轨移动,可1600 mm来回移动,前后侧推机构和上剪切加载机构均安装在龙门架上,加载采用V形垫块液压加载,加载力值传感器精度为0.5级,量程为0-50 kN,龙门架上安装有3个成120°排列的高清摄像头,以监控正压试验过程中接口的密封情况;底平台安装有底部支撑机构、液压油缸及打压机构,最大压力为25 MPa;在试样和丝杠间安装3个可拆卸的激光位移传感器,以准确测量试样的横向位移从而测试接口的偏转角度。

图1 内压试验台

2.2 外压实验台

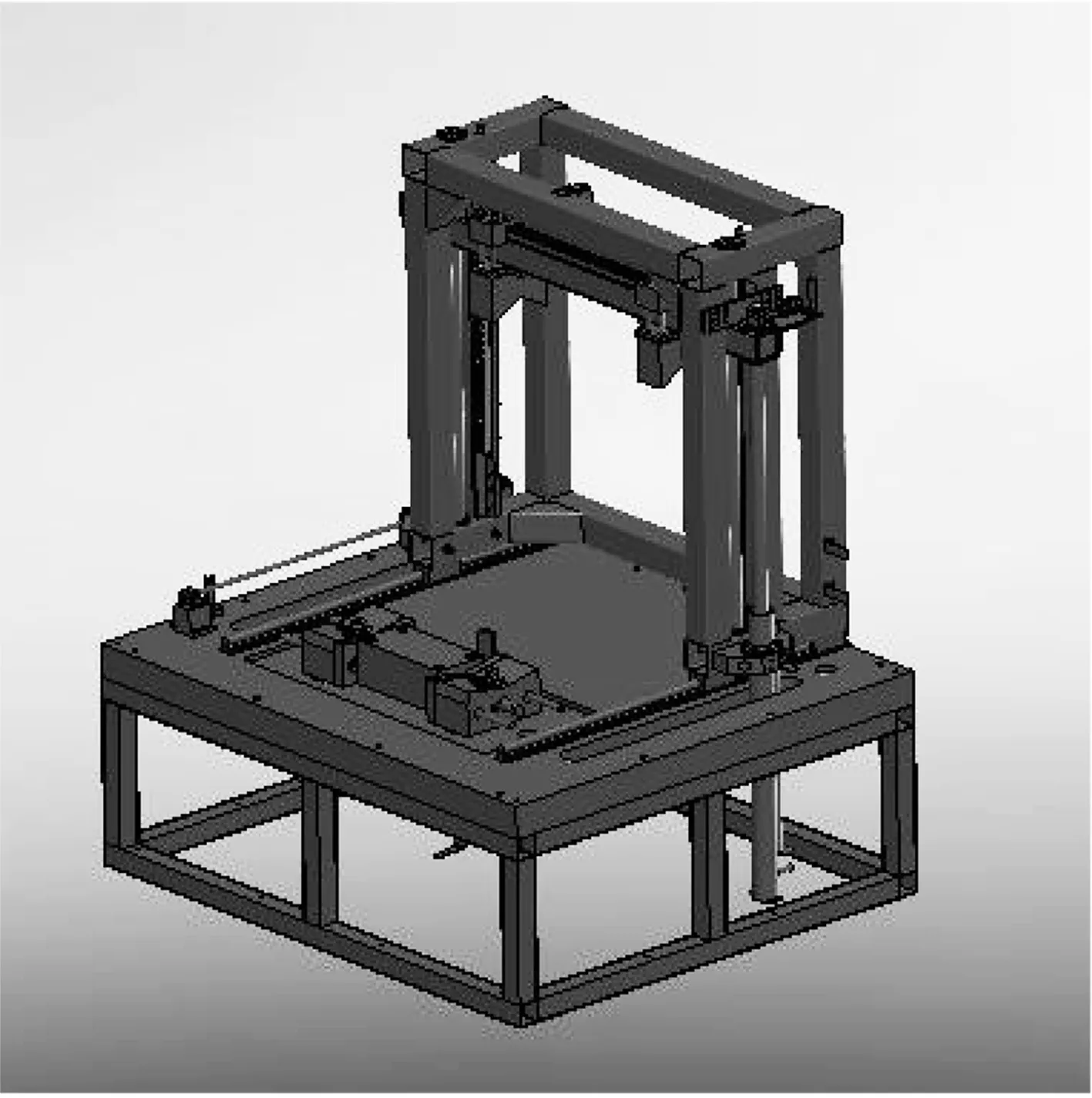

外压试验台总体尺寸为:2600 mm×2500 mm×3200 mm,设计外形如图2所示。主要由底部框架、工作平台、龙门架、升降机构、液压系统组成;底部框架主要用于固定液压油缸;龙门架上固定加载V块,可进行前后移动,加载V块间距可调,可加载0-50 kN;工作平台上具有V形块升降机构,可对试样进行自动对中调整,其加载力由两端油缸控制,V形块最大可调距离为400 mm,液压系统可打最大压力为2 MPa。

图2 外压实验台

3 试验过程及结果

3.1 试样的选择和加工

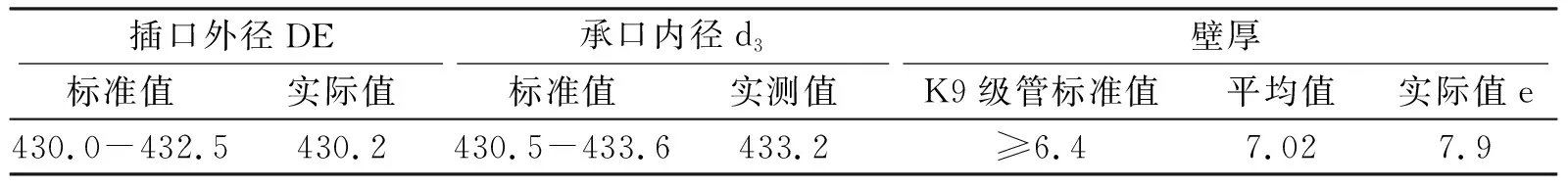

采用最常用的DN 400,K9规格球墨铸铁管进行试验,DN 200、DN 800规格的球墨铸铁管试验过程相同,仅参数设置不同,由标准可知试验条件为最大承口与最小插口组合接口状态下,即最大设计径向间隙和最不利接头密封的条件下进行试验。要求试样的平均壁厚应为设计壁厚最小值的10%以内,平均壁厚为试验管插口部分自插口端面起大于2 DN的距离。试验管通过选择和打磨,承口、插口和壁厚可以实现相关尺寸在极限偏差要求附近。如表2所示。

表2 DN 400试验管承插口及壁厚尺寸(mm)

内压力下接口密封试样:截取两端试验管每段长度为1250 mm,一段为双插口,一段带有一个插口和一个承口。在每段切割处打磨45°的倒角,方便安装,同时避免安装时损坏胶圈。

外压力下接口密封试样:由两个焊接在一起的双承口同时插入一根插口中,插口长度为1200 mm,焊接使用专用的铸铁焊条,并且在焊接过程中不断敲击焊接处边缘,释放应力以避免焊缝开裂。

3.2 试验条件及步骤

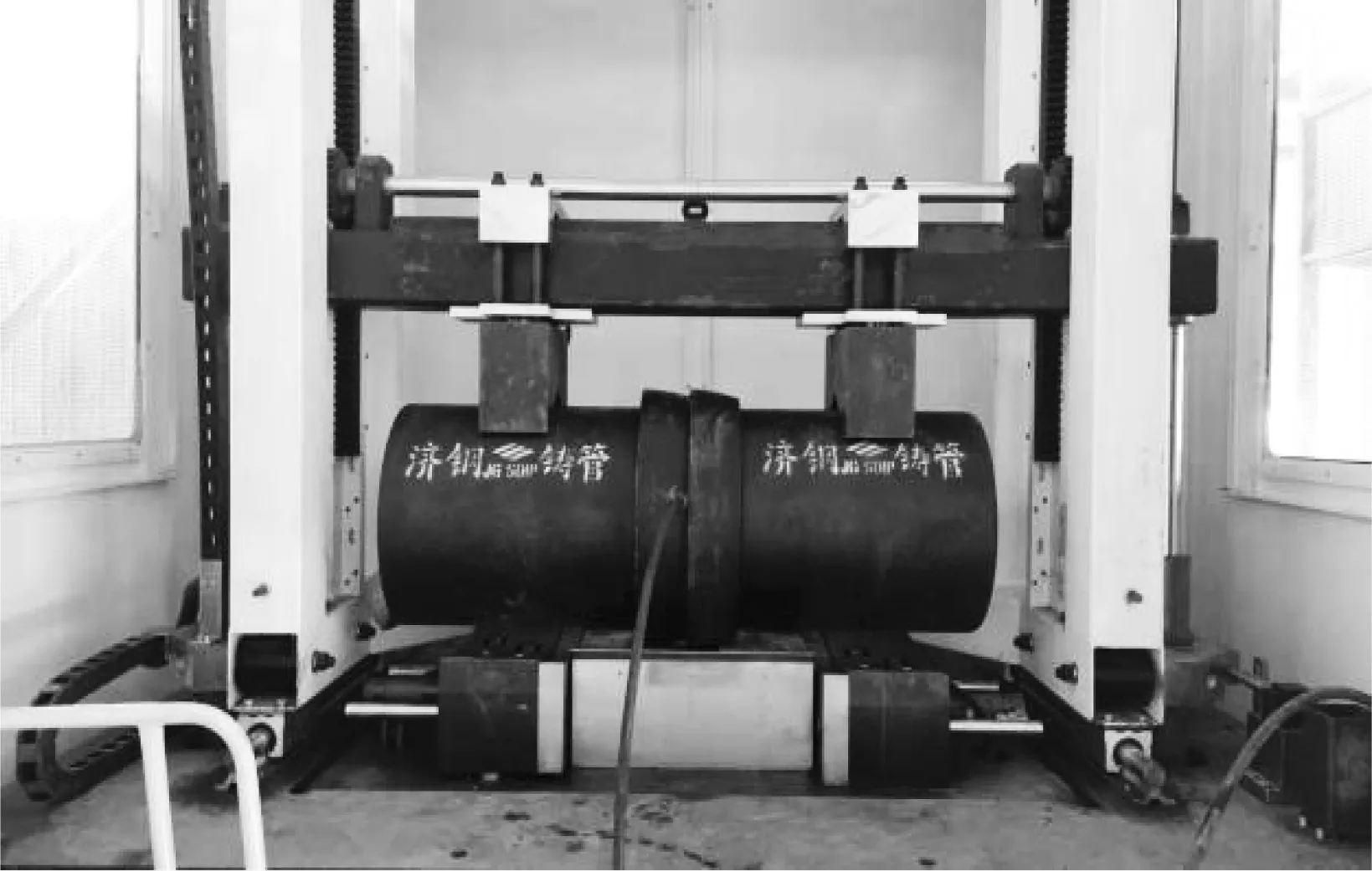

根据标准计算出内压力下接口密封试验和外压力下接口密封试验条件,按图3和图4进行组装连接,试验步骤为:正压接口密封试验-正压接口偏转密封试验-负压接口偏转密封试验-负压接口密封试验-正压接口循环密封试验-外压力下接口密封试验。

图3 内压力下接口密封性能试验现场图

图4 外压力下接口密封试验现场图

3.2.1 内压力下接口密封试验

正压接口密封试验:试件组装完成后从封堵段由上而下注满水排净空气,待水注满后,将注水管移接打压口,连接高压泵,以0.1 MPa/s的增压速度打压,升至试验压力6.8 MPa后进行保压,同时在自承口面起200 mm处,通过120°V形垫块施加剪切力W为26 kN于插口处。保压2小时,通过摄像头和时间-压力曲线监控接口密封情况;

正压接口偏转密封试验:在正压接口密封试验完成后,撤除剪切力W,重新打压至实验压力6.8 MPa进行保压,通过侧推调整接口偏转角度为2°48′。保压2小时,通过摄像头和时间-压力曲线监控接口密封情况;

负压接口偏转密封试验:正压接口偏转密封试验完成后,充气排水,将管内水排净,抽出空气至0.09 MPa的负内压力,移走真空泵,保压2小时,通过时间-压力曲线监控接口密封情况;

负压接口密封试验:负压接口偏转密封试验完成后,进行侧推对中调整,使接口处于平直状态,抽出空气至0.09 MPa的负内压力,移走真空泵,同时在自承口面起200 mm处,通过120°V形垫块施加剪切力W为26 kN于插口处,保压2小时,通过时间-压力曲线监控接口密封情况;

正压接口循环密封试验:负压接口密封试验完成后,将试样进行对中调整,使接口处于平直状态,冲水排气,待水注满后连接高压泵打压,在自承口面起200 mm处,通过120°V形垫块施加剪切力W为26 kN。管内压力升高至最大允许工作压力5.0 MPa,保持5 s,压力下降至4.5 MPa,保持5 s。如此循环,循环24000次,通过摄像头和时间-压力曲线监控接口密封情况;

3.2.2 外压力下接口密封试验

内压试验完成后,向环形腔内充水排气,待气体排净堵住出气口,进行打压,打压至实验压力0.2 MPa, 通过两个120°V形垫块分别施加剪切力W为6 kN于试件两侧的插口。V形加载块位置在自承口面起200 mm处。承口放在水平支架上。试验压力在0.2±0.01 MPa范围内浮动并保持2小时,在此期间每15分钟全面检查受压部位的接口处,监控接口密封情况。

3.3 试验结果

按上节规定的实验条件和操作步骤,得出本次试验的结果如表3所示。由表可知,设计制造的试验台完成了柔性接口密封性能试验的6个试验,试验的技术条件符合标准要求,所检的试样管柔性接口密封性能合格。

表3 DN400球铁管试验条件及结果

4 结论

(1)设计制造的球墨铸铁管柔性接口密封性能试验台,性能可靠,液压和机械控制部分各项指标均达到预期目的,实现了自动加载,自动打压,自动对中,自动测试接口偏转角度,自动化程度高;

(2)试验台能按照GB/T 13295-2019、 GB/T 26081-2010及ISO 2531: 2009标准完成了DN 400,K9管的全部正压、正压偏转、负压 、负压偏转、正压循环、外压力下接口密封等6项试验;实现了球墨铸铁管接口在水平方向的偏转并进行了精确测量,实现了连续自动24000次的循环压力试验功能;

(3)DN400、K9球墨铸铁管的柔性接口密封试验结果表明,其内压力下接口密封和外压力下接口密封性能均超出国际标准要求,试验球铁管的接口密封性能可靠。