轴流式止回阀数值模拟研究

□ 冯 明

神木职业技术学院 陕西榆林 719300

1 研究背景

轴流式止回阀流道采用文丘里结构设计,与其它类型止回阀相比,具有开关响应迅速、流阻小、压降小、水锤小等优异性能,广泛应用于炼油、炼化及长输管线系统。笔者应用ANSYS Workbench软件对轴流式止回阀进行数值模拟,对不同开度进行分析,研究轴流式止回阀开启时内部流场变化,为阀门的设计和优化提供参考。

2 结构

轴流式止回阀的结构如图1所示,主要由阀座、阀芯、弹簧、导流罩、阀体等组成。

3 模型

根据轴流式止回阀的结构特点,在保证准确性的基础上对轴流式止回阀模型进行必要的简化。简化模型需遵循以下原则:不改变模型的基本特征,简化后模型质量和网格质量有明显提高。

应用SolidWorks软件建模,并进行简化,轴流式止回阀模型如图2所示。

4 流阻因数

流阻因数是一个无量纲量,属于阀门的固有属性,表征阀门对流动介质的阻力。流阻因数越大,表示阀门对流动介质的阻力越大,能量损失也越大。流阻因数ξ为:

(1)

式中:Δp为阀门前后压差;ρ为阀门内介质密度;v为管道内介质平均流速。

5 网格划分

轴流式止回阀流动空间具有对称性,为了减小计算量,选取1/2流道作为计算域。根据相关标准,在轴流式止回阀进口端面设置5倍阀门公称直径长度的管道,在出口端面设置10倍阀门公称直径长度的管道。

采用不同尺寸对流道进行网格划分,轴流式止回阀全开时计算域网格如图3所示,共有1 148 131个单元。

6 数值模拟

应用Fluent软件进行数值模拟。选用标准k-ε双方程湍流模型,介质为水,密度为998.2 kg/m3,动力黏度为0.001 003 Pa·s。采用稳态压力基求解器,选用Simple算法,边界条件选择速度进口和压力出口。

选取轴流式止回阀10%、20%、30%、40%、50%、60%、70%、80%、90%和全开十个不同开度进行稳态分析,得到不同开度下轴流式止回阀内部压力、速度分布情况。开度20%、50%和全开时的轴流式止回阀内部压力、速度分布如图4~图9所示。

由图4可以看出,在20%开度时,轴流式止回阀阀瓣前后区域分别为高压区和低压区。由图5可以看出,在20%开度时,轴流式止回阀密封面处流通面积最小,流速达到最大,在A、B位置产生涡流。由图6、图7可以看出,50%开度与20%开度相比,轴流式止回阀密封面处流通面积较大,附近压力变化较为平缓,流过密封面的速度相对较小,在A、B位置涡流强度较低。由图8、图9可以看出,轴流式止回阀内部压力呈现对称分布,阀瓣前端区域形成局部高压,压力变化平缓,内部介质流动顺畅,没有涡流阻碍介质正常流动,流体阻力达到最小。

数值模拟得到的不同流速下轴流式止回阀进出口压差与流阻因数见表1。由表1可知,随着流速的增大,轴流式止回阀进出口压差增大,流阻因数变化则很小。原因是轴流式止回阀的流阻因数只与内部结构、开度有关,开度不变时,流阻因数为恒定值。

表1 轴流式止回阀进出口压差与流阻因数数值模拟结果

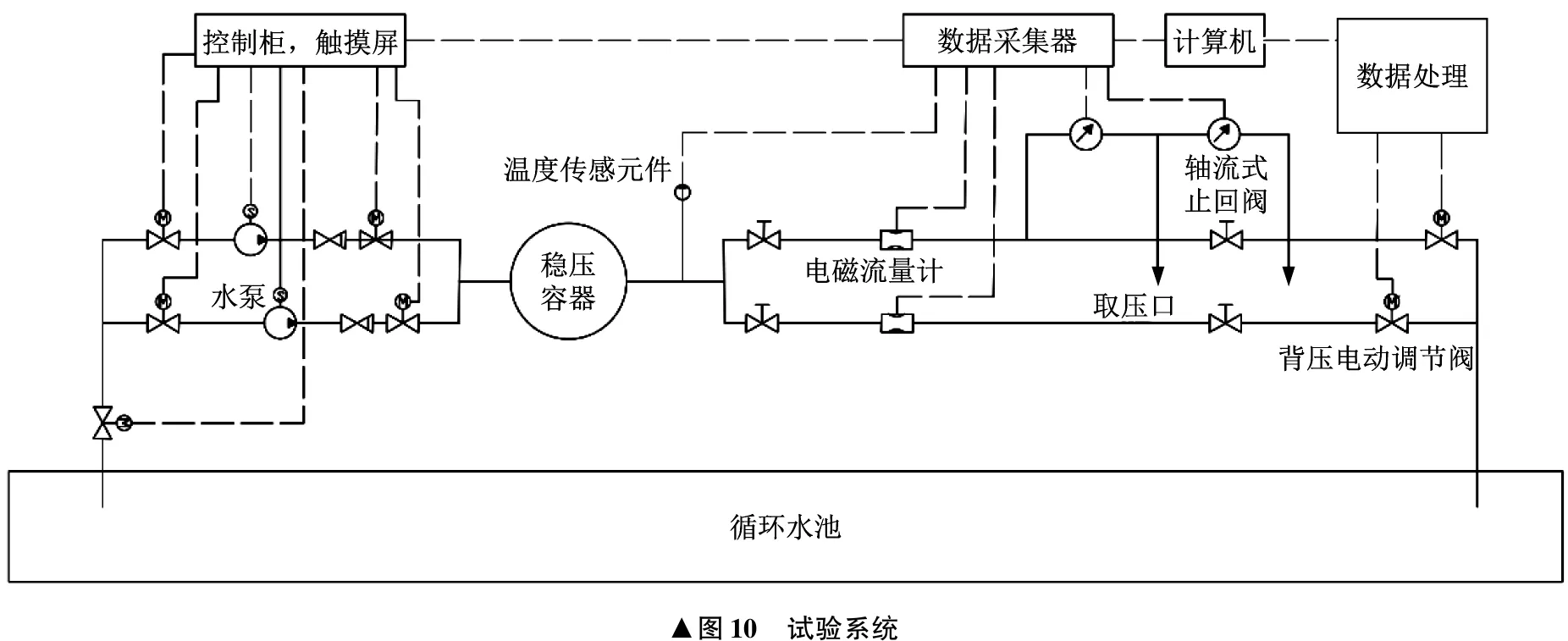

7 试验验证

为了对数值模拟结果进行验证,判断数值模拟在轴流式止回阀分析中的适用性,进行了试验验证。试验系统如图10所示,包括水循环系统、动力系统、管道、数据收集系统、稳压装置、自动控制系统等。按照GB/T 30832—2014《阀门 流量系数和流阻系数试验方法》要求,将压力和流量的采集点分别设置在轴流式止回阀前5倍阀门直径长度的管道位置和轴流式止回阀后10倍阀门直径长度的管道位置,以保证管道压力的稳定性和数据的可靠性。试验实物如图11所示。

通过试验,得到不同流速下轴流式止回阀进出口压差与流阻因数,见表2。

8 结果对比

由表1、表2绘制轴流式止回阀进出口压差与流阻因数变化曲线,分别如图12、图13所示。

表2 轴流式止回阀进出口压差与流阻因数试验结果

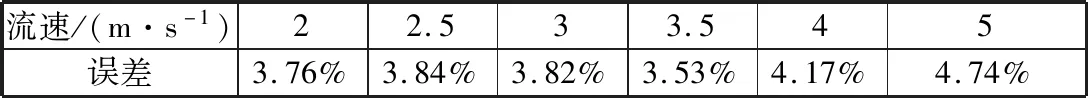

从图12和图13 可以看出,当流速大于2 m/s时,轴流式止回阀进出口压差、流阻因数的数值模拟结果与试验结果很接近,流阻因数不随流速的增大而改变,基本保持不变。轴流式止回阀进出口压差随流速的增大而增大,进出口压差和流速呈现二次曲线变化。流速小于2 m/s时,试验结果比数值模拟结果大,这是因为数值模拟时选用轴流式止回阀全开状态,流道不会发生改变,而试验时轴流式止回阀开度会随流速变化而变化,当流速小于2 m/s时,轴流式止回阀并未达到全开状态。轴流式止回阀进出口压差数值模拟结果与试验结果误差见表3。

表3 轴流式止回阀进出口压差数值模拟结果与试验结果误差

流速大于2 m/s时,轴流式止回阀流阻因数试验结果平均值为1.7,数值模拟结果平均值为1.633,两者的误差为3.94%。由此可见,数值模拟可以有效且准确地分析轴流式止回阀的流场特性,能够为阀门的设计和优化提供参考。