苏北油田CO2 驱油注气井套管错断原因分析及治理

曹力元

(中国石化华东油气分公司泰州采油厂,江苏 泰州 225300)

CO2驱油作为三次采油的一种方法,可以大幅提高采收率。CO2作为驱油剂,在降低地层原油黏度的同时,能够扩大原油波及体积,降低油水界面张力,可应用于水驱开发难度较大的低渗透油藏[1-8]。苏北草舍油田泰州组油藏CO2驱先导试验于2005年开始实施,取得了较好的开发效果,在其他低渗透油藏也进行了大规模推广。

注气井油层套管是CO2气体进入地层的通道,既能支持井壁,又能起到联系地表和地下的作用。一旦发生套管错断,会导致注气井停注,影响正常生产。注气井套管错断问题己经成为影响油田生产的重要问题,制约了CO2驱油技术的进一步推广。因此,急需对CO2驱油注气井套管错断原因进行分析,并制定相应的治理方案。

1 CO2驱油注气井套管错断现状

苏北油田CO2驱油注气井套损数量逐年增多,累计5口井出现油层套管错断现象(表1)。CO2驱油注气井套管错断具有以下几个特点:

表1 CO2驱油注气井套损统计

(1)套管错断深度较浅,大部分小于500 m,也有注气井发生油管断裂,深度约为100 m。

(2)套管错断位置均为螺纹或接箍处。

(3)注气井均采用CO2直接注入的方式,注气温度约-20℃,注入方式为间歇注入。

(4)套管错断井均为Y221型注气封隔器+气密封油管的机械锚定式注气管柱结构,投注后均起套压,注气管柱密封性较差。

2 错断管材检测及原因分析

2.1 套管错断井基本情况

S5-12井是SD油田的一口CO2驱油注气井,于2015年4月下入机械锚定式注气管柱转注气,注气井段为2 923.5~2 988.9 m。因注气管柱失效,实施检管作业,提出第10根油管管体断裂,上提套管悬挂器+套管双公短接+ϕ139.7 mm油层套管1根,地面检查套管螺纹断裂。

2.2 S5-12井油管室内拉力实验

选取S5-12井提出的井下不同深度的3根油管进行拉力实验,实验参数见表2。通过实验发现,只有上部油管发生断裂(表3)。

表2 S5-12井油管参数

表3 S5-12井油管拉力实验

2.3 S5-12井失效套管和注入气质量分析

2.3.1 失效套管取样分析结果

(1)强度。对失效套管进行材料强度实验,实际测量屈服强度与抗拉强度如表4所示,二者均满足相关标准要求。

表4 拉伸实验结果

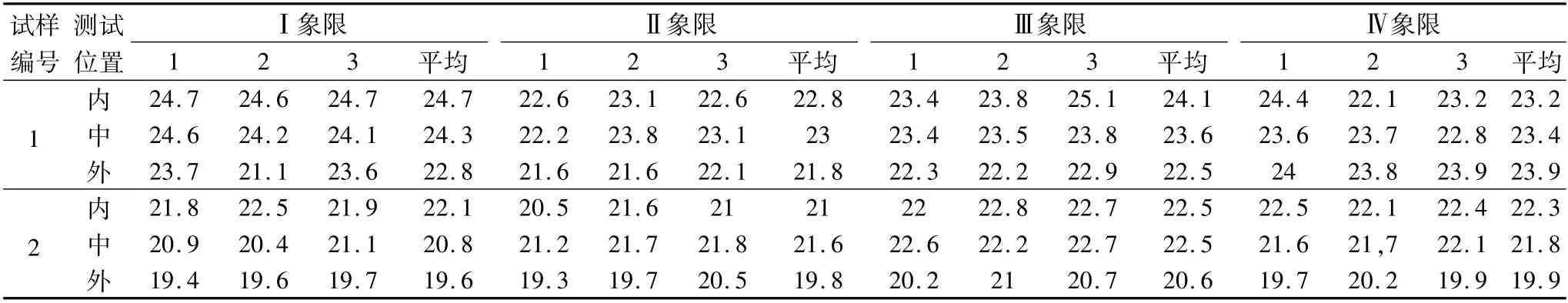

(2)硬度。为考察套管实际性能水平,分别取硬度环进行四象限内、中、外硬度测试。硬度检验结果显示,四象限平均硬度,波动均不超过3HRC,表明套管成分波动小,组织均匀(表5)。

表5 硬度(HRC)检验结果

2.3.2 断口分析结果

(1)断口宏观特征。断裂均由套管内壁裂纹源引发,裂纹沿壁厚方向向外做低能量撕裂,形成大面积扩展区,裂纹源及扩展区凹凸不平且与套管轴线成90°夹角,具有明显低温脆断特征。

(2)断口微观特征,表现为低温脆断特征。裂纹源断口呈现出较长周期内缓慢撕裂、逐渐扩展的小尺寸解理断口微观特征;而裂纹扩展区是在内压及轴向载荷作用下逐渐扩展,断口表现为河流状解理特征。

(3)断口表面腐蚀产物分析。采用X射线衍射(XRD)方法对腐蚀产物进行分析,腐蚀产物主要成分为FeCO3和Fe2O3、Fe3O4等铁的氧化物,表明井下环境发生了二氧化碳腐蚀以及氧腐蚀。

2.3.3 注入气质量分析

对S5-12井注气气源取样进行检测,检测结果见表6。经检测,注入气符合标准规定的要求,未检测出H2S等气体及有机还原物。

表6 S5-12井注入二氧化碳检测结果(依据GB/T 6052-2011《工业液体二氧化碳》)

2.4 套管错断原因分析

对苏北油田CO2驱油注气井套管错断原因进行分析,主要有以下几个方面。

(1)N80钢级套管的韧脆转变温度为49℃,当温度低于49℃时,套管表现为脆性倾向,套管应力集中较严重的部位内壁易萌生裂纹[9]。注气井注气温度约-20℃,易引起较浅深度管材低温损伤,进而造成套管断裂伤害。油管室内拉力实验结果从侧面验证了低温影响。

(2)油套环空是一个相对封闭的环境,由于注气管柱气密封性较差,注入的CO2气体进入油套环空与油套内的环空保护液发生置换,溶于水生成腐蚀性产物,对管材造成腐蚀伤害。

(3)间歇式注气方式套管受到周期性的载荷作用,裂纹不断扩展,最终导致套管错断。

3 治理对策

3.1 改进注气管柱

为了提高注气管柱的气密封性,主要从封隔器和油管丝扣气密封两方面进行改进,引进了Y445型注气封隔器、气密扣油管,设计新型注气管柱,并组建专业的气密封检测队伍(图1)。

图1 新型注气管柱

3.1.1 Y445型二次压缩封隔器特点

(1)封隔器胶筒材质为氢化丁腈橡胶,具有防CO2气体腐蚀的能力,主要技术参数见表7。

(2)设置液压和管柱加载对胶筒进行两次压缩的坐封机制,以提高胶筒与套管内壁的接触应力强度,满足注气井封隔要求,且有效期较长[10-12]。

(3)采用双向卡瓦设计,大幅提升锚定性能,有效防止管柱蠕动,保证胶筒密封性。

3.1.2 气密扣油管

为保证注气管柱油管的气密封性,采用气密封油管(表8)。使用带有扭矩控制仪的液压钳上扣,以确保拧接扭矩符合规定。入井前,利用气密封检测设备对油管的连接丝扣进行气密封检测,以确保注气管柱的气密封性能符合要求。

表8 气密封油管技术参数

3.2 优化注入方式

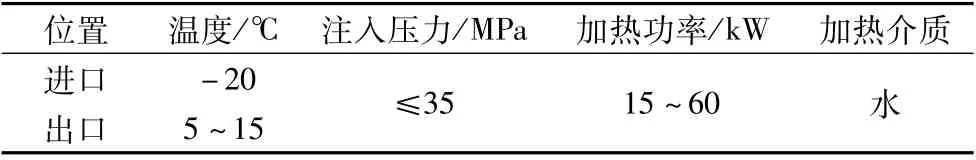

针对冷注CO2出现的问题,研制出CO2电加热器,CO2经加热后注入地层,其原理为低温CO2流过盘管时,与管壁外热水进行热交换,提高CO2温度。热水装置主要包括防爆电加热棒、盘管和控制柜等,通过防爆电加热棒对水进行加热,当水温大于80℃时,采用“低进高出”方式对盘管内的低温CO2不断进行热交换,最终将CO2温度从-20℃提升至5℃以上,加热器技术参数见表9。注气时需保证连续稳定地注入,避免频繁启停。

表9 CO2加热器技术参数

3.3 改进油套环空保护液

干燥的CO2不会发生腐蚀,只有CO2溶于水,使水溶液呈酸性,对钢材产生腐蚀。为保证油套环空干燥环境,采用油基保护液,即使注气管柱气密封失效,CO2进入油套环空,也不会发生严重腐蚀。

4 应用效果

在ZJD和BHZ等试验区进行了现场试验,对CO2驱油注气井应用套管错断治理措施后,5口井套管无压力或处于低值,长期保持稳定生产状态,套管无异常。从表10可以看出,注气管柱入井时间最长已达6年,各项指标均达到设计要求,暂未发生套管错断。

表10 实施治理措施注气井注气数据

5 结论

(1)通过对苏北油田CO2驱油注气井错断套管检测及特征分析,初步确定CO2腐蚀、低温损伤和间歇式注气是引起套管错断的主要原因。

(2)针对注气井套管错断问题,重点从注气管柱、注入方式和环空保护液三方面开展治理试验。试验结果表明,套管错断治理措施能够满足苏北油田CO2驱油注气要求。