基于直流电位法的疲劳裂纹长度测量的技术及应用

王 亮 ,刘 帅 ,杨 洋

(1. 航空材料检测与评价北京市重点实验室,北京 100095; 2. 材料检测与评价航空科技重点实验室,北京 100095; 3. 中国航空发动机集团材料检测与评价重点实验室,北京 100095; 4. 中国航发北京航空材料研究院,北京 100095)

0 引 言

在疲劳裂纹扩展研究中,裂纹长度的测量是获得裂纹扩展性能的关键之一[1]。而新一代航空发动机性能要求不断提高,为设计用高温合金材料的力学性能测试工作带来了新的挑战,材料疲劳裂纹的形成和扩展问题得到重点关注。对于发动机用高温合金材料零部件上不可避免地存在着微小裂纹,裂纹在循环载荷下扩展至发生突然失效需要经过一段稳态扩展期,且此期间的裂纹扩展量足够大。如果能准确掌握并控制材料在此阶段的疲劳裂纹扩展行为特性,将能显著提高材料应用范围和发动机设计寿命估算准确性。因此,研究含裂纹结构在受到不同外载荷、具有不同初始裂纹长度及零部件几何条件的疲劳裂纹扩展速率,以及平均应力、试验频率与环境条件等因素对裂纹扩展速率机制的影响,具有重要的工程应用需求与科学理论价值[2]。

当前高温合金材料的疲劳裂纹扩展性能已经成为设计、选材、寿命估算的关键性能指标,其中裂纹长度的大小与零部件寿命直接相关,也是评价和表征材料疲劳裂纹扩展行为的核心参数,为此需要精确测量裂纹长度。丁传富[3]等在直流电位法自动检测高温疲劳裂纹长度的研究中指出显微镜目测法是目前国内外广泛采用的常规方法,它具有简便、直观和成本低的特点,但不适合于腐蚀介质和高温环境下的测量,对于较厚的试样,所测结果不能准确地代表材料内部裂纹前缘的实际裂纹长度,而且无法实现自动连续监测裂纹长度;而另一种柔度法,它可以实现自动检测裂纹长度和实现降应力强度因子的试验闭环控制,但柔度法由于试样在高温下发生非线性变形,因此试验数据不稳定。随着疲劳断裂技术发展,先进的数字自动化测量技术的应用,Henkel[4]等介绍了这种使用图像技术观察裂纹长度的仿真技术。而当代计算机拥有高速运算能力和快速的数据采集频率,完全可以保证直流电位法裂纹长度的采集工作[5]。20世纪60年代,Johnson[6]就已经提出直流电位法在室温、高温条件下裂纹长度的测量方法及工作原理。直流电位法使用不仅可以弥补光学直读法的缺陷,而且对紧凑拉伸试样(以下简称为CT试样)和中心拉伸试样(以下简称为MT试样)均具有较高的测量精度。而目前国内外在研究宏观裂纹扩展行为中,直流电位法是最主要的裂纹长度的测量方法,并在CT试样中获得了广泛应用。主要应用有Bao[7]和Na[8]等学者研究的粉末高温合金的裂纹扩展行为。Huang[9]等研究高温试验条件下过载对裂纹扩展行为的影响。王亮[10-11]等研究了高温试验条件下高温合金材料裂纹扩展、门槛值试验。由于CT试样只能应用在应力比R(最小应力与最大应力之比)为正的裂纹扩展试验中。而MT试样却可以应用在正、负应力比的试验条件下。刘牧东[12]使用显微镜目测法观察MT试样、正应力(R>0)条件下,低温环境对航空铝合金疲劳与裂纹扩展行为的影响。丁传富[3]和王亮[13]等研究了使用直流电位法自动检测铝合金和钛合金在高温下的疲劳裂纹长度,研究也进行了负应力比(R<0)试验,但最高温度在250 ℃以下,也没有对高温合金材料进行测试。

考虑到发动机用的高温合金材料一般应用于长时高温条件下的航空发动机、核能和船舶等新材料应用领域,而材料在高温服役环境下,不仅承受是拉—拉载荷,同时还有拉—压载荷,所以对材料负应力比的裂纹扩展数据有着巨大需求,而这情况下,只有使用直流电位法才能完成这种裂纹长度的测量。但直流电位法在测量裂纹长度时会面临很多困难,主要是直流电位法需要测量的是微伏电压信号,试样与试验设备之间需要采取绝缘措施;还有高温环境下对直流电位法测量结果进行标定,从而确定直流电位法测量裂纹长度的准确性。本项目主要针对GH4169高温合金材料和TiAl合金材料,使用MT 试样在 400~800 ℃、负应力比(R<0)下裂纹长度测量工作为例,展示了直流电位法改进思路及实际验证效果。

1 实验材料与设计过程

1.1 实验材料及试样

1.1.1 实验材料

本文中使用了2024铝合金、GH4169变形高温合金和TiAl金属间化合物合金等三种材料制作中心拉伸试样(以下简称:MT试样)。其中,2024铝合金MT试样用于进行室温裂纹扩展速率实验,对直流电位法测量系统性能进行验证,待室温试验通过后,采用GH4169变形高温合金和TiAl金属间化合物合金MT试样进行800 ℃以下的高温裂纹扩展速率实验。TiAl合金在100倍、500倍和1 000倍下的微观形貌,见图1。

图1 TiAl金属间化合物微观组织形貌

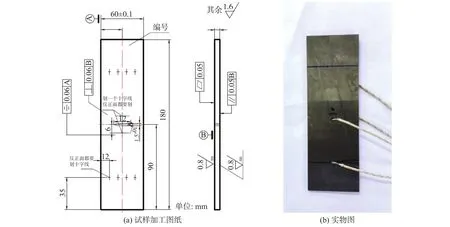

1.1.2 试样设计

在直流电位法测量系统中,导线与试样可以通过熔焊或者点焊方式进行连接,其中熔焊连接比较牢固但焊接难度较大,点焊连接操作简便,但在高温下焊点容易松动。本文实验工作在高温环境中进行,为避免出现导线与试样接触不良的问题,选择使用熔焊进行连接。在MT试样上进行电位法测量裂纹长度时,需要在试样上输入大流量电流,然后测量裂纹上下表面之间的电位降,试样上焊接有一对电流输入/输出导线和一对电位测量导线。对目前实验使用的试样图纸进行了修改,试样图既符合美标[14]的要求,又能够实现电位法裂纹长度测量要求,试样加工图纸及实物图见图2。

图2 高温裂纹扩展速率实验用MT试样图纸及实物图

1.2 直流电位法基本原理及系统设计

电位法的测量原理是在试样的两端施加恒定电流,并在试样厚度方向上产生了一个恒定的电场。随着裂纹长度的增加,裂纹截面不断缩小,电阻不断增加。在恒定的电流下,裂纹面两端的电位或电压降随裂纹尺寸的增加而增加。

直流电位法测量系统架构见图3,主要包括如下组成部分:1)电阻式高温炉,用于将试样加热至指定温度;2)50 A恒流电源,用于给正式试样和参考试样施加恒定电流;本文使用的参考试样可以是与正式试样材料、形状完全一样的或与正式试样材料一样但有时会受到炉内空间大小影响可以使用小尺寸的试样,其目的就是消除温度变化对测量结果的影响;3)双路信号放大器,用于放大正式试样和参考试样电位法测得的微小电压信号,信号放大后经A/D转换送入计算机;4)计算机根据试验和测量要求对电流进行调整,进行数据处理以显示裂纹长度并储存。

图3 直流电位法测量系统架构

1.3 勾线法实施

1.3.1 勾线法的原理

本文中研究的是MT试样,因此采用过载勾线法。过载的载荷水平不同,过载线的深浅就不同。本文将过载水平与试验原有恒幅载荷水平之比称为过载比。根据预先进行的探索试验发现,过载比为1.6停留几秒时可以获得比较清晰的过载线,所以所有正式试验的过载比为1.6。过载勾线法的加载波形如图4所示。勾线法得到裂纹长度与电位法测量结果进行对比,确定电位法的测量精度。

图4 过载勾线法的加载情况

1.3.2 勾线法的测量方法

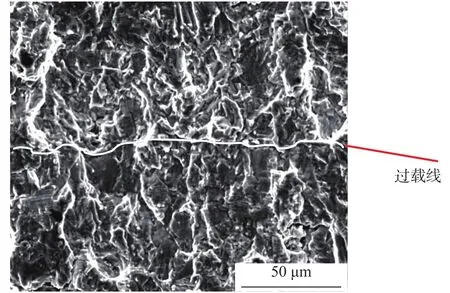

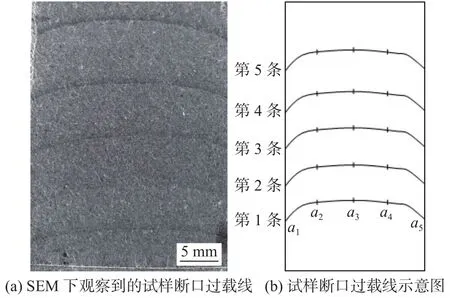

勾线法是通过过载获得裂纹前缘形状曲线,然后在显微镜下测量其与试样切口的距离,从而确定实际裂纹长度的方法,是本文中对比检测直流电位法测量准确性的重要方法。该方法利用了金属疲劳断裂时在断口上会留下疲劳条带的特性,不同的载荷下疲劳条带的特点也不同,由于过载大于试验恒幅载荷,可以造成具有与恒幅裂纹扩展条带特征不同的过载线,这样就可以记录相应的裂纹尖端位置。对过载线进行了SEM(扫描电镜)观察,在较高放大倍数下可以看到过载线不是规则的直线或曲线,而是一系列细小的条带并伴随有少量二次裂纹,见图5。

图5 在SEM下观察到的过载线

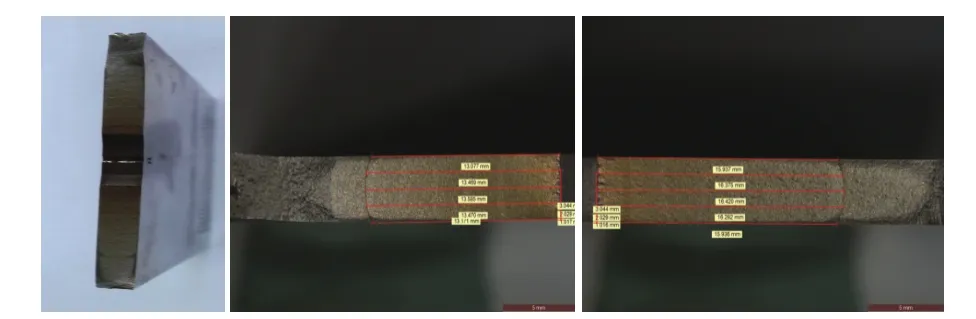

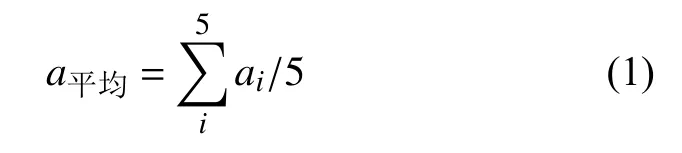

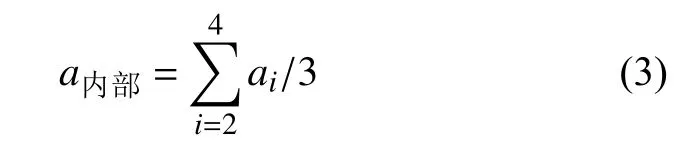

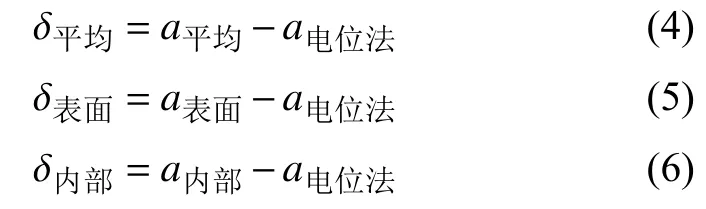

过载线代表了当时的裂纹长度,通过勾线法可以在不破坏试样的情况下获得各阶段裂纹长度。本文中对试样进行过载操作后一般可以得到3条或5条过载线,分别使用电子显微镜(Quanta600)和体式显微镜(Lecia DMS 1000)测量从试样切口到过载线的长度。图6为在体式显微镜下看到的GH4169合金试样断口上的过载线,可以发现从试样切口看过去的过载线是中部凸出的曲线,代表了典型的曲线形裂纹前缘,裂纹长度与所测量点在过载线上的位置不同有关,在试样芯部较长,在试样表面较短,并不是恒定量。图7(a)为试样断口在电镜下的过载线情况,图7(b)为具有多条过载线的试样断口的示意图。为了表达裂纹长度,在试样宽度上取4等分测量裂纹长度,共5个测量点,分别标注为a1~a5,a1~a5各点之间的水平间距均为B/2(B为试样厚度)。分别对一条过载线上a1~a5各点进行长度测量,得到5个位置的裂纹长度,再对这5点的裂纹长度进行求平均计算,得到平均裂纹长度a平均如下:

图6 GH4169变形高温合金试样断口过载线示意图

图7 在SEM下观察到的试样断口过载线及其示意图

取试样表面的2个点a1和a5进行长度计算,得到表面平均裂纹长度a表面:

取试样内部3个点a2~a4平均值进行计算,得到内部平均裂纹长度a内部:

本文使用的MT试样在计算裂纹长度时,需要将过载时获得勾线左、右两部分的裂纹长度进行相加并取平均值。在试验过程中,通过把勾线法测量得到的裂纹长度与直流电位法测量的裂纹长度进行比较,确定电位法测量裂纹的准确度。设δ平均、δ表面和δ内部分别为勾线法a平均、a表面和a内部与电位法测量裂纹长度a电位法的差,有:

每进行j次勾线(记作j)就计算j次 δ平均/表面/内部,并对j次的 δ平均/表面/内部求平均作为实验平均误差值ε平均/表面/内部误差,为保证计算的一致性δ平均/表面/内部取绝对值计算。

需要指出的是目测法测量的是表面裂纹,理论上可以与勾线法的a表面一致,但是由于测量方法的不同,两者也会存在一些差异。直流电位法测量的电压降应该是由整个裂纹面造成的,且与裂纹前缘的形状有关,所以认为直流电位法代表的主要是裂纹内部的深度,因此直流电位法和目测法得到的裂纹长度是不能直接比较的。

1.4 实验条件与装置

实验工作选取400~1 100 ℃的温度范围,采用中心拉伸试样(以下简称MT试样)试样测量镍铝系高温合金材料和钛铝系金属间化合物,试验均采用载荷控制方式,应力比有4种,分别是R=–1、–0.5、0.1、0.5等应力比下的疲劳裂纹长度。采用电阻炉加热,在空气环境中进行。试样预制1~2 mm裂纹后,开始正式试验。所有试验均在MTS LandMark 370-50 kN材料疲劳试验机上完成,为尽可能排除蠕变对裂纹扩展行为的影响,裂纹扩展速率实验频率定为5 Hz以上。

1.5 试样与夹具进行绝缘

由于电位法测量的是微伏级的电压信号,绝缘不好,会使机架和试样产生并联电阻效应,对测量结果产生很大的影响。由于试样与试验机连通,本应流过试样上的电流有部分通过夹具流到试验机上,使试样上的电压值发生了变化,导致测量准确性的下降,试样与夹具连接实物见图8。在ASTM E647[14]介绍的试验机与试样之间需要进行绝缘,当两夹具之间电阻大于试样电阻104倍时,认为绝缘比较好。在本项目中对夹具与试样夹持端使用了耐高温的绝缘胶带进行绝缘,使两夹具之间电阻比试样电阻大106倍,达到了试样与夹具绝缘的目的。

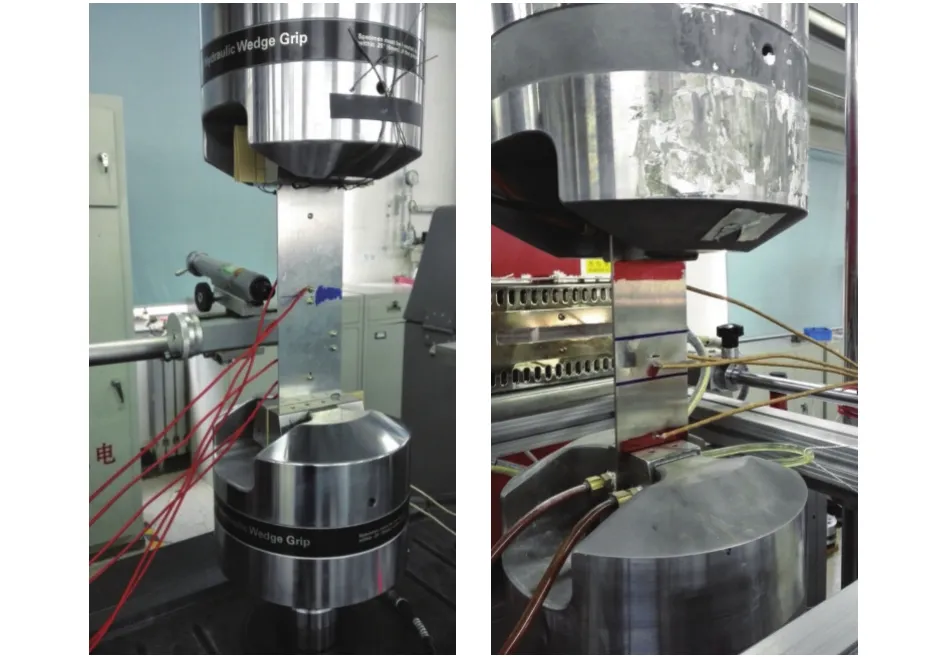

图8 室温裂纹扩展速率实验装置

1.6 实验结果比较方法

在可以进行目测实验(比如室温试验)时,采用显微镜目测法获得表面裂纹长度目测数据,并与直流电位法测量结果进行比较;在无法进行目测实验(比如高温试验)时,采用勾线法得到裂纹前沿曲线以计算实际裂纹长度,并与直流电位法测量结果进行比较。

2 实验结果与分析

2.1 实验结果

2.1.1 2024铝合金室温裂纹扩展速率结果

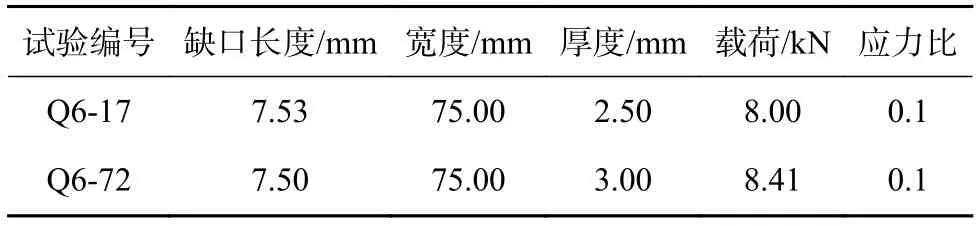

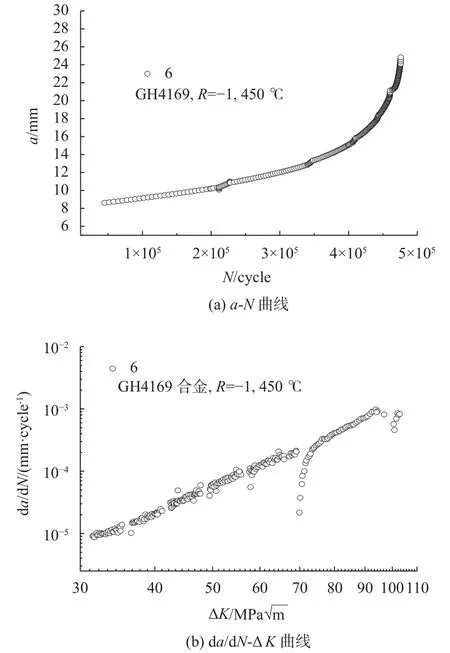

2024铝合金室温裂纹扩展速率实验的参数设置如表1所示,疲劳载荷采用单轴加载,波形为正弦波,加载频率为10 Hz,实验装置如图8所示。由于Q6-17号和Q6-72号两根 2024铝合金MT试样为室温试样,所以其前后面都安装了显微镜进行裂纹长度的测量,同时使用直流电位法与目测法进行比较,Q6-17连接参考试样,Q6-72没有连接。图9为Q6-17号试样的a-N曲线和da/dN-ΔK曲线。

表1 室温裂纹扩展速率实验参数设置

图9 Q6-17号试样a-N曲线和da/dN-ΔK曲线

2.1.2 GH4169变形高温合金室温/高温对比裂纹扩展速率实验结果

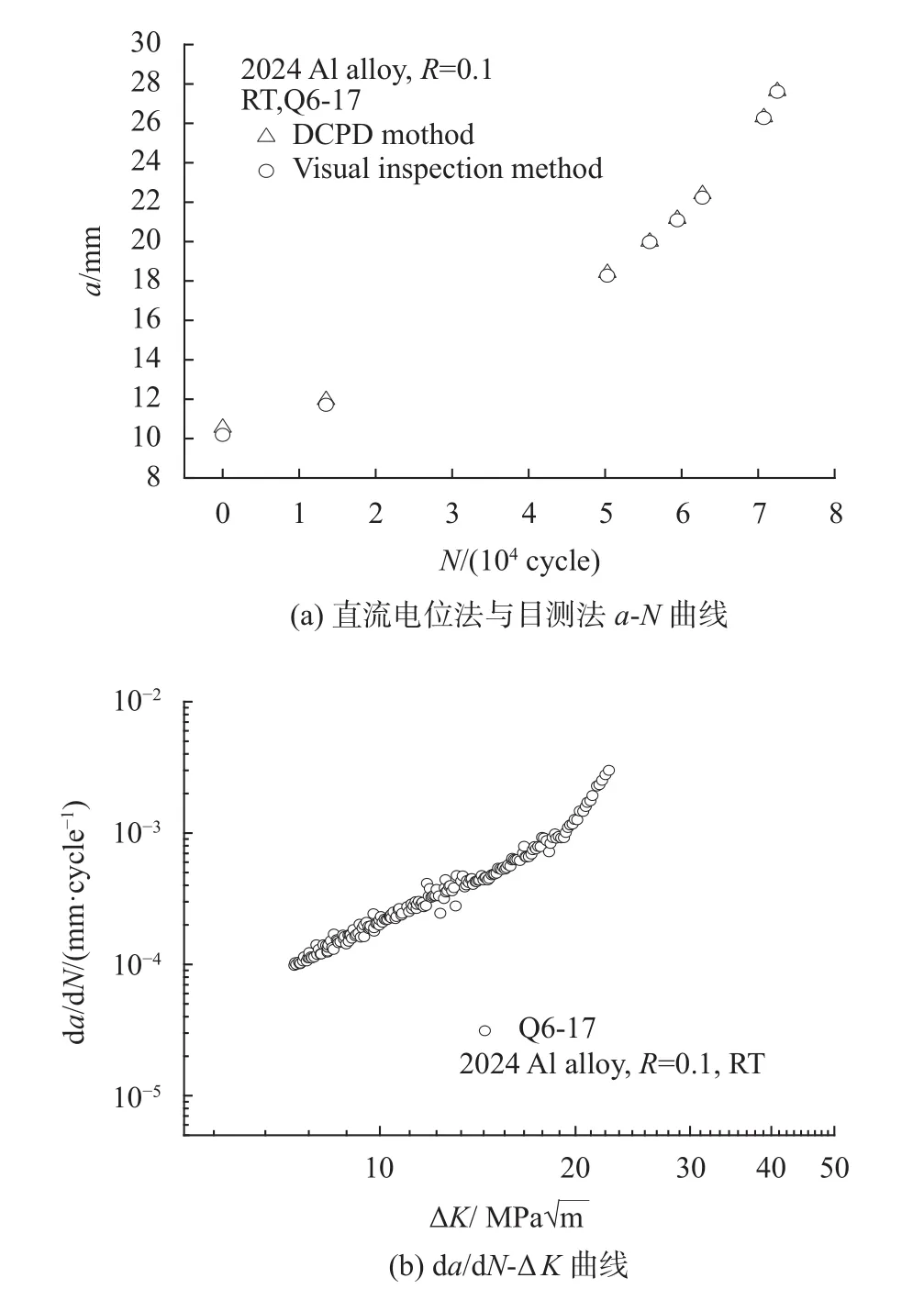

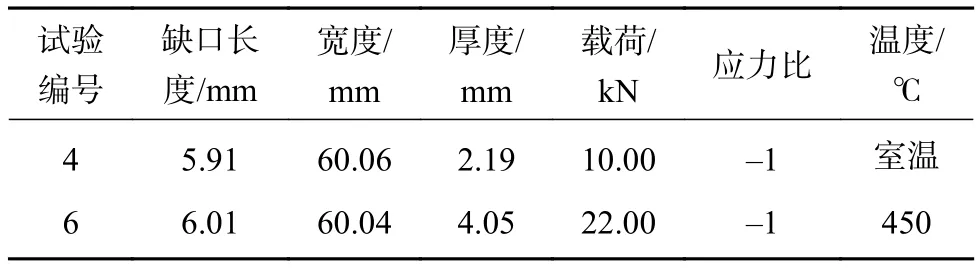

GH4169变形高温合金高温裂纹扩展速率实验的参数设置如表2所示,加载方式、波形、试验频率与上述试验一致。实验中同时采用勾线法和直流电位法测量了4号MT试样在室温条件下和6号MT试样在450 ℃条件下、应力比都为–1的疲劳裂纹扩展速率试验。表3中对比了使用直流电位法和勾线法测量的6号试样裂纹长度数据。图10为6号试样的a-N曲线和da/dN-ΔK曲线。

图10 6号试样a-N曲线和da/dN-ΔK曲线

表2 GH4169 室温/高温对比裂纹扩展速率实验参数设置

表3 使用体式显微镜测量的6号试样断口两侧过载线数据

2.1.3 TiAl金属间化合物合金高温裂纹扩展速率实验结果

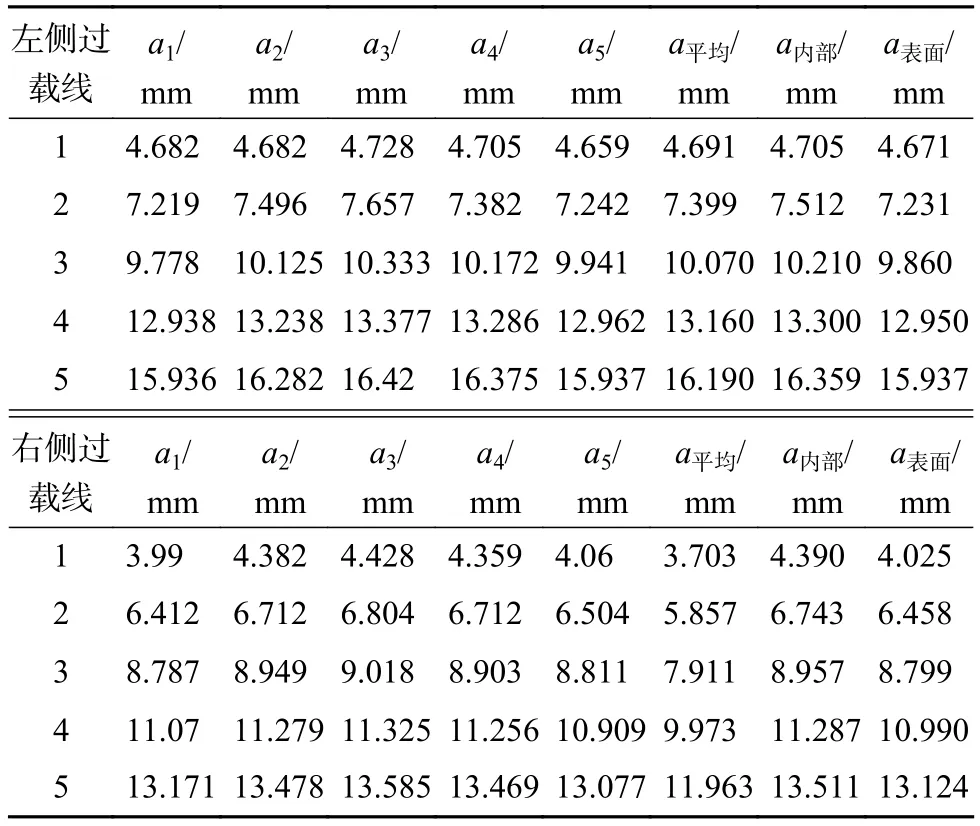

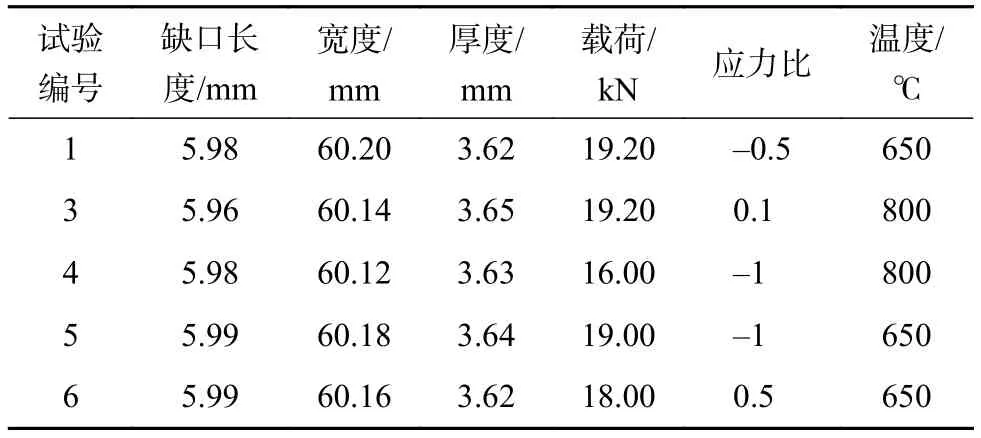

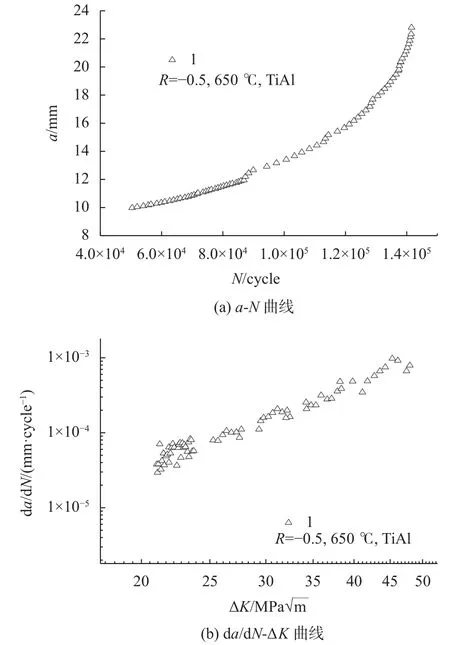

TiAl金属间化合物合金高温裂纹扩展速率实验的参数设置如表4所示,疲劳加载方式、波形、试验频率与上述试验一致,试验温度从650~800 ℃、应力比0.5、0.1、–0.5、–1的疲劳裂纹扩展实验。实验中采用勾线法和直流电位法测量了试样的疲劳裂纹长度进行对比。使用体式显微镜测量得到如表5所示的勾线数据。图11为1号试样的a-N曲线和da/dN-ΔK曲线。

表4 TiAl高温裂纹扩展速率实验参数设置

表5 使用体式显微镜测量的1号试样断口两侧过载线数据

图11 1号试样a-N曲线和da/dN-ΔK曲线

2.2 实验结果分析

2.2.1 参考试样对测量结果的影响分析

试样材料自身的温度变化可能导致所测裂纹端电压发生变化,例如试样温度每变化1 ℃,由于材料导电率的变化可导致电位信号的微伏级的变化,某些材料在高温实验中还显示出导电率随时间而变化。为消除试验材料自身和仪器温度变化对裂纹测量长度的影响,可以使用在基准位置上所测电压值作为基准电压测量值,基准位置可以来自实验用试样,也可以来自同一环境中的其他试样,而本文中都是使用同一环境中的其他试样。

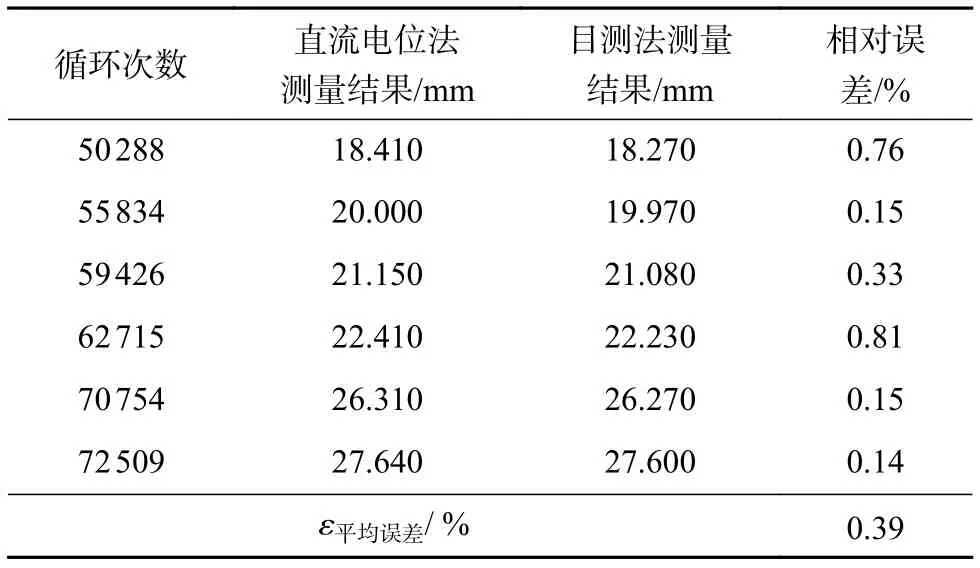

在室温条件下,使用直流电位法与目测法测量的裂纹长度进行了比较。同时Q6-17连接参考试样、Q6-72没有连接,表6和表7分别是Q6-17号试样和Q6-72号试样的直流电位法和目测法裂纹长度测量结果的比较,用电位法测量的裂纹长度减去目测法测量的裂纹长度再除电位法测量的裂纹长度,就得到测量相对误差。Q6-17连接参考试样,从表2可以看出在整个试验过程中,电位法与目测法误差最大是在50 288周次时,相对误差为0.76%;最小是在72 509周次时,相对误差为0.14%,从图9(a)可以看出,Q6-17电位法和目测法的结果接近,平均相对误差为0.39%。Q6-72没有连接参考试样,两次测量的相对误差都超过1%,而Q6-72试样平均相对误差为1.25%。通过Q6-17号试样和Q6-72号试样结果对比,使用参考试样Q6-17试样测量结果更接近目测试验结果,比没有使用参考试样的Q6-72试样的测量结果好3倍多。从中可以得到如下结论:在裂纹扩展试验中使用参考试样测量的裂纹长度结果比没有使用参考试样测量的裂纹长度结果更好;裂纹扩展试验中,使用参考试样可以很好地消除温度波动对测量结果的影响。

表6 Q6-17号试样裂纹长度测量结果比较

表7 Q6-72号试样裂纹长度测量结果比较

2.2.2 使用勾线法标定电位法的测量结果分析

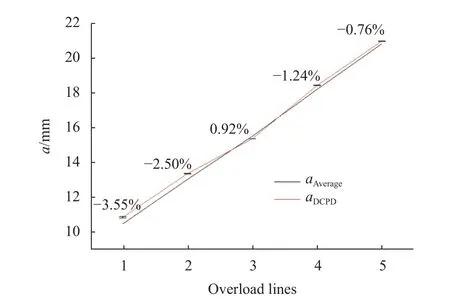

在GH4169变形高温合金高温疲劳裂纹扩展试验中,使用勾线法标定电位法测量的裂纹长度数据。表8为电位法测量的裂纹长度分别与勾线法测量的平均裂纹长度、内部裂纹长度和表面裂纹长度进行比较,电位法测量的裂纹长度与内部裂纹长度的误差为0.170 mm、与表面裂纹长度的误差为0.364 mm、与平均裂纹长度的误差为0.245 mm。电位法测量的裂纹长度与勾线法测量的平均裂纹长度进行比较,通过δ平均除以勾线法测量的平均裂纹长度得到电位法测量相对误差,电位法与平均裂纹长度的相对误差为1.79%,图12为电位法测量裂纹长度与勾线法测量的平均裂纹长度的对比曲线,最大误差发生在第一条过载线,相对误差为–3.55%;最小误差在第三条过载线处,误差为0.92%。从图12中也可以看到,除在第三条过载线处,其他过载处电位法测量裂纹长度都比勾线法测量的平均裂纹长度稍快。从以上结果可以看出,电位法测量结果与内部裂纹长度结果最为接近,也说明电位法与勾线法的测量结果还是比较一致,但电位法与表面裂纹长度结果有差异,主要原因是电位法测量的平均裂纹长度,而表面裂纹长度是目测法测量的,从图7(a)也可以看出,两侧的表面裂纹长度是要小于内部裂纹长度,在高温试验时,目测法只能测量到试样单侧的裂纹长度。

表8 使用直流电位法和勾线法测量的6号试样断口过载线数据对比

图12 电位法测量裂纹长度与勾线法测量的平均裂纹长度的对比曲线

3 结束语

1)在铝合金的裂纹扩展试验中,使用了直流电位法与目测法测量的裂纹长度,并对其测量结果进行对比,Q6-17试样在裂纹扩展试验中连接参考试样,其平均相对误差为0.39%;而Q6-72没有连接参考试样,其平均相对误差为1.25%。结果表明使用参考试样测量结果更接近目测试验结果,比没有使用参考试样测量结果好3倍多;说明在裂纹扩展试验中使用参考试样测量的裂纹长度结果可以很好地消除温度波动对测量结果的影响;

2)在GH4169变形高温合金高温疲劳裂纹扩展试验中,使用勾线法标定电位法测量的裂纹长度数据。结果表明,电位法测量的裂纹长度与勾线法测量平均裂纹长度的平均相对误差为1.79%,说明在高温实验环境下,试样出现表面氧化,可以使用直流电位法进行裂纹长度的测量。

3)在室温~800 ℃实验环境下,直流电位法对于高导电率的铝合金和钛合金材料负应力比疲劳裂纹扩展实验中可发挥独特的作用。