核壳结构橡胶粒子增韧氰酸酯/环氧胶粘剂性能研究

刘 野,王 莹,赵毅磊,王 刚,朱金华*

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040; 2.浙江健拓医疗仪器科技有限公司,浙江 杭州 311103)

引 言

氰酸酯/环氧树脂(CE/EP)是一种高温稳定的共聚物体系。经研究,CE/EP 共聚物中含有33%~50%的氰酸酯,树脂体系在耐热性、耐热老化性能等方面综合性能最好[1~4]。但该树脂体系存在韧性不足等问题,限制了进一步的应用。

为了改善树脂韧性,通常采用加入增韧剂的方式对树脂进行改性。核壳结构橡胶粒子(CSR)是一类以橡胶为核,聚合物为壳的新一代增韧剂,其优点是在保证树脂力学性能的同时能减少其对其他性能(如耐热性能)的影响[5]。另外,相对于液体橡胶类增韧剂,核壳粒子增韧剂对于体系的黏度影响也较小。

本文以CE/EP(质量比40/60)为树脂体系,乙酰丙酮铜/壬基酚为催化剂,研究丙烯酸酯-丁二烯-苯乙烯(MBS)核壳橡胶粒子增韧CE/EP 树脂,主要考察了核壳粒子对树脂体系的粘接性能、固化性能、耐热性能的影响。

1 实验部分

1.1 主要原料与试剂

双酚F 环氧树脂,沈阳北欣景溢贸易有限公司;双酚E 氰酸酯,扬州天启新材料股份有限公司;壬基酚,梯希爱(上海)化成工业发展有限公司;乙酰丙酮铜,北京百灵威科技有限公司;核壳粒子,工业品。

1.2 试样制备

称取乙酰丙酮铜和壬基酚放入50mL 烧杯中,混合后在可调式封闭电炉加热搅拌至完全熔融,装入样品管待用,乙酰丙酮铜与壬基酚的质量比为1.66/100。

将CE/EP 按质量比为40/60 配制,混合树脂在60~90℃加热搅拌至树脂组分完全熔融,呈透明态,冷却,再加入上述催化剂搅拌均匀。

固化工艺:100℃/10h+150℃/12h。

1.3 样品的表征与性能测

采用TA 公司Discovery TGA55 热重分析仪进行耐热性测试(TG)。空气气氛,样品质量5~10mg,升温速度为10℃/min,测试温度范围为25~700℃。

采用TA 公司DSC25 差示扫描量热仪(DSC)进行测试,样品质量5~10mg,氮气气氛,升温速度为10℃/min,测试温度范围为25~350℃。

固化度测试按照“HB7614-1998 复合材料树脂基体固化度的差示扫描量热法(DSC)试验方法”进行。

剪切强度测试:试片为2A12 铝合金,尺寸60mm×20mm×3mm。试片表面采用重铬酸钾-硫酸洗液在55~65℃处理10~15min,蒸馏水清洗后在烘箱中于(60±50)℃烘干2h。粘接件按照“HB 5164-81 金属胶接剪切强度试验方法”进行测试,测试速率5mm/min。

扫描电镜分析(SEM):对新鲜断裂面进行喷金处理。再将制备好的喷金试样置于扫描电子显微镜(SEM,JSM-IT300 日本Jeol 公司)下对样品断口处进行观察,加速电压为20kV。

2 结果与讨论

2.1 核壳粒子用量对CE/EP 树脂粘接性能的影响

Dong Quan 等研究了核壳结构橡胶粒子对环氧树脂断裂韧性的影响,并报告了当核壳结构橡胶粒子用量从0%(vol)增加到30%(vol)时,GIC从基体的343J/m2增加到2671J/m2[6]。本文研究了核壳橡胶粒子用量对CE/EP 树脂粘接性能的影响,主要考察了加入核壳粒子前后树脂的剪切强度和90°剥离强度的变化,结果见表1 和图1。

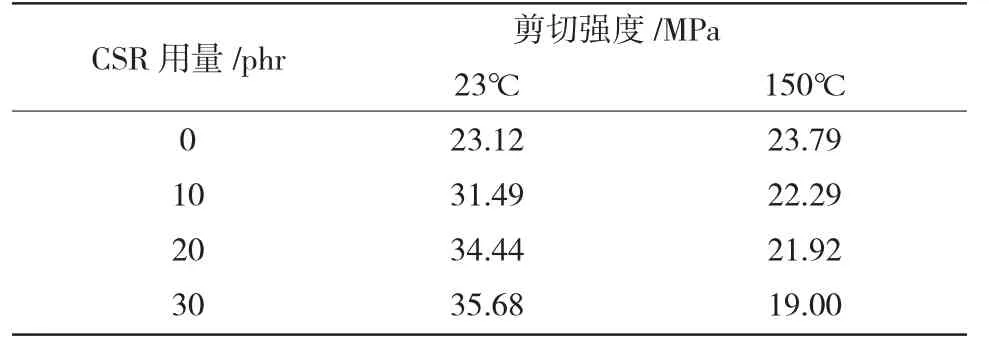

表1 CSR 用量对CE/EP 剪切强度的影响Table 1 The shear strength of cured CE/EP resins with different contents of CSR

从表1 中看出,纯CE/EP 树脂室温剪切强度为23.12MPa,核壳粒子用量为10phr、20phr 和30phr 时,室温剪切强度为31.49MPa、34.44MPa 和35.68MPa,分别提高了36%、49%和54%,室温剪切强度提高明显,同时,还可以观察到150℃剪切强度轻微下降。

图1 为不同核壳粒子用量下CE/EP 树脂的90°剥离强度数据柱形图。从图中可以看到,纯CE/EP 树脂90℃剥离强度为13.52N/cm,核壳粒子用量为10phr、20phr 和30phr,90°剥离强度为24.64N/cm、34.20N/cm和44.04N/cm。与纯树脂相比较,90°剥离强度分别增加了82%、153%和226%。核壳粒子的加入使90°剥离强度获得大幅提高。

图1 核壳粒子用量对CE/EP 树脂体系90°剥离强度的影响Fig. 1 The 90° peel strength of cured CE/EP resins with different contents of CSR

2.2 核壳粒子增韧CE/EP 树脂固化反应DSC 分析

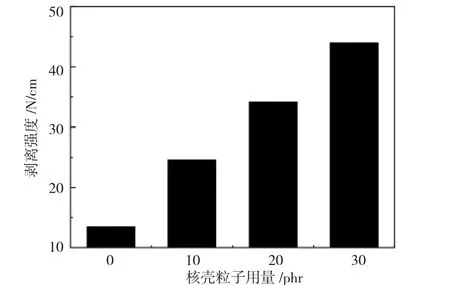

图2 不同用量核壳粒子树脂体系DSC 曲线分析Fig. 2 The DSC curves of CE/EP resins with different contents of CSR

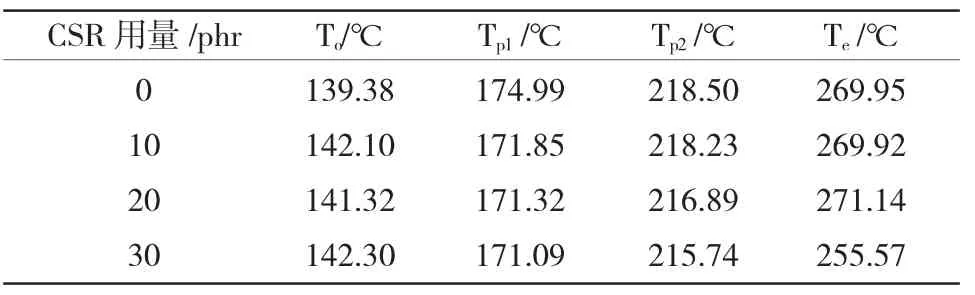

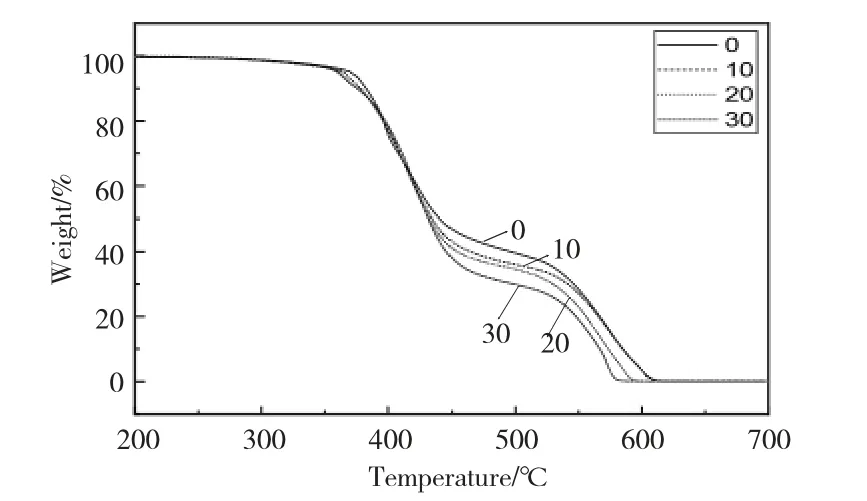

表2 不同用量核壳粒子树脂体系DSC 曲线分析Table 2 The analysis of DSC curves of CE/EP resins with different contents of CSR

核壳粒子改性前后CE/EP 树脂体系的DSC 曲线如图2 所示,对应的特征温度数据列于表2 中。从图中可以看出,CE/EP 树脂体系加入核壳粒子前后,树脂体系的DSC 曲线均有两个反应放热峰,这是因为氰酸酯树脂与环氧树脂之间存在多个反应,第一个峰与氰酸酯基团自聚有关,第二个峰是由氰酸酯基团和三嗪环结构与环氧基团反应引起的[7]。从表2 中明显看到,未增韧CE/EP 树脂的起始固化温度为139.38℃,峰值温度1 为174.99℃,峰值温度2为218.50℃,峰终温度为269.95℃;加入核壳粒子30 份后,树脂体系的起始固化温度为142.30℃,峰值温度1 为171.09℃,峰值温度2 为215.74℃,峰终温度为255.57℃。加入核壳粒子后,树脂体系DSC 峰变窄,峰值温度降低。

2.3 核壳粒子用量对CE/EP 树脂固化度的影

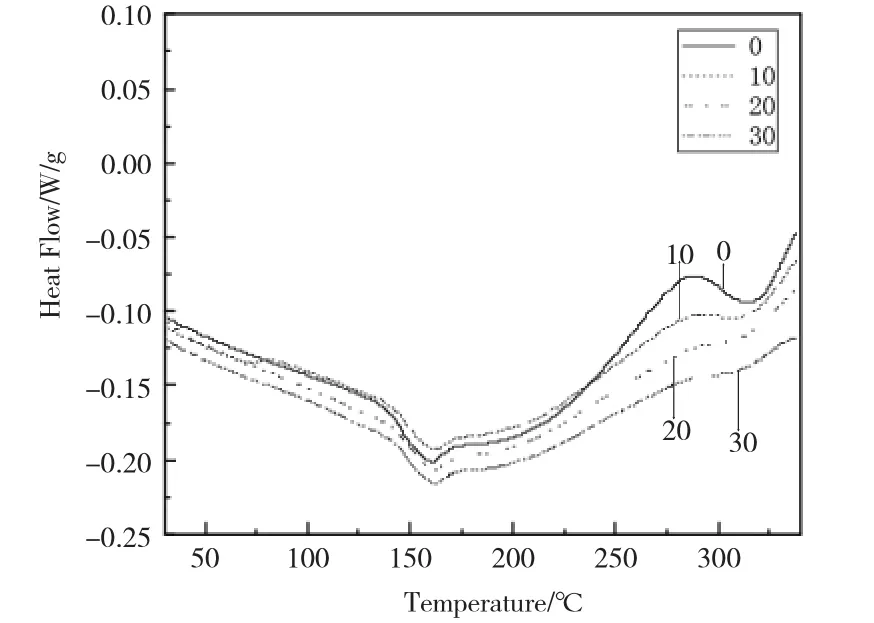

图3 不同用量CSR 树脂体系固化后DSC 曲线Fig. 3 The DSC curves of cured CE/EP resins with different contents of CSR

表3 不同CSR 用量下CE/EP 树脂的固化度Table 3 The curing degree of cured CE/EP resins with different contents CSR

采用DSC 测试不同用量核壳粒子的CE/EP 树脂固化物,结果如图3 所示,与图2 数据结合计算树脂体系固化度,考察了核壳粒子用量对CE/EP 树脂的固化度的影响,结果列于表3 中。从表中可以看出,树脂固化度随CSR 用量增加而升高。纯树脂体系的固化度为0.9697;核壳粒子用量为20phr 时,固化度为0.9927,增加了0.023,相比于未增韧体系提高了2.3%。

2.4 核壳粒子用量对CE/EP 树脂耐热性的影响

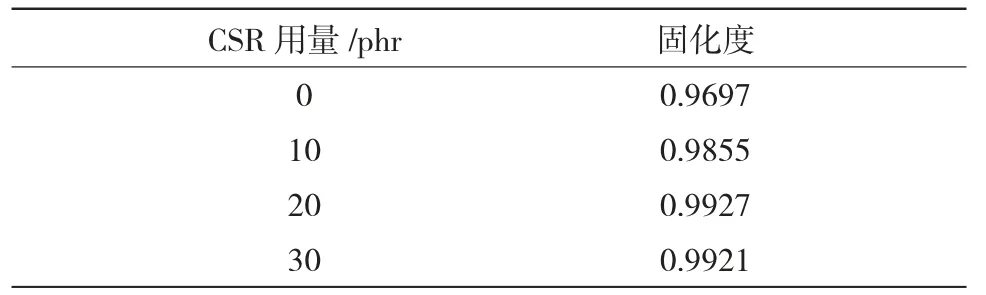

加入不同用量核壳粒子的CE/EP 树脂固化后,取5~10mg 样品,在空气气氛下进行热失重测试,结果如图4 和表4 所示。

图4 不同用量核壳粒子增韧CE/EP 树脂体系热失重曲线Fig.4 The TG curves of cured CE/EP resins with different contents of CSR

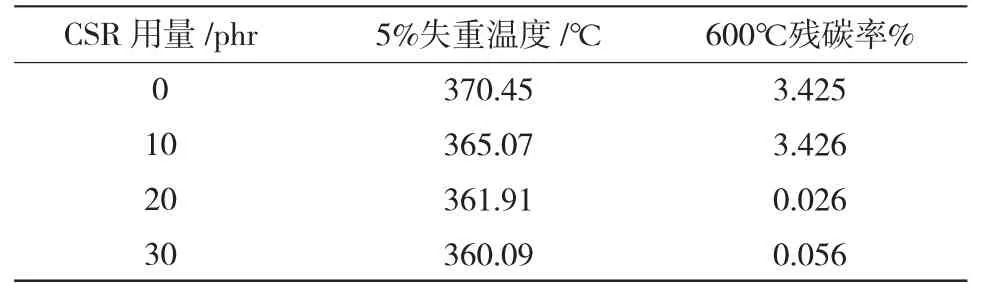

表4 不同用量CSR 增韧的CE/EP 树脂体系热失重曲线分析Table 4 The analysis of TG curves of cured CE/EP resins with different contents of CSR

由表4 可知,未增韧CE/EP 树脂体系5%失重温度为370.45℃,核壳粒子加入10phr、20phr 和30phr后,树脂体系的5%失重温度分别为365.07℃、361.91℃和360.09℃。由此看出,与未增韧树脂相比,仅下降了约10℃。由此看出,核壳粒子加入后,树脂体系固化物起始热分解温度仅下降了5~10℃,下降幅度较小,主要是因为核壳粒子是一种共聚的丙烯酸甲酯-丁二烯-苯乙烯核壳型抗冲击改性剂,引入树脂体系后改变了材料原来的相结构,降低了树脂的交联密度,致使材料的热稳定性能下降,这与150℃剪切强度数据结果一致。

2.5 核壳粒子增韧CE/EP 树脂断裂表面SEM 分析

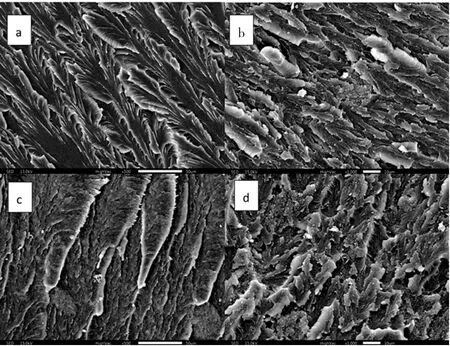

借助SEM 对核壳粒子增韧前后的CE/EP 树脂断面形态进行了观察,图5 为不同核壳粒子用量下的CE/EP 体系SEM 图。

从图中可以看出,未改性的CE/EP 断面为河流状的平滑层,仅在边缘部分出现极轻微应力发白区域,为脆性热固性树脂典型断裂表面。随着核壳粒子用量的增加,CE/EP 树脂的断裂面更为粗糙,边缘部位更加凹凸不平,这是微裂纹扩展吸收更多的能量所导致,此现象与90°剥离强度测试结果一致,表明核壳粒子的加入改善了树脂体系的韧性[8,9]。粒子含量为30phr 时,韧性微观形貌中出现了直径为10~20μm 的团聚体,这是因为核壳粒子在基体中分散不均匀,并发生聚集[10]。

图5 不同核壳粒子含量下CE/EP 树脂体系SEM 图(a)0phr,(b)10phr,(c)20phr,(d)30phrFig. 5 The SEM images of cured CE/EP resins with different contents of CSR(a)0phr,(b)10phr,(c)20phr and(d)30phr

3 结 论

加入核壳粒子后,CE/EP 树脂韧性大幅提高。室温剪切强度提高明显,90°剥离强度获得大幅提高,150℃剪切强度轻微下降。核壳粒子加入后,树脂体系固化物起始热分解温度仅下降了5~10℃,下降幅度较小。SEM 微观形貌显示,随着核壳粒子用量的增加,树脂由脆性断裂演变为韧性断裂,在高用量核壳粒子树脂体系出现了明显的相分离及核壳粒子团聚状态。