多晶体冰糖高效结晶智能管理系统的应用

蔡铁华

(南京甘汁园糖业有限公司,江苏南京 211100)

0 引言

多晶体冰糖是白砂糖的结晶再制品,其结晶体形如冰状,故取名为冰糖。多晶体冰糖又称老冰糖、土冰糖、块冰糖等[1],多晶体冰糖品质纯正,是我国消费者喜爱的食糖产品之一。同时中医认为多晶体冰糖具有润肺、止咳、清痰的作用,也是制作民间食品的重要原料[2]。多晶体冰糖生产工艺是以白砂糖为原料,依次经过溶糖、煮糖、结晶、控液、粉碎及烘干等工序[3]。多晶体冰糖结晶率的高低受生产管理影响较大,溶糖锤度、熬糖温度和时间、结晶温度和时间等对结晶率影响都较大,传统多晶体冰糖厂因自动化程度低,自然冷却结晶温控不稳定,因此传统冰糖厂多晶冰糖的结晶率高低对生产技术人员的经验要求很高,经验不足的冰糖厂结晶率甚至低于50%,经验好的冰糖厂一水结晶率可达60%以上。本文通过对多晶体冰糖结晶房的改造及多晶体冰糖高效结晶智能管理系统的应用,以期提高多晶体冰糖结晶率,提高经济效益,为现代化冰糖生产企业提供参考。

1 过饱和度对多晶体冰糖结晶的影响

蔗糖溶液结晶通常分为:增浓、调温、降压、刺激、诱发和投种6种方法[4],在多晶体冰糖生产中糖溶液结晶大部分使用“降温”法,糖浆溶液“降温”结晶是糖浆溶液在大气中自然降温使糖浆饱和度不断增加,当糖浆饱和度超过介稳区时糖浆自然起晶。在生产多晶体冰糖过程中通过不断的探索结合蔗糖结晶理论,发现多晶体冰糖结晶与过饱和度、环境温度有密切关系。过饱和度是指在某一温度下蔗糖溶液内一份水所溶解的蔗糖量与该温度下饱和纯蔗糖溶液中一份水所溶解的蔗糖比值。根据其过饱和系数的不同,蔗糖溶液可分为4个区,即溶晶区、介稳区、中间区和易变区。溶晶区是指过饱和系数小于1.0时,晶体只能溶解不能长大;介稳区是指过饱和系数为1.0~1.2时,不能自然生成新的晶核,但可以使已存在的晶核长大;中间区是指过饱和系数在1.2~1.3时,不仅使已存在的晶核能够长大,当溶液受到外界的刺激时,还能产生少量新的晶核;易变区是指过饱和系数大于1.3时,能自然起晶,晶核大量的生长[5]。根据蔗糖结晶理论,糖液起晶时要控制好不同的过饱和度,糖浆过饱和度过低或过高都不利于结晶,当糖液过饱和度在1.0~1.2时糖液处于介稳区不能自然结晶[6],但如果溶糖不彻底会使已有的晶核长大;如果糖液过饱和度过高则容易结晶但得到的多晶体冰糖晶体细小,不符合产品质量要求。因此在实际生产过程中,首先是糖液过饱和系数要大于1.3,即控制在易变区,使其自然起晶,起晶后糖液过饱和浓度降低至中间介稳区使晶体长大,实现养晶过程。

2 结晶房温度对结晶的影响

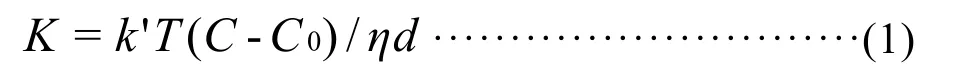

过饱和糖浆煮制到82~84°Bx时,通过糖浆管路向结晶盆注入糖浆,糖浆在结晶房静置7天左右。第一、二天结晶房温度控制在70~80℃之间;第三天控制在60℃左右;第四天控制在50℃左右;第五天控制在40℃左右;第六、七天降至常温。根据蔗糖结晶工艺理论[6]可知:温度对反应速度的影响,主要是改变了反应速度常数,它是在指定的温度下反应物的浓度均为一单位浓度时的反应速度。结晶速度为:

式中:K—结晶速度;

T—绝对温度;

C—过饱和糖液浓度;

C0—糖液饱和浓度;

d—境膜厚度;

ƞ—介质粘度;

k′—与温度无关的常数。

从式(1)中可知,结晶速度与温度成正相关。多晶体冰糖在结晶过程中,第一、二天结晶房温度宜控制在70~80℃之间,使过饱和糖液遇冷起晶,温度高于80℃或低于70℃都对结晶不利。温度高于80℃,饱和系数低,无法自然起晶;温度低于70℃,过饱和系数高,容易产生细小晶体,不符合多晶体冰糖的质量要求。第三天开始,通过控制结晶房温度变化,使糖浆过饱和度保持在1.2~1.3之间。

传统多晶体冰糖厂的糖浆煮制一般是在常压下进行,也有用真空煮糖设备煮制糖浆,但真空煮糖设备投资较大,技术要求高,节能效果明显。常压煮糖投资少,技术要求不高,被多数传统多晶体冰糖厂采用。要生产出合格的多晶体冰糖,其糖浆温度往往控制在112~120℃之间,而白砂糖经溶解后其pH值呈中性或弱酸性,在高温状态下能快速转化为还原糖,还原糖增加,则糖浆的蔗糖纯度降低,结晶率也相应的降低。糖浆在不同温度、pH值下每小时转化糖分百分率如表1所示。

表1 糖浆在不同温度、pH值下每小时转化糖分百分率

多晶体冰糖结晶是非线性降温过程,前期需要快速降低温度使糖浆自然起晶,当糖浆在结晶盘产生晶体后,降温速率降低,使糖浆过饱和度保持在1.2~1.3之间有利于冰糖晶体长大,适当地降低糖浆温度能减少糖分转化的速率,提高了糖浆的纯度,有利于糖的结晶。降温速率过快,糖浆过饱和度高,容易结出小颗粒晶体,不符合产品要求;降温速率过慢,糖浆过饱和度不够,同时糖在高温作用下快速转化为还原糖,影响多晶体冰糖结晶率。

3 智能管理系统

3.1 系统原理

该系统采用的PLC可编程控制器是以微处理器为核心的工业控制装置。它把传统的继电器控制系统与计算机技术结合在一起,具有高可靠性、灵活性、易于编程、使用方便等特点。PLC采用循环扫描工作方式,用户程序按工作先后顺序存放,CPU从第一条指令程序开始执行直到结束指令程序后重新执行第一条指令,周而复始地不断循环[7](图1)。

图1 PLC可编程控制器

PLC可编程控制器可靠性高,外不接线,大量的电子元器件都集成在控制器内,同时系统维修简单。PLC可编程控制器采用工业级别的可靠性设计,设有故障诊断、报警及信息保护恢复功能,具有体积小、多功能、抗干扰、性能好等优点。

3.2 结晶房改造

根据蔗糖结晶理论,通过对可能影响多晶体冰糖的各参数的理解,对结晶房进行如下改造:①增加了干燥送风系统;②增加了抽湿系统;③增加了结晶房温度检测系统。其房间布局如图2所示。

图2 结晶房布局

可调温干燥热风通过管道送到结晶房,热风出口设在结晶房的下半部分,为使热风能均匀到达结晶房不同部位,热风出口采用多点分布式设计,结晶房需要调节温度时送入干燥热风。在结晶房的上方设有多点分布抽湿系统,湿度传感器安装在中部上方。温度传感器安装在结晶房的左右两侧及后方,高度在结晶盘上方1 m左右。

3.3 智能管理系统

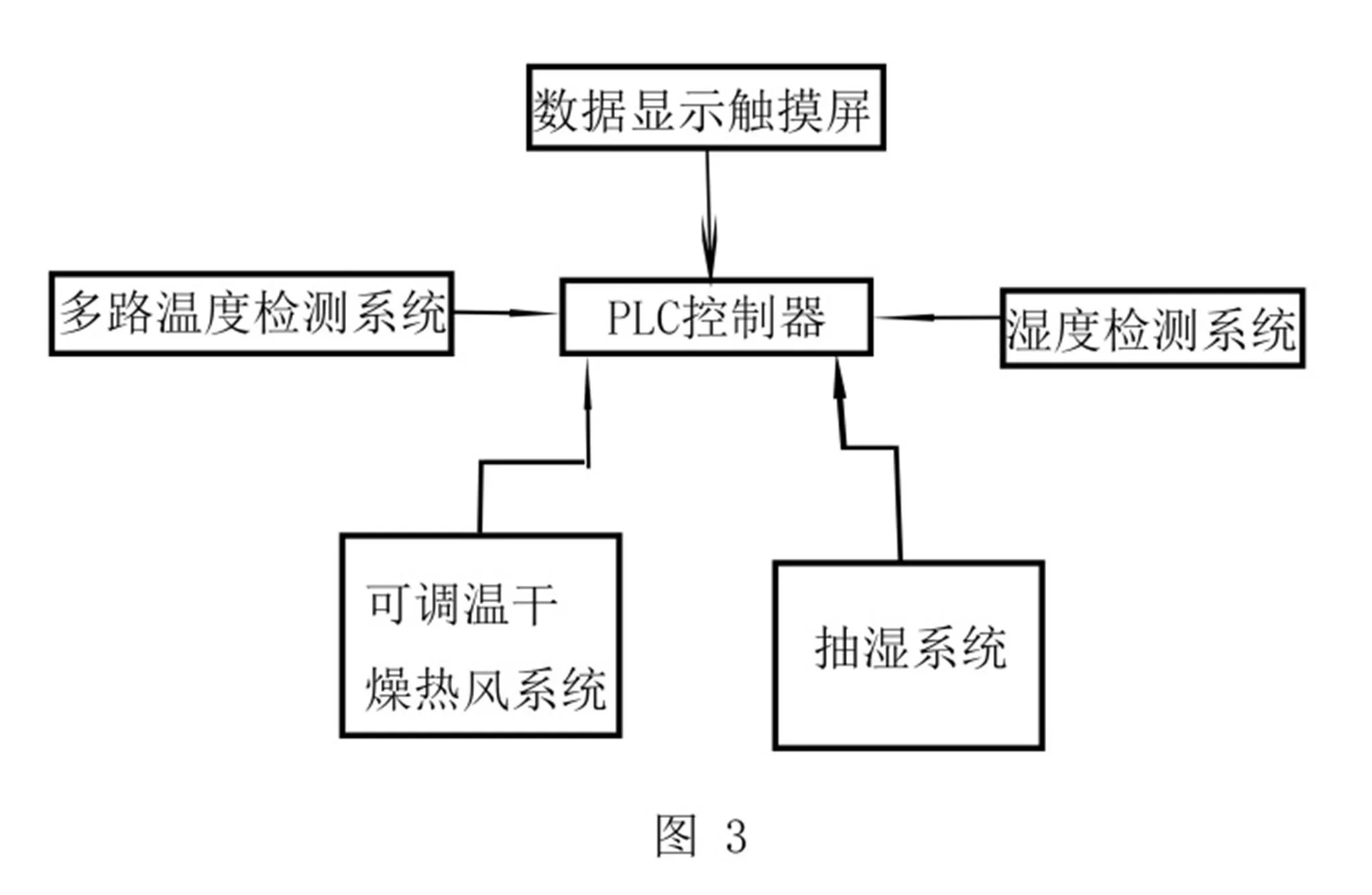

根据市场和客户对多晶体冰糖的晶体质量要求,通过检测糖浆的纯度、锤度、pH值等数据,把多晶体冰糖结晶全过程控制参数通过显示触摸屏输入到PLC数据存储单元。PLC根据用户程序先后扫描结晶房内各点的温度、湿度参数与设定参数进行比较,当检测到某点结晶房内温度低于设定值时,开启可调温干燥热风系统,并把热风送入结晶房内温度低的区域。但多晶体冰糖结晶房的温、湿度变化调整是一个大滞后模式,受环境、结晶盆堆放高度及密度等因素影响,没有规律可循。根据检测仪表报警进行人工管理,使用PID控制管理等模式都满足不了其需要。在总结多次试验数据后,管理系统试用模糊算法对各参数进行管理取得较好的效果。管理系统根据过饱和度与温度、结晶速度与温度、蔗糖在不同温度糖分每小时转化为还原糖百分率等参数的运算,减少糖浆在高温区的停留时间;根据各个测试点的温度升温速率的变化,适时调整各点热风送入量。当结晶房温度高于设定值时,开启抽湿系统降低结晶房温度。

结晶房内湿度的管理是提高结晶率的关键环节。当湿度检测系统检测到结晶房内湿度大于设定值时,智能管理系统开启抽湿系统,把室内空气抽出,同时开启可调温干燥热风系统,送入温度合适的干燥热风,降低结晶房内的湿度。由于多晶体冰糖结晶时是把结晶盆层叠摆放,结晶房内湿度高时,水蒸汽在结晶盆底会凝聚成水滴,回滴到糖浆内影响结晶。结晶房合适的湿度有利于糖浆水分的挥发,根据糖厂的测试结果,发现结晶房内湿度控制在70%~80%之间较好。多晶体冰糖智能管理系统框架如图3所示。

图3 智能管理系统框架

通过多晶体冰糖结晶房的改造以及智能管理系统的增加,对结晶房内的结晶环境进行动态管理,使多晶体糖的结晶过程处于工艺要求的范围内。结晶房的改造以及智能管理系统的应用改变了过去自然环境变化影响多晶体冰糖结晶条件的生产模式,做到结晶房工作环境自主可控,温、湿度按工艺需求可随时调整梯度变化量,结晶房温度可控制在±1.0℃。

通过多次试验验证,采用此套结晶智能管理系统合理控制结晶室内的温度和湿度,多晶体冰糖母液还原糖降低了0.6%,色值降低了5 IU,结晶率提高了近10%。

3.4 管理系统投资概算

公司对原有的其中10间多晶体冰糖结晶房进行智能管理系统改造,概算如下:

结晶房改造60万元,可调节温度干燥热风系统70万元,温、湿度测量系统10万元,智能管理系统23万元,其他费用5万元。智能管理系统合计投入168万元。

3.5 管理系统经济效益

以公司10间结晶房为例,每间结晶房体积长20 m×宽5 m×高3 m,结晶液50 t/间,其经济效益预测如下:

结晶率由原先的50%提升至60%,提高10%。冰糖与白砂糖相比,市场价值增加1000元/t。每吨的经济效益为:0.1×1000元/t=100元/t。每间结晶房增长效益为:100元/t×50 t×60%=3000元,10间结晶房增长效益为30000元。

多晶体冰糖母液还原糖降低0.6%,在生产过程中起晶速度的提高,可节约人工时长约30 min/人。以5人/班次为例,每人300元/天,每天工作时长8 h,人均每人每天节省300÷8×0.5=18.75元/天,5人可节省93.75元/天。

色值降低5 IU,每吨糖母液折合糖计算约0.4 t,每吨糖价值提升约为50元,10间结晶房经济效益为:50 t/间×0.4 t×50元×10间=10000元/批。

4 结语

多晶体冰糖是消费者日常生活中的常用食品,对企业来说其利润率比白砂糖更有优势,且受白砂糖价格波动的影响较小。本文通过对多晶体冰糖结晶房的改造及智能管理系统的应用提高了结晶率,增加了多晶体冰糖产糖率,减少了低附加值糖品种的产量,从而提高了企业的经济效益。