改性硝基胍装药快烤响应特性研究❋

张 岩 赵 雪 芮久后 徐飞扬 徐 森③ 刘大斌 钱 华③

①南京理工大学化学与化工学院(江苏南京,210094)

②北京理工大学爆炸科学与技术国家重点实验室(北京,100081)

③国家民用爆破器材质量检验检测中心(江苏南京,210094)

引言

随着我国军事技术的快速发展,战斗机、舰艇和航空母舰等作战平台逐步被列装和使用。由于航母、战斗机、大型水面舰艇等既是武器发射平台,也是各种武器弹药的储存库房,在战争中一旦被击中或发生火灾,极易引起弹药存放处的爆炸,导致舰艇沉没等灾难性事故,造成人员伤亡和财产损失。

弹药低易损评估主要依据MIL—STD—2105D标准。其中,快速烤燃(快烤)试验是弹药低易损评估中最常见的试验之一,主要用于评估弹药遭遇火灾刺激后的响应特性。

基于爆炸毁伤效应形式,低易损弹药的响应特性主要分为3类:爆炸冲击波、爆炸破片和热辐射。国内外已经开展了大量关于爆炸冲击波、爆炸破片的毁伤效应的研究。王红星等[1]研究了DNAN基炸药爆炸产生的冲击波在空气中的传播规律,并模拟了不同量级DNAN基炸药爆炸的冲击波传播过程。李峰等[2]分析了破片和冲击波共同刺激下对装甲板的毁伤效应,通过相似理论对装甲板毁伤因素进行了分析。

而对于爆炸品的热辐射特性,国内外相关研究则较少。曹凤霞[3]研究了爆炸产生的热辐射毁伤效应,分析了热辐射毁伤准则及其适用条件,总结了热辐射对人和木材的毁伤模型。热辐射毁伤模型是计算火球热辐射毁伤效应的理论基础。传统的火球模型有很多种,但一般在满足某些假设前提下才成立,存在着普适性不高的问题。因此,为提高火球模型的准确性,需修正传统模型。Shi等[4]提出了多因素修正方法,建立了可预测周围目标升温的热辐射模型。王艳平等[5]观察到火团燃烧几何特征的变化,提出了燃烧热辐射柱体理论模型,并通过燃烧热辐射试验与球体热辐射模型的对比,验证了柱体理论模型的合理性。Bonilla等[6]提出了一种确定动态火球热辐射的新方法,该方法将障碍物的存在对火球热辐射毁伤的影响考虑在内。

高价值武器平台的发展对弹药的钝感特性也提出了新的要求[7-8]。近年来,高能钝感混合炸药已成为新列装武器弹药用的主流炸药[9]。硝基胍(NQ)是一种常用的钝感炸药,因具有较低的机械感度和较高的爆炸水平而常被用作推进剂、发射药和炸药装药的钝感组分[10-12],已经被证明可以有效提高火炸药配方的钝感特性。但是,由于工业NQ为针状晶体,存在表面缺陷,较差的流散性和较低的装药密度极大地影响了NQ装药的力学性能和爆轰性能。

随着对弹药钝感要求的进一步提高,希望通过改变NQ的粒度和形状特性(改性)来提高NQ晶体性能。研究改性后的NQ装药在快烤试验中的响应特性,并对其响应过程中爆炸冲击波、爆炸破片和热辐射3种类型的毁伤效应进行了分析,从而进一步优化炸药配方中NQ的性能,达到提高炸药安全性的目的。

1 试验

1.1 试验样品

样品采用压装工艺。主要成分为改性NQ,质量分数约97%。外壳呈圆柱体,两头用带螺纹的端盖密封,材料为45#钢。装药尺寸为∅60 mm×240 mm,壳体厚度为3 mm,装药质量为1 147 g。

1.2 试验设计

油池系统主要包括油池、燃料、支架。其中,油池底面尺寸为1 500 mm×1 500 mm,高100 mm;燃料为航空煤油,加注量为100 L;支架高度为600 mm,由钢焊接而成,用于支撑被试弹药,保证其不掉入油池中。样品前、后、左、右共布置4支铠装K型热电偶,每支热电偶处为一个测温点,分别标为1#、2#、3#、4#,测温精度小于0.1℃,测温范围为0~1 200℃。距离样品3、4、5 m处各放置一个PCB压力传感器(记为A、B、C),记录样品发生反应时产生的冲击波压力,采样频率为1 MHz。距离样品中心10 m和15 m处为热辐射测点,每一个测点各放置一套ALTP热辐射传感器和HFM热辐射传感器组合,用于测试快烤反应时刻的热通量阈值。距离样品正前方20 m处放置一台普通相机来记录快烤试验过程。共进行两次试验。试验布局示意图及热通量测试系统原理图如图1~图2所示。

图1 试验布局示意图(单位:m)Fig.1 Schematic diagram of test layout(Unit:m)

图2 热通量测试系统原理图Fig.2 Schematic diagram of heat flux test system

1.3 热辐射测试系统

1.3.1 ALTP热辐射传感器

工作温度不大于150℃,响应频率为100~1 000 kHz。该传感器由外延生长的高度各向异性薄膜组成,薄膜表面被加热辐射时,会在薄膜中引起热梯度,处理为电压信号输出,一般需连接放大器来增强采集信号,热通量可由式(1)计算得到。

式中:q为热通量,W/cm2;V为电压,μV;A为放大倍数;Ks为灵敏度系数,μV/(W·cm-2)。

1.3.2 HFM热辐射传感器

工作温度不大于350℃,响应时间为17μs。传感器头部中心部分的热电堆热通量传感器(HFS)感应热通量,外围部分的电阻温度传感元件(RTS)测量温度。由于一般所测热通量较小,需连接差分放大器以便数据采集器采集电压信号,热通量通过式(2)计算得到。

式中:q为热通量,W/cm2;VHFS为来自HFS的电压信号,μV;GHFS为HFS通道的放大器增益;g、h为灵敏度和温度之间关系的系数,单位分别为μV/(W·cm-2·℃-1)、μV/(W·cm-2);△T为反应前、后热辐射测点处的温度差,℃,由RTS测得。

2 结果与分析

2.1 样品快烤过程及反应情况

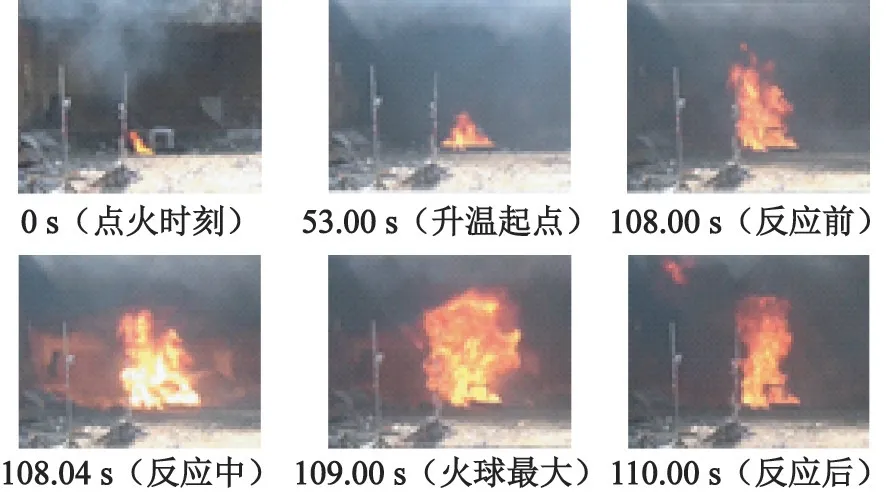

快烤过程部分照片如图3和图4所示。试验中,火焰温度θ随时间t的变化曲线如图5所示。试验后,壳体破碎情况如图6所示。

图3 第1发快烤反应过程Fig.3 Reaction process of No.1 fast cook-off test

图4 第2发快烤反应过程Fig.4 Reaction process of No.2 fast cook-off test

以火焰时刻为升温起点,根据快烤温度随时间的变化曲线,结合录像信息可知:第1发快烤试验,点火后108 s样品反应,109 s后火球尺寸达到最大,此时温度最高为894.3℃,反应持续时间约2 s;第2发快烤试验,点火后142 s样品发生反应,143 s后产生最大火球,此时最高温度为960.7℃,反应持续时间也在2 s左右。

由图6可以看出:第1发快烤试验后,两侧端盖脱落,外壳破裂,但仍为一个整体;结合试验录像可以看出,反应瞬间,装药整体被推出约1.0 m;NQ装药持续燃烧至完全反应,无破片飞出。根据橘黄书第7修订版[13]附录8中有关反应剧烈程度的说明,判断快烤响应等级为爆燃。第2发快烤试验后,外壳发生破裂,形成少量大块;结合试验录像发现,反应瞬间,一侧端盖被推出,推出距离为4.3 m;NQ装药剧烈燃烧,无残余。同理,判定快烤响应等级为爆燃。第2发快烤反应程度较第1发剧烈。这是因为第2发快烤升温至发生反应的时间比第1发长;NQ在壳体内累积的产气量较多,在壳体内憋压,导致反应加剧。

2.2 样品的毁伤效应

2.2.1 爆炸冲击波毁伤效应

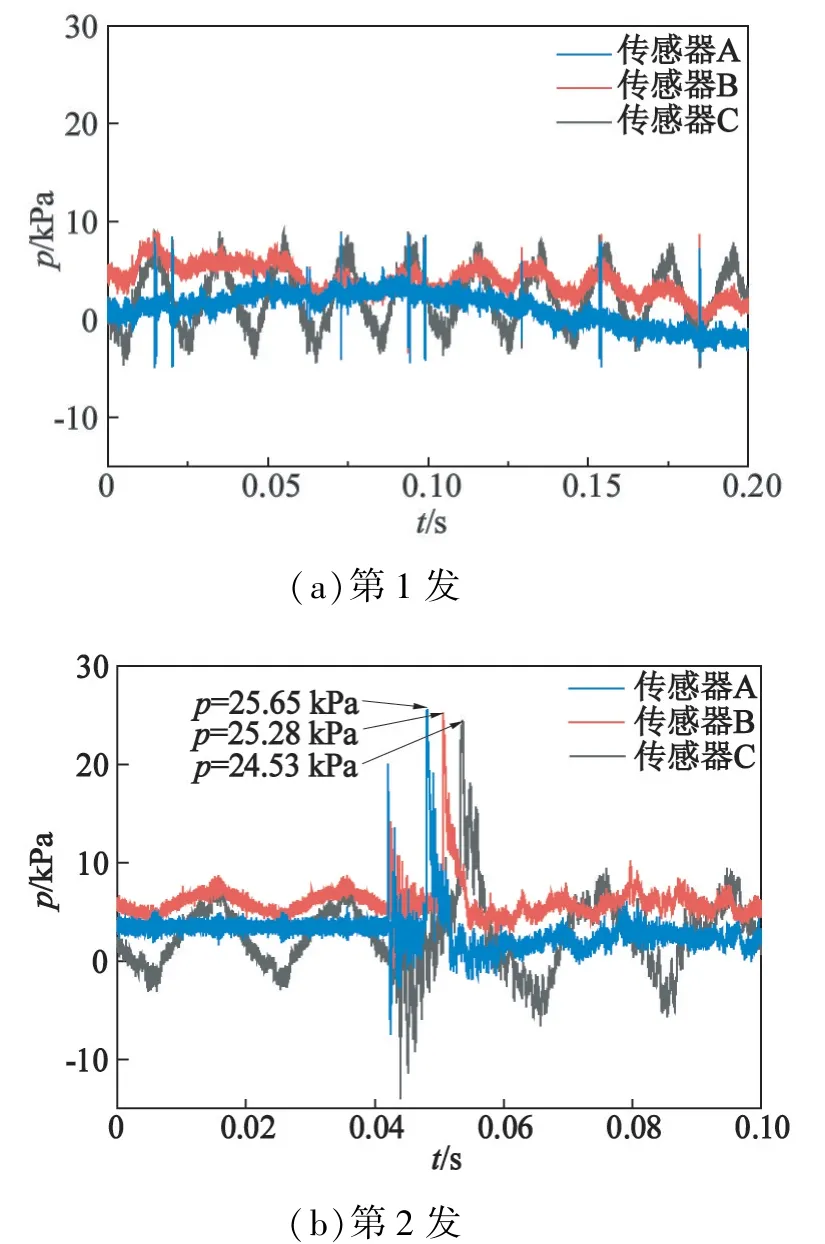

两发快烤试验中,爆炸冲击波压力p随时间t的变化关系如图7所示。表1为GJB 5212—2004中规定的冲击波压力对人体的杀伤判据[14]。

图7 两发快烤试验的p-t曲线Fig.7 p-t curves of the two fast cook-off tests

由图7可知:第1发快烤试验中,未测到明显的冲击波超压;第2发快烤试验中,传感器A测得的超压峰值最大,传感器B、C测得的超压峰值依次减小。低于轻微杀伤等级对应的冲击波压力(30~40 kPa),表明冲击波超压破坏效应可忽略不计。

2.2.2 爆炸破片毁伤效应

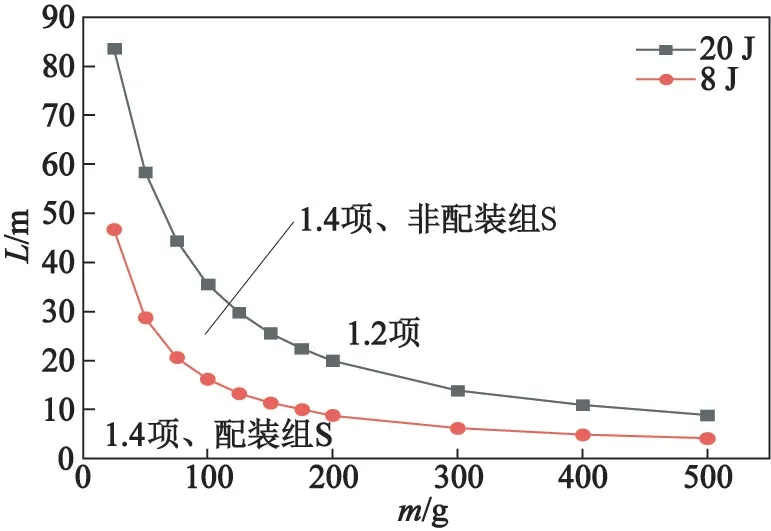

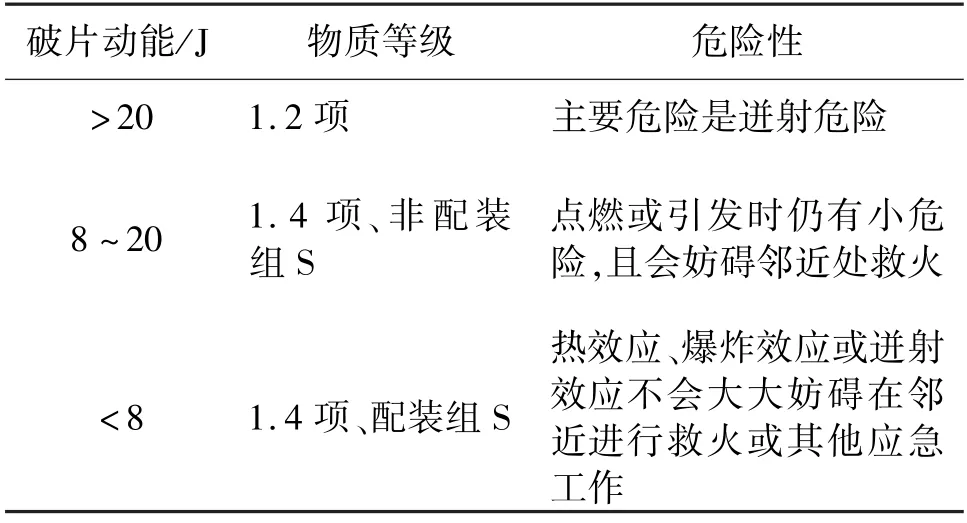

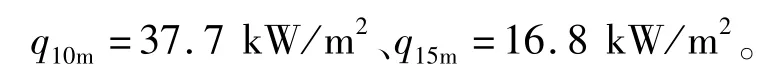

参照橘黄书第7修订版[13]系列试验6(c):金属迸射物距离-质量(L-m)关系曲线(图8),并根据破片动能对物质危险等级进行划分,如表2所示。

图8 迸射物L-m曲线Fig.8 L-m curves of projectile

表2 物质危险等级划分依据Tab.2 Basis for hazard classification of substances

由录像结合试验后收集到的壳体碎片可知:第1发快烤试验中无破片产生;第2发快烤试验中一侧端盖在反应时刻被推出,试验后测得推出距离为4.3 m,端盖质量为27.8 g。根据图8及表2可知:第2发快烤试验,破片动能显著小于8 J,属于1.4项、配装组S;此时,破片迸射效应不会大大妨碍在邻近进行的救火或其他应急工作,即破片破坏效应可忽略。

2.2.3 热辐射毁伤效应

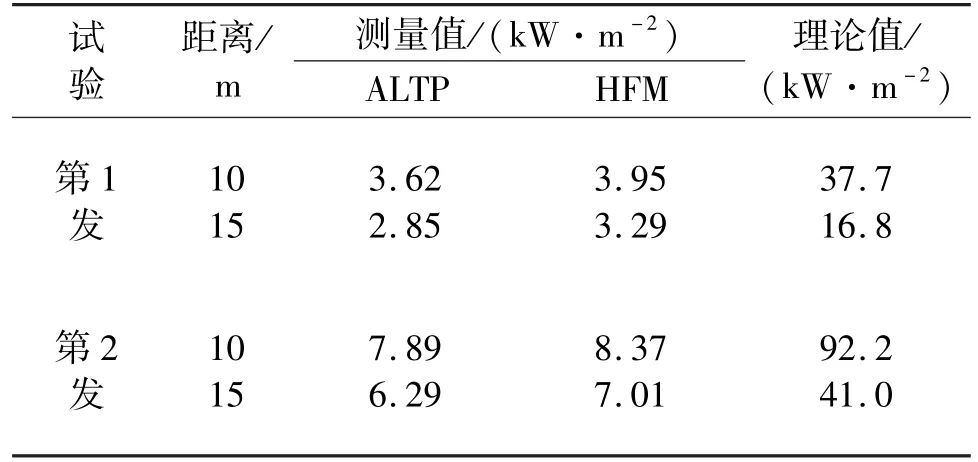

2.2.3.1 热通量试验值

以样品反应时刻火球爆发持续时间t为横坐标、热通量q为纵坐标作图,如图9所示。计算火球爆发全过程的热通量峰值和平均值,见表3。试验前,已对10 m和15 m处相同加注量煤油的热通量进行了测试:10 m处,热通量平均值约为1.8 kW/m2;15 m处,热通量平均值约为1.3 kW/m2。表3中的结果均为扣除空白试验后的热通量。

图9 两发快烤试验不同测试位置处的q-t曲线Fig.9 q-t curves at different test points in two fast cook-off tests

表3 热通量试验结果Tab.3 Test results of heat flux

由图9可以看出,两发快烤反应时刻,热通量随时间变化曲线的趋势相同,一致性高。由表2可知,热通量随测试距离的增大而减小,10 m处的热通量峰值和平均值均约为15 m处的1.2倍。同一发快烤试验中同一距离处,两种热辐射传感器的热通量测量值相近;但HFM传感器测量值偏大,峰值和平均值均约为ALTP传感器的1.1倍左右。这是不同传感器间的测试差异所导致的,在误差允许范围内。因此,两种热辐射传感器可靠。同一距离处,第2发快烤反应的热通量为第1发的2倍左右。分析认为,由于第2发快烤点火后升温至样品发生反应用时长,NQ在壳体内累积的产气量多,壳内憋压严重,壳体开裂瞬间内部压力急剧释放;因此,火球最高温度、最大直径、反应持续时间等特征参量均明显高于第1发快烤试验。

2.2.3.2 热通量理论值

假设不发生大气能量散失的情况下,用Baker公式计算火球的热通量[15]:

式中:q为热通量,W/m2;T为火球温度,K;D为火球直径,m;R为火源到受热位置的距离,m;F、G为常量,取F=161.7、G=5.26×10-5。

第1发快烤试验样品反应时刻,火球最高温度为894.3℃。根据油池长度为1.5 m,结合录像中火球与油池的比例,算得火球最大直径约为2.5 m。根据式(3),距离样品中心10 m和15 m处的热通量理论计算值分别为:

第2发快烤试验样品反应时刻,火球最高温度为960.7℃,火球最大直径约为3.5 m。同理,根据式(3)可得:q10m=92.2 kW/m2、q15m=41.0 kW/m2。

两发快烤试验中,热辐射传感器测量值与理论计算值对比见表4。

表4 各方法获得的热通量对比Tab.4 Comparison of heat flux obtained by each method

由表4可知,使用Baker公式计算的热通量显著大于测试值。这是因为:一方面,NQ装药并没有全部表现为热辐射反应,其中,一部分NQ用来克服壳体做功,一部分泄压释放,只有部分参与了热辐射的计算;另一方面,Baker公式针对的是稳态火球模型,在计算时假设火球直径和火球温度为常量(测试过程获得参量的最大值),且火球的瞬态成长过程以及热辐射过程中传导和对流过程交换的热量均忽略不计[16]。实际上,火球上升高度和火球作用时间等特征参量是随时间不断变化的,均为时间函数,且环境因素(诸如风向、风速大小、测点处的大气压等)对火球热辐射的测量值均有不可忽视的影响。观察表4数据发现,两发快烤试验的热通量理论值与实测值均随距离的增大而减小,且第2发快烤试验的热通量理论值也为第1发的2倍左右,理论值与实测值的规律具有一致性。

2.2.3.3 热辐射毁伤效应

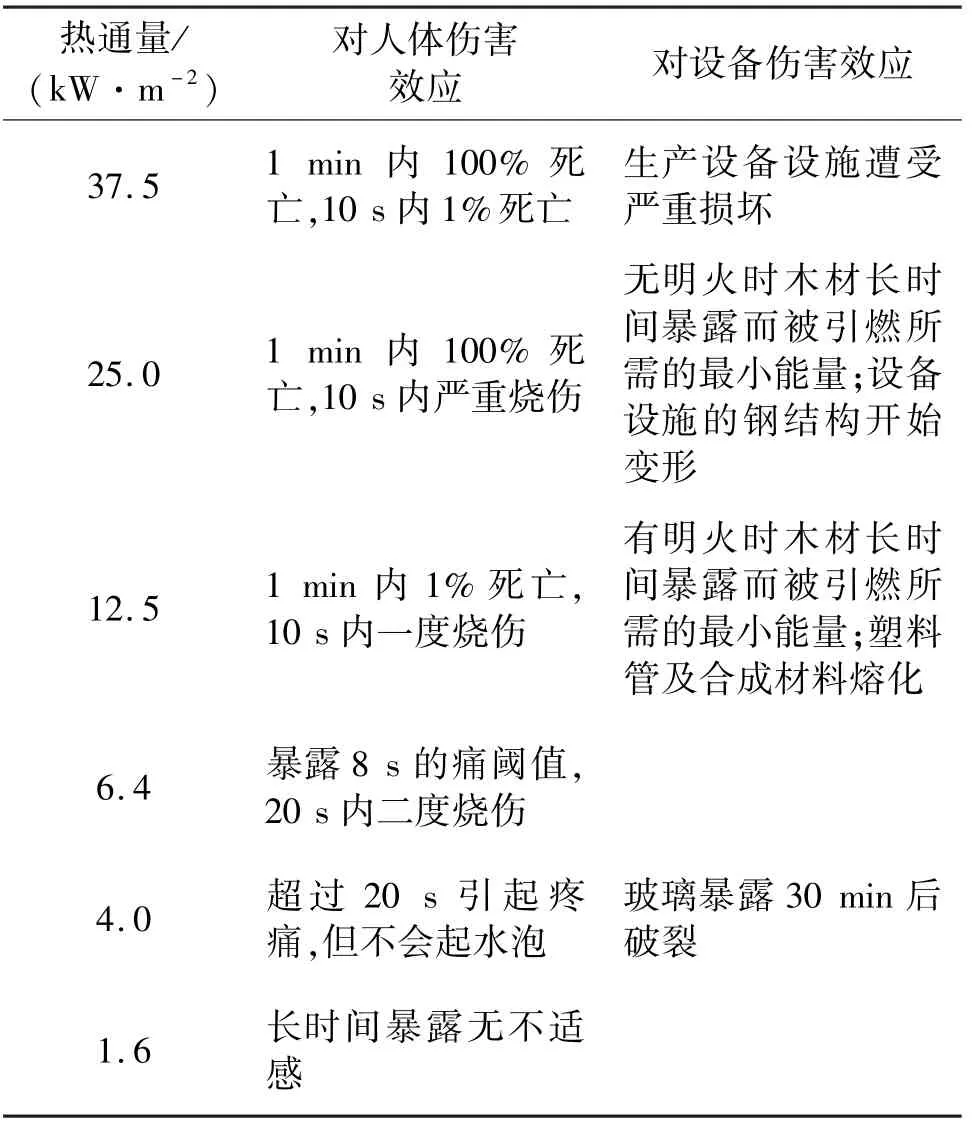

表5是经过大量试验证明的基于热通量准则的热辐射伤害阈值[3]。

快烤试验装置中的支架、油池等为钢结构,试验后未发生变形。根据表5中设备、设施钢结构开始变形的相关表述可知,试样反应时刻火球位置产生的热通量小于25.0 kW/m2,距离火球10、15 m处的实际热通量应小于火球中心处。由此判断,Baker公式求得的热通量偏大,两套热辐射测试系统的测量值更接近实际值。

由测量值可知,快烤过程中改性NQ装药反应时刻产生的热辐射在距离火球15 m处仍可能对人体造成二度烧伤。因快烤反应持续时间约为2 s,根据表5可知,试样反应过程中,热通量小于4.0 kW/m2时,人及设备是安全的。因此,可初步判断第1发快烤试验的安全距离约为10 m,第2发快烤试验的安全距离大于15 m。

表5 热通量对人及设备的伤害效应Tab.5 Injury effect of heat flux on people and equipment

3 结论

1)改性后的NQ装药在快烤响应过程中几乎无爆炸冲击波及爆炸破片的破坏效应,热辐射是其主要的毁伤形式;快烤响应等级为爆燃。

2)快烤试验中,由于NQ产气量大,随着反应的进行,密闭壳体内压力持续增加。因此,一般情况下,从升温开始至NQ发生反应的时间越长,反应程度会越剧烈,NQ的热辐射毁伤效应也越显著。

3)热通量理论值与测量值具有一致性。热辐射传感器测得的热通量更接近真实值,更具有实际意义。NQ快烤反应时刻基于热辐射的安全距离大于15 m。