铝基波纹表面结霜特性实验研究

刘 耀 盛 伟,2 方永强 张培成 郑海坤,2 郝晓茹

(1 河南理工大学机械与动力工程学院 焦作 454003;2 哈密豫新能源产业研究院 哈密 839000)

在制冷空调与热泵领域,翅片管换热器由于其优良的换热性能被广泛应用。当翅片管换热器在低温高湿的环境下运行时,附近湿空气遇冷发生相变,翅片表面会出现结霜现象。结霜使翅片间隙堵塞,产生热阻,增加空气流过换热器时的压降,致使换热性能下降,严重时甚至导致系统故障,引发经济与安全问题[1-3]。因此研究翅片表面结霜过程对翅片管换热器优化设计十分必要。

翅片管换热器结构较为复杂,实验过程中难以对翅片表面的霜层进行直接观察和测量等,目前对于翅片表面霜冻形成的实验研究,多采用平板代替平翅片作为实验对象。Sheng Wei等[4]对结霜初期表面特性对冷凝液滴生长的影响进行了基础研究,结果表明,在相同的表面温度下,相比于亲水、疏水表面,超疏水表面最晚形成冷凝液滴,且冷凝液滴半径最小,覆盖率最低,且同种润湿性条件下,冷表面液滴冻结时间受环境控制。V.S.Nascimento等[5]实验测量了不同冷表面温度、空气温度、湿度和速度下,平板和平行板上的霜层厚度、霜层密度。结果表明,空气湿度和平板温度对霜密度和霜厚度起主要影响。研究人员还对冷板结霜进行了数值模拟,并建立了相关模型[6-8]。Wu Xiaomin等[9]提出了基于相变驱动力的结霜传质模型,并利用该模型模拟了局部降温平板和翅片管换热器的结霜过程。

上述研究主要围绕平翅片展开。为满足不同的换热和压降需求,不同类型的增强翅片(如开缝翅片、百叶窗翅片及波纹翅片等)被开发[10-11]。受自身狭缝结构的影响,开缝翅片和百叶窗翅片更容易积灰堵塞,波纹翅片更适合于室外换热器[12],一些研究人员主要关注传热速率和压降[13-16]。A.A.Bhuiyan等[17]研究发现随着波浪角的增加,传热和压降急剧增加,但效率曲线显示相反的趋势。波浪角由8°增至17.5°和由17.5°增至35°,每种情况下的传热和压降增幅超过50%。谷波等[18]实验研究了正弦波纹片及圆弧波纹片的空气侧换热,结果表明,翅片类型对换热的影响随雷诺数的增大而增大。

国内外学者也对波纹翅片的结霜特性进行了研究。Huang Dong等[19]实验研究了翅片类型对换热器结霜周期的影响,结果表明,波纹翅片的热性能优于百叶窗翅片。Xia Y.等[20]实验对比了4种不同几何形状的翅片在一个霜层生长周期中对百叶窗翅片换热器的压降和总传热系数的影响。Ma Qiang等[21]模拟了波纹板上的霜层生长和致密化过程,得到霜冻密度分布、温度分布和风速分布,并实验测量了霜层厚度。

综上所述,虽然已有大量有关波纹翅片的研究发表,但关于波纹翅片的结霜研究相对较少,关于冷表面温度与环境参数对于波纹表面结霜特性的影响仍需进一步深入研究。本文基于无量纲相变驱动力分析结霜机理,观察了不同环境因素下波纹表面霜层生长形貌,并实验研究了冷表面温度、空气温度、空气相对湿度和空气流速对波纹表面结霜量和霜层厚度的影响及变化规律。

1 实验装置及方法

1.1 表面制备

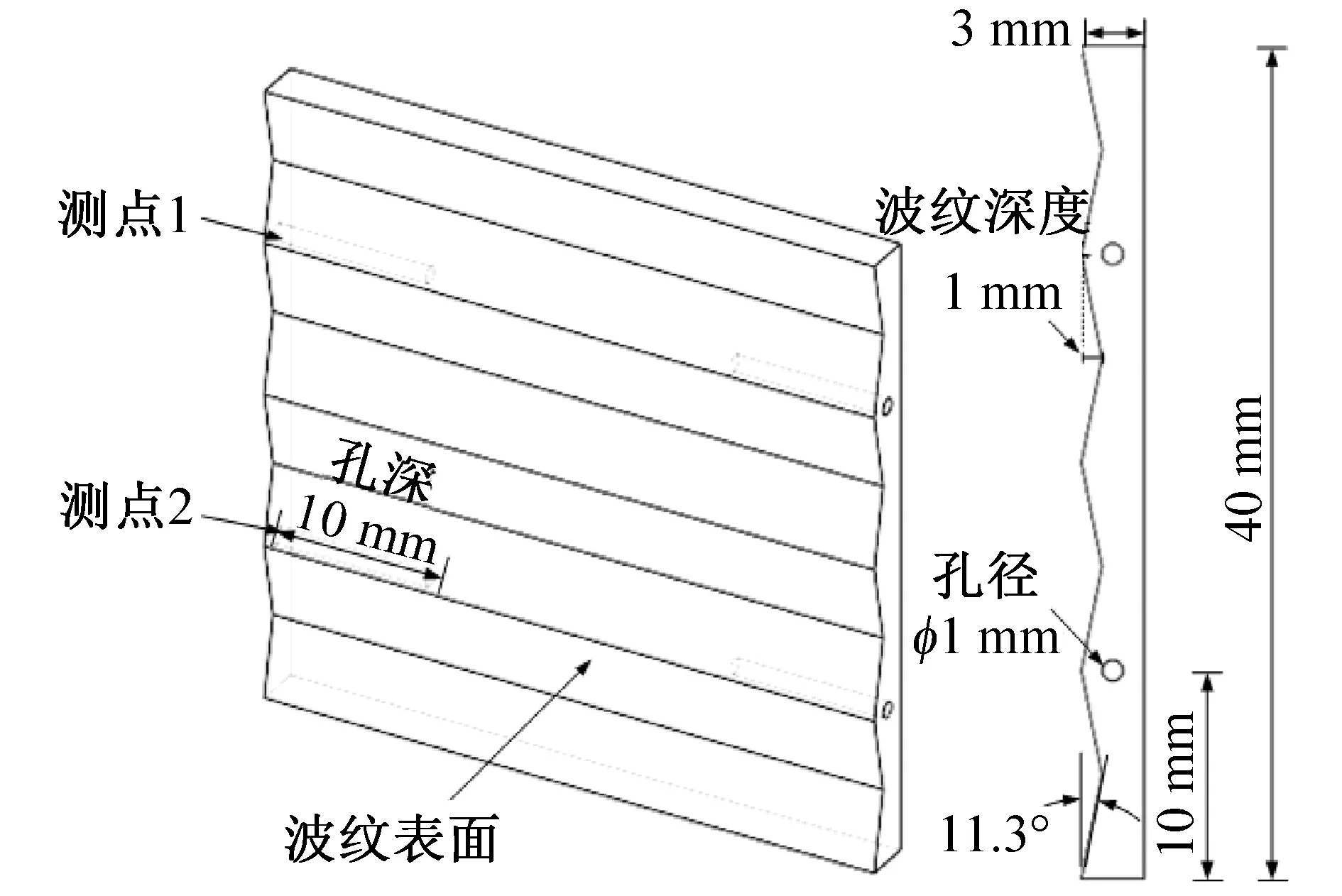

实验用铝质波纹表面,采用电火花线切割机(Hengshida DK7732)切割纯铝板(1060Al)制成。为保证冷表面温度测量的精确性,采用电火花穿孔机表面侧边打孔,安置4个热电偶测点。实验用铝质波纹表面尺寸特征和热电偶布置方式,如图1所示。制备好的铝质波纹表面采用酒精浸泡,反复使用超声波清洗机(FUYANG F-009S)清洗,去除制备过程中表面残留的污渍,之后采用烘干箱(LICHEN 202-00S)烘干备用。

图1 实验冷表面尺寸特征和热电偶布置方式Fig. 1 Dimensional characteristics and thermocouple layout of experimental cold surface

1.2 实验装置

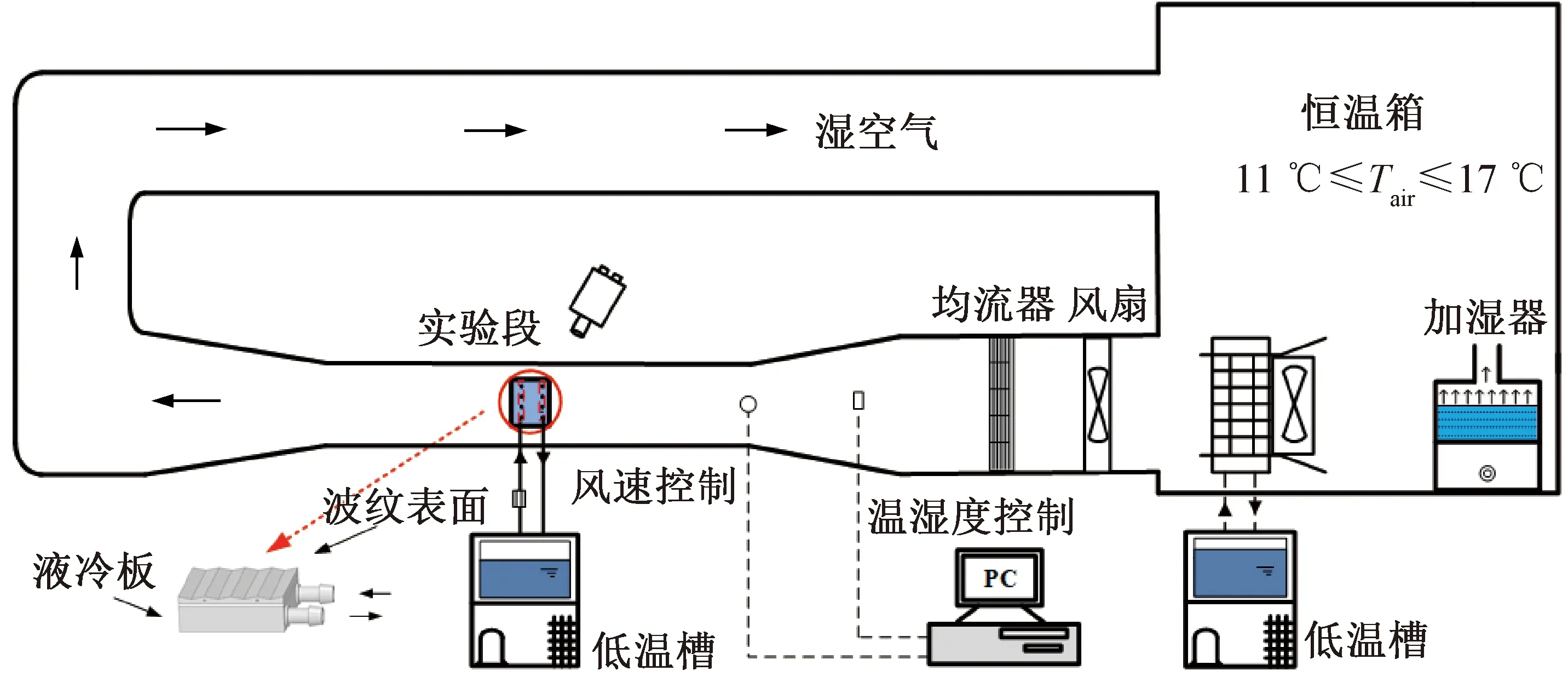

可视化低温结霜实验平台如图2所示,主要由3部分组成:湿空气调节系统,低温测试台系统,数据及图像采集系统。根据结霜实验工况中的冷表面温度、湿空气温度,湿空气相对湿度、湿空气流速的目标值,实验台可以调控结霜实验工况至稳态、实时监测实验各工况参数、同步采集表面霜晶生长形貌图像。

图2 可视化低温结霜实验平台Fig. 2 Visualized low-temperature frosting experiment platform

1.3 实验方法及数据处理

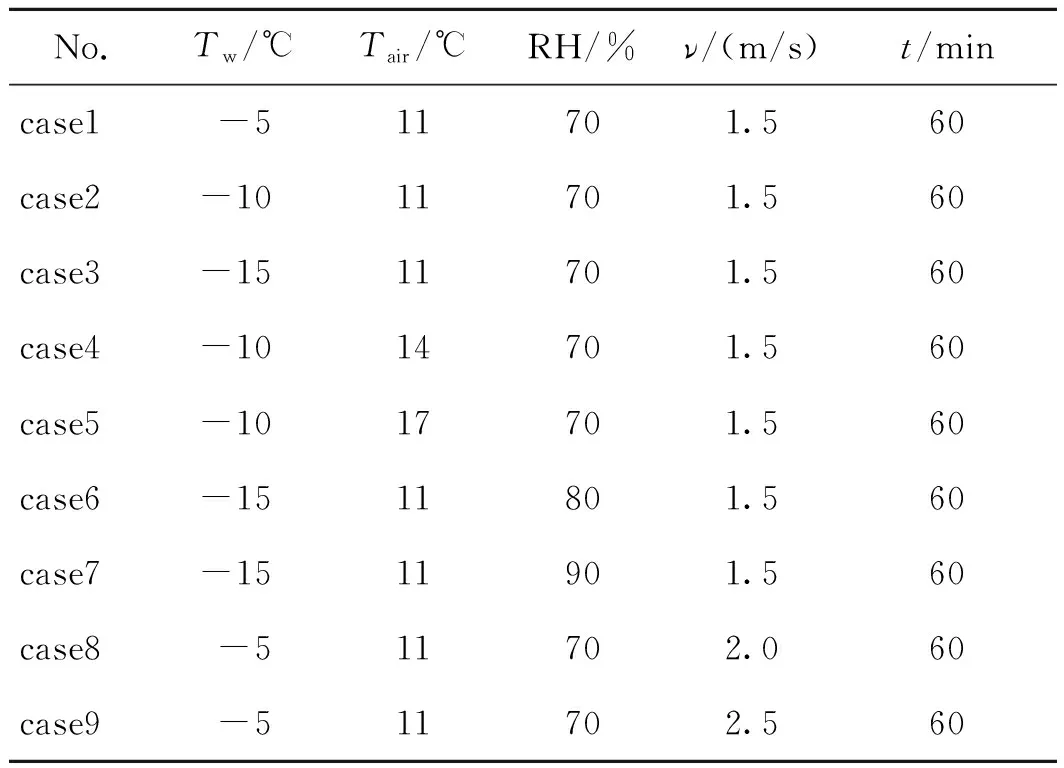

实验工况如表1所示。实验开始前,首先使用塑料薄膜将波纹表面包裹住,避免未到实验工况条件时波纹表面提前结霜。调节实验台的结霜实验工况至稳定后,掀开表面覆盖的塑料薄膜,实验开始。实验时长最大为60 min,实验结束后,取下结霜实验波纹表面,测量质量为m1(g),烘干结霜波纹表面,再次测量质量为m2(g),结霜量定义为(m1-m2)。

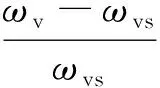

表1 实验工况Tab. 1 Experimental conditions

定义霜层厚度为霜层顶端到冷表面的垂直距离。平均霜层厚度可由式(1)计算:

(1)

式中:δ为平均霜层厚度,mm;Δyj为霜层厚度实验测量值,mm;n为实验次数。

实验过程中,采用CCD显微摄像机拍摄实验表面上霜层的侧视图,并通过软件Image-Pro Plus Version处理图片,计算平均霜层厚度δ。

2 波纹表面结霜特性

冷表面上结霜受多种因素影响。在不同环境因素和冷表面温度下,霜层生长的过程及形态存在较大差异。本节采用单一因素法,实验研究不同环境因素下波纹表面的结霜特性。

2.1 理论分析

实验工况下,湿空气中的水蒸气流经波纹表面持续发生相变产生霜晶。相变驱动力越大,湿空气中的水蒸气越容易发生相变;流经波纹表面的湿空气中水蒸气质量流量越大,单位时间内发生相变的水蒸气越多。因此,环境因素对结霜量和霜层厚度的影响,可结合无量纲相变驱动力和湿空气中水蒸气质量流量进行分析。

结霜的相变驱动力等价于水分子从气态转移到固态时的吉布斯自由能减少量,可通过式(2)计算[22]:

(2)

式中:k为Boltzmann常数;Tw为冷表面温度,℃;pv为湿空气中水蒸气分压力,Pa;pvs为冷表面温度Tw下的水蒸气饱和分压力,Pa。

由于pv和pvs相差较小,式(2)可改写为:

(3)

又因水蒸气质量分数ωv与水蒸气分压力相关,可通过式(4)计算:

(4)

式中:patm为标准大气压,Pa。

由式(3)、式(4)可得[23]:

(5)

Φ=ρairωvuair

(6)

分别计算各实验工况下的无量纲相变驱动力、湿空气中水蒸气质量流量,计算结果如表2所示。

表2 无量纲相变驱动力、湿空气中水蒸气质量流量Tab. 2 Dimensionless phase change driving force, water vapor mass flow in humid air

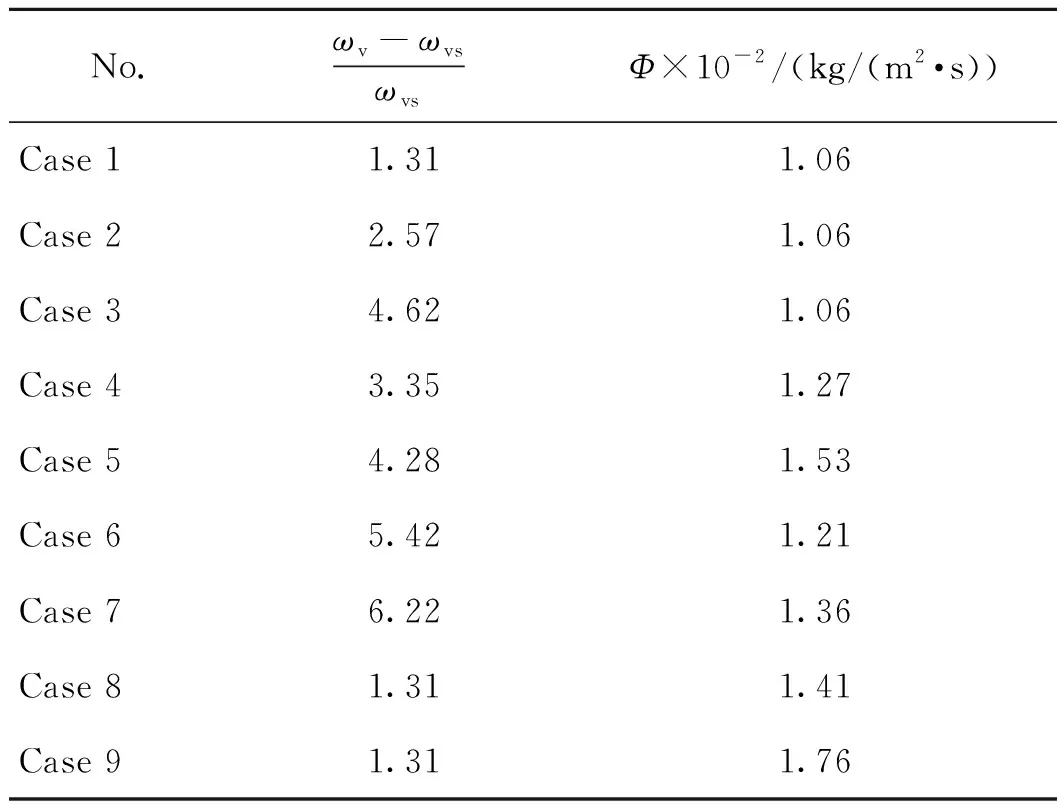

2.2 冷表面温度变化时结霜特性

冷表面温度变化时结霜形貌如图3所示,相同结霜时间内,冷表面温度越低,霜晶垂直于冷表面方向生长速度越快,且霜晶形貌呈枝状。这是因为冷表面温度越低,冷表面附近的湿空气过饱和度和过冷度越大,导致霜层生长趋势增快;且冷表面温度越低,冷表面与湿空气之间换热量越大,霜晶生长形态更趋于针状或枝状。

图3 冷表面温度变化时霜层的生长过程Fig. 3 Growth process of frost layer with cold surface temperature changes

冷表面温度对结霜量、霜层厚度的影响如图4所示。由图4可知,冷表面温度越低,波纹表面上的结霜量和霜层厚度越大,结霜60 min时,与case1相比,case2和case3的结霜量分别增长12.20%和31.28%,霜层厚度分别增长19.95%和47.24%。由表2可知,其他参数不变时,冷表面温度的降低会使无量纲相变驱动力增加,故冷表面温度越低,结霜量和结霜厚度会相应增加。

从抽样调查统计数据可以看出,城阳区乡村旅游者的停留率非常低,绝大部分旅游者当天往返,占71%;停留三天以上的旅游者仅占7%。由此,可以看出城阳区乡村旅游缺乏使游客留下来的吸引力,本文认为要更多的开发一些度假休闲旅游项目。

图4 冷表面温度对结霜量、霜层厚度的影响Fig. 4 Effect of cold surface temperature on frost amount and frost layer thickness

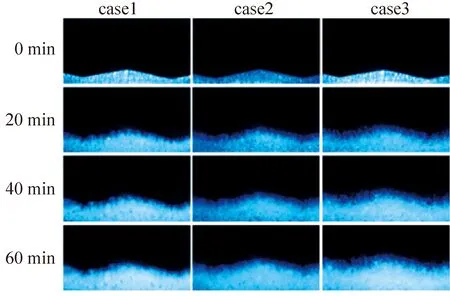

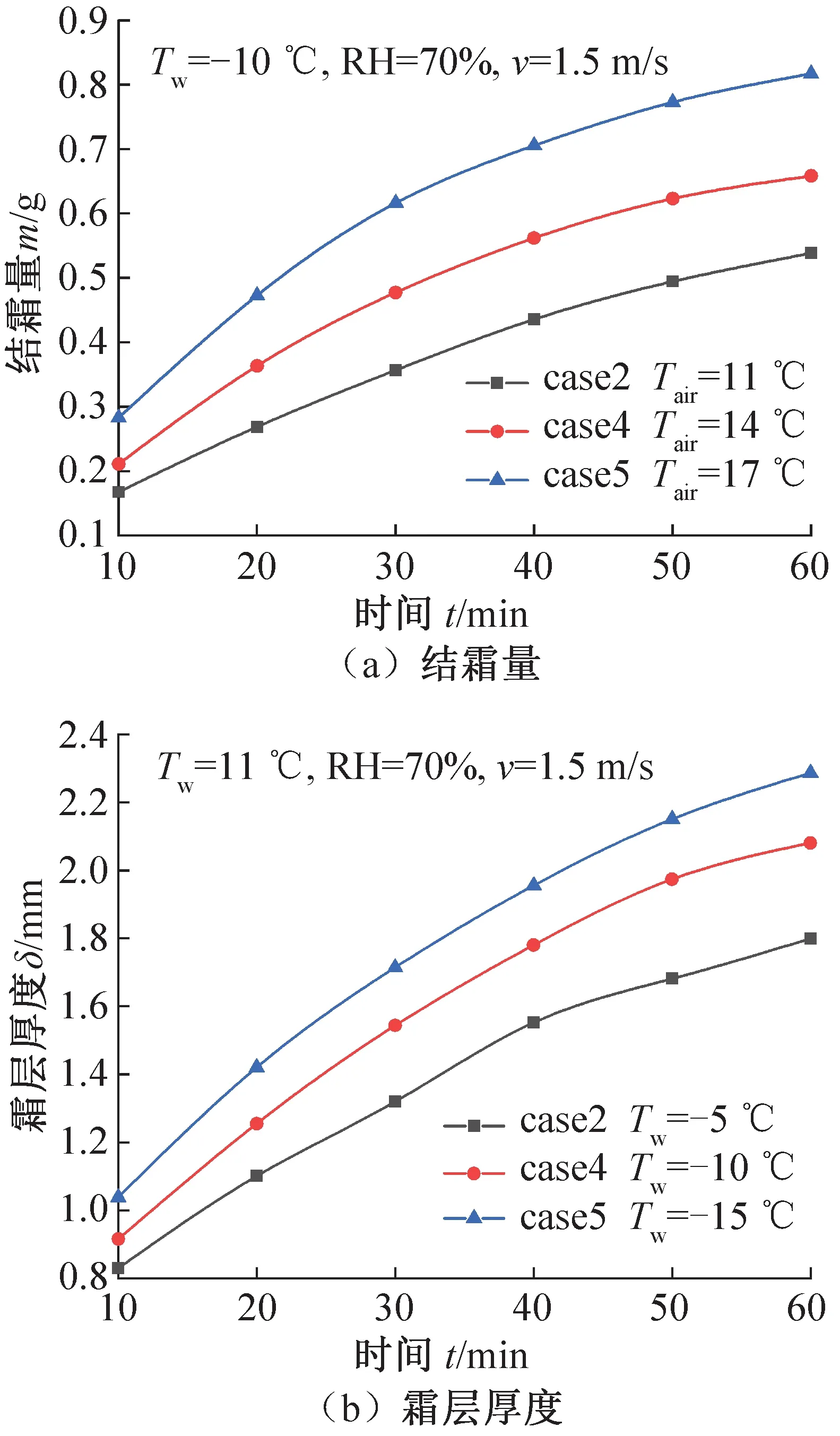

2.3 空气温度变化时结霜特性

空气温度变化时结霜形貌如图5所示,对比case2、case4、case5可以观察到,相同结霜时间内,湿空气温度越高,霜层顶端表面越光滑,霜层越致密化。这是因为温度越高的湿空气流经冷表面上方时,与之接触的霜晶越容易发生融化,同时使霜层顶端变得光滑,且融化的霜晶渗透进霜层内部,冻结成冰,使霜层更加致密。

图5 空气温度变化时霜层的生长过程Fig. 5 Growth process of frost layer when air temperature changes

湿空气温度对结霜量、霜层厚度的影响如图6所示。由图6可知,湿空气温度越高,波纹表面上的结霜量和霜层厚度越大。结霜60 min时,与case2相比,case4和case5的结霜量分别增加22.26%和51.71%,霜层厚度分别增加15.62%和27.07%。由表2可知,湿空气温度越高,无量纲相变驱动力与空气中水蒸气质量流量越大,这解释了图6中霜层厚度与结霜量随空气温度的变化。

图6 湿空气温度对结霜量、霜层厚度的影响Fig. 6 Effect of humid air temperature on frost amount and frost layer thickness

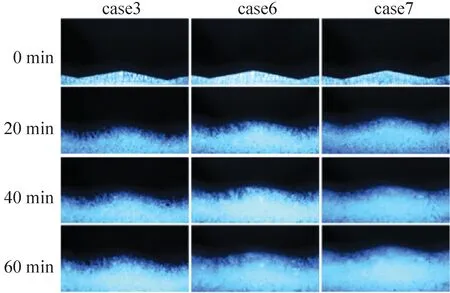

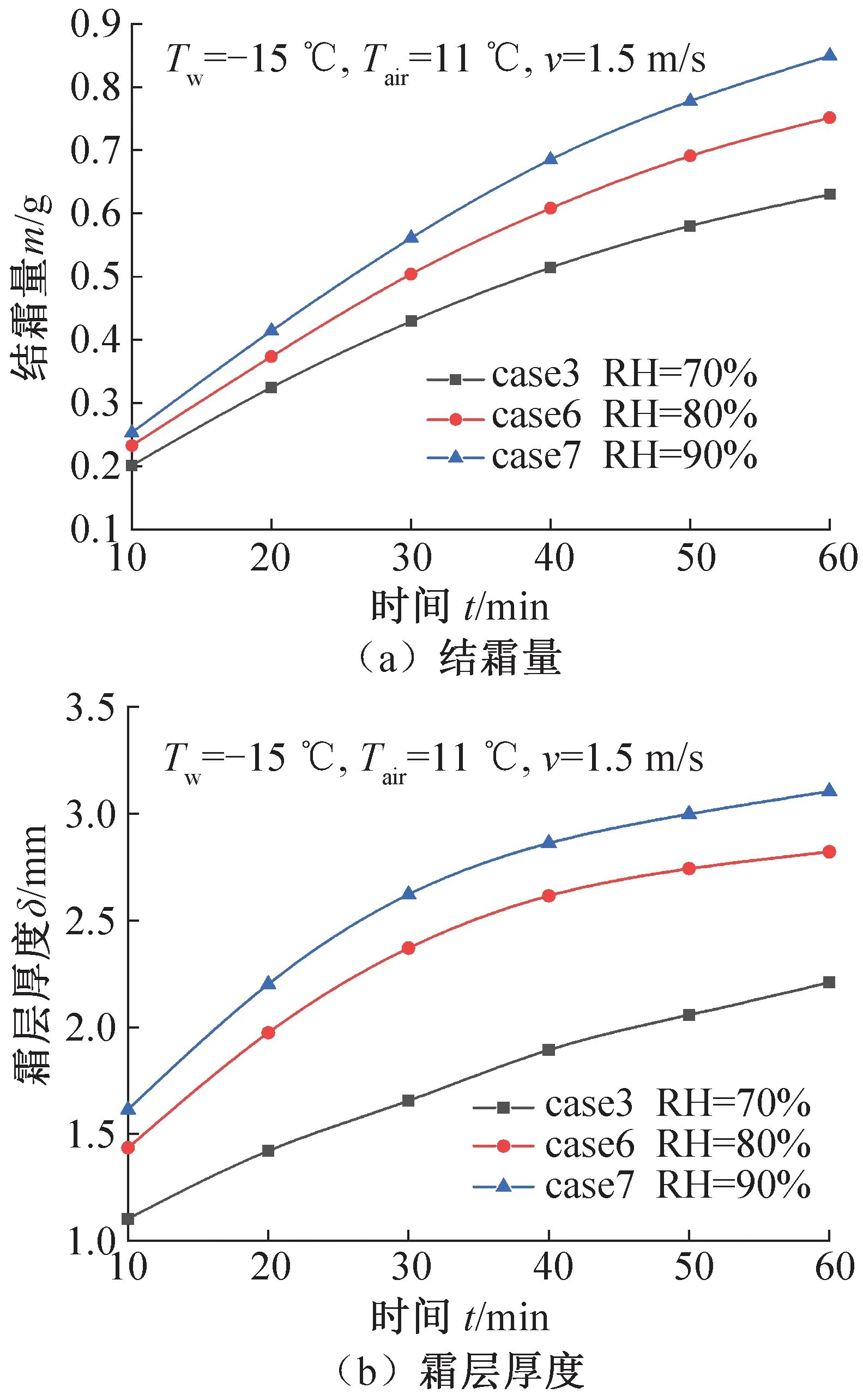

2.4 空气湿度变化时结霜特性

空气湿度变化时结霜形貌如图7所示,对比图7中case3、case6、case7可以观察到,相同结霜时间内,湿空气相对湿度越大,霜层顶端霜晶生长越密集且霜枝直径越大,使霜层顶端表面更加光滑,霜层整体致密化程度更高。

图7 空气湿度变化时霜层的生长过程Fig. 7 Growth process of frost layer with air humidity changes

湿空气相对湿度对结霜量、霜层厚度的影响如图8所示。由图8可知,相对湿度越大,波纹表面上的结霜量和霜层厚度越大。结霜60 min时,与case3相比,case6、case7的结霜量分别增加19.22%和34.78%,霜层厚度分别增加27.72%和40.55%。对比表2中case3、case6、case7可知,空气湿度对无量纲相变驱动力以及湿空气中水蒸气质量流量均有影响,因此空气湿度越大,结霜量与霜层厚度越大,霜层也越致密。

图8 湿空气相对湿度对结霜量、霜层厚度的影响Fig. 8 Effect of humid air relative humidity on frost amount and frost layer thickness

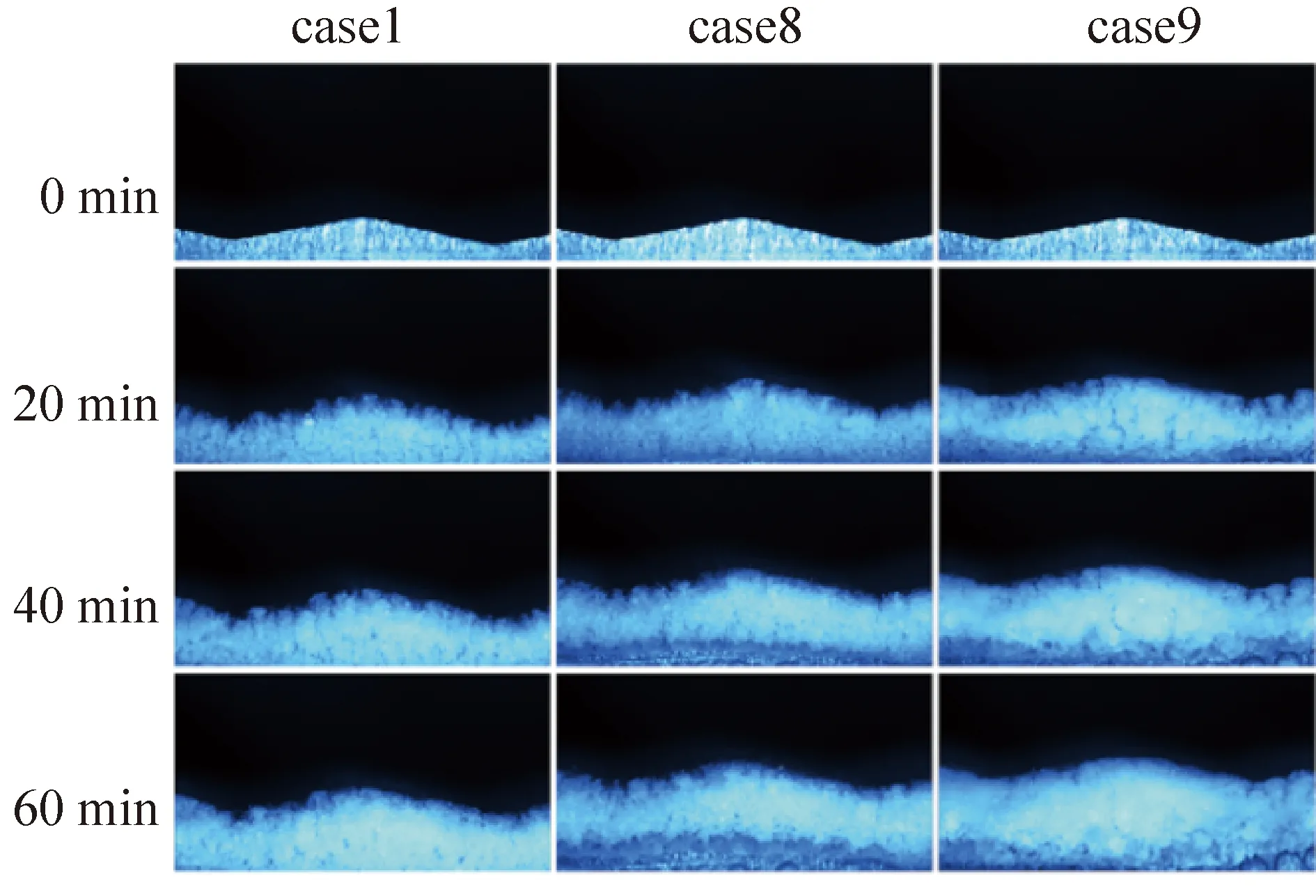

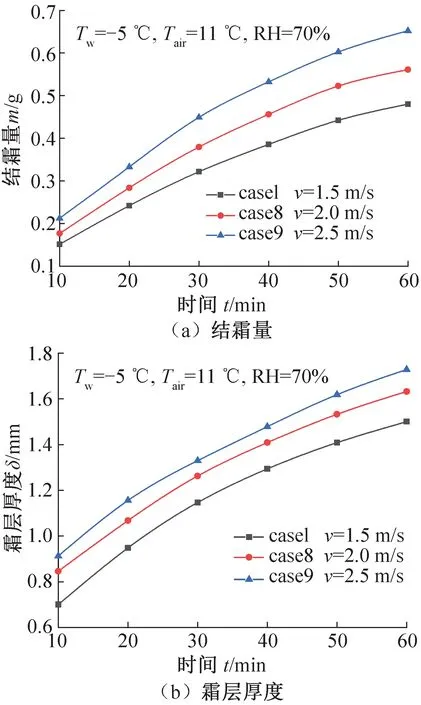

2.5 空气流速变化时结霜特性

空气流速变化时霜层的生长过程如图9所示。对比图9中case1、case8、case9可以观察到,相同结霜时间内,空气流速越大,霜层表面越光滑,霜层整体越致密。

图9 空气流速变化时霜层的生长过程Fig. 9 Growth process of frost layer as air velocity changes

空气流速对结霜量、霜层厚度的影响如图10所示。由图10可知,空气流速越大,波纹表面上的结霜量和霜层厚度越大。结霜60 min时,相比于case1的结霜量,case8,case9的结霜量分别增加16.87%和35.86%,霜层厚度分别增加8.81%和15.19%。由表2知,case1、case8、case9的湿空气中水蒸气质量流量存在差异。此外,空气流速越大,冷表面上的霜晶越容易发生断裂和倒伏,导致霜层增长速度更快,霜层整体更致密。

图10 空气流速对结霜量、霜层厚度的影响Fig. 10 Effect of humid air velocity on frost amount and frost layer thickness

3 环境因素影响的重要性分析

3.1 实验设计

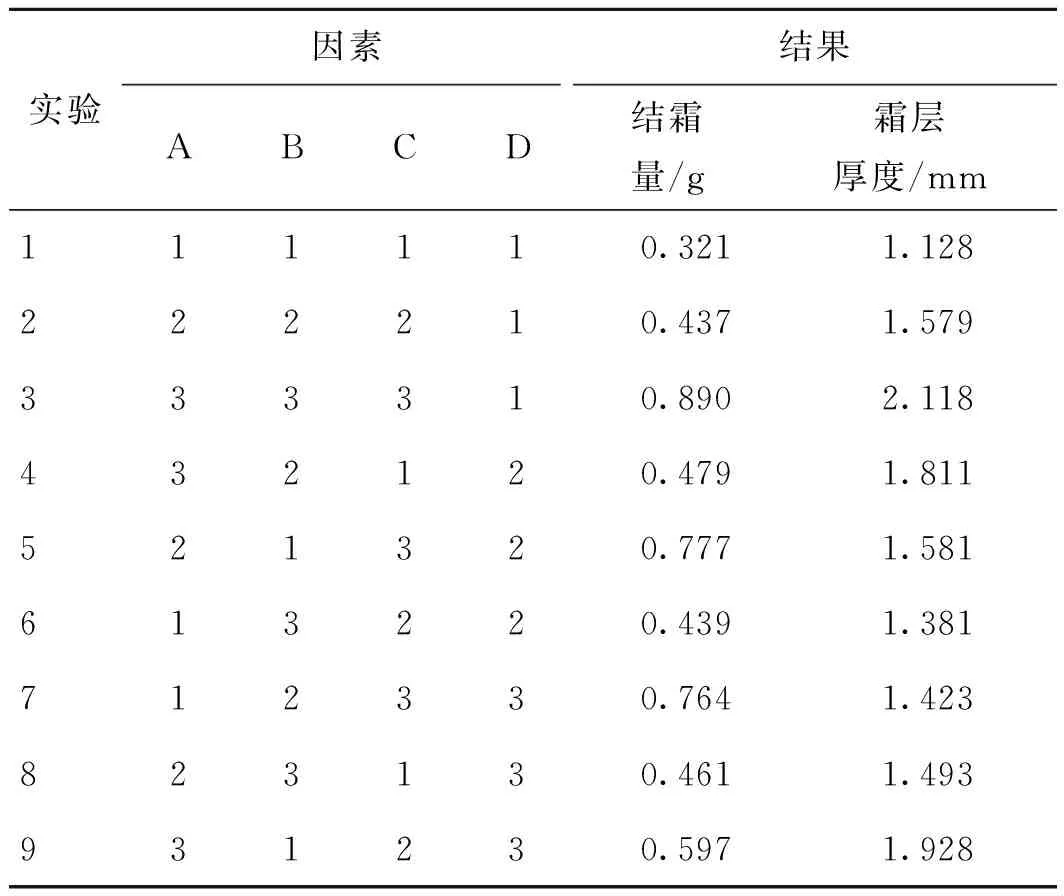

根据田口法设计的概念,本次实验设计选择L9(34)正交表进行实验,阵列为L9,自由度为8。在完全析因实验中,对于4因素3水平的实验,若在每个因素的每个水平搭配(或称水平组合)上只进行一次实验,需要34=81次,而田口法实验将其减少至仅9次,优势显著。各实验时长为30 min,实验测量结霜量、霜层厚度的方法与前文相同。实验因素水平表和正交表设计及结果分别如表3、表4所示。

表3 因素水平表Tab. 3 Factors level table

表4 实验正交表设计及结果Tab. 4 Experimental orthogonal table design and results

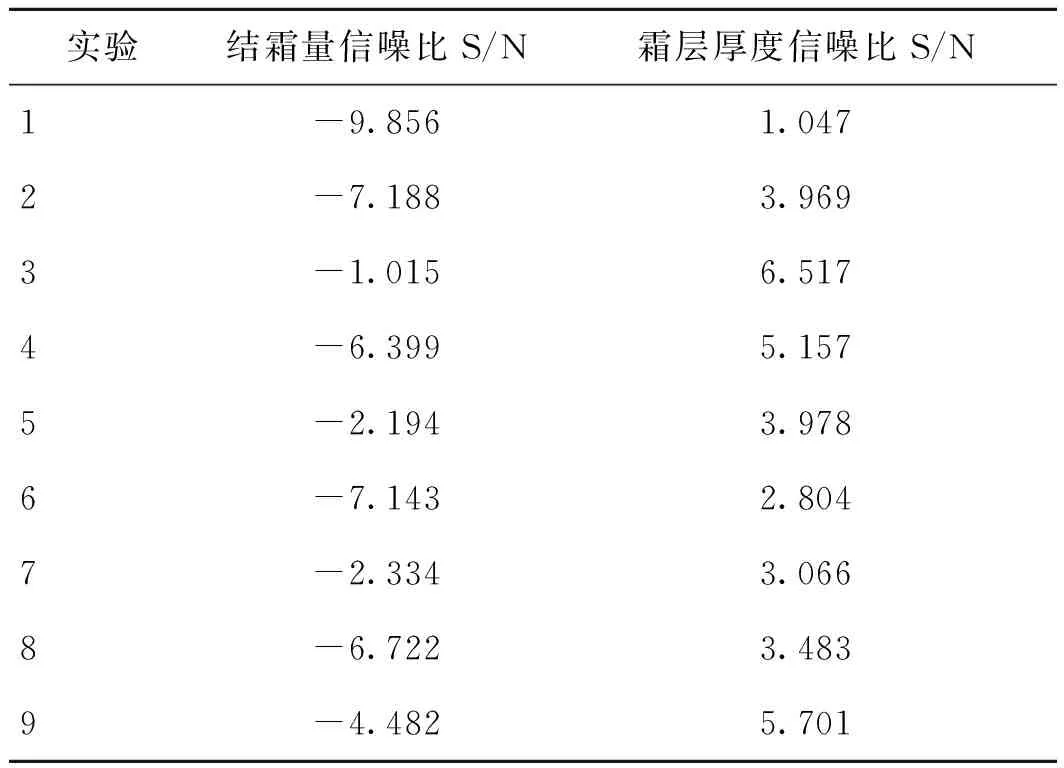

采用田口法的望大特性,结霜量和霜层厚度实验值越大,计算的信噪比结果越大。结霜量和霜层厚度的信噪比S/N可由式(7)计算:

(7)

式中:yn为每个实验中每个样本的响应结果;n为样本迭代次数。

3.2 结果与讨论

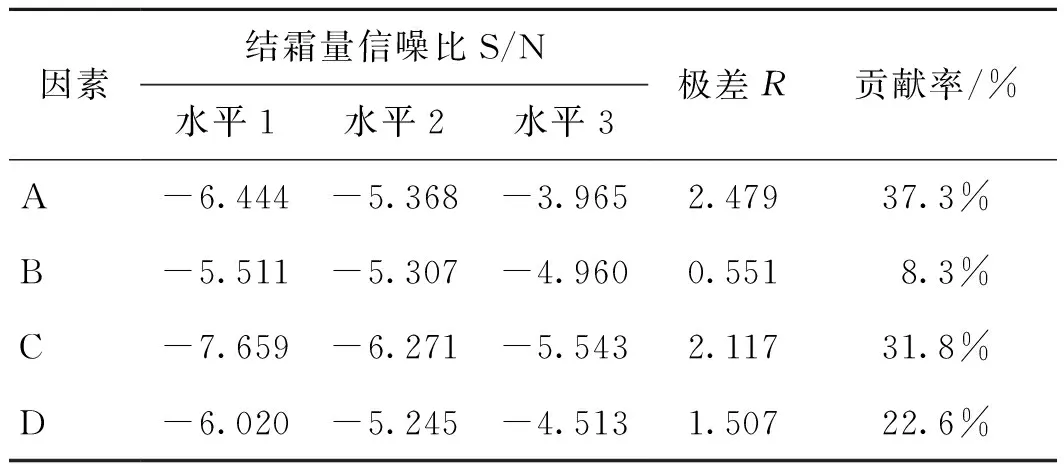

由表4实验得出的结霜量和霜层厚度,根据式(7)可以计算每个实验的结霜量和霜层厚度的信噪比S/N,如表5所示。各研究参数水平的结霜量、霜层厚度的信噪比S/N及贡献率分别如表6、表7所示。表6、表7中每个因素各水平的信噪比S/N由表5中各水平对应的信噪比S/N的算术平均值计算。贡献率表示各因素对波纹表面结霜特性的影响,即对结霜量、霜层厚度的影响,使用极差R来计算。极差R表示每个因素上的信噪比S/N的最大值和最小值之间的差值。根据各因子对应的极差R值与所有极差R值之和的比值,求出各因素的贡献率。

表5 结霜量和霜层厚度信噪比Tab. 5 S/N ratio of frost weight and thickness

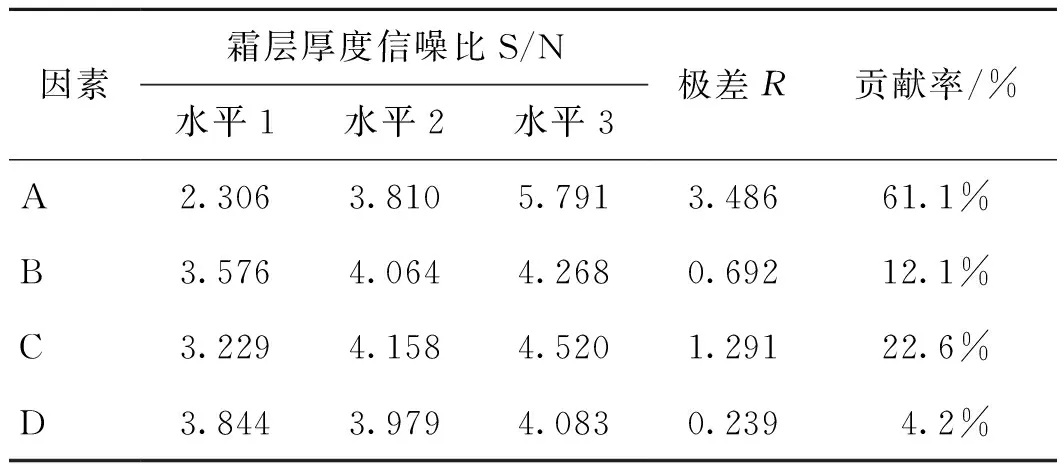

表6 各研究参数水平的结霜量信噪比及贡献率分析Tab. 6 Analysis of S/N ratio and contribution rate of frost weight at each parameter level

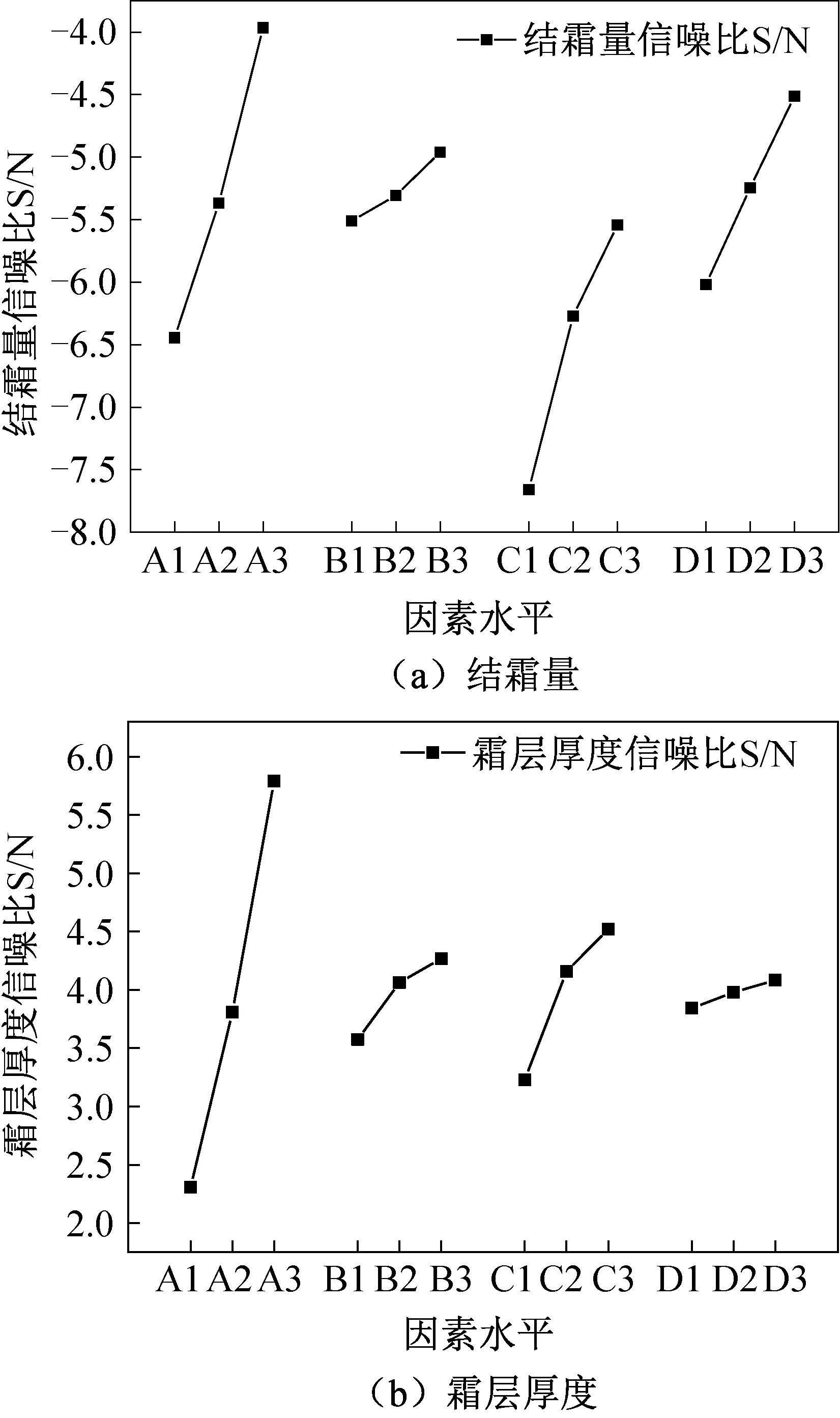

表7 各研究参数水平的霜层厚度信噪比及贡献率分析Tab. 7 Analysis of S/N ratio and contribution rate of frost thickness at each parameter level

由表6和表7可知,实验工况范围内根据结霜量和霜层厚度作为判断依据,各因素对波纹表面结霜量影响的重要性排序为:冷表面温度>湿空气相对湿度>空气流速>湿空气温度;各因素对波纹表面霜层厚度影响的重要性排序为:冷表面温度>湿空气相对湿度>湿空气温度>空气流速。

图11所示为各因素中每个水平的信噪比S/N,有助于选择实验工况范围内环境因素的最佳参数组合。最佳参数是与波纹表面结霜的结霜量、霜层厚度相关的因素。在考虑的4个环境因素中,A3B3C3D3组合的信噪比S/N最大,则其对结霜量、霜层厚度的影响最大。即在该组合的实验工况下,波纹表面的结霜量、霜层厚度应大于表4实验中的结霜量、霜层厚度最大值0.890 g、2.118 mm。对A3B3C3D3组合工况进行实验验证,结霜量和霜层厚度的结果分别为1.020 g、2.237 mm,符合要求。所以,A3B3C3D3是实验工况范围内致使波纹表面结霜量、霜层厚度最大的环境因素最佳组合,即冷表面温度-15 ℃、空气温度17 ℃、相对湿度90%、湿空气风速2.5 m/s。

图11 各因素水平的结霜量、霜层厚度信噪比Fig. 11 S/N ratio of frost layer thickness for each factor level

4 结论

本文实验研究了在不同冷表面温度(-5~-15 ℃)、空气温度(11~17 ℃)、空气流速(1.5~2.5 m/s)等工况下,铝基裸铝波纹表面的结霜情况。基于无量纲相变驱动力分析了结霜机理,观察了波纹表面上霜层生长过程中的微观形貌,并采用单一因素法和田口法实验研究了冷表面温度、湿空气温度、湿空气相对湿度、湿空气流速对波纹表面结霜特性的影响,得到如下结论:

1)环境因素影响波纹表面结霜形貌。冷表面温度越低,霜层顶部霜枝越尖锐,呈现针状;空气温度越高,霜层顶部越平滑;湿空气相对湿度与空气流速增大,霜层致密化程度增加,但空气流速过高时,会引起霜枝断裂倒伏。

2)环境因素的改变影响无量纲相变驱动力和水蒸气质量通量的大小,进而影响波纹表面结霜特性。冷表面温度越低,湿空气温度越高,湿空气相对湿度越大,空气流速越大,波纹表面的结霜量和霜层厚度越大。

3)由田口法实验得出,相比于湿空气温度和空气流速,冷表面温度和湿空气相对湿度对波纹表面结霜特性影响相对较大。冷表面温度与空气湿度对波纹表面结霜量的贡献率分别为37.3%和31.8%,对结霜层厚度的贡献率分别为61.1%和22.6%。值得注意的是,空气流速对结霜量的贡献率为22.6%,而对结霜层厚度的贡献率仅为4.2%,表明空气流速对霜层的致密化具有较大作用。实验工况范围内最大结霜量与结霜厚度参数组合为A3B3C3D3。经实验验证,该组合工况下的结霜量和霜层厚度结果分别为1.020 g、2.237 mm。

本文受河南省自然科学基金(162300410112)和河南理工大学博士基金(B2021-37)资助。(The project was supported by the Natural Science Foundation of Henan Province (No. 162300410112),Doctoral Fund Project of Henan Polytechnic University (No. B2021-37).)