某学校建筑狭小场地大跨度钢结构屋面梁吊装技术

许 鹏(上海同济工程咨询有限公司, 上海 200092)

1 工程概况

上海青浦平和双语学校新建校区位于青浦城西淀山湖大道380号,为九年一贯制寄宿学校。学校占地面积40 978 m2,总建筑面积49 052 m2,由行政楼、小学教学楼群、初中教学楼群、宿舍楼、图书馆和剧场楼、艺术楼、食堂和室内体育训练馆、运动场等建筑组成。

上海青浦平和双语学校新建校区项目(以下简称“本项目”)所涉的大跨度屋面钢结构为2号楼(食堂和体育训练馆)东半部体育训练馆的屋面结构。2号楼建筑面积5 441 m2,地下室1层。西半部为食堂,为1层钢筋混凝土框架结构;东半部即为体育训练馆,底层为劲性柱钢梁结构,上层为大跨度钢结构,内部局部二层;平面尺寸为34.0 m×38.0 m,屋面结构顶标高18.30 m。

本项目钢结构由桁架柱、屋面主桁架梁、次桁架梁和连系梁组成门字结构和屋顶体系。桁架柱高度14.12 m,宽度2 m,主弦Φ351×12、副弦Φ219×8,柱距8.5 m,共5×2榀;屋面主桁架梁净跨度34 m,桁架高度1.9 m,上弦Φ219×10,下弦Φ180×8,共5榀;次桁架梁净跨度34 m,连系梁为圆钢管上下弦Φ180×8,斜腹杆为Φ114×6。屋顶平面尺寸为34.0 m×38.0m,结构标高18.3 m。桁架柱单榀重量为5.4 t,主桁架梁单榀重量为6.2 t。

2 钢结构施工难点分析

(1)本项目南侧距离五层小学教学楼约10 m,地面下为已建地下一层结构,临时通道宽约10 m;东侧距离图书馆和剧场楼约7 m,地面下为已建地下一层结构和地下室车行出入口;北侧为地块边界围墙,有宽4.5 m临时道路;可用操作空间狭小。本项目优势为:要吊装的大跨度屋架桁架梁区域的二层楼板已浇注完成,可以作为堆放散件、拼装构件甚至作加工/拼装架台使用。

(2)为确保学校能够在9月1日开学,所有地面各个单体建筑物即本项目南、东、西的施工几乎同时展开,导致施工场地管控难度较大。

(3)桁架柱在4.18 m平台起始安装,高14.2 m;屋面钢结构吊装高度18.3 m,钢结构吊装高空作业、交叉作业较多(在此工作面的正下方的轻质砌块及次结构施工冲刺和装修工作也在准备中),安全风险大。

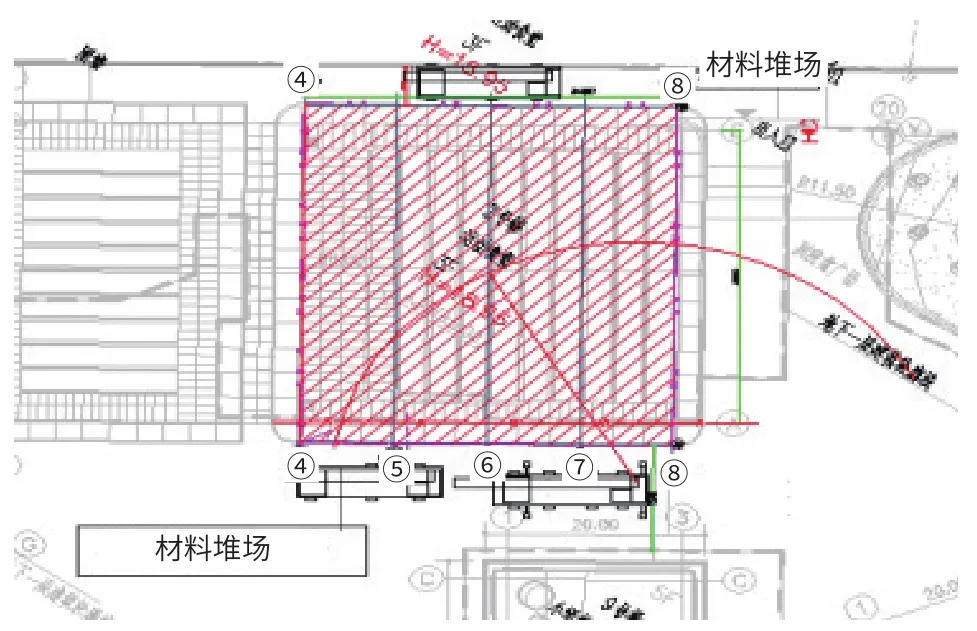

3 钢结构施工总体部署

考虑到大跨度钢结构施工特点,与其他项目的不同点,以及狭小场地情况、总体场地施工开展情况,制定以下总体部署(如图1所示)。

图1 二号楼东侧桁架梁等吊装路线布置图

(1)在图纸设计阶段之的施工图设计阶段,向钢结构设计师提出此大桁架用于运动楼二层的屋面以形成无柱的大空间,要考虑施工作业的可操作性、便利性和经济性。选择本项目的钢结构承包方要有深化设计能力并能保证施工质量加工能力,综合考虑钢结构制作加工、场外运输、场内运输、场内构件堆放及拼装条件,决定桁架柱在工厂整体加工、整体运输到现场,堆放于已经施工完成的4.12 m楼面结构上(能满足设计的承载能力),按照吊装顺序分批进场;屋面主桁架梁、次桁架梁分三段进场,构件堆场、拼装场地设置于已经施工完成的4.12 m楼面结构上,按照吊装顺序分批进场。场地占用相较于整体平铺在本项目运动楼的周边节省许多。

(2)吊装总体流水:从西侧靠近食堂一侧即轴线④开始吊装,依次向东。在吊装方案中考虑临时钢构件拼接安装过程中的稳定性/安全性。

(3)吊装设备采用汽车吊,停放在南北两侧。北侧利用临时道路,南侧停放在已经完成的地下室顶板上,地下室顶板进行相应的结构复核验算并经过设计审核。以占用的作业面相对较小,施工进度又能得到保证,更重要的安全也在可控范围。

4 施工技术和控制要点

4.1 吊装机械的选型

南侧场地、道路符合吊机回转等空间要求,主桁架长度34 m、重量6.2 t、吊装高度18.3 m,选用徐工QY100汽车吊,采用主臂主钩工况,作业半径按22 m计取,吊臂45 m,起吊高度能到32 m,可以满足要求。两侧的桁架柱吊装采用75 t/50 t汽车吊分别停放在南北两侧,轴线④立柱桁架长14.12 m、重量约5.4 t,根据50 t汽车吊起重性能参数,工作半径10 m处,臂长25 m的起吊量约10 t,能满足单榀桁架柱的吊装;轴线⑤和⑥柱桁架双拼起吊,重约11 t,75 t汽车吊工作半径10 m处,臂长30 m起吊能满足吊装要求。由于北侧道路狭窄,现有条件75 t/50 t汽车吊无法展开全腿,在部分支腿处拆除围墙板,借用围墙外场地。普通吊装方案会考虑超过30 m大跨度的桁架用双吊车抬吊,立柱桁架单榀吊装站立后用各种斜杆临时稳定,然后一榀柱及一榀桁架梁的顺序安装,施工进度也较慢,同时因北侧的场地狭小,北侧的临时道路的汽车吊机的撑腿都会困难,会导致交通阻塞和材料运输中断。

4.2 汽车吊车对地下室结构的影响分析

南侧吊装时,100 t/75 t汽车吊停放于已经完成的地下室顶板上,须对地下室结构进行验算,以荷载较大的100 t吊装工况进行验算。计算简图如图2所示。

图2 计算简图

工况1夹角为0°,工况2夹角为90°,工况3夹角为45°。

支腿荷载计算公式

式1中,∑P为吊车自重和吊重;M为起重力矩;α为起重臂与车身的夹角;a为支腿纵向距离;b为支腿横向距离。

经地面等效均布荷载验算和局部受压承载力验算,均能满足要求。

作为保障措施,确定吊车支腿范围采取加固措施:每个支腿下铺设1 m×1 m厚度100 mm路基板;每个支腿尽量落在原有结构的框架梁或柱的位置,在相应的地下室梁、板范围预先采用脚手钢管加可调顶托。

4.3 钢结构吊装

吊装流程:先吊装轴线④立柱桁架;待主桁架梁吊装形成门架并临时支撑稳定后,轴线⑤和⑥柱桁架通过连系桁架连成一个整体进行吊装;再吊装轴线⑤和⑥主桁架梁,形成双榀门架后,连接轴线④和轴线⑤柱间桁架,然后吊装次桁架;再后吊装轴线⑦和⑧立柱桁架、主桁架梁、次桁架;最后补缺连系梁(如图3所示)。

图3 立柱桁架及主桁架梁吊装布置示意

首先吊装轴线④第一榀柱桁架,柱桁架长度约14 m,重约5.4 t。采用吊臂长25 m左右的起吊50 t/75 t汽车吊直接进行吊装。

第一榀柱桁架为起始定位钢桁架,必须确保轴线及垂直度的准确性。此榀柱桁架安装后通过柱脚及已施工的平台梁进行临时固定和拉结形成稳定体。

在南北两侧的各第一榀柱桁架吊装完成后,及时吊装轴线④主桁架梁,跨度34 m、重6.2 t,选用100 t汽车吊、臂长45 m、工作半径22 m,吊装拼接焊接后与先前的临时拉结点形成稳定体系(如图4所示)。

图4 钢柱桁架、桁架梁吊装示意图

第二榀轴线⑤和⑥柱桁架及主桁架梁的吊装顺序如下。

预先将轴线⑤和⑥柱桁架通过柱间桁架连接在一起,组合后重量11 t,采用75 t吊机、30 m臂长进行吊装,连体柱桁架就位后,矫正垂直度,将立柱桁架根部铰接连接板进行临时固结,然后进行主桁架梁吊装,考虑到主桁架梁的侧向稳定,先安装一、二榀小次桁架,确保主桁架的整体稳定性;然后依次完成轴线⑦和⑧柱桁架、主桁架梁;主结构吊装间隙,穿插小次桁架、连系梁的安装。

4.4 钢结构质量控制要点

(1)预制加工构件的质量控制。钢构件加工的质量,必须保证原材料质量。严格管控钢材质量,并执行进厂检验和随机检查,防止表面有腐蚀的或翘曲的钢材进厂。焊接方式经试焊和测评后确定,焊工经考核通过后上岗。焊口位置须严格清洁处理,不允许焊接口有残渣,为控制焊接变形,焊接对称进行,且符合焊接规范要求。焊接完成后,进行无损探伤检测,钢构工程师定期到厂进行加工质量检查。

(2)构件进场后的现场拼接质量。拼装过程中要预先考虑焊接收缩量。拼接时的连接板定位尺寸应正确,安装时确保桁架杆件轴线在同一平面上。桁架梁跨度较大,考虑预留起拱量,并预设调节位置。主杆件安装拼接施焊前必须对尺寸和位置进行复测。焊接后及时进行焊接外观检查,发现缺陷及时整改,保证拼接质量和后续吊装顺利。

(3)现场焊接质量控制。焊接作业需对称焊接,控制变形。现场焊接焊工现场进行试样考核后方能上岗施焊,并落实质量检查控制程序。重要部位如桁架梁上弦、下弦拼接焊缝全数检查外,还要按规范进行现场无损探伤检测,以符合质量和相关规范要求。

4.5 安全管控要点

(1)场地及吊装设备。吊装作业前详细勘察现场,按照工程特点及经批准的专项方案,向相关操作人员进行交底。对工况及吊装工艺、起重机械的选型依据、地耐力及道路的要求、构件堆放就位图以及吊装过程中的各种防护措施等进行检查。作业前详细检查大型起重机行驶的临时道路情况,作业场地必须平整,按照专项方案要求完成加固,符合方案和地基承载力的要求。吊装作业划定危险区域,挂设明显安全标志,并将吊装作业区封闭,设专人加强安全警戒,防止其他人员进入吊装危险区。

(2)人员的安全管理和现场管理。施工现场对各种参与人员进行安全三级教育。选派具有丰富吊装经验的信号指挥人员、司索人员,作业人员施工前必须检查身体。配备足够的安全人员对现场进行巡检和安全督促。构件吊装时,当构件脱离地面时,暂停起吊,全面检查吊索具、卡具等,确保各方面安全可靠后方能正式起吊。作业时必须系挂好安全带,如需吊装构件上检查必须用登高屈臂车或桁架格构上铺板及预先挂设生命线钢丝缆绳。作业人员从规定的通道行进。禁止在高空抛掷任何物件。高处作业中的手动工具、小材料等必须放在完好的工具袋内,以免物件发生坠落打击伤害。现场焊接时,需用挡风斗,对火花采取接火斗等严密的处理措施,以防火灾、烫伤等。焊接操作时,清除施工场地周围易燃易爆物。作业时根据气候变化,调整或停止作业。

(3)交叉作业安全措施。高空作业现场做好区域安全警戒。检查作业人员做好个人防护措施后方可进行作业,并带好工作包将工具和小件物放入袋中。吊装就位后,高空作业人员及时将安全带挂在固定点上。焊接时防止电焊飞溅伤人,设防火斗和作业平台的防火布,设置楼层的安全防护栏杆,安全阻燃型平网挂设,起到隔离屏护作用。底层其他单位作业的区域设置安全通道并在上部设双层防护,有高空作业时安排专人监护,协调区域的临时道路的通行。

本项目通过综合分析现场的情况以及吊装机械的作业需求,在分析各种施工工况的基础上,选用合适的施工方案和吊装机械,制定针对性的专项方案,在过程中严格执行,解决了狭小场地大跨度钢结构屋面结构吊装难题,确保了工程如期交付。