软弱土层超大直径泥水盾构隧道施工期上浮的控制措施研究

刘涛涛(上海地铁咨询监理科技有限公司, 上海 201100)

0 引 言

盾构隧道的施工过程中,地下环境较为复杂、未知因素较多,相关勘察工作也不能准确反映地下环境,且与其他地铁车站、房建工程相比,建设人员难以直观地发现盾构隧道施工中的问题,因此,应从相关技术参数中系统地对出现的问题进行分析,并采取相应的技术措施。

为总结施工期盾构隧道上浮的原因及规律,许多学者对施工期管片上浮问题进行了研究。王新等[1]、叶飞等[2]、杨方勤[3]结合盾构施工工艺探讨了影响隧道上浮的因素;舒瑶等[4]、陈仁朋等[5]、汤扬屹等[6]以隧道上浮主要影响因素来建立模型,并对管片上浮量值进行预测分析。综上所述,以往隧道上浮问题的研究多针对普通隧道,对超大直径盾构隧道的研究并不多见。

笔者针对温州某软弱土层越江隧道盾构区间施工期隧道上浮问题,收集该区间施工期管片上浮实测数据,研究隧道管片上浮量、轴线、破裂、渗漏水及管片错台等因素对隧道上浮量值的影响,进而揭示影响隧道上浮的主要原因,为提出科学合理的针对性抗浮措施、指导工程施工提供经验。

温州某越江隧道直径14.96 m,采用一台Φ14.93 m泥水气压平衡盾构机进行盾构掘进施工。盾构最小顶覆土约7.4 m,最大顶覆土约28 m。隧道管片外径14.5 m,内径13.3 m,环宽2 m,管片厚度为600 mm。每环管片由封顶块F块、邻接块L块、标准块B块共10块管片组成。管片环与环之间采用56根M36的纵向螺栓连接;管片块与块之间采用30根M36的环向螺栓连接。

该条越江隧道作为国内首条超大直径盾构法市域铁路隧道,设计时速140 km/h,相对于普通盾构隧道而言,该条隧道的设计轴线要求更为严格,且隧道穿越典型的软弱地层,地层中蕴含大量的浅层气体。在盾构掘进施工过程中,若管片出现不均匀上浮情况,会引起管片错台、破裂和通缝,易导致隧道内出现严重渗漏水或使地层中沼气溢进隧道内,为隧道施工增加了难度。

1 超大直径隧道上浮量调查分析

对于超大直径隧道上浮量的调查,笔者选择了具有代表性的浅覆土始发阶段即1环~100环,具体原因有两点,其一为上覆土较浅,是隧道管片上浮较为常见的地段;其二为盾构始发阶段,人员、设备以及相关施工技术还在适应阶段,隧道管片上浮量较难控制。

1.1 隧道管片上浮调查分析

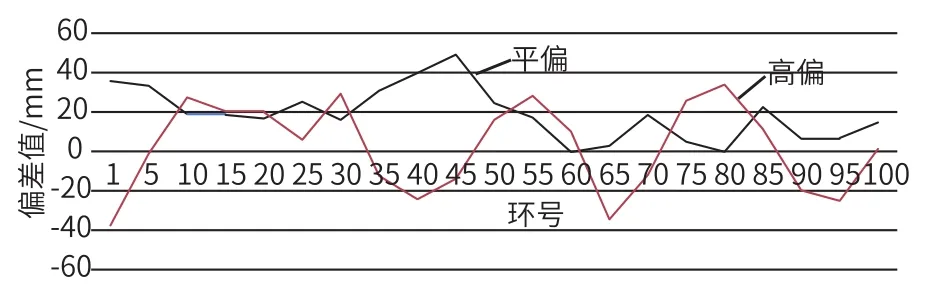

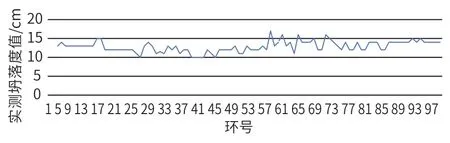

该盾构区间0环~100环施工期管片1环~10环上浮的量在10 mm~20 mm之间,几乎未有上浮,可判定为管片拼装误差导致,在11环~100环明显可看出隧道管片上浮量加大,且存在不均匀上浮情况(如图1所示)。

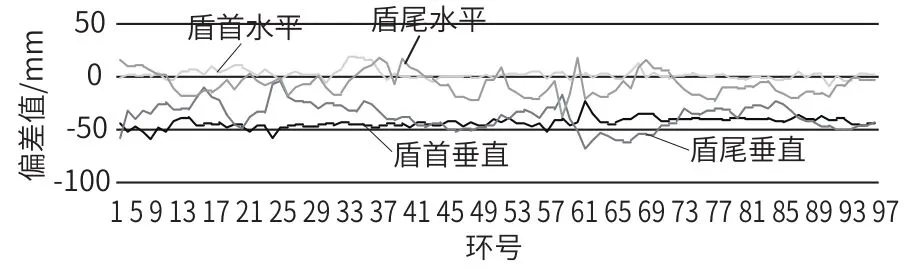

1.2 隧道轴线调查分析

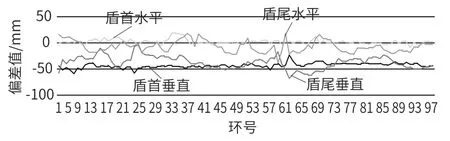

对1环~100环隧道轴线平面位置及高程数据(如图2所示)和盾构姿态数据(如图3所示)进行收集,从成型隧道轴线复测情况和盾构掘进姿态对比来看,1环~100环盾构掘进盾首及盾尾垂直姿态基本保持在-50 mm~0之间,但是隧道轴线高程偏差大多为正值,说明隧道管片的上浮导致了成型隧道轴线偏差多为正值。

图2 隧道轴线平面位置和高程偏差折线图

图3 盾构姿态折线图

1.3 隧道管片错台调查分析

笔者对隧道1环~100环管片环内和环向错台进行实测后确定,错台量基本符合规范和设计要求,仅有+25环环内错台超出了规范要求,为12.8 mm。

1.4 隧道管片破裂、渗水调查分析

通过对隧道管片破裂及渗水情况的统计,1环~100环管片破裂为8处,破裂位置基本分布在隧道顶部。通过对隧道渗漏水点的统计,管片破裂处并未有渗漏水,渗漏点共有8处。

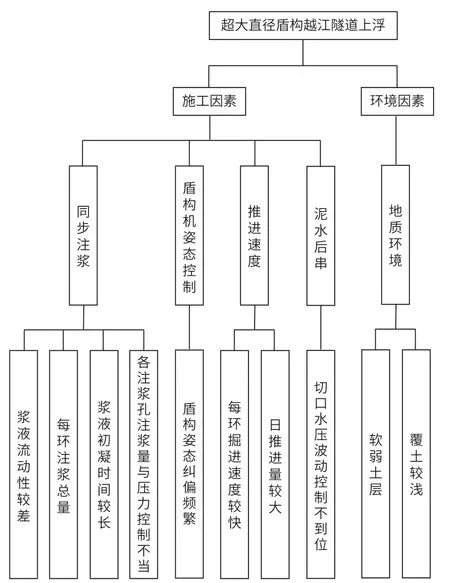

2 隧道上浮主要原因分析

通过现状调查分析的结果得知,该隧道管片1环~100环存在一定的不均匀上浮情况,并且已经影响到隧道管片的成环质量。笔者借鉴沈鑫国等[7]相关研究,结合该条盾构掘进参数以及现场施工情况对原因进行详细分析,确定管片产生上浮的主要原因,并绘制树状图(如图4所示)。

图4 隧道上浮主要原因树状图

根据绘制的树图,笔者依次对影响超大直径盾构隧道上浮的底层因素进行分析,确定了影响隧道上浮的主要因素。

2.1 浆液流动性较差

同步注入的砂浆必须有一定的流动性才能更好地填充管片壁后与土层之间的空隙,若流动性较差会导致浆液不能很好地对空隙进行填充,会给隧道管片上浮增加一定的上浮空间。

笔者对1环~100环砂浆坍落度进行实测并绘制了同步注浆坍落度示意图(如图5所示),浆液的坍落度基本分布在10 cm~14 cm。因此,笔者初步确定浆液的流动性差对上浮有一定的影响。

图5 同步注浆坍落度

2.2 浆液的初凝时间较长

当管片成环时,管片脱出盾尾后会浸泡在浆液中,若成环管片长时间浸泡在未初凝的浆液中,会增加浆液上浮力对管片的影响时间,从而导致成环管片上浮量增大。

笔者从盾构机同步注浆浆液桶中对浆液进行取样,模拟在水环境下浆液的初凝时间,得出浆液初凝时间在12 h左右,浆液在后期几乎没有流动性。因此可确认,该浆液的初凝时间过长对隧道管片的上浮有一定的影响。

2.3 每环总注浆量不足

该条隧道每环的理论注浆量为19.96 m³。根据规范和设计要求,每环实际的注浆量为理论空隙的120%~140%。每环同步浆液的注入量,关系到管片壁后浆液注入得是否饱满,能否有效地填充空隙。若填充不饱满,会给隧道管片上浮带来一定空间。

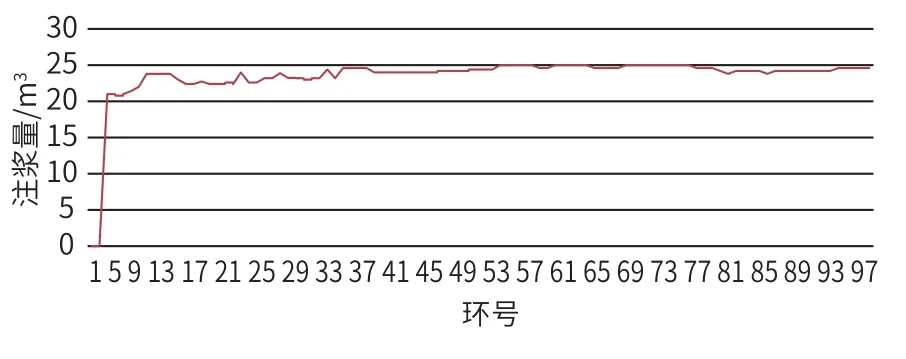

根据对每环浆液注入量的统计(如图6所示)可得,每环的浆液注入量在25 m³左右,基本都达到了125%。从浆液总注浆量来看,其对隧道上浮产几乎未有影响。

图6 同步注浆量统计

2.4 各注浆孔注浆量及压力控制

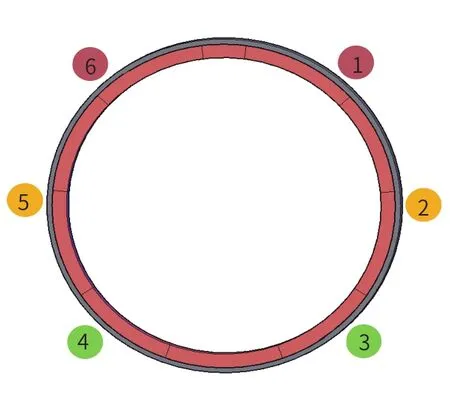

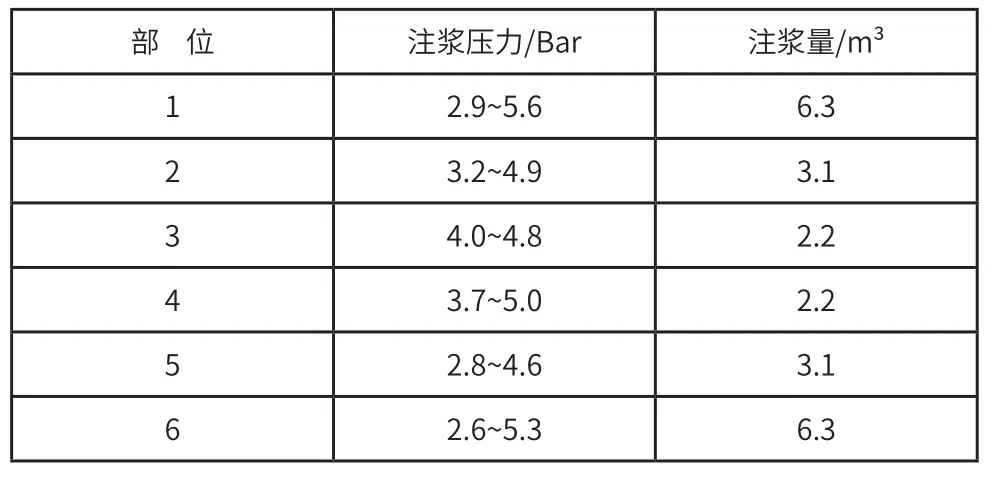

该超大直径盾构机同步注浆系统设计为6个注浆点进行同步注浆。因盾尾注浆点垂直空间分布关系(如图7所示),上部与下部注浆孔浆液的注入量需有一定的差别,即上部注浆孔的浆液注入量要大于下部的注浆量,才能抑制隧道管片的上浮。另一方面则是上部与下部注浆孔注入过程的压力差,若压力差过大会导致管片上浮力过大。

图7 盾尾注浆点垂直空间分布关系图

通过对1环~100环管片各注浆孔的注浆量以及注浆压力来看(如表1所示),上、下部注浆孔的注浆量和压力差对管片上浮产生了一定的影响。

表1 1环~100环管片同步注浆量及压力分布值

2.5 盾构姿态纠偏频繁

盾构在软弱土层中掘进时,盾构姿态控制难度增加,会经常出现盾构姿态偏离过大的现象,需要频繁对盾构进行纠偏。这样一方面对土层有一定的扰动,降低了土层对隧道管片上浮的抵抗力;另一方面,在纠偏过程中会导致管片环面受力不均,出现管片错台上翘现象,从而增加上浮量。

从对该条隧道1环~100环盾构掘进姿态的统计分析(如图8所示)可知,盾首姿态较为平稳,但盾尾姿态出现多次突变,说明姿态的调整影响了管片的上浮。

图8 盾构姿态折线图

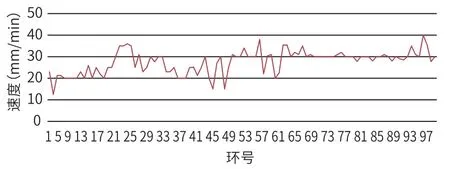

2.6 推进速度过快

盾构的推进速度会影响到成环管片脱出盾尾后在未初凝的浆液中的浸泡时间,如时间过长,则浆液对管片的上浮力影响就会过长。

通过对该隧道每环推进速度的统计可得(如图9所示),推进速度基本控制在35 mm/min,每环的掘进时间为55 min,所以成环管片脱出盾尾后在未初凝的浆液中的浸泡时间约11 h,且隧道日均推进量为6环,导致浆液的上浮对管片影响时间较长。

图9 推进速度折线图

2.7 泥水后串

该条隧道使用的盾构机本体为锥形设计,盾体与土体间存在一定的理论建筑空隙。当盾构掘进时正面泥水仓的泥水通过间隙后串,再加上同步注浆浆液短时间内未能起到隔水作用,导致泥水侵入成环管片的外围,从而增加了管片上浮力。通过对泥水液位、泥水压力指标、进出浆量的统计可得,由于泥水压力值波动较大,存在偏大现象导致泥水后串,从而增加的管片上浮力。

2.8 地质情况及上覆土影响

越江隧道盾构始发100环阶段主要穿越②2淤泥层,密度仅为1.67 g/cm3,且含水率较高,所以在该软弱土层中掘进时,隧道的上浮概率较高且较难控制。另一方面,盾构在该阶段掘进时的最浅覆土仅为7.4 m、最大覆土为13.45 m,在该阶段盾构掘进时由于覆土较浅,上覆土压力难以抵抗管片的上浮力,导致隧道产生上浮。

3 对策实施

通过分析底层原因并进行现场调研,笔者最终确定了浆液流动性较差、浆液的初凝时间较长、各注浆孔注浆量及压力控制存在差别、盾构姿态纠偏频繁、推进速度过快、泥水后串、地质情况及上覆土情况为影响要因,下面,笔者分别从同步注浆、推进速度控制、盾构姿态控制、泥水后串控制等方面提出控制措施建议。

3.1 同步注浆

3.1.1 浆液流动性及初凝时间调整

浆液从搅拌站到盾构机所需要的时间较长,在运输过程中存在一定水分消耗,导致浆液到达浆液桶中时的坍落度偏小,应提高浆液出厂时坍落度,确保注入的浆液符合要求。

向浆液桶内的浆液中添加一定的水泥,以此加快浆液的初凝时间,但由于浆液的流动性和初凝时间有一定的矛盾关系,添加的水泥量需要根据管片上浮情况进行调整,确保初凝时间和流动性指标达到一个平衡点。根据管片的上浮情况,必要时通过二次注浆孔对管片外围适当注入双液浆,加快管片外围同步浆液固化速度,尽早稳定管片。

3.1.2 各注浆孔注浆量及压力的调整

一方面提高上部注浆孔的注浆总量,控制在总量的65%左右,从而来抑制管片的上浮力;另一方面降低上部与下部注浆孔的压力差,从而降低压力对管片的扰动,降低管片上浮力。

3.2 推进速度控制

根据隧道管片上浮量适当调整盾构推进速度,降低成环管片在初凝浆液中的浸泡时间。如上浮量偏大则适当降低推进速度,上浮量较小时可适当提高推进速度,但在该隧道软弱地层中以及江底含水率较大的施工环境下,推进速度总体不宜过快。

3.3 盾构姿态控制

(1)在该隧道所处的软弱地层中,控制盾构掘进姿态较为困难,会出现纠偏现象。在后期盾构掘进过程中,想做好对盾构司机的交底工作,就需要在纠偏过程中勤纠偏,减少单次纠偏幅度。

(2)当出现隧道整体上浮情况时,可在盾构掘进时适当地人为将盾体垂直姿态调整到设计轴线以下,从而消减掉隧道整体上浮对隧道轴线偏差的影响。

3.4 泥水后串控制

盾构掘进时泥水压力的控制是保证正面土体稳定的关键。掘进时会出现泥水压力波动现象,如果偏大会出现泥水后串提高管片上浮力,因此应尽可能减少切口水压的波动。技术上要求有关操作人员密切关注切口水压的波动,以人工方式调整施工参数,确保泥水压力值偏差较小。

3.5 其他措施

(1)隧道管片出现上浮现象时,必要时可采用压重措施,隧道内采用提前吊运管片至预拼装管片堆放区的方式,消减隧道管片的上浮力。需注意的是,堆载重量需要根据隧道管片上浮情况进行适当调整,避免过重导致隧道下沉。

(2)成环管片脱出盾尾后应及时对管片连接螺栓进行复拧,提高隧道管片间的整体性,从而提高管片间抗剪力。

4 效果检查

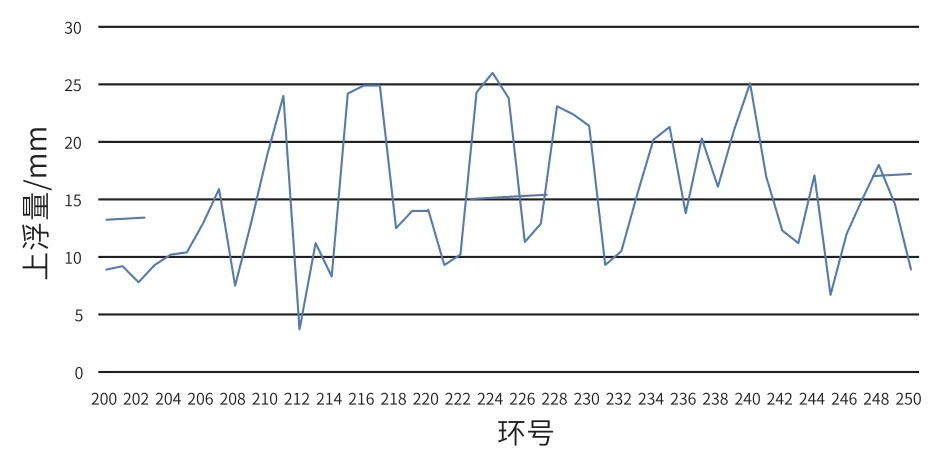

本文以隧道内0环~100环作为研究对象进行分析,在200环~250环盾构掘进中根据上浮量采取了相应措施,上浮量得到了一定的控制。图10为200环~250环的上浮量统计,该区段为上浮稍微明显地段。从图中可以看出,上浮量已下降,且不均上浮差值较小。在该区段管片的错台均符合规范要求,且管片未出现连续破裂现象,偶尔出现角部破裂可归结为拼装原因。

图10 隧道管片累计最大上浮量折线图

从200环~250环轴线复测数据(如图10和图11所示)可得,轴线偏差均在设计及规范要求之内。

图11 隧道轴线平面和高程偏差值折线图

5 结 语

软弱土层超大直径泥水盾构隧道施工期上浮影响因素较多,通过对影响因素的探讨,主要得到以下结论:

(1)浆液流动性较差、浆液的初凝时间较长、各注浆孔注浆量及压力控制存在差别、盾构姿态纠偏频繁、推进速度过快、泥水后串、地质情况及上覆土情况为影响要因;

(2)针对施工期隧道上浮的主要措施为增强浆液流动性、调整初凝时间、各注浆孔注浆量及压力的调整、控制推进速度、控制盾构姿态、控制泥水后串等措施;

(3)施工期隧道抗浮措施的选择需考虑多种方式的组合,并结合可实施性和经济性综合确定。

总之,不同环境状态下隧道上浮是由多项因素共同影响的,某一因素仅在一定范围内对隧道上浮起主导作用,施工过程中需系统地针对出现的问题进行分析,并采取相应的技术措施,指导现场施工。