高温再热蒸汽管道异常位移产生原因及防治研究与应用

陈盛广,王军民,邓玲惠,石巍巍,陈冬明,李楠林

(1.西安热工研究院有限公司,陕西 西安 710054;2.浙江浙能绍兴滨海热电有限责任公司,浙江 绍兴 312000;3.华能洛阳热电有限责任公司,河南 洛阳 471000)

高温蒸汽管道的安全性至关重要,一旦发生事故,易造成人员伤亡及较大经济损失[1]。管道异常位移引起管道应力、推力超标等力学问题是动力管道早期失效、寿命缩短的重要因素。同时,发生管道焊缝开裂、汽轮机轴振增大及支吊架损坏等事故的风险也极高。

高温蒸汽管道异常位移现象时有发生,相关系统性的研究及文献较少,Ghaffar M H A 等[2]研究提出管道偏离设计位置会导致应力升高甚至失效;高扬[3]研究了再热蒸汽管道膨胀异常情况,认为支吊架安装型号错误及性能较差是管道膨胀异常的主要原因;李英等[4]研究认为支吊架卡涩引起了管道膨胀受阻;文献[5-6]研究了主蒸汽及再热蒸汽管道异常膨胀问题,均将其原因定性为管道壁厚偏大及性能不佳等造成的支吊架载荷偏差,未对连续布置较多恒力支吊架的管道与载荷偏差敏感性的关系这一重要因素开展研究,也未提出改善管道稳定性的措施;王军民等[7-8]研究了低温再热蒸汽管道线状偏离机理,给出了凝结水管道异常位移是由于支吊架类型及安装位置不合理所致。上述研究提出了引起管道异常位移的多种因素,但均未考虑管道的稳定性,未系统及定量地研究高温蒸汽管道异常位移产生原因、安全性评估及有效的防治方法。

本文通过研究获得管道异常位移产生原因、防治及安全性评估方法,实现了管道力学安全性评估的精准化,并在发电厂典型异常大位移案例中进行了应用与效果定量评估,取得了良好的效果。

1 高温再热蒸汽管道概况

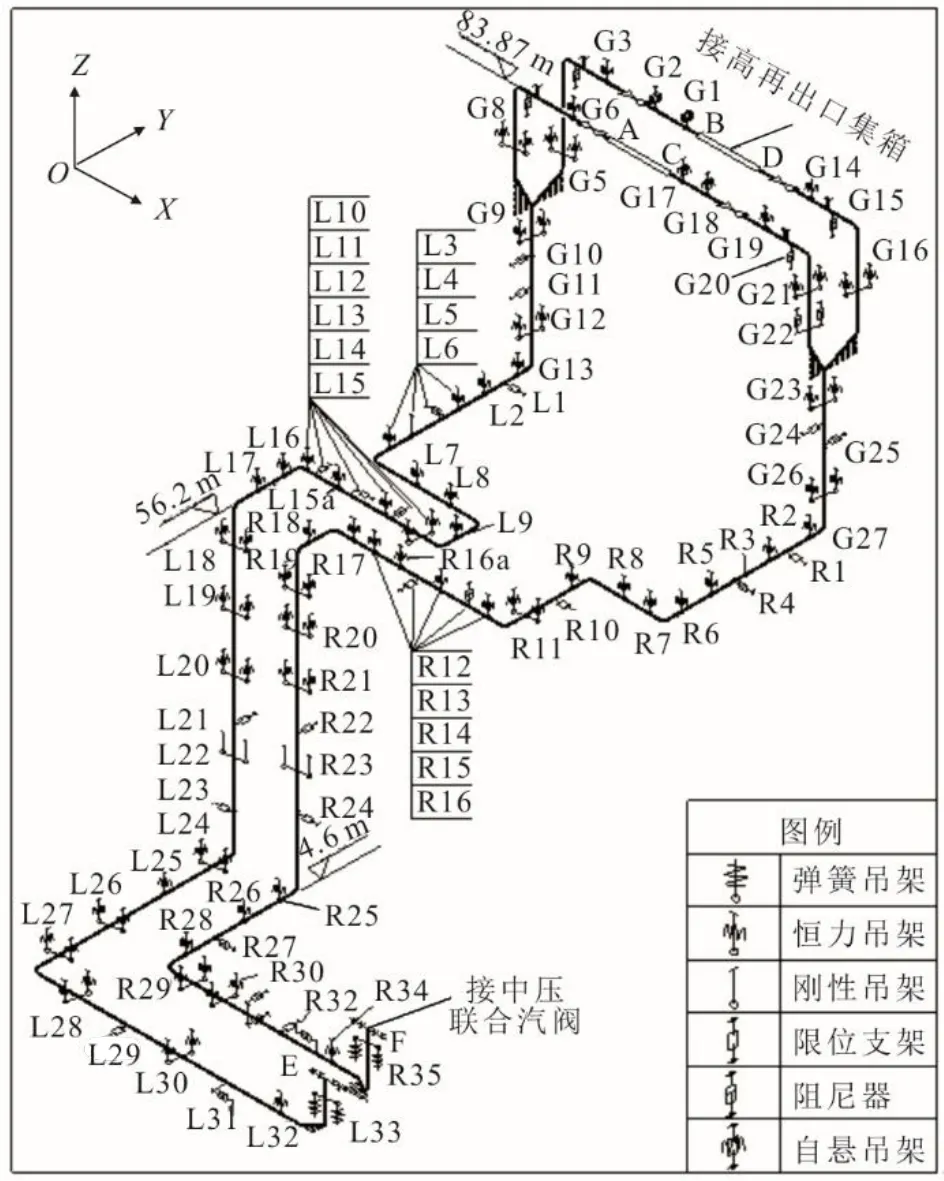

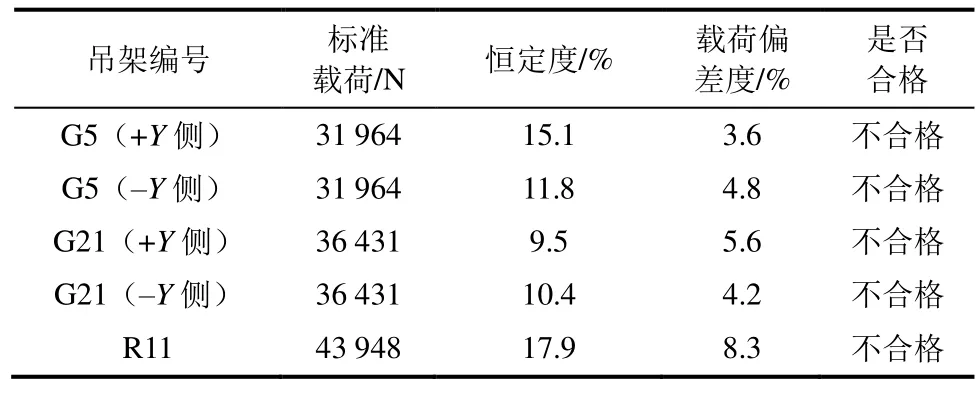

某超超临界1 000 MW 机组采用单炉膛、一次中间再热、直流塔式炉,高温再热蒸汽管道(以下简称“高再管道”)材质为A335P92,设计温度为608 ℃,设计压力为5.94 MPa。高再管道由炉左、右2 路组成,两侧支管于炉后高再出口集箱引出并向下至三通处汇集,然后垂直下行至64 m 标高后再向炉前布置,2 路水平管于炉前经5~6 只弯头自补偿后垂直向下直达汽机房4.6 m,再经水平“L”走向后垂直爬伸至中压联合汽阀(图1)。

图1 高再管道及支吊架布置示意Fig.1 Schematic diagram of layout of high temperature reheat steam pipeline and supports and hangers

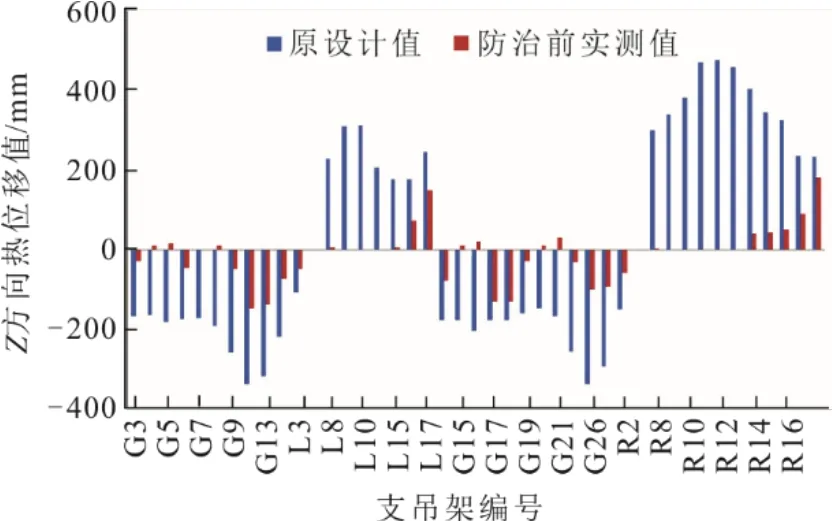

图2 防治前Z 方向热位移实测值与原设计值Fig.2 The measured values and original design values of hot displacement in Z directions before treatment

2 异常位移产生原因

2.1 管道及支吊架布置

高再管道呈多弯多起伏布置,单侧管系共布置有5 段垂直管段;刚性吊架与刚性吊架(或端口设备)之间管道水平弯头最大数量为4 个;单侧管系仅布置了2 组刚性吊架,Z方向刚性约束较少;炉侧左右水平管刚性吊架两侧分别连续布置了8 组及15 组恒力吊架。设计的恒力吊架要求其具有在垂直位移过程中输出载荷基本不变的特性,一旦恒力吊架实际输出载荷与设计值出现偏差,载荷偏差将无法向邻近支吊架转移。当恒力吊架实际输出载荷小于设计值时,管道出现“下沉”现象,当实际输出载荷大于设计值时,管道向下热位移不足。因此,连续布置过多恒力吊架的管道对支吊架载荷偏差较为敏感,管系稳定性较差。

此外,位于水平管段的刚性吊架L5、R3 两侧布置了大量的恒力吊架,实际上无法起到实质性限制管道异常大位移的作用,反而充当了两侧高再管道异常位移“跷跷板”的“支点”,炉后向下热位移不足与炉前向上热位移不足相互产生负作用影响,促使管道产生异常热位移。

2.2 支吊架载荷设计分析

2.2.1 管道壁厚偏差

高再管道规格见表1。主管壁厚实测平均值为43 mm,较原计算值大3 mm,每米管质量增加61.6 kg。支管壁厚实测平均值为32 mm,较原计算值大2 mm,每米管质量增加29 kg。高再管道实际壁厚较原计算值大,因此按原设计壁厚计算的支吊架载荷偏小。

表1 高再管道规格Tab.1 Specification of high temperature reheat steam pipeline

2.2.2 支吊架附件质量

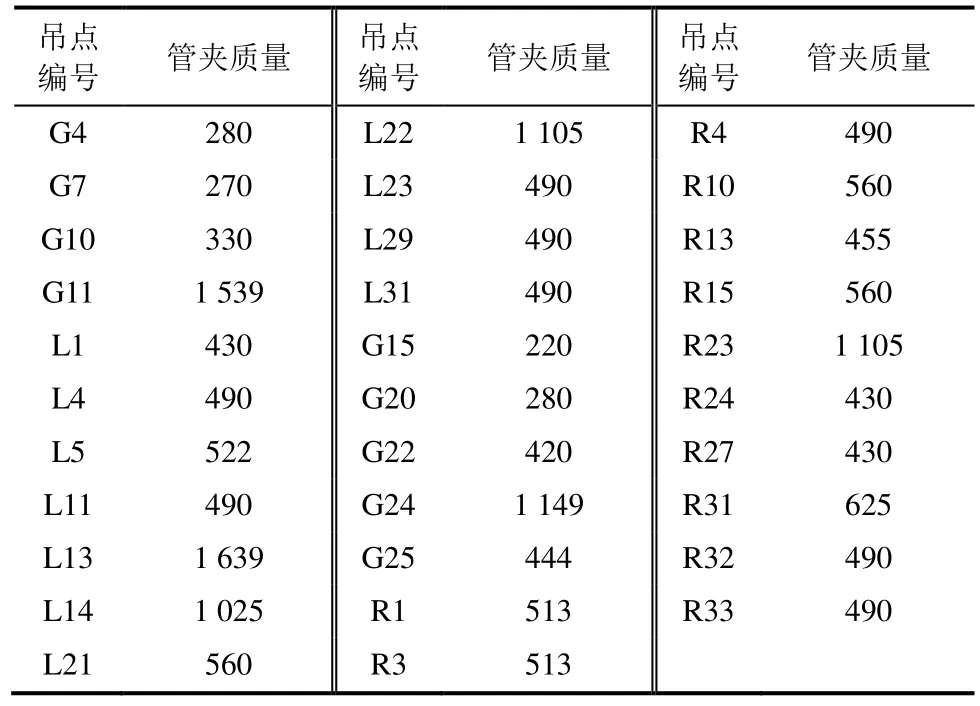

高再管道阻尼器及限位支架管夹质量共计19 324 kg(表2),其中,仅限位支架L13 管夹及拉撑杆总质量达1 639 kg,上述零部件质量在支吊架载荷设计时均未考虑,因此支吊架设计载荷偏小。

表2 阻尼器及限位支架管夹质量 单位:kgTab.2 Weight of snubbers and restraint supports

2.2.3 恒力吊架性能不佳

载荷偏差度及恒定度是恒力吊架主要性能指标,GB/T 17116.1—2018规定恒力吊架载荷偏差度不应大于2%,恒定度不应大于6%。表3 为5 组恒力吊架性能抽检结果,其中载荷偏差度与恒定度均超标,平均值分别为5.3%和12.9%。由载荷-位移测试曲线可知:当吊点向下热位移时,恒力吊架输出载荷逐渐增加,管道向下热位移受限,炉后垂直管向下热位移严重不足;当炉前水平管向上热位移时,恒力吊架实际输出载荷逐渐减小,管道向上热位移不足。

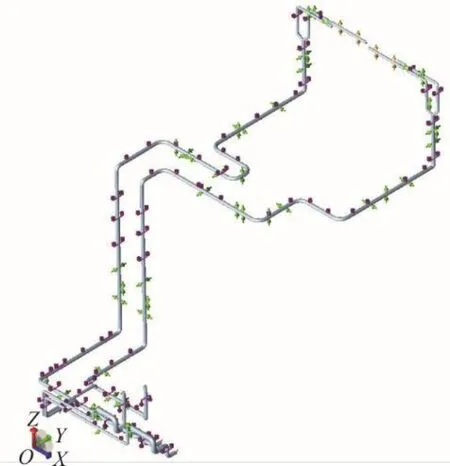

表3 恒力吊架性能检测结果Tab.3 Performance test results of constant support-hangers

2.2.4 管道冷位移计算

我上课时提了一个问题:“开头第一段为什么不直接回忆小狗包弟的故事,而是要穿插一位艺术家的故事呢?”这个问题看似很平常,其实具有很强的包蕴性。它既为我们引出了故事发生的时代背景,又很好地过渡到了作者要讲的主要故事,也深化了文章的主题。

采用国内外通用管道应力分析软件CAESARⅡ,按照标准[9-10]的要求建立高再管道整体计算模型(图3)。为提高计算的准确性,建立了包含管道壁厚实测值、阻尼器及限位支架管夹质量和恒力吊架实测性能的计算模型与评估方法。

图3 高再管道计算模型Fig.3 The calculation model of high temperature reheat steam pipeline

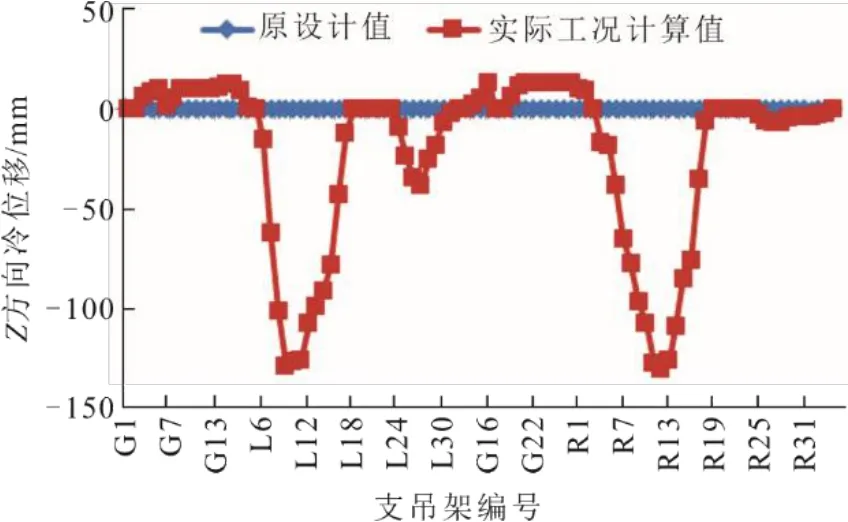

Z方向冷、热位移实际工况计算值与原设计值对比如图4、图5 所示。由图4 可知,实际工况下各吊点Z方向冷位移计算值较原设计值(均接近0)均发生了明显的变化,Z方向冷位移最大变化值在吊点R12 处,变化值为 132 mm,冷态时管道在Z方向产生了132 mm 的异常冷位移。由图5 可知,各吊点Z方向热位移计算值较原设计值均发生了较大的变化,Z方向热位移最大变化值在吊点R12 处,原设计值为476 mm,计算值为-5 mm,热位移反向,Z方向出现了严重的异常大位移。

图4 Z 方向冷位移实际工况计算值与原设计值Fig.4 The calculated value and original design value of cold displacement in Z direction

图5 Z 方向热位移实际工况计算值与原设计值Fig.5 The calculated value and original design value of hot displacement in Z direction

3 改进措施及防治效果

3.1 改进措施

1)对支吊架类型及载荷进行重新配置。增加垂直方向刚性约束,将管道“分成”几段,采取分段约束控制,使各段管道最大热位移值均控制在一定范围内,同时便于异常载荷就近转移。具体方法为:将炉右刚性吊架R3 更换为恒力吊架,将恒力吊架L9、R6、R12 更换为刚性吊架;新增2 组逆力弹簧吊架L15a、R16a[11-12]。逆力弹簧吊架可实现向下位移时,输出载荷逐渐减小,向上位移时,输出载荷逐渐增大,可有效补偿原恒力吊架载荷不恒定的缺陷。

2)对支吊架进行更换及优化调整。将性能超标的恒力吊架G5、G9、L27、G21、G23、R11 进行了更换,将过载或欠载的吊架载荷调整至设计值,对偏斜超标的吊架进行偏装,将影响管道热位移的挤碰等因素消除。

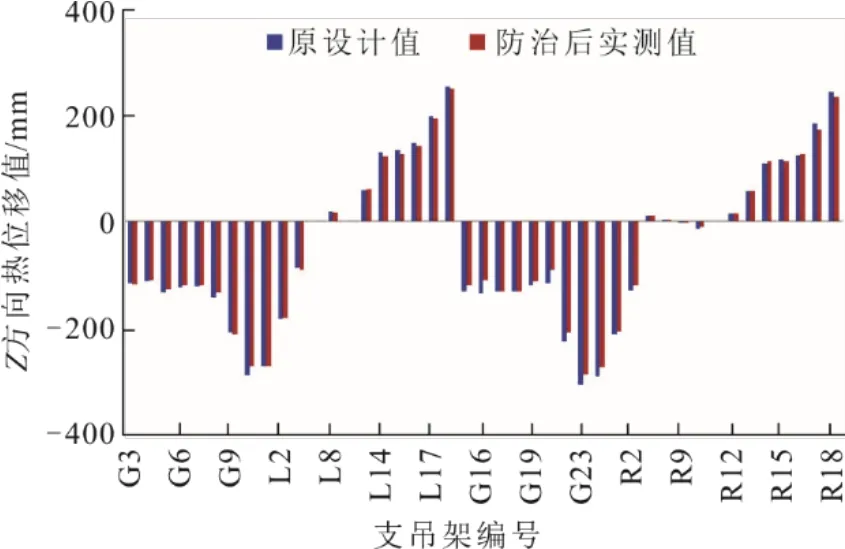

3.2 防治效果评价

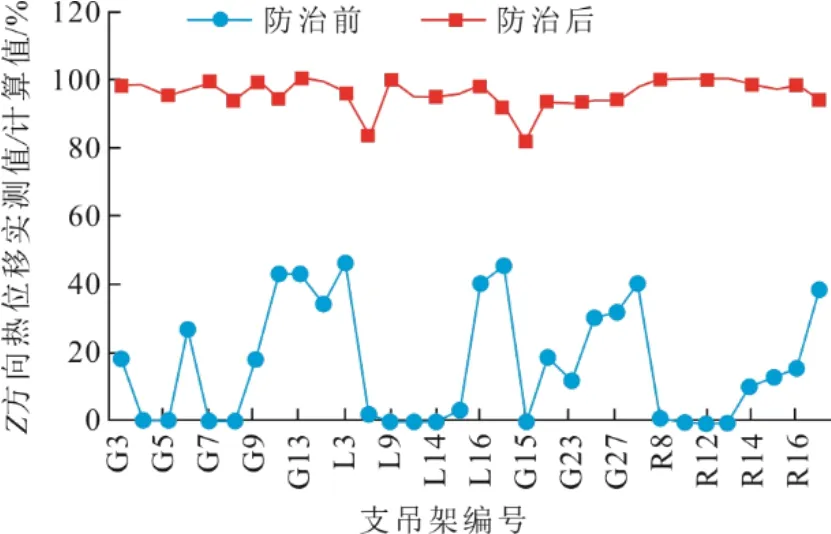

防治后Z方向热位移变化情况如图6、图7 所示。由图6、图7 可知:防治前高再管道各吊点Z方向热位移实测值严重偏离计算值,两者比值均小于46%;防治后实测值与计算值接近,两者比值均大于83%,Z方向异常位移得到了大幅改善。

图6 防治后Z 方向热位移实测值与计算值Fig.6 The measured value and calculated value of hot displacement in Z direction after prevention

图7 防治前、后Z 方向热位移实测值/计算值比值Fig.7 The ratio of measured value/calculated value of hot displacement in Z direction

3.3 力学安全性评价

3.3.1 应力、推力及推力矩

防治前、后高再管道应力、推力及推力矩计算结果见表4、表5。由表4 可知:防治前高再管道最大一次应力σ1、最大二次应力σ2分别为其许用值的86.3%、174.3%,分别超过原设计值51.6%、65.3%,最大一次应力升高,最大二次应力严重超标;防治后高再管道最大一次应力、最大二次应力分别为其许用值的48.8%、54.3%,最大应力较防治前均合格且大幅降低。

表4 防治前、后高再管道应力计算结果Tab.4 The stress calculation results of high temperature reheat steam piping before and after prevention

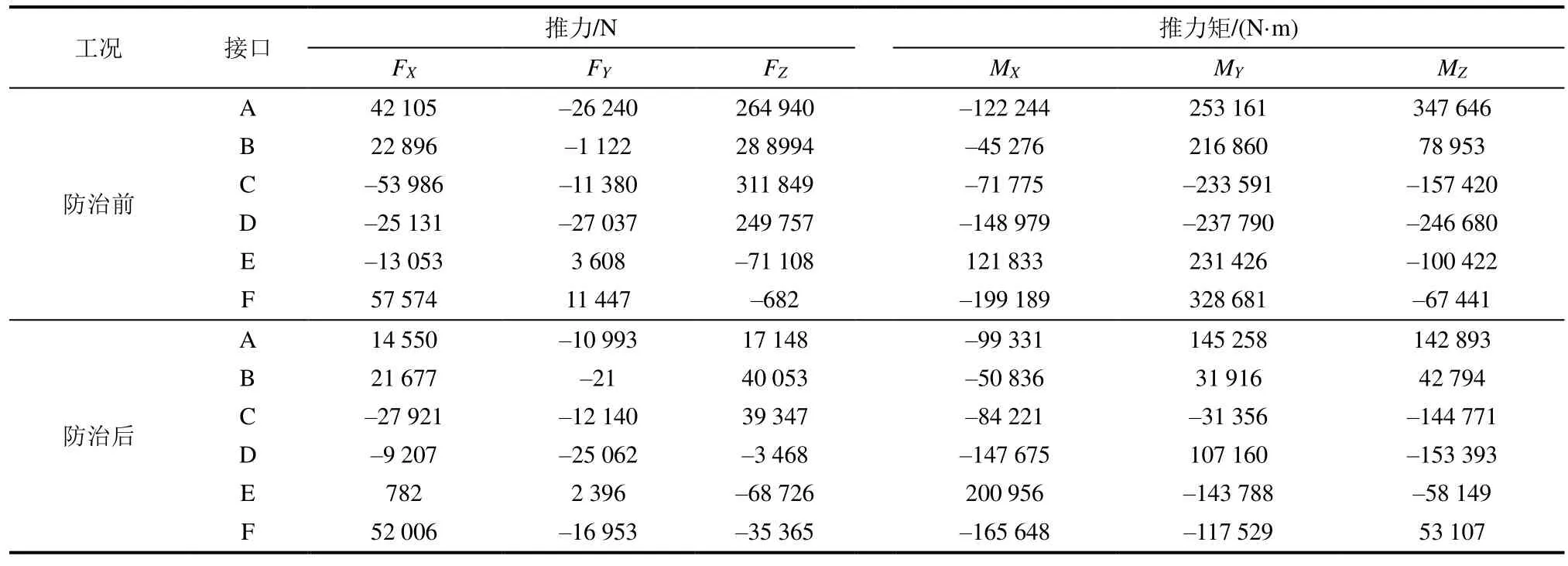

由表5 可知,防治后,高再管道对集箱的推力、推力矩最大计算值分别为40 053 N、153 393 N·m,推力及推力矩均小于防治前计算值(311 849 N、347 646 N·m)及原设计值(80 213 N、156 809 N·m),高再管道对中压联合汽阀的推力、推力矩最大计算值分别为68 726 N、200 956 N·m,推力及推力矩均小于防治前计算值(71 108 N、328 681 N·m)及原设计值(89 567 N、270 278 N·m),推力及推力矩均合格。

表5 防治前、后高再管道推力及推力矩计算值Tab.5 The calculated values of thrust and thrust moment of high temperature reheat steam pipeline before and after prevention

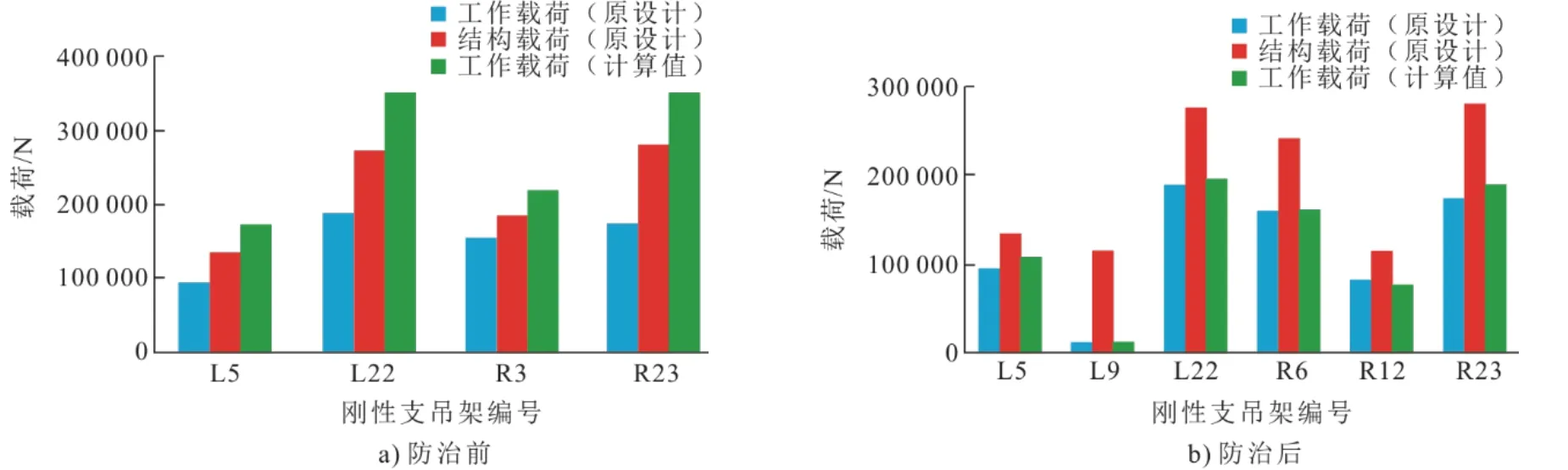

3.3.2 刚性吊架载荷

防治前、后刚性吊架载荷如图8 所示。由图8a)可知,防治前刚性吊架L5、L22、R3、R23工作载荷均超过了原设计工作载荷及结构载荷,分别为原设计工作载荷的1.8、1.9、1.4、2.0 倍,原设计结构载荷的1.3、1.3、1.2、1.3 倍,上述4 组刚性支架存在断裂风险。由图8b)可知,防治后刚性吊架L5、L9、L22、R6、R12、R23 工作载荷均大幅降低,工作载荷计算值与原设计值接近且小于原设计结构载荷。

图8 防治前、后刚性吊架载荷Fig.8 Loads of the rigid support before and after treatment

4 结论与建议

1)高再管道产生异常位移的原因是多方面的,其一,高再管道呈多弯多起伏布置且垂直方向刚性约束较少导致垂直热位移值过大及连续布置恒力吊架过多,导致管道稳定性差;其二,管道实测壁厚偏大及支吊架(阻尼器、限位支架)零部件质量未考虑,导致支吊架设计载荷偏小;其三,恒力吊架性能不达标,实际输出载荷与设计值存在偏差。

2)本文系统及定量地研究了高再管道异常位移产生原因,当恒力吊架实际输出载荷值与设计值出现偏差时,稳定性较差的高再管道无法就近转移载荷,在“跷跷板”效应的作用下,高再管道产生异常大位移。

3)高再管道异常位移引起二次应力超标、端点推力(矩)超过原设计值,管道及相连设备存在安全隐患;多种因素产生的载荷偏差累积转移至远端的刚性吊架并导致其超载。

4)采用分段约束控制及载荷补偿为主的防治措施后,各吊点垂直热位移实测值与计算值的比值由防治前均小于46%提高至防治后均大于83%,异常大位移得到有效消除,管道及相连设备的力学安全性得到了大幅提高。