温度实时监测技术在船闸大体积混凝土中的应用

◎肖诗廉 中交四航局第三工程有限公司

船闸闸首作为典型的大体积构件,由水泥水化热产生的热量容易导致混凝土开裂,因而监测其温度变化是施工过程中一道重要环节。温度场仿真模拟受热参数经验取值、边界条件不确定性等元素影响,很难准确预测混凝土内部实际变化情况。因此,必须对施工期大体积混凝土温度进行监测。目前,传统温度测量方法多以人工为主,定期去现场采集温度数据,具有效率低、实时性不高缺点,不能及时掌握大体积混凝土内部温度场变化。采用温度实时监控技术,便于及时掌握大体积混凝土内部中心温度、内表温差、降温速率变化,从而指导温控措施的实施或调整,使温控指标满足要求。

图1 温度监测系统原理图 (单位:mm)

1.温度实时监测系统

大体积混凝土实时监测系统,由数据采集单元和云平台两部分组成。其中,数据采集单元包括数据中转站、与数据中转站连接的温度传感器,且数据中转站通过第一数据传输单元与云平台连接。根据云端服务器的嵌入式程序,对数据中转站发送的原始数据进行解析,最终将温度信息汇总给监控平台。

1.1 硬件设备

无线温度传感器,能够实现混凝土的温度采集、无线发送,每一个无线温度传感器由MCU控制,定时休眠唤醒,在唤醒期间读取DS18B20测温电缆探头的温度数据,打包数据,驱动无线射频电路将温度数据发送出去,之后进入休眠状态。2min后采集系统再次读取温度,读取电池电压,打包数据,驱动Si4463发送数据。

前端数据中转站,是现场无线通信、数据接收和上传后台软件的核心设备。能够实现接收无线温度数据,以LCD形式显示,并存储在RAM;

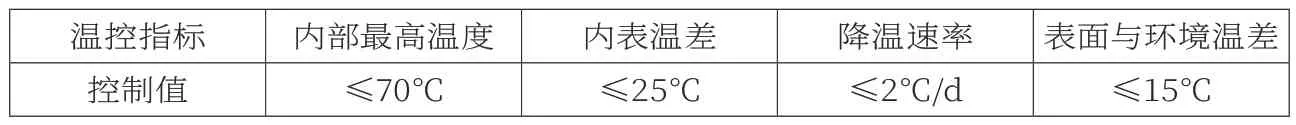

表1 温控预设指标

DTU终端具备数据通信中断判断功能,通过UART和485接口芯片连接GPRS DTU,实现与后台系统软件通信。

1.2 系统软件

温控系统软件采用C 等语言编写,硬件采用阵列服务器实现多任务、多线程、多用户功能。工作原理主要是无线采集器将各个传感器的数据进行采集,由无线数据中继器汇总,然后发射至Internet云服务器,系统对云服务器中混凝土温度、监测点温度数据进行检索、分析,最终可以在联网的电脑或手机客户端实时查看温度数据。

1.3 监测数据信息实时显示

在大体积混凝土温控系统中,通过编制现场温度信息实时显示程序模块,实现对云服务器中混凝土各温度监测点温度数据的检索、分析、处理,并将现场环境温度、混凝土各测点温度等指标实时显示在网页端和手机微信小程序APP中。同时,在页面中可以设置大体积混凝土任何一个温度监测点,来查看该温度监测点的坐标、历史温度数据及温度随时间变化曲线。该系统简洁高效,避免了人工读取、分析温度监测数据产生的各种误差。

2.工程案列

西津二线船闸位于广西南宁市横州市上游约5km的郁江干流河段,布置于枢纽右岸、现有一线船闸右侧120m处。该船闸主体水工建筑物混凝土约37万m,均属于大体积混凝土。本文选取西津二线船闸闸首为例,闸首总长62m,宽17m,分段进行浇筑施工。为了预防强约束区混凝土水泥水化热温升及温度裂缝的产生,因此必要进行混凝土温度实时监控。

2.1 温度监测内容

根据大体积混凝土内部温度场的分布特征,合理布置一定数量的温度传感器,开展大体积混凝土施工期温度场监测和环境体系温度监测,主要包括混凝土内部的浇筑温度、内部温度、表面温度、大气温度等温度变化情况。当温度数据超标时,及时调整混凝土养护措施,确保温控指标不超过现行标准限值要求。

2.2 温度传感器测点布置及要求

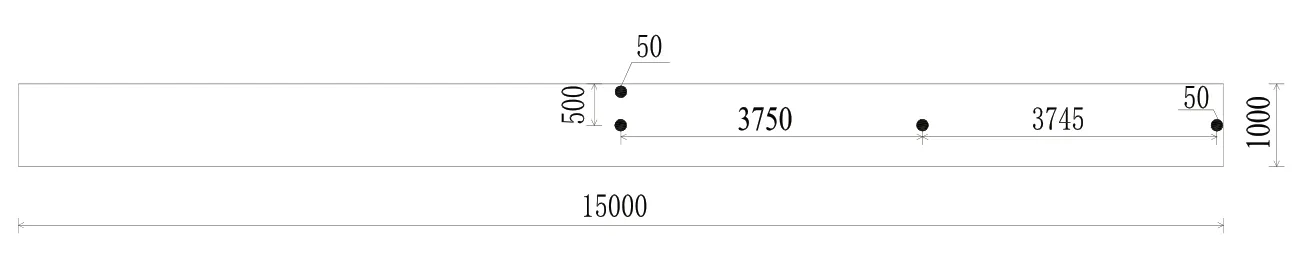

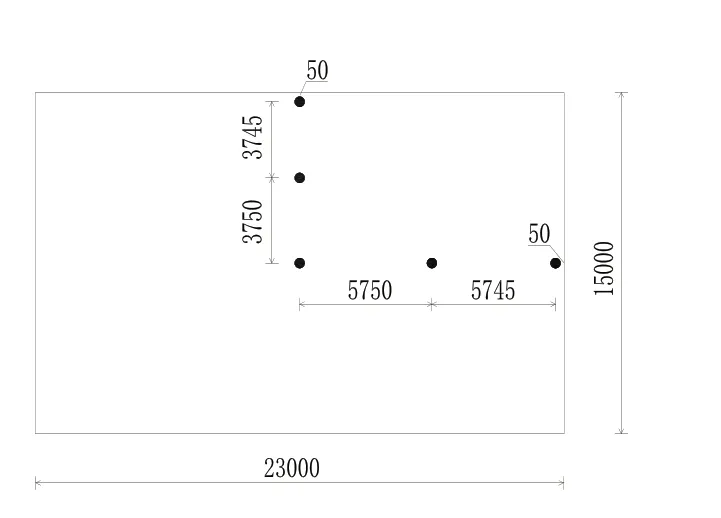

由于上闸首右边墩下段第一层为中心对称结构,选取底板的1/4布置温度传感器。在混凝土构件纵、横向两个中心断面布置4支温度传感器,以及1支环境温度传感器,共计5个温度测点。混凝土内部温度传感器平面布置图、立面布置图分别如图2和图3所示。其中,距离底板上表面、侧表面5 cm处的温度作为混凝土的外表温度;以底板高度中心点作为混凝土的内部最高温度。

图2 温度传感器平面布置图 (单位:mm)

图3 温度传感器立面布置图 (单位:mm)

温度传感器紧贴钢筋下表面布设,在竖直方向绑扎在钢筋侧面,避免在混凝土振捣过程中,传感器被人为损坏。同时,应尽量选用截面较粗的导线,避免混凝土在温升膨胀变形过程中导线截面积较小而被拉断。

2.3 监测频率

大体积混凝土升温期,内部升温较快,一般在混凝土浇筑完2~3d达到温峰;混凝土降温期,降温速率较慢。因此,设置混凝土温度采集频率:温升阶段每2~4小时监测一次,降温期间每天6~8h次。由于上下层混凝土浇筑间隔较短,温度采集从浇筑混凝土开始,直至铺设上层混凝土模板停止监测。

2.4 温度预警

混凝土内部温度场变化主要受入模温度、水泥水化热影响,同时大气环境对混凝土温度场也会造成较大影响。比如暴雨、高温、寒潮都有可能导致混凝土内部温度场出现异常。通过编制温度预警及温控自动条件模块,预先设定温度控制指标,对云服务器中混凝土各温度监测点温度数据进行检索、分析、判断,对于超出温控指标的温度监测点及时发出预警信息,并提示应采取的温度控制技术措施。

3.现场温度监测结果及分析

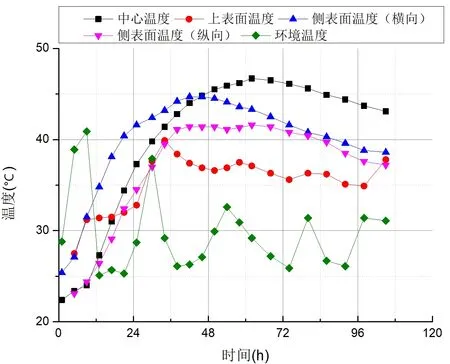

图4为大体积混凝土内部各测点温度变化随时间变化的曲线图。混凝土入模温度为22.4℃,为混凝土温度控制提供了有利的条件。混凝土内部中心温度最高,依次向两端递减。其中,混凝土在浇筑 62h后,中心温度达到最大值,为46.7℃,满足现行行业标准JTS 202-1不高于70℃的规定要求。上表面测点在混凝土浇筑 35h后,温度达到最大值,为39.9℃。底板两侧端部温度测点在42h后,温度达到最大值,分别为44.7℃、41.4℃。

图4 温度发展历程

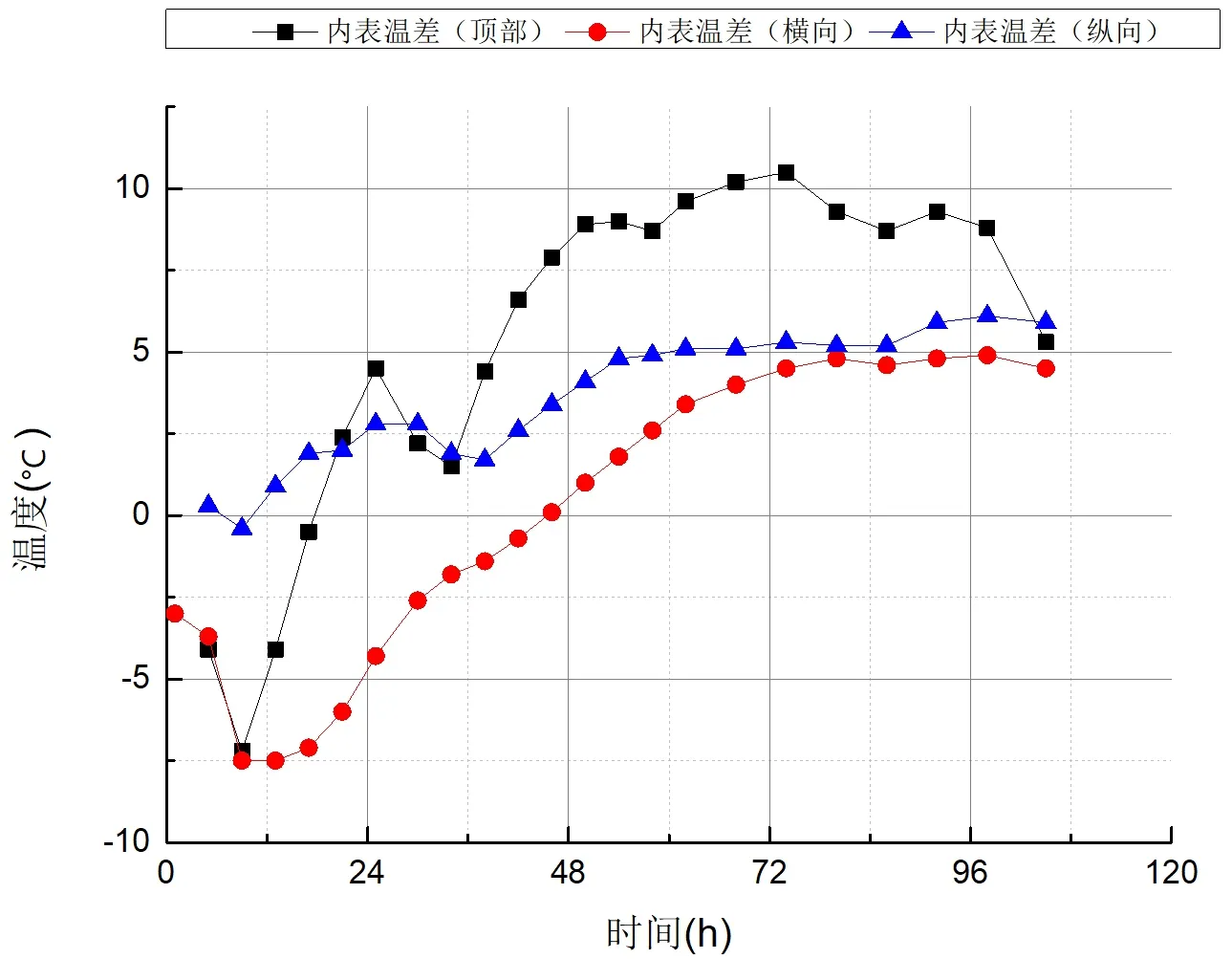

图5是大体积混凝土内表温差随时间的变化曲线。顶面温度与中心温度之差在浇筑完74h,达到最大值,10.5℃。纵、横向端部表面温度与中心温度之差在浇筑完98h,达到最大值,分别为6.2℃和4.9℃,满足现行行业标准JTS 202-1不高于25℃的规定要求。

图5 内表温差发展历程

4.结论

由于大体积混凝土施工过程中,混凝土内部温度场受外部环境影响导致混凝土边界条件不可控,以及混凝土浇筑温度等因素的不确定性。目前,通过有限元计算也无法准确模拟混凝土内部温度的发展趋势。因此,开展施工期大体积混凝土温度实时监测显得尤为重要。西津二线船闸基础施工通过制定合理的浇筑工艺,以及合理的温控措施,结合温度监测数据,经分析得到如下结论:

(1)大体积混凝土温度控制主要是针对混凝土的浇筑温度和混凝土内部的最高温度进行的控制。大体积混凝土入模温度为仅为22.4℃,为降低混凝土内部最高温度提供了最佳条件。

(2)根据温度实时监控结果,闸首底板混凝土在浇筑 62h后,中心温度达到最大值,为46.7℃;顶面温度与中心温度之差在浇筑完74h达到最大值,10.5℃,均没有超过现行行业标准J TS 202-1分别不高于70℃、25℃的规定要求,有效缓解大体积混凝土构件由水泥水化热引起温度变形裂缝的出现。