基于沉降控制的深厚软土地基煤炭堆场建设实践

◎吕林皓 国能(天津)港务有限责任公司 陈少青 天津市北洋水运水利勘察设计研究院有限公司

1.引言

神华天津煤炭码头堆场项目位于天津港南疆港区,天津港主航道南侧,码头工程为顺岸形式,采用栈桥式布置方式,共建设3个泊位,总长度890m,可同时停靠2条7万吨级船舶和1条15万吨级船舶。堆场布置在码头岸线后方,面积约42.3万平米,平行于码头岸线布置,采用“四堆三取”布置了6条煤炭堆场,堆场区设计堆煤高度18米,堆货荷载约为170kPa。

天津港是在淤泥质浅滩上通过围海吹填造陆建成的中国最大人工港,神华天津煤炭码头堆场场区地基土层是由上部疏浚吹填土和下部原始海相沉积土层组成的深厚超软土。该软土地基具有土体颗粒细、含水率高、高塑性、渗透性差等特点,工程建设中通过地基处理来提高其地基承载力和消除变形沉降,但处理后整体工程性质仍然较差,使用荷载下仍具有较大的变形沉降存在。且煤炭堆场因具有堆载荷载大、堆存时间不固定、移动荷载叠加等不利因素会加剧堆场不均匀沉降的发生,造成场区内堆取料机轨道、皮带机基础、廊道和附属建构筑物等无法正常运转,严重时甚至会引发安全事故。因而深厚软土地基条件下建设煤炭堆场此类重载堆存需求的工程项目,场区地基的沉降变形控制是需要研究重视的问题。

2.工程地质条件

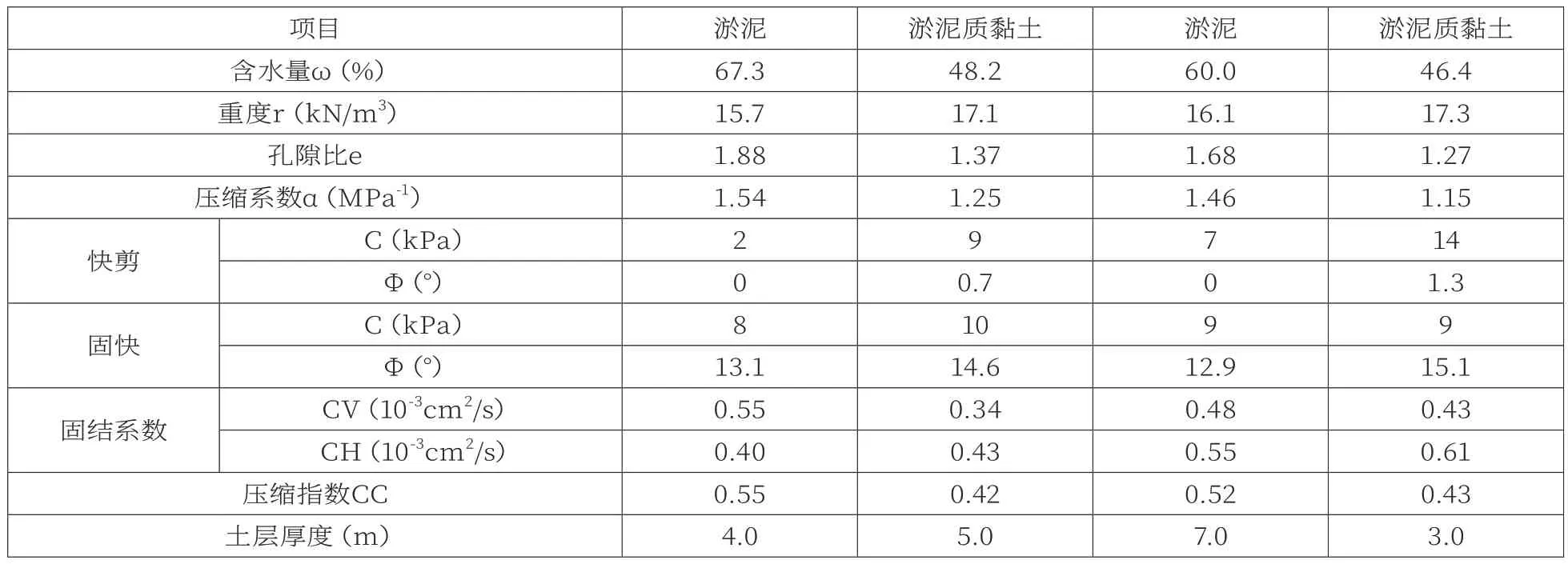

煤炭堆场所在区域是利用航道疏浚土方吹填进行围海造地形成的陆域,项目建设前泥面平均标高约+4.5米,上层为人工吹填的航道疏浚土,以流泥及淤泥形式存在,呈流塑状、含水率高、孔隙比大、压缩性高,为新近冲填形成的软弱土层,厚达5.0米。其下为海相沉积淤泥及淤泥质土至标高约-13.0米多,再下为粉质黏土混贝壳等,呈流塑~软塑状,为软弱土层。场区中、高压缩性软土平均总厚度约18米,软土层主要物理力学性指标见表1。

表1 软土层主要物理力学性指标

在深厚软土地基上建设煤炭堆场此类重载堆存需求的工程项目,在满足工期合理、费用经济的前提下,还要做到运营期场区地基的沉降变形可控,需要从项目建设阶段就统筹考虑。堆场区设计堆煤高度18米,堆货荷载约为170kPa,考虑回填土及堆场结构面层荷载,地基处理后现地面使用荷载将达到230kPa。本项目所处区域从现泥面至标高约-13.0米之间为淤泥或淤泥质黏土组成的深厚软土地基,采用何种地基处理方式提高地基承载,消除沉降并尽可能降低工后运营期的残余沉降,需要新的设计理念。

3.沉降控制设计理念

本项目煤炭堆场具有使用荷载大如堆场区现地面以上使用荷载达230kPa,各煤堆垛区堆存时间不固定,各种机械移动荷载等特点,以及存在各功能区及建构筑物对沉降要求不同,需要采用不同的地基处理方式和差异化的基础形式。经论证提出以下设计理念:

(1)考虑到总厚度约18米的深厚软土地基,地基沉降将是客观存在,地基处理后的残余沉降也不可避免,以控制场区内不均匀沉降和减少工后沉降为首要宗旨。

(2)根据各功能区使用要求不同,承载力和沉降控制标准也不同,对堆场区、辅建区、道路等在综合考虑工期、造价等因素下采用不同的地基处理方式。

(3)优化各功能区场地交工标高设计,通过使用土工格栅、土工布等土工合成材料,减少土方砂石料使用量,满足工程需求的同时节省工程费用,减少结构层对原泥面的使用荷载,起到减少沉降的作用,土工合成材料的整体性也对控制不均匀沉降有利。

(4)先进行简易地基处理、运营初期可利用煤炭分级压载,场区内各功能区采用不同的结构面层,优先采用易翻修改建、能够适应地基不均匀沉降的结构面层形式,做到使用期可维修调整。

(5)采用地基、基础及上部结构共同作用理念,合理考虑三者之间相互作用,对于重点部位如堆取料机基础,采用能够有效控制影响使用的差异沉降和便于调整的基础结构。

4.地基处理设计

天津港地区土方及砂石料稀缺费用较高,往往先修建围埝形成纳泥池再吹填航道疏浚土方,最终通过地基处理形成陆域。由于吹填的航道疏浚土和原海相沉积土层均为中、高压缩性软土,若采用水泥土搅拌桩方式进行全场区地基处理,投资额巨大不经济。根据煤炭堆场各功能区使用要求的不同,可采取不同的地基处理方案,天津港地区多年软土地基场地处理工程经验证明真空预压排水固结法进行地基处理具有工期短,投资少等优越性,适合港区大面积地基简易处理。

辅建区、道路等对承载力要求低的区域,可采用真空预压法。本区域真空预压法要求膜下真空度大于650mmHg,塑料排水板底打设标高-14.0米,间距0.8米,抽真空时间约90天。固结度达到90%时停止抽真空卸载,使场地发生固结沉降约1.8米,残余沉降0.2米。地基处理后根据使用要求,再回填山皮土并分层压实达场地地面设计标高。

由于真空预压法处理软土地基往往只能提供80kPa 的地基承载力,煤炭堆场区地面使用荷载约为230kPa,如此大荷载只能采用真空-堆载联合预压法方案,才能满足堆场及堆取料机基础等构筑物的地基承载力和沉降变形要求。真空-堆载联合预压法方案先在现泥面回填约1.5m厚素土,顶面铺设排水砂垫层,打设塑料排水板,埋设抽真空设施后进行真空预压。在保证地基稳定的条件下,抽真空预压的同时在密封膜上分级堆载,形成真空—堆载联合预压。真空—堆载联合预压的膜下真空度大于650mmHg,而膜上的堆载强度不小于90kPa,其场地地基预压处理的总荷载约为200kPa。塑料排水板底打设标高-14.0米,间距0.8米,抽真空联合堆载预压周期约180天。固结度达到90%时卸载,地基可产生固结沉降约3.0米,残余沉降约0.4米。卸载时挖除堆载山皮土至设计高程,然后进行场地整平压实。

5.基础结构优化设计

5.1 场区标高优化设计

煤炭堆场区采用真空-堆载联合预压法进行地基处理,地基处理前原泥面标高约+4.5米,地基处理产生固结沉降约3米。目前6.0米高程是天津港南疆港区现有堆场普遍采用的标高,选择该标高主要优点是场地排水顺畅,缺点是回填土方量较大。由于天津港地区土方及砂石料费用较高,合理的堆场高程有利于减少土方回填量,节约工程造价。为此,根据堆场的使用要求,结合区域内地下水位情况,对堆场高程进行了多方案比选后,本项目采用了5.0米高程方案,5.0米高程可以减少堆场形成所需的回填土方工程量,达到降低工程造价的目的。但由于场地5.0米标高较低,为减少地下水对堆场结构基层的影响,相应增加了碎石垫层和土工格栅、土工布,土工合成材料的整体性对控制场区不均匀沉降有利。

5.2 铺面结构优化设计

堆场及道路内主要流动机械为单斗装载机,最大轴压:280kN/轴;自卸汽车,最大轴压:140kN/轴。常用铺面结构有高强混凝土联锁块方案和现浇混凝土大板方案,本项目选择高强混凝土联锁块方案。

现浇混凝土大板方案可采用30cm厚混凝土板、18cm厚二灰碎石基层、垫层为20cm厚级配碎石建设,现浇混凝土面层具有平整度好,使用年限长,表面抗磨损、抗装卸机械刻痕能力强,但地基沉降后极易破损、不易修复,施工养护时间长。而本项目选择的高强混凝土联锁块方案具有工期短、工程费低、面层结构能够适应港区软土地基不均匀沉降等优点,特别是当堆场改变货种和装卸方式时,易翻修改建。虽然表面平整度稍差,但基本不影响使用。造价方面,高强混凝土联锁块方案采用联锁块厚8cm,其下为5cm砂垫层,上基层为20cm厚水泥稳定碎石,下基层为20cm厚二灰碎石,垫层为20cm厚级配碎石,工程费用方面相比较现浇混凝土大板方案可降低造价36%。

堆场周边道路,仍采用高强混凝土联锁块铺面结构方案,因其流动荷载相对较少,相比较煤堆场区可取消20cm厚级配碎石垫层,相比较堆场区还可降低造价42%。

5.3 基础优化设计

各功能区使用荷载不同,对沉降控制标准也不相同,因而地基设计需要解决的沉降变形侧重点也不相同。如煤炭堆场区基础主要需要消除浅层土体沉降和不产生过大差异沉降,堆取料机轨道基础主要是消除影响使用的差异沉降和采用便于调整的基础,高杆灯采用桩基础形式主要是控制倾斜,管线基础主要采用适应土体变形的布置和材料等,其中堆取料机轨道基础是基础设计中的重点。

堆取料机设计轮压:工作状态270kN/轮,非工作状态300kN/轮,单轮间距850mm。根据以往工程经验进行了轨道梁方案和轨枕式方案两种基础方案比选。

1)轨道梁方案:轨道基础采用现浇C25钢筋混凝土轨道梁,为满足轨道基础对地基的作用要求,还需对轨道梁下地基再进行二次地基处理,如采用水泥土搅拌法进行。该方案具有整体性好,机车运行平稳,使用期间维修量少等优点,但地基不均匀沉降后易破坏,工程费用较高。

2)轨枕式方案:轨道基础为预制C30 钢筋混凝土轨枕,间距600~700mm,道床采用水泥稳定碎石。该方案虽然整体性稍差,但具有对地基变形要求低,沉降后易调整,适合在软土地区使用等优点,且工程费用相比较轨道梁方案可减少一半以上。

综合考虑以上两种轨道基础结构方案的优缺点,根据天津港已建工程的经验及地基变形较大等因素,为增强轨道基础的适应能力,降低工程费用,本项目堆取料机轨道基础采用轨枕式基础。

6.结语

本文以神华天津煤炭码头堆场为例,在深厚软土地基条件下建设煤炭堆场此类重载堆存需求项目以减少工后沉降、控制不均匀沉降为设计目标,先进行简易地基处理,针对不同建构筑物采用差异化和便于维修调整的基础设计形式。通过堆场多年运营实践证明该沉降控制的建设方法可行,在运营期根据需要适当开展调整维修,便可满足项目正常生产运营,为今后其它类似项目的建设运营提供参考。