预拌干料辅助灌浆法在抗浮锚杆施工中的应用

崔大勇,曹丽君,杨震*

(1.山东省地质矿产勘查开发局第五地质大队(山东省第五地质矿产勘查院),山东 泰安 271000;2.宁阳县河道管理保护中心,山东 宁阳 271400)

0 引言

抗浮锚杆利用锚杆与砂浆或纯水泥浆组成的锚固体与岩土层的黏结力作为抗浮力,其抗浮承载力大,受力均匀合理,布置灵活,施工便捷,造价相对低廉,被广泛应用于基底埋藏于地下水位波动线以下、有抗浮要求的建筑物的抗浮设计中[1-5]。但是,由于区域地质差异,建筑场地地质条件千差万别,给锚杆施工带来很多实际困难,特别是对于地下水位较高的岩溶发育、地下水流速较快地区,锚杆的成孔和注浆施工均面临一定困难,如成孔过程中溶洞充填物涌出填塞钻孔,导致成孔困难。注浆过程中地下水流速大,水泥砂浆(或水泥净浆)易被钻孔内外地下水稀释和冲散,导致注浆工作无法快速完成,往往需要多次间歇性注浆才能填塞地下溶洞和裂隙,阻断注浆液流失通道,最终完成地下注浆[6-7]。在这种场地条件下,注浆时如何采取措施快速阻塞水泥浆液流失通道,使注浆顺利进行,是保证施工质量、提高注浆效率的关键[8-10]。

在泰汶地区多个岩溶发育地基高层建筑建设项目中,运用预拌干料法辅助锚杆注浆,解决了岩溶地基场地条件下抗浮锚杆注浆中的漏失问题,保证了锚杆注浆锚固体质量,提高了注浆效率,取得了很好的经济效益和社会效益。本文介绍了预拌干料(水泥、砂、外加剂混合物)施工法在岩溶发育漏失场地抗浮锚杆施工中的成功运用,解决了岩溶地区锚杆注浆漏失的难题,为同等场地地质条件下抗浮锚杆施工提供了经验,具有较好的示范作用和参考价值。

1 工程概况

本建筑功能为某酒店及其配套,总建筑面积约70000m2,建筑物地上共24层,中间含设备层,地下2层。地上裙房共4层。地下室为车库及设备用房,裙房为大堂、商务中心、大宴会厅、厨房、游泳池及办公等,标准层为客房。

拟建场地地形较平坦,起伏不大,地貌类型单一,属冲山前洪积平原地貌单元。地层岩性由上至下依次为第四系杂填土、粉土、中砂、粉质黏土、黏土及奥陶系泥灰岩组成。该区地质构造发育,主要发育近EW向泰山大断裂和NW向岱道庵断裂,均属于第四纪活动断裂(1)山东省鲁岳资源勘查开发有限公司,泰安蓝海国际大饭店岩土工程勘察报告,2010年。。

该区下伏的灰岩岩溶发育,为岩溶塌陷的高易发地段[11]。

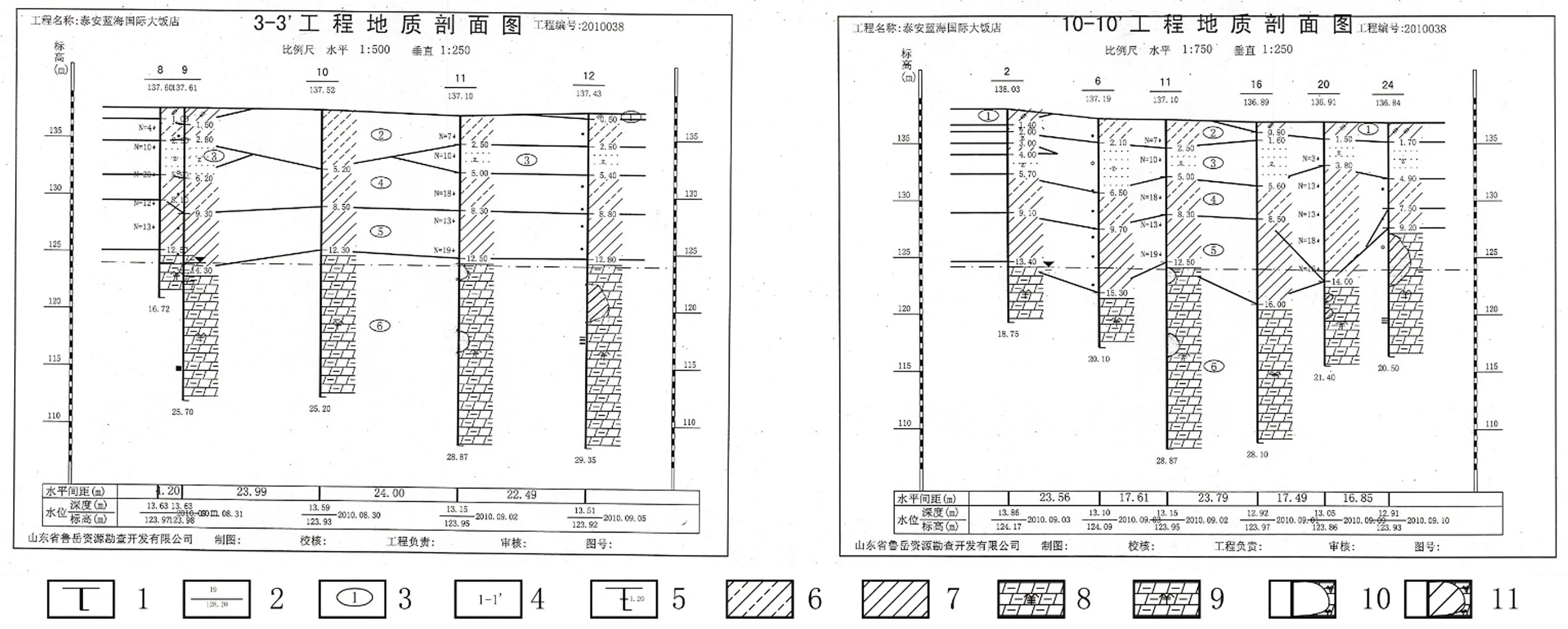

基底地层为第④层粉质黏土,标高-9.900m,相当于绝对标高128.200m,场区第四纪地下水位埋深1.400m,水位标高约136.00m,水位年变幅1~2m,抗浮设计水位标高为136.00m(图1、图2)。

1—第④层粉质黏土;2—第⑥层中风化泥灰岩;3—溶洞,黏土充填

1—钻孔;2—;3—地层编号;4—剖面线及编号;5—地层线及层底深度;6—粉质黏土;7—黏土;8—全风化泥灰岩;9—中风化泥灰岩;10—溶洞,无充填;11—溶洞,黏土充填

2 施工方案

2.1 设计要求

本工程相对标高±0.000,相当于绝对标高138.10m。地下库底面积约5000m2,设计抗浮锚杆1011根,锚固体直径Φ150mm,锚杆平面布置为正方形,间距2.25m×2.00m,杆体材料为1根HRB400Ф32mm钢筋,要求锚固段嵌入第⑥层较完整泥灰岩不小于3.0m,锚杆黏结锚固长度不小于6.0m,设计抗拔承载力特征值R=150kN,浆体材料用C30细石混凝土或水泥砂浆。

2.2 施工方案

成孔方案拟采用MQT-150型潜孔锤钻机,孔底气动潜孔锤冲击成孔。注浆方案拟采用HJB-3型往复式灰浆泵压力注浆。

水泥砂浆浆体材料试验室配合比:水泥∶砂∶减水剂∶水=1∶0.78∶0.03∶0.48;水灰比0.48。

3 施工过程中的问题

3.1 成孔施工

原方案用MQT-150型潜孔锤钻机,孔底气动潜孔锤冲击成孔。试成孔开孔表层第④层黏土层黏土被扰动后塑性增大,发生糊钻、排渣不畅等状况;钻入第⑥层泥灰岩发生高压气体泄漏、压缩空气在地下波及范围较大,上返气流小,不能有效排渣等。

3.2 注浆

原砂浆配合比浆液稠度过小,可泵性差,不能通过预置Ф50mm注浆管注浆。现场采用Ф108mm套管水下灌浆法灌浆,时效低,劳动强度大,不能满足工期进度要求。在岩溶发育孔段发生漏浆现象,浆液漏失严重,浆液须扩散灌满溶洞裂隙后方继续上返,材料消耗严重。

4 改进措施

4.1 成孔工艺改进

对本场地实际地质情况进行分析,现基槽底已开挖至第四系黏土层(标高127.50m),下伏奥陶系泥灰岩,黏土层长期位于水位线136.00m以深,开挖后有效降水仅维持在槽底约-1.00m左右,潜孔钻机开钻后,黏土层经高压气体与机械双重扰动后塑性迅速增大,由可塑向流塑发展,不能形成完整保护孔壁;并形成糊钻现象;奥陶系泥灰岩岩溶、裂隙发育,地下水丰富,且地下水头压力大,水流速度快,高压气体泄漏严重,携带钻粉能力降低。注浆时,地下水可携带灌浆材料向溶洞裂隙扩散,地下水侵入灌浆液使水泥浆液性能变差。欲实现锚固体灌浆必须先进行地层充填灌浆,材料消耗量大且无一定规律,造成灌浆效率低,且不能有效控制注浆量。根据该情况,决定变更孔底气动潜孔锤成孔工艺,改为地质钻机合金水钻取芯工艺,因采用了正循环回转取芯成孔工艺,减少了对黏土层的扰动,有利于形成稳定孔壁。同时,利用黏土层的地层造浆作用,对于岩溶、裂隙起到一定的封堵作用,对溶洞孔段可投入黏土块,起到一定的填充效果,防止溶洞、裂隙内部流塑泥质充填物向孔内流动,保证成孔质量,减少灌浆料损耗,节约施工成本。

4.2 注浆工艺改进

对于水动力条件比较强的动力岩溶通道而言,任何浆液类材料均存在留存率低、浪费严重、封堵效果差等缺点,一般采取投放骨料充填通道空间,减缓地下水流速后再采取注浆封堵的治理措施。针对奥陶系泥灰岩地层地下水位高、岩溶、裂隙发育、注浆液分散、漏失问题,施工方提出利用水泥净浆压力注浆,在漏失部位辅以预拌干料孔口填充法治理溶洞、裂隙浆液流失问题。该工法利用水泥、砂、外加剂混合干料的粗颗粒充填和水泥干料吸收水分、迅速硬固的作用,从孔口喂料漏斗填入骨料,快速封堵漏失孔段,保证水泥净浆注浆的连续性,有效的提高了注浆工效,保证了施工质量和工程进度[12-15]。

4.3 工艺流程

垫层施工→测量放线→钻机定位→钻进成孔→冲洗钻孔→植入锚杆(预置注浆管)→注浆(水泥净浆)→孔口填充预拌干料→连续注入水泥净浆(同时进行孔口添加预拌干料直至孔口返出水泥浆)→静置观察2~4h,孔内浆液下降则进行多次补注水泥净浆→孔内浆液、混合物基本稳定后起拔注浆管→孔口补填水防水砂浆→防水防污染处理→完成(图3)。

1—HRB400C32锚杆;2—Φ25mmPE注浆管;3—注浆管截止阀;4—钻孔及孔径;5—孔口标高;6—基坑降水标高;7—粉质黏土;8—基岩标高;9—中风化泥灰岩;10—破碎、裂隙部位;11—溶洞部位;12—水泥净浆与预拌干料混合物;13—孔底标高

4.4 工艺要点

(1)该工法主要针对地下水位高的岩溶漏失地层,对于地层完整、孔壁保持条件较好的其它地层,应优先选用孔底气动潜孔锤冲击成孔及孔底压力注浆工艺,钻进效率较高。

(2)成孔后钻孔清洗的质量关系到锚杆注浆固结体质量,保证固结体的黏结强度和耐久性(主要是抗疲劳稳定性),故清孔时应达到孔底无钻渣,孔内泥浆被清水彻底置换为准。若孔内漏失严重,孔口长时间无返浆现象,说明孔内存在较大溶洞、裂隙漏失孔段,应增加孔口注水量,将孔底钻渣携带至漏失孔段,进一步充填裂隙或利用地下水流动性扩散至钻孔以外,保持孔底干净。

(3)对于换浆用水,在注水泥净浆前应置换为自来水或纯净井水,因其与在孔口填充的预拌水泥、砂、外加剂混合干料混合后形成锚固体,相当于拌和用水,故换浆用水对锚固体质量有一定影响。

(4)注浆时应根据经验预估注浆量,在一定时间注入一定水泥净浆后达到预估注浆量孔口仍不返浆,则可推算孔内浆液到达岩溶漏失孔段,此时应开始辅以孔口填充预拌水泥、砂、外加剂干料,以利用干料堵塞岩溶裂隙,保证水泥净浆连续上返,减少浆液材料流失,提高注浆工效,降低施工成本。

(5)孔口填充干料可与孔底压力注浆同步进行。填充干料的目的是填充岩溶裂隙,减少孔底压力注浆浆液漏失量。同时,干料与水泥净浆的混合,有利于提高混合物的抗水侵能力,降低因地下水侵袭导致的水泥胶凝材料损失,保证混合体胶结强度。因预拌干料的胶凝材料和细骨料含量与砂浆配合比相同,其与孔内水泥净浆混合后不降低固结体水胶比,保证锚固体强度。

(6)为促使预拌干料与水泥净浆在孔内充分混合均匀,提高混合物的密实度和胶结强度,可在填充干料过程中利用人工或机械方式振动锚杆杆体,混合物受到来自孔口传递的振动力,可起到充分混合的效果,防止骨料在下落过程中出现架空或出现干料过度堆积、混合不均现象,不利于水泥的水化,导致固结体出现蜂窝或固结体不均匀,从而降低了固结体强度。

(7)为使固结体与孔壁岩土层充分黏结,可根据试验室配合比在水泥净浆中添加适量微膨胀剂、疏水剂、早强剂、减水剂,使提高混合物抗水侵能力、提高固结体早期强度,同时固结后体积产生一定程度的膨胀,可使固结体与孔壁岩土层、锚杆之间结合更为紧密,增大了锚杆、锚固体与岩土层的静摩擦力,从而提高锚杆的黏结力。

5 结语

本文给出了一种特定地质环境条件下锚杆注浆施工的解决方案,通过变更锚杆成孔、注浆工艺,使特定条件下无法按原方案进行的施工得以正常进行,并且对材料损耗情况进行了治理,保证了施工质量,提高了工效,降低了施工成本,具有一定的现实意义和推广价值。