大型超细粉磨工艺装备技术的应用

张传仁 徐兴国 王泽浚 杨道连

(1.淄博市传统产业发展中心;2.中材淄博重型机械有限公司,山东 淄博 255000)

我国是水泥生产大国,据统计,2020年水泥产量23.8亿t,水泥熟料产量15.79亿t,碳排放总量约13.2亿t,占到我国碳排放总量的13%以上。水泥行业每年消耗大量的优质石灰石资源,为实现水泥行业高质量发展,保护资源、减少浪费,减少水泥熟料用量,在水泥行业全面贯彻绿色发展行动的同时,整合资源充分利用工业固废及建筑垃圾生产高性能水泥及高性能水泥掺合料有着很好的社会效益与经济效益。另外,我国还是能源、钢铁和建筑发展中的大国,每年产生的固废量大,除占用大量土地外还造成环境污染及存在较大的安全隐患。据统计每年约产生粉煤灰6亿t左右、矿渣2亿t左右、钢渣1.5亿t左右、工业副产石膏2亿t左右、煤矸石8亿t左右、建筑垃圾20~30亿t、赤泥上亿t。水泥行业是消解固废的第一大行业,虽然目前水泥及混凝土行业消化了大量的固废,但利用现有技术和途径无法将固废利用水平进一步提升,特别是在节能减排方面难以实现新的突破。

中材淄博重型机械有限公司建企50多年来,一直致力于各类粉磨工艺装备技术的研究与应用。通过近30年的多方合作研究,用超细粉磨单一或多种工业废渣及建筑垃圾工艺,工业化生产出了低碳环保高性能水泥或高性能水泥参合料。其显著特征:一是吨水泥二氧化碳排放低于400kg,比传统吨硅酸盐水泥二氧化碳排放降低50%以上;二是吨水泥工业废渣使用量大于500kg,吨水泥综合能耗降低30%以上,吨水泥石灰石使用量降低50%以上;三是施工性满足自流平砼要求,耐久性成倍提高,水泥胶砂标准流动度需水量比小于0.3,3d抗压强度大于60MPa,28d抗压强度大于100MPa。该工艺技术拓宽了工业废渣及建筑垃圾的应用范围,开创了超细粉磨设备制造、工业固废超细粉磨、自流平砼施工、高强高性能装配式建筑、冶金行业固废、燃煤电厂固废等新的产业。

目前水泥行业产能过剩,多数企业粉磨设备闲置率都很高。但大多数中小型水泥生产企业整体生产技术水平偏低,装备落后,在现有条件下,通过对现有水泥粉磨系统进行超细粉磨工艺技术改造,提高水泥的粉磨细度,改善水泥的颗粒级配,以满足特种水泥、超细水泥,高细掺合料等高附加值多品种水泥的市场需求,是企业扩大水泥市场范围,降低生产成本,提高经济效益的良好选择。

在国家倡导实施碳达峰和碳中和的大背景下,水泥行业如何实现绿色发展和高质量,成为行业面临的重大课题。水泥企业利用工业废渣及建筑垃圾来生产高性能水泥及高性能水泥掺合料不失为一条实现突破的有效途径,具有深远的现实意义。利用超细粉磨技术,将这些废料磨细,提高其活性,做为高性能混合材掺入到水泥中,可提高水泥的强度和改善水泥的性能,将其变废为宝,既能实现资源综合利用和循环经济发展,又能促进水泥行业可持续健康发展。

对超细水泥的研究表明,水泥的细度越来越细,水化越快,单位熟料的效率越高,用量越少,质量越来越高;为了避免混凝土早期开裂,每方混凝土的水泥用量会越来越少,混凝土掺合料的用量会越来越大。据测定, 当比表面积为300m2/kg时,水泥利用率为40%左右; 比表面积为700m2/kg时,利用率为80%左右; 比表面积为1 000m2/kg时,利用率为95%左右。从测试数据可知, 超细水泥的利用率比普通水泥高约1倍。现有的混凝土,里面至少有1/3的熟料没有水化;利用超细粉磨技术,可以把现有的水泥产量减少一半以上,质量提高一倍以上。这从理论技术方面为实现水泥工业质量和效率增长指明了方向。

目前超细掺合料的生产工艺主要是通过开路超细磨进行生产,对产品质量要求不高,细度一般控制R45μm≤0.5%;产品比表面积控制范围一般在550m2/kg~700m2/kg;由于采用开路磨生产工艺,无法在保持系统高产量的前提下生产出>800m2/kg的高性能掺合料。因此,开路生产的掺合料仅具有普通掺合料的性能,在混凝土中添加量受限。为适应各种工业废渣的高性能应用,需要对设备的大型化及如何实现规模化生产比表面积>800m2/kg超细掺合料的相关问题进行深入研究。近几年,我们直接在工业化生产中对工业废渣进行了超细粉磨,专门设计了与球磨机配套的新型高效超细选粉机,已经成功应用于各类工业废渣的超细粉磨中。根据各种工业废渣的特殊性质,我们分别设置了专门的工艺流程方案,建立了多套能够专门进行工业废渣超细加工的工业化中试生产线,所获取的实验数据及成果,足以对今后规模化工业生产起到指导作用。

综上所述,国内外建材行业对各类工业废渣及建筑垃圾的超细粉应用需求量大增,单机大产量、高细度的粉磨设备有着很好的市场需求。中材淄博重型机械有限公司抓住这一机遇,开发出了适应市场的大型超细粉磨工艺装备技术并大力推广应用。

1 大型超细粉磨工艺装备技术的应用

1.1 项目介绍

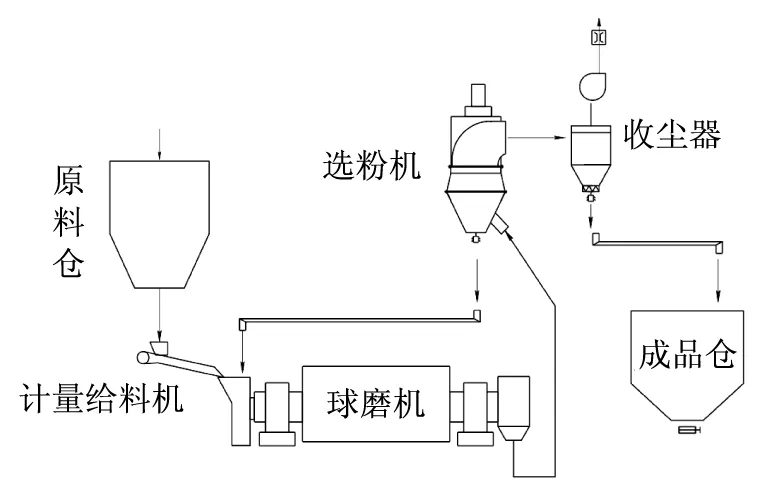

2019年初,山东某公司拟将其闲置的一条水泥粉磨生产线进行改造,利用钢铁企业生产中产生的矿渣、钢渣及炉渣进行超细粉磨深加工,作为高细掺合料加入水泥,提高水泥强度,改善水泥品质,同时提升企业销售利润。中材淄博重型机械有限公司根据其现有磨机、选粉机及其收尘设备布置情况,通过实地考察测量、分析计算,设计出了由ZCX1600超细选粉机代替原O-SEPA N1000选粉机和对磨机结构进行适应超细研磨分选的技术改造的方案,用以进行超细粉粉磨分选:原料粉从原料仓通过计量给料机喂入MB30110球磨机,入磨原料粉细度400m2/kg, 经过磨机研磨后的物料,通过气力输送从选粉机底部进入选粉机,经选粉机分选后合格超细粉被收尘器收集下来后,输送入成品仓;不合格粗粉由选粉机底部返回磨机,再重新研磨。改造工艺流程见图1。

图1 改造工艺流程图

1.2 磨机改造

超细球磨机具有独特的超细研磨及料球分离功能,配套大型超细选粉机使用,利用各种工业固废可规模化生产微纳米复合超细粉产品。产品具有高细度、高活性、低需水量比等优异性能,是一种高性能的水泥混合材和混凝土掺合料,可以完全代替S95矿粉或部分代替水泥,显著降低水泥和混凝土生产成本,提高质量,为助力水泥粉磨站转型升级,实现碳达峰、碳中和与引领固废产业绿色协同发展提供了坚实有效的途径。

原有磨机规格为MB30110,采用超细球磨机专有技术进行改造后,磨机具有以下特点。

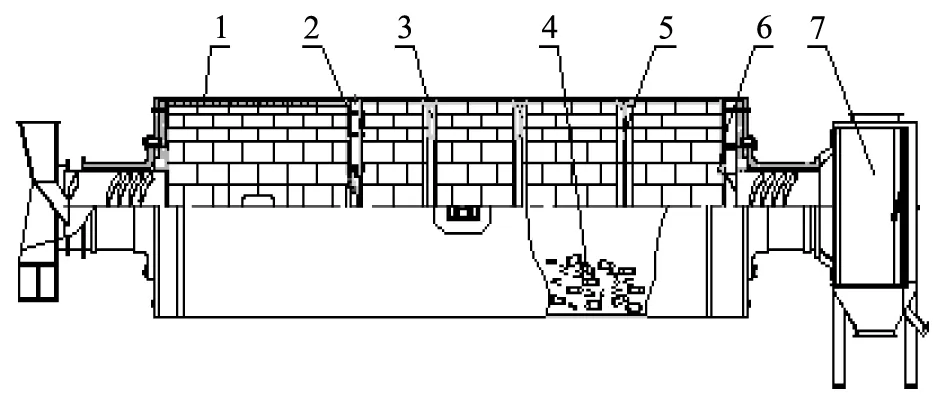

(1)靠控制磨内风速控制磨机出料速度,磨内风速调整范围0.5m/s~5m/s。(2)采用高强耐磨衬板,提高使用寿命。(3)采用低阻防堵耐磨隔仓板及出料仓篦板,有效降低磨机运行阻力。(4)磨内装置篦缝全部采用精密加工而成,出磨物料细度控制准确。(5)新型活化衬板有效提高研磨体全部参与运动做功,提升研磨效果。(6)合理选择磨内工艺参数并采用微型研磨介质研磨,提高磨机的细磨能力。(7)独特的出料装置, 能够及时导出合格细粉, 将不合格粗粉及时送回磨内。 出磨物料20%靠气流带走, 80%靠磨外管道风扫输送喂料。 磨机结构见图2。

1.衬板;2.隔仓板;3.活化衬板;4.微型研磨介质;5.挡圈;6.出料篦板;7.出料装置。图2 磨机

1.3 超细选粉机

超细选粉机是大型超细粉磨工艺装备中的核心设备,其具有独特的结构性能,适应范围广,可用于粉磨系统各种物料的分选,产品的细度调整范围宽,细度调节灵活方便,颗粒级配合理,产品性能好,经ZCX系列超细高效选粉机分选的物料可实现D97<10μm,其比表面积可以在800m2/kg~1500m2/kg之间任意灵活调整,既可以生产超细矿粉,超细粉煤灰,超细钢渣粉等各种高细掺合料,又可生产各种标号的水泥,可满足水泥粉磨系统技术改造需要。ZCX型超细选粉机外形结构见图3。

图3 ZCX型超细选粉机

超细选粉机规格:ZCX1600,额定风量60 000m3/h,分选细度800m2/kg~1 500m2/kg任意可调。

1.3.1 分选原理

从磨机出来的物料通过下壳体内筒9被负压气体带到中壳体7底部时,物料与导流锥6底部碰撞后向四周分流,其中一部分颗粒落入调风蜗壳8内,被调风蜗壳8内形成的自由涡流进一步分选,细颗粒上升入分选区进一步分选,粗颗粒落入下壳体10经下料锁风阀11排出返回磨机;另一部分颗粒与导流锥碰撞后随气流继续上升,经中壳体7和导流锥6形成的环状通道,进入上壳体5内,通过转子4进行分级,符合要求的细粉成品经过转子随着气流通过细粉出管2,进入收尘器收集下来,不符合要求的颗粒粉被叶轮甩出后,因重力作用沿上壳体5内壁下落,最终落到下料锁风阀12卸出并返回磨机。选粉机结构见图4。

1.3.2 结构创新点

(1)采用单叶轮大型超细选粉机转子结构,单机处理能力大。(2)采用大型超细选粉机专利动静叶片技术,分级效率高,运行阻力低。(3)采用一种低旁路值的双重密封结构,可达到实现分选比表面积800m2/kg~1 500m2/kg的超细粉的使用要求。(4)转子采用变频调速,通过改变转子转速,实现成品细度D97从5μm到150μm任意控制可调。(5)设计调风蜗壳部件,可平衡选粉机风量与磨机所需风量大小,实现气流均衡。(6)采用CFD模拟分析,指导对选粉机结构进行优化设计。(7)选粉机内部构件均采用耐磨材料防护处理,延长整机使用寿命。

1.4 袋收尘器

主要特点如下。

(1)采用防粉尘二次吸附设计,避免清灰不彻底,超细粉二次吸附到过滤袋上。

(2)采用降阻结构设计,延长滤袋使用寿命。

1.驱动装置;2.细粉出管;3.支架;4.转子;5.上壳体;6.导流锥;7.中壳体;8. 调风蜗壳;9.内筒;10.下壳体;11.下料锁风阀。图4 ZCX1600超细选粉机结构图

1.5 料封泵

料封泵,特别适应超细微粉远距离多点输送,本粉体低压空气输送系统是机械输送系统投资、运行费用1/3以下,电耗和机械系统相当,几乎是零故障。

1.6 无动力均化库

无动力均化库,解决了全世界水泥厂中微粉难以均化和计量的难题,以极少动力实现了一库储存、均化、进出有序、稳定计量。

2 改造效果(图5,6)

经过前期的顺利改造、安装、调试及空试车,于2019年6月,这条超细矿渣粉生产线正式投产(见图5),目前运行稳定。ZCX1600超细选粉机可实现台时超细矿渣粉产量16t/h~20t/h,其中:产品细度D90=8.66um时,产量16t/h;产品细度D90=11.53um时,产量20t/h;产品细度D97=10um时,产量12t/h,比表面积为1 511m2/kg。产品实际数据和性能满足了客户的预期改造生产要求。

另外,我们采用类似的工艺流程方案,在粉煤灰与钢渣的工业化超细微粉加工中试生产中获取了大量的实验成果,对今后超细微粉的规模化工业生产将起到指导作用。

图5 ZCX1600超细选粉机现场照片

图6 粒度分析表

山东某公司采用我公司设计生产的Φ3.5m超细磨和配套新型专利超细选粉机生产超细粉煤灰。成品细度调节灵敏,运行产量为45t/h~75t/h,比表面积控制700m2/kg~1 000m2/kg,达产幅度118%~136%;与其它公司同规格磨机系统相比,系统电耗降幅14.2%~21.6%。

山东某公司超细钢渣粉项目,采用我公司设计制造的上喂料NU2500改进型超细选粉机,当成品比表面积750m2/kg时,产量75t/h,当成品比表面积650m2/kg时,产量90t/h。

3 效益分析

3.1 经济效益

投资回收期,改造小于1年,新建小于3年。

(1)本项目是工业废渣综合利用项目,粉煤灰、钢渣、煤矸石脱硫石膏等掺加量大于30%,3年内全免增值税、所得税,此项减税20~30元/t,仅此一项,技术改造一年可以回收投资,新建厂3年可以全部回收投资。

(2)本项目采用专利技术变工业废渣(包括火山灰、烧粘土、石灰石等)综合功能优于水泥熟料,减去增加成本后,每吨产品降低成本60~200元,仅此一项,技术改造时当年回收全部投资,新建厂2年内回收全部投资。

(3)本项目是专利产品,质量特别好,能够根据砼用户要求,方便的配制各类特种砼例如,海工砼、高等级道路砼、低热砼等等,此类产品在市场上一般是传统水泥价格1.2倍左右,此项能为水泥厂保留巨大利润空间。

(4)本项目是颠覆性创新技术,不但从物理、化学性能上解决了砼施工性、耐久性难题,特别是:高性能环保水泥、高性能微粉配制高性能砼饱合点单方用水量减少20kg~40kg,相当于高性能砼强度可以提高20MPa~40MPa,此项是高性能环保水泥、高性能微粉具有巨大利润空间的重要原因。

3.2 社会、环保效益

本项目的颠覆性创新技术能够创造新的行业,社会、环保效益特别巨大,能够使水泥行业从人们概念中的重污染行业变为对环境最友好的环保行业,每年能够综合利用冶金行业、火电行业、煤炭行业、建筑垃圾处理行业的各类工业废渣超十亿t,减排二氧化碳超10亿t,节约能耗超亿t标煤。材料改性带来质的飞跃,必然导致人类生存空间较大的拓展,能够获得无法预见的社会进步,推动我国固废处理行业循环经济和绿色高质量发展。

山东省《落实“三个坚决”行动方案》(2021—2022年),到2022年,直径3.2m及以下水泥磨机全部整合退出,涉及水泥粉磨企业182家。如果将工艺条件较好的部分水泥粉磨生产线利用超细粉磨工艺装备技术改造成固废处置生产工艺,即实现了资源的合理利用,又促进了企业的结构调整和转型升级,是一件利国利民的大好事,从而实现经济效益和社会效益双丰收。

以上是部分固废的利用情况,下一步将与有关企业和院校合作开展赤泥、钢渣、建筑垃圾等领域的研究和试验,力争在固废处置和资源化利用方面取得新突破,用我们的努力回报社会。