薄壁墩无支架翻模技术在公路桥梁工程中的应用

周野 中交一航局第五工程有限公司

在使用薄壁墩无支架翻模技术以后,施工条件发生了变化,将支架的消耗数量控制到最少,使整个工程项目的安全系数上升到一个新的高度,同时还会使施工效率变得更快,将传统施工技术的缺点全部克服掉,将施工成本投入控制到最少,显著提升了整个工程项目的经济效益。

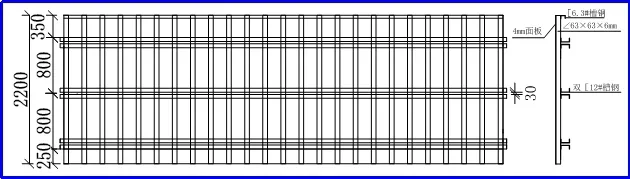

图1 外模尺寸图(单位mm)

1.工程概况

该项目的施工区域为浦北至北流高速公路七标段,项目起点桩号为K78+000,终点桩号为YK92+040。线路全长到达了14.04km,包含的桥梁12座,以及服务区1处(陆川服务区),互通1处(陆川东互通),全线施工的混凝土方量为14.5万方。

桥梁下部结构的主要类型为空心墩和柱式墩,钢筋混凝土灌注桩是桩基的主要类型,依据地质情况不同,将其划分为两种类型,即端承桩、摩擦桩。

2.施工流程

在使用桥梁薄壁墩无支架翻模技术时,其具体的施工流程为:施工准备→基顶放线→试拼模板→第一层安全爬梯安装→挂第一层安全爬梯安全网→连接、捆扎钢筋直螺纹套筒→安装外模板和外作业平台→刨光模板、脱模剂涂刷→模板拼装→调试模板→紧固拉杆→安装内作业平台→安装栏杆、挂安全网→浇筑施工→养生→整体拆除第一层模板及栏杆、平台→第二层安全爬梯安装→挂第二层安全爬梯安全网→第三层钢筋施工。

3.无支架翻模施工技术

3.1 制作模板

(1)模板高度。桥梁薄壁墩墩身的高度都很高,在开展施工任务以前,对施工机械设备、施工材料和施工时间等每个施工细节要做到了如指掌,并做好模板尺寸和规格的管理工作。

(2)设计模板结构。钢模板是桥梁薄壁墩墩身的主要材质,在模板加工制作时,要对其精度进行严格的管控,误差控制在1mm左右,反复多次打磨模板接缝位置处。在模板安装施工的过程中,做好模板接缝位置的密封工作,防止在后续混凝土浇筑施工时,会有漏浆的问题发生。

大片钢板是外模的主要类型,组合钢模是内模的主要类型。外模板的板面厚度保持在4mm左右,竖肋使用等边角钢来制作,间距设置为24cm,横肋采用双[12#槽钢,间距80cm,高度设置为2.2m,保证进行上层施工时,底部进行加固和纸浆效果。

使用螺栓将圆弧模板与外平模板连接在一起,使用抱角螺杆来加固对角位置处,将三道槽钢伸缩装置设置在提升架立柱间,起到较好的连接作用,同时将调节螺杆设置好,使模板上下垂直度调节和外模分离与组装得到高效的管控,使用丝杆顶撑来对内模进行加固处理。

(3)设计桥梁薄壁墩墩身顶部模板。在实际施工时,将钢板预埋在桥梁墩身顶部的混凝土中,捆扎结实,不需要取出墩身内部的支架,墩身的施工质量发挥着非常重要的作用,所以要采取积极的措施来高效的管控墩身施工质量。在设计模板时,要严格按照施工要求来开展各项工作任务,模板打磨和接缝处理以后,做好模板组装精度的控制工作。

3.2 制作和安装操作台

桥梁薄壁墩施工时,施工平台在每一层施工时发挥着十分重要的作用,已经加固处理的混凝土模板是施工平台的主要搭建材料。利用钢管支架在内模板上完成内部操作平台的搭设工作,将其他模板放置在钢管支架上,用于放置混凝土,使得施工空间得以高效的节省,为施工人员创造更加广阔的施工空间。外部操作平台要对每一层模板进行连接,使所有施工环节的安全性和稳定性得到保证。对于外部操作平台来说,需要将防护设施搭建好。

3.3 模板施工

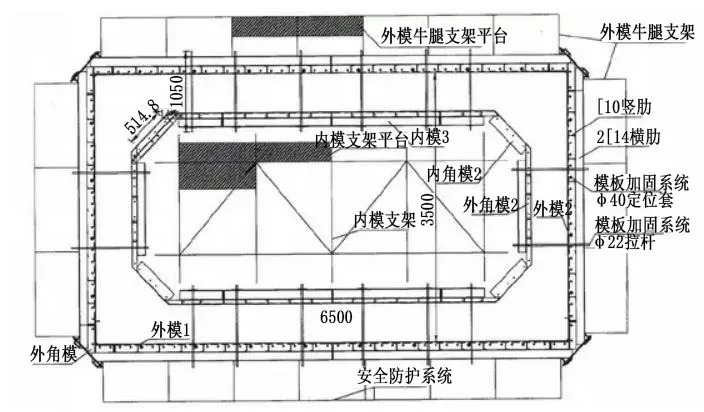

立模施工是模板的第一步,在模板安装施工以前,要彻底的清理干净模板,模板接缝位置不能出现锈迹,模板上不能有任何的杂质。人工配合做好模板安装施工,借助塔吊和起重机等辅助设备协助模板安装施工。模板就位使用吊装的方式实现,事先安装好拉杆和围带,对模板尺寸进行严格的检查,确保万无一失后,完成安装施工任务。通过搭设安全网和安全爬梯的形式,来提升整个安装过程的安全性和稳定性,并对模板顶部的高度进行严格的检查(见图2)。

图2 薄壁高墩翻模结构系统图

(1)混凝土凿毛处理要在承台顶面上完成,对竖向主筋进行接长处理,提升架横梁下面的横向结构筋要全部捆扎结实,检查全部满足设计的标准以后,使用铺设方木的形式来对临时安装平台进行搭建,将桥墩墩底截面的几何中心确定好。依据设计要求,将提升架和模板安装到方木上,在提升架横梁下面固定套管。

(2)做好油路的检查、试压工作,在拼装模板时,及时开展纠正和检查工作,模板拼装施工完成以后,要达到设计的标准。逐个检查液压提升部分的千斤顶,持续加压10MPa;30分钟以后,没有漏油的情况发生,连接好软油管的接头部位,持续加压到12MPa,不会有漏油的情况发生,开始安装施工。

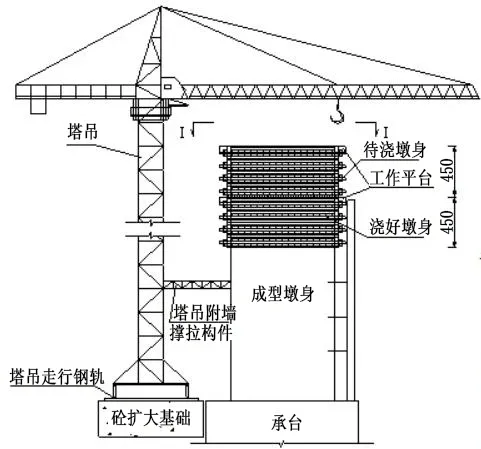

(3)在整个系统提升的过程中,将方木撤掉,下放模板到达指定的位置,将其他设备安装好。在对模板四周进行密封时,使用的主要材料为砂浆,防止在混凝土浇筑施工时,出现漏浆的情况。当滑模提升到适当的位置后,开始安装外吊脚手架(见图3)。

图3 翻模示意图(单位:cm)

3.4 加工及安装钢筋

(1)在钢筋捆扎施工以前,凿毛处理墩壁顶面的混凝土表面,将新鲜的混凝土面裸露出来,使用清水冲洗干净。

(2)在竖向主筋下料时,长度要控制在4m左右,在向墩顶提升钢筋半成品时,使用的主要设备为卷扬机。

(3)在捆扎钢筋时,先将主筋安装好,依次完成箍筋和水平筋的安装施工,在捆扎竖向钢筋时,竖向主筋预留按照长度交错布置,且主筋接头位置错开的长度为一半,且满足接头错开35d要求,每平方米垫块的数量要保持在4个以上。

(4)在定位竖向主筋时,使用的主要装置为角钢定位槽,连接时,使用扭力扳手旋转直螺纹套筒的方式,使用竖向钢筋定位托架来定位安装水平箍筋,使用单面焊接的方式完成搭接处的焊接施工。

3.5 混凝土施工

(1)运输混凝土。混凝土搅拌均匀以后,使用罐车将混凝土从搅拌站运送到施工场地,塌落度等检测合格后方可施工,施工采用泵车泵送入模。

(2)混凝土施工注意事项。①严格管理施工现场的所有原材料,不达标的材料坚决不能运送到施工现场。②在混凝土拌制施工时,严格管控配料的质量,在施工以前,认真开展碎石和砂的含水量检测工作,以此为基础,完成施工用水量的调整工作。③对混凝土拌合物的运输时间进行准确的计算。要想使构件和混凝土的质量满足设计的标准,试验室就要积极的开展质量控制和试验检测工作,将混凝土的质量问题控制到最小的范围之内。在运输混凝土以前,认真检查道路的通行状态,合理规划行车路线。④在浇筑混凝土以前,仔细检查和验收模板,并将检查记录登记详细,在达到设计的标准以后,征得监理方的同意,混凝土浇筑施工才能开始。将模板中的积水和杂物等清理干净,混凝土采取分层浇筑施工的策略,确保满足设计的施工要求。在混凝土浇筑施工时,需确保混凝土全部灌入到墩身中。模板内的施工人员与模板外的施工人员要保持畅通的联系,混凝土自由下落高度应不大于2m。在混凝土灌注施工时,要认真的检查模板,做好模板加固处理工作,防止出现漏浆或者是变形的情况。⑤在振捣混凝土时,使用的主要方法为插入式振捣法。在振捣施工时,移动间距要控制在振动器作用半径的1.5倍以内;与侧模的间距设置为10cm。每一处振动施工完成以后,边振动,边将振动棒缓慢的提升,振动棒提升时不能给模板造成伤害。⑥对混凝土的分层厚度进行严格的管控,混凝土的每次分层厚度都要保持在40cm以内,布料要从墩身内侧开始,以顺时针的方向完成布料施工任务,振捣时,采取插入式振捣方法,以平行的方式布置振捣点,与模板的间距保持在10cm左右。⑦在浇筑混凝土的过程中,混凝土表面出现泌水情况以后,采取积极的措施保护已经浇筑完成的混凝土,同时将积水及时的排出干净。⑧在浇筑混凝土的过程中,安排专人对模板的稳定性进行监督,一旦出现变形或者是松动的情况,要立即给予处理。⑨混凝土浇筑到模板顶部时,使用木抹子将其抹平,使得施工缝被及时的处理掉。

(3)养护混凝土。使用塑料薄膜包裹的方式来完成养护施工任务,在养护顶面混凝土时,当混凝土表面开始收水后,达到硬化的状态,即可开始养生。混凝土浇筑施工达到24小时以后,开始为期一周的养护施工。

(4)凿毛施工缝。混凝土浇筑强度达到2.5MPa以上后,人工需及时进行凿毛处理,凿毛需保证可见石子,凿毛深度应保证在10mm左右,使用清水将杂质清洗掉,为后续施工做好准备。

(5)拆除和打磨模板。在混凝土浇筑施工结束24小时以后,将模板拆除,拆除的模板要轻拿轻放,不可以使用蛮力来拆卸模板。清除干净模板上残留的混凝土块,对模板进行重新打磨,涂刷脱模剂。混凝土拆模以后,表面如果存在残缺的问题,要及时使用水泥浆处理,达到初凝状态以后,采取保湿的方式完成养生任务。

4.结语

对比爬升模板和液压翻动模板,使用无支架翻模的方式来施工,使得施工人员的劳动强度得到最大程度的降低,节省了大量的资源,在确保工程经济合理的情况下,将施工工期缩减到最短,使施工的安全性和施工质量满足设计的标准。在山区开展桥梁工程施工时,经常使用无支架翻模技术来进行高桥梁墩施工,显著的提升了整个工程项目的施工效率和施工质量。