船坞接长项目坞墙止水施工技术控制

王培伦 南通市交通运输综合行政执法支队

胡鹏 中国铁建港航局集团有限公司

1.引言

船坞,是指修造船用的坞式建筑物,灌水后可容船舶进出,排水后能在干底上修造船舶,可分为干船坞、注水船坞和浮船坞三类,目前干船坞应用较多。随着船舶大型化的发展,不少运营的船坞项目均对其现有的船坞进行改造接长。作者根据工程实例,重点针对船坞坞墙施工过程中的CAZ钢板桩施工、新老坞墙处的连接、坞墙与新建坞门连接以及坞墙承台浇筑等环节,提出了坞墙止水施工技术措施。

2.项目概况

本项目位于启东市船舶工业园区东端,已有海工坞长170 m、宽120m、深度14.3m。为满足市场需求,公司对其原有的海工坞进行加长,在保持原有海工坞宽度和深度不变基础上,将其从170米加长至400米,其中20m为已有预留加长结构,只需要拆除坞后扶壁结构及廊道段改造,新建结构长度210m,坞内新增四座下坞楼梯,设置一个中间坞门。建成后,将满足30万吨级FPSO总装建造,或并列建造2座20万吨级FSRU/FLNG/FPSO或串联建造多个辅助海工船和其他海工产品,促进企业更高质量发展。本次接长工程结构包括加长海工坞坞墙、底板、中间坞门、减压排水系统、独立基础、与原有结构的衔接等内容。

3.坞墙止水施工技术措施

原海工坞采用的是旋喷桩止水扶壁结构,接长的海工坞采用高桩承台单锚钢板桩结构,整个坞墙系统由坞壁、承台、拉杆及锚碇墙四部分结构组成,坞壁兼作海工坞的永久止水帷幕。坞壁选用CAZ26-1400型组合钢板桩,共395根,桩长约29.5m、桩顶标高2.50m。CAZ组合钢板桩由两根“Z”型AZ26-700钢板桩和一根“U”型国产钢板焊接组合而成,本工程采用ICE1412C型号振动锤沉桩,该液压振动锤自重达10750kg、激振力最大达23 0 0k n,适用于恶劣和复杂的地质条件,噪音小、震动幅度小,垂直容易控制,沉桩质量可控。采用液压振动沉桩、双层导向围檩限位、屏风式插桩和间隔反向打桩的施工工艺来保证施工质量。做好钢板桩之间的组合连接,坞墙新老连接段、坞墙与坞门连接段的处理以及坞墙承台的浇筑是整个船坞坞墙止水的关键。

3.1 CAZ钢板桩施工控制

(1)施工工艺流程。结合项目实际,该坞墙接长项目钢板桩施工采用如下流程:前期准备→测量定位→吊升稳固导架→吊钢板桩插锁口、进导架→调节限位滚轮、钢板桩定位→振动插桩→导架内插桩结束,移动导架→锤击送桩。

(2)钢板桩进场及验收。钢板桩进场时必须经过严格的验收,确保其规格、质量和防腐满足设计要求。要重点关注钢板桩锁口外形轮廓是否满足相关标准,保证打桩环节能够充分咬合;表层有无扭转现象等。若存在缺陷,可用砂轮等机械方法修磨或焊补进行缺陷的清除或修补。结合施工现场情况,钢板桩进入施工现场后,均沿着钢板桩施打方向堆放,避免二次倒运产生影响钢板桩质量的不良因素。

(3)定位桩施工。钢板桩施工的垂直度、偏位等会直接影响坞墙的防水效果。本项目在钢板桩沉桩之前先进行定位桩的施工,以确保整体打桩质量。导向架是确保打桩质量的关键之一,因打桩时桩的轴线偏差和倾斜控制要靠导向架来卡住强制导向,所以要求导向架必须有足够的强度和刚度,本项目采用由36a工字钢和H400型钢组拼的双层导架作为导向围檩。其中,导向架起到的具体作用如下:

1)基于桩顶部存在约束,钢板桩整体的平整性、垂直度都能够合理管控,便于及时纠正偏位。

2)在沉桩初始环节,因导向架存在,桩锤能够给予钢板桩静压力,并保障插桩平稳、有力、垂直可控,同时也能够保障桩体锁口的连接。

3)施工操作灵活性好,便于移动,能够有效降低工作量、提高效率。

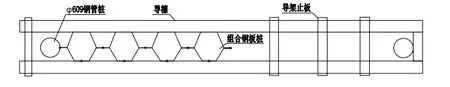

导向架安装完成后,按照平面位置定位点振插起始段定位桩,分别在围檩的两端打入φ609mm钢管桩,钢管桩在进入土体时,将其深度控制在5m,露出地面部分5m。在钢板桩中心线延长线上,起始点钢管桩一侧焊接锁口,保证首根钢板桩施工的安全可靠性。用150t履带吊机将振动锤和定位桩一起吊起,移到桩位。振动锤夹好桩后开始振插。在对桩进行振动插入过程中,由2台经纬仪分别对桩轴线以及垂直轴线方向进行进行实时观察监测,一旦存在偏位或垂直度偏差等问题,采取相关措施进行处置后重新振插。定位桩施打完成后,将其与导向架可靠连接,加强导向架的稳定性。

(4)钢板桩沉桩。在完成起始桩施工后,正式进行钢板桩沉桩。钢板桩施打之前必须要将有效止水材料涂抹在锁口全长范围内,加强防渗性能。采用“先插后打、阶梯形分层打入”的施工工艺,保证轴线精度和垂直度,一般不允许采用异型桩纠偏,沉桩时应采取合适的措施防止先沉桩被后沉桩往下“带”。同时为确保坞室土方开挖后钢板桩边线与坞室外边线的设计净距,钢板桩施打前应考虑适量的预留位移量,根据以往的工程经验预留10cm左右。钢板桩在纵向滞后相邻的坞室底板及廊道钢筋混凝土桩、PHC桩基施工40米以后进行施工。

图1 定位桩施工示意图

在围檀左右两边放置打桩架和吊车。其中前者和围檩走势呈平行状态,在对CAZ钢板桩进行施打时,将机身旋转90°角使其和履带呈垂直状。钢板桩由吊车起吊送入桩架笼口,下端套进定位桩的锁口后进入导向架围檩,将钢板桩送入打桩锤钳口内,用经纬仪调整垂直度后,施打至至桩顶和地面距离6米左右后移动机械设备,对下根桩进行施打直至整组钢板桩施工结束。依次循环,进行钢板桩的施工。全过程观测桩的振插质量,如超过规范或施打质量控制精度要求,需拔起重新插打。也可选择逐根跳打方式进行送桩,最后一根桩作为后一组的控制定位桩。沉桩过程中可用水不间断冲刷锁口部分,防止相邻桩锁口间摩擦生热现象。

(5)异形钢板桩施工。异形组合钢板桩分两种形式,第一种为转角桩,第二种为沉桩过程中用以纠偏的桩。转角桩结构形式为割除组合钢板桩单边锁口,按照现场施工实测数据测量出转角线上桩身的位置,被割除的锁口安装在该位置上,通过焊接连接并加设劲板,增强转角翼缘板的强度。

(6)施工要求。钢板桩制作过程的误差加之沉桩施工操作的挤压等因素,致使钢板桩很容易产生锁口扭转、脱开、偏心等问题,因此提出了针对性的举措来解决上述问题:

1)在钢板桩生产加工环节,要进行动态实时的监测管理,重点关注锁口部位质量,对每根、每段进行检查,确保符合设计质量要求。

2)因钢板桩沉桩过程中,上部相对自由,下部凭借锁口固定,导致受力不同,会导致上部经常出现向前进方向倾倒的现象,施工过程中要控制倾斜程度在1%以下,如果处于1%-1.5%之间,则选择使用卷扬机或葫芦和钢索进行调正后进行施工。施打完成后,立即用钢筋或钢板垫焊牢,安装围檩及斜撑,作临时固定。同时要防止锁口破坏,锁口破坏的应及时进行补焊。

3)不宜插桩太多后再送桩,合理控制插桩、送桩距离。

4)可在插桩环节使用钢丝绳拉拽钢板桩桩顶,对其进行偏心纠正,但应注意钢丝绳不可和这些桩进行直接性牵拉,需要在邻近之前已插完的桩上进行牵拉,可有效避免即将被插的钢板桩水平扭角超出标准范围。

3.2 新老坞墙连接处止水施工控制

本工程坞顶标高7.00m(吴淞高程)为原海工坞设计标高,由于原海工坞的自身沉降,新老坞衔接处标高约为6.80m,在对场地进行全方位复测后确定了新坞顶实际高程。

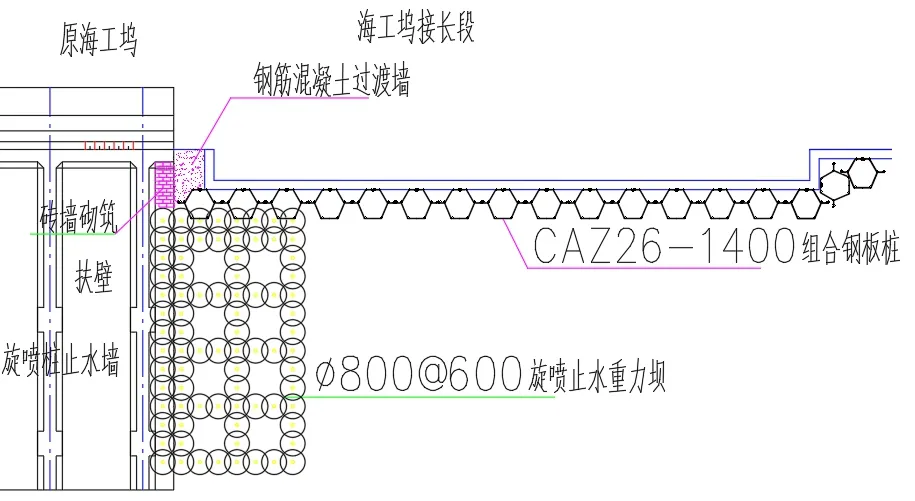

钢板桩与原有止水系统之间采用旋喷桩重力坝的型式进行衔接,坝体采用ø800@600高压旋喷桩。高压喷射灌浆采用新二重管法,尺寸8.6*5.0m,深度30m,旋喷桩直径800mm,桩间距600mm,桩间搭接200mm。高压喷射灌浆水泥采用42.5级的普通硅酸盐水泥,水灰比1:1左右(浆液比重1.5左右),水泥掺量不小于540kg/m³。

图2 新老坞墙结合处

图3 新建坞门处AU钢板桩与组合钢板桩连接段施工

钢板桩新老接头连接处均布置有高压旋喷桩,项目编制专门的施工方案,在大规模施工前进行典型施工工艺试验,确定了各项施工工艺参数,严格按照设计要求测量放样确定孔位,钻孔孔位偏差不大于5cm,孔底偏斜率不大于0.5%。在施工过程中,采取合理的措施确保旋喷桩桩身垂直度不超过1/150,每排孔按三序孔跳孔施工保证桩的连续搭接。高压旋喷桩顶标高保证顶部浮浆凿除后其强度满足设计要求,旋喷桩顶应伸入承台或底板内。采取措施避免浆液进入减压排水层。高压喷射注浆桩体28天龄期无侧限抗压强度不小于1.5MPa,并按规定钻孔取芯制成试块进行室内物理力学性能及渗透试验。

3.3 新建中间坞门连接处止水

本工程新建船坞段有中间坞门,做好中间坞门处连接段的止水至关重要,是船坞是否可以一分为二使用的关键。坞门基础底部采用AU钢板桩止水,共设置163根长度为18m的AU14 钢板桩,钢板桩桩顶标高为-9.3m。坞门下的AU14止水钢板桩在该区坞室基坑开挖至坑底设计标高的位置进行施打,两端与原先施工完成的带单边锁扣的坞墙组合板桩连为一体,形成封闭的止水体系。AU钢板桩与CAZ组合钢板桩连接时,根据实际施工测量出AU钢板桩与CAZ组合钢板桩的连接处,将被割除的锁口安装在该位置上,待施工AU钢板桩时与锁口相连,锁口顶和底标高同AU钢板桩的顶和底标高。

3.4 坞墙承台浇筑

为确保加长段与老海工坞形成完整的止水体系,在坞墙承台的浇筑过程中,要做好新老混凝土的结合面处理,采用凿毛等方法清除老混凝土表层的水泥浆薄膜和松弱层,并冲洗干净,排除积水。水平缝应均匀铺一层10~20mm的水泥砂浆,垂直应刷一层净水泥浆,其水灰比应较混凝土少0.03~0.05,宜掺入微膨胀剂。除有结构分缝处之外,所有现浇结构应尽量一次整体浇筑。规范严格处理施工缝。新老结构接缝、二期混凝土浇筑面也必须按施工缝处理。施工缝采用混凝土切槽,中间嵌入遇水膨胀腻子或止水钢板,后浇筑混凝土需掺入微膨胀剂。

4.结束语

随着船舶工业的发展,船坞项目建设也显著增加,尤其是对原有船坞的加长改造,对整个船坞形成完整的止水防水体系建设有了更高的要求。本文依托项目实际,重点对坞壁CAZ26-1400型组合钢板桩施工、新老坞墙连接处旋喷桩重力坝施工、新建坞门处CAZ组合钢板与AU钢板桩连接和坞墙承台浇筑等方面的技术措施进行了探讨分析,望为类似工程项目提供参考。