基于结构轻量化的城市客车车身生命周期评价*

王 童,杜轶群,陈轶嵩,韩日美

(1. 长安大学汽车学院,西安 710064;2. 长安大学国际教育学院,西安 710064;3. 西安轨道交通集团,西安 710021)

前言

生态问题日益突出,国家越来越重视生态文明建设,强调绿色驱动发展。对于汽车产业,国家政策重点支持并积极推动绿色发展,尤其对质量大、排放多的客车产业。大量研究实践发现,轻量化可有效节能减排,且已取得一定成效。

近年来,轻量化发展已逐渐趋于成熟,但对其实际节能减排效果的量化评价研究还很少。随着生态问题日益凸显,轻量化技术发展越来越须与生态评价相结合。国外对轻量化的研究较早,发展较成熟,已提出了一些生态效益评价方法。国内轻量化技术发展较晚,现在更注重发展轻量化技术,对生命周期评价研究还处于起步阶段,且仅限于理论研究。俞宁构建了汽车产品生态设计综合评价框架,并提出了产品生态价值的概念,从微观的角度深入剖析汽车产品生命周期过程,理清了汽车产品生态设计综合评价的研究思路,概括了整个评价过程所需要的关键技术和步骤,给出了综合评价框架模型。陈志林以汽车前端模块为研究对象,从汽车全生命周期视角,对轻量化前的纯钢前端模块和轻量化后的铝钢前端模块进行生态评价。徐建全等在轻量化设计阶段协同考虑了轻量化后的全生命周期能耗、环境排放和成本的变化,并进行了轻量化全生命周期多目标优化研究,达到了在轻量化的同时,不增加汽车全生命周期的能耗、环境排放和成本的目标。之后,他们又应用系统动力学软件Vensim 建立了基于中国数据的汽车产品轻量化全生命周期综合效益动态评价模型,对汽车产品轻量化(主要是选用轻量材料)从材料、能耗、排放和成本4 个方面造成的影响进行动态评价与分析。

现在客车制造材料主要以钢铁为主,占比高达65%以上,随着材料制造技术的发展,钢铁材料在客车所用总材料占比逐渐下降,陆续出现高强度钢、铝镁合金甚至碳纤维材料,近年来这些材料在客车上应用比例逐渐提高。结构优化设计根据用途和形式分为6 种,有3 种用于概念设计阶段,分别为拓扑优化(确定材料最优布置)、形貌优化(确定肋板或加强筋位置)和自由尺寸优化(确定本身钣件的厚度分布),另外3 种用于详细设计阶段,分别为尺寸优化(确定零件的截面尺寸)、形状优化(确定零件的几何形状)和自由形状优化(确定研究区域的最合适形状)。随着材料轻量化与结构轻量化技术成熟,相应的加工工艺技术也不断改进,以进一步实现车身骨架轻量化。

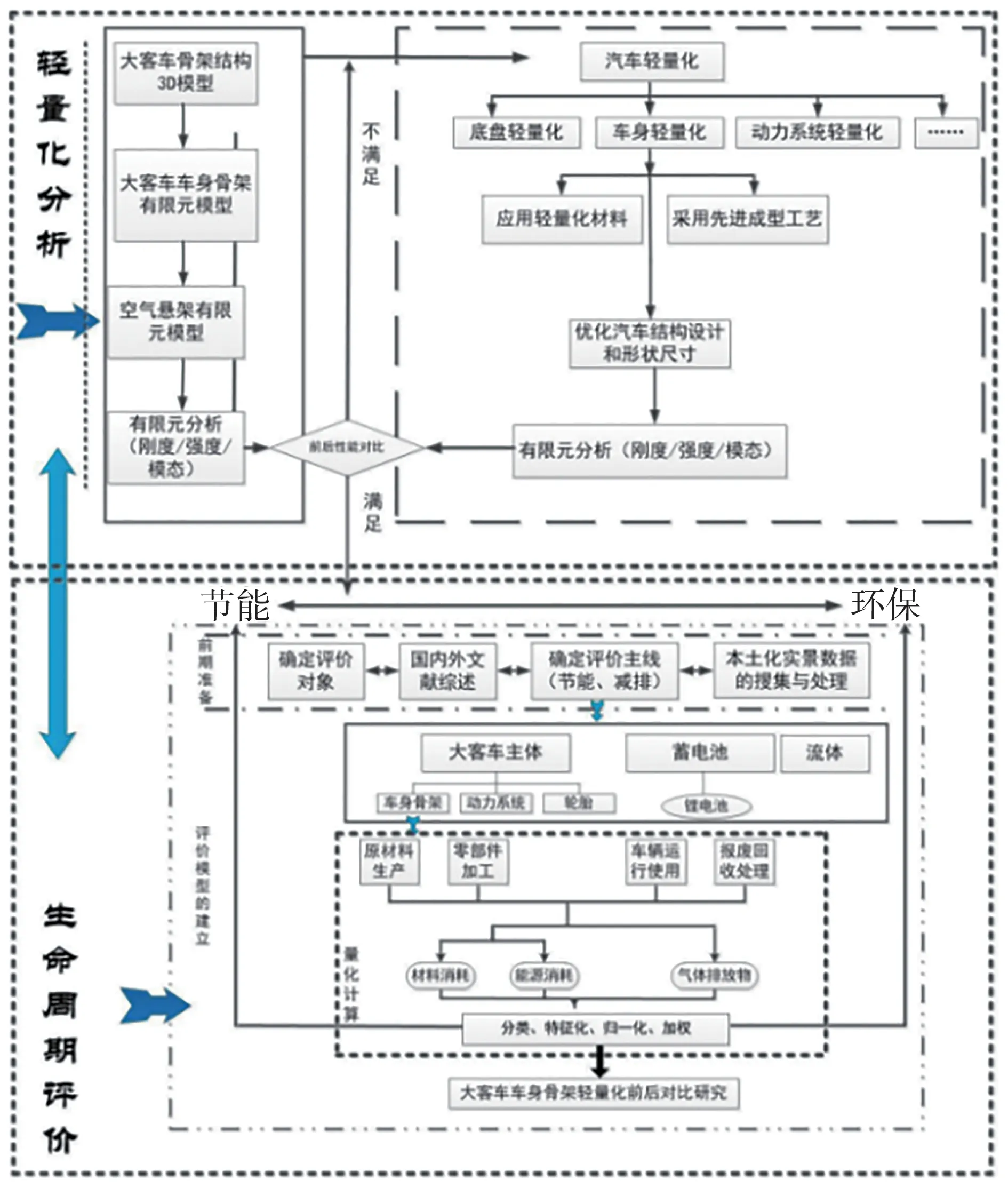

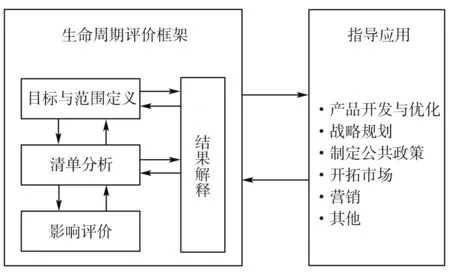

本文以某12 m 全承载混合动力城市客车为研究对象,首先通过有限元分析,进行了结构轻量化和安全性分析。接着,对模型做生命周期量化评价,分析了客车优化前后对资源、能源消耗和环境的影响,弥补了先前研究的不足。研究技术路线如图1所示。

图1 技术路线

1 有限元分析

1.1 有限元模型的建立

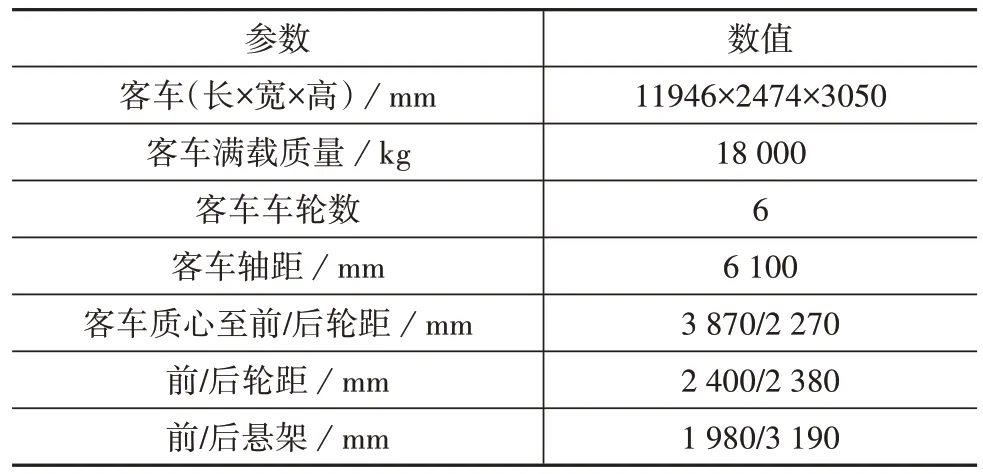

车型具体技术参数如表1所示。

表1 车型主要技术指标

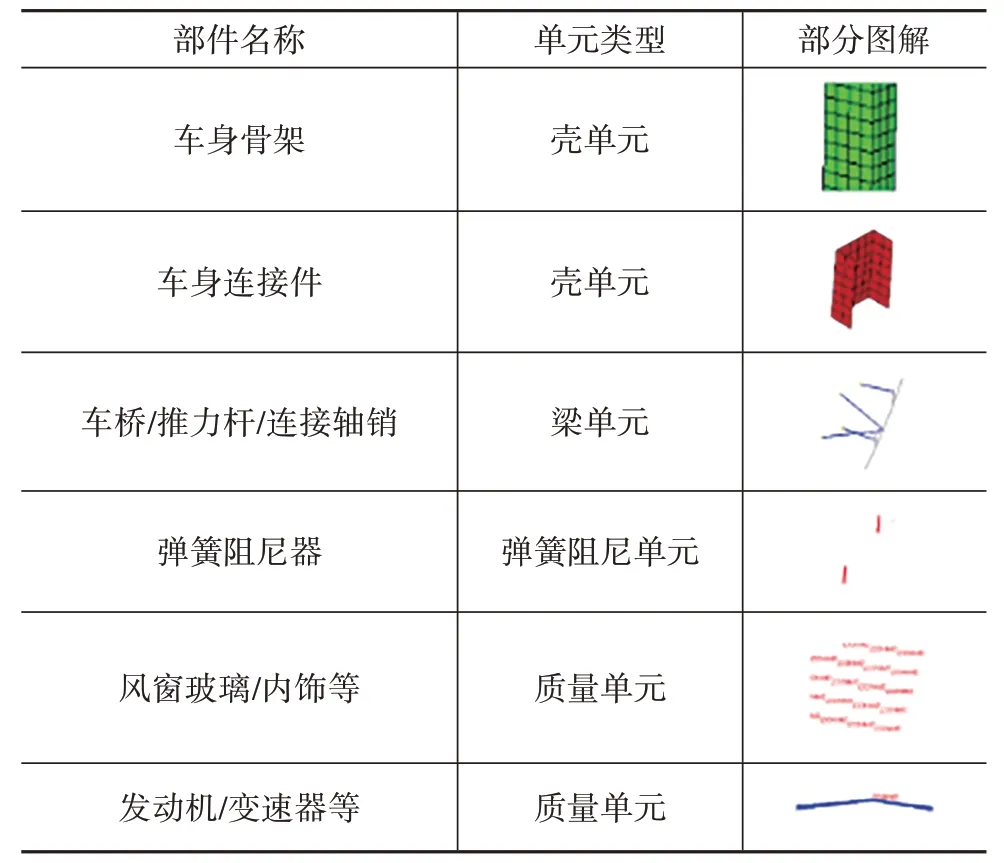

有限元模型主要采用壳单元划分,具体各部位单元类型如表2所示。

表2 各部位单元类型

根据以往诸多分析经验和网格尺寸敏感性分析结论,本次车身采用10 mm 的单元对模型进行离散,离散后有限元模型单元数量为493 397个,其中三角形单元5 987 个、四边形单元487 410 个,节点数量378 517 个。客车主要部件载荷质量与形式如表3所示。

表3 主要载荷质量与加载形式

1.2 强度分析

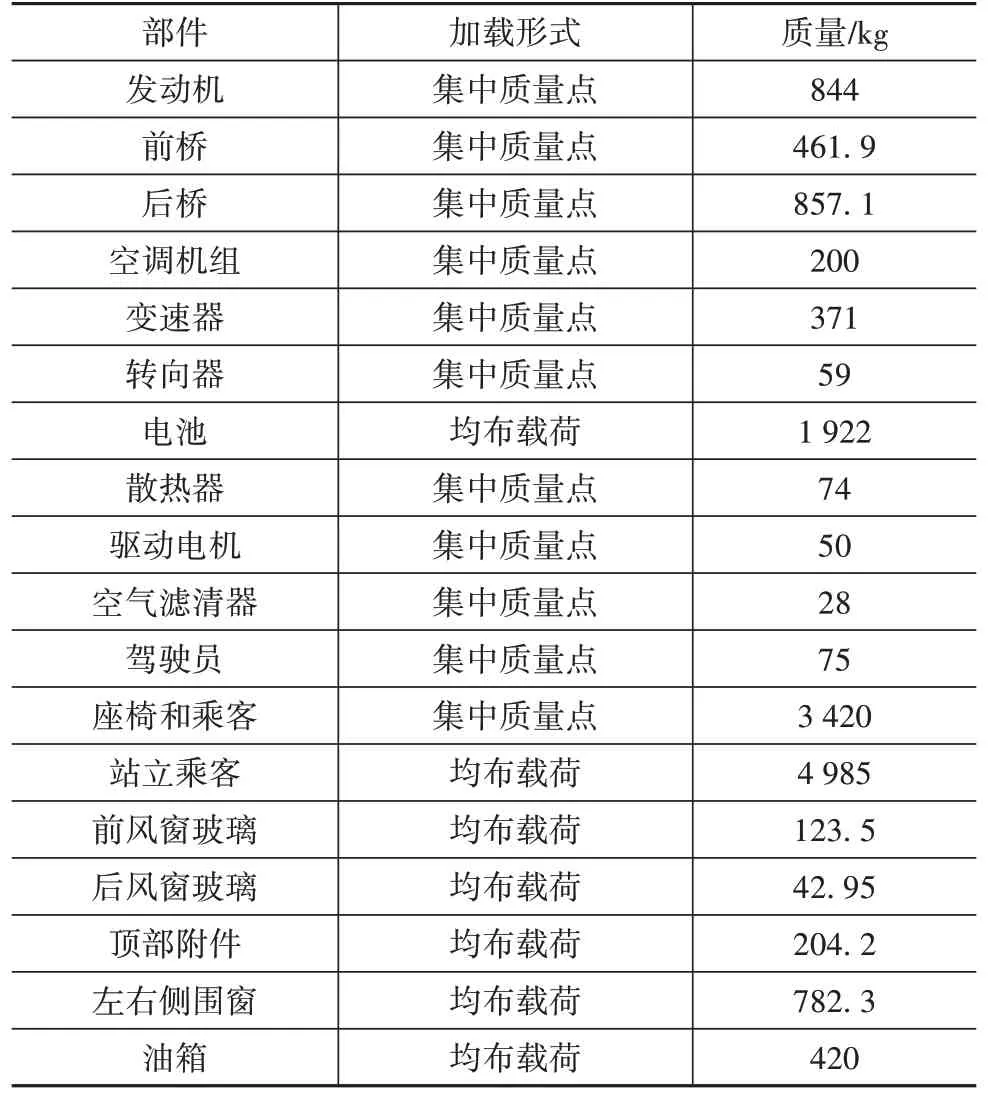

1.2.1 弯曲工况强度分析

首先,对载荷与边界约束进行处理。约束两后轮的3 个方向平动自由度,约束两前轮2 个方向平动自由度,对整车施加重力,对整车的乘员、动力总成和其他集中载荷的部位施加集中载荷,使整车处于满载工况。接着,用HyperWorks 自带RADIOSS求解器进行求解计算,得到的应力云图如图2 所示,最大应力168.8 MPa,位于客车后门左侧立柱与顶盖纵梁连接部位,应力较高部位主要集中在车身中后部。车身侧围采用Q345 钢,许用应力265.38 MPa,客车整体满足强度要求。

图2 客车弯曲强度应力云图

接着,分析客车强度裕量。客车车身一般分为6 大片:顶盖、前围、后围、左侧围、右侧围和底架。分别分析6 大片应力分布情况,均满足强度要求,且低应力区域(应力小于80 MPa)占比均超过80%,说明该客车有较大的强度裕量,优化潜力很大。

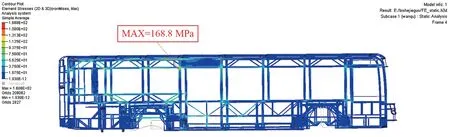

1.2.2 极限扭转工况强度分析

此处的极限扭转工况是指单轮悬空的极限载荷工况。与弯曲工况分析相同,首先施加载荷及边界约束。约束两后轮3 个方向的平动自由度,约束左前轮/2个方向的平动自由度,约束右前轮方向的平动自由度,对右前轮施加方向的强迫位移。接着用HyperWorks 自带RADIOSS 求解器进行求解计算,得到扭转强度应力云图,如图3 所示,最大应力223.6 MPa,位于左侧围第1个乘客窗下部横梁与右边纵梁连接处。车身侧围采用Q345钢,许用应力265.38 MPa,满足强度要求。深入分析6 大片应力范围分布,可得6 大片结构均满足强度要求,且除左侧围骨架外,其他低应力区域(应力小于80 MPa)均超过90%,尤其是底架,高达96.6%。极限扭转工况下,该客车强度也有较大裕量,优化潜力很大。

图3 客车扭转强度应力云图

1.3 刚度分析

本文中通过对变形的分析,间接反映客车的刚度。

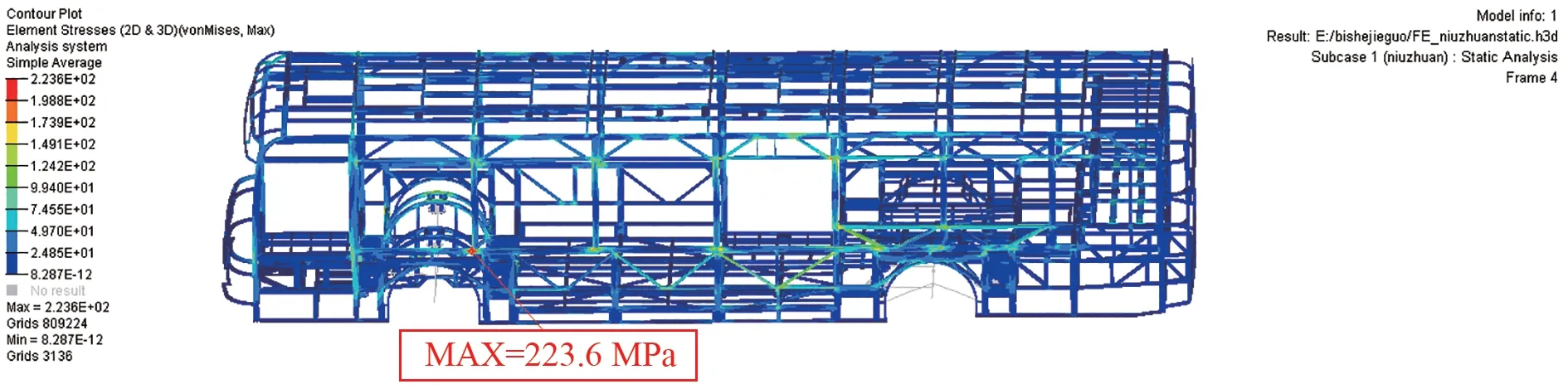

1.3.1 弯曲工况刚度分析

弯曲工况下,车身整体最大变形量15.25 mm,如图4 所示。车身整体变形量控制在20~30 mm 以内,符合刚度要求,变形较大区域位于后围。

图4 客车弯曲刚度云图

根据开口变形情况分析,弯曲工况下,该客车主要开口变形量均未超过0.2%,且80%左右开口变形量不超过0.15%,局部刚度裕量大,有利于轻量化。

1.3.2 极限扭转工况刚度分析

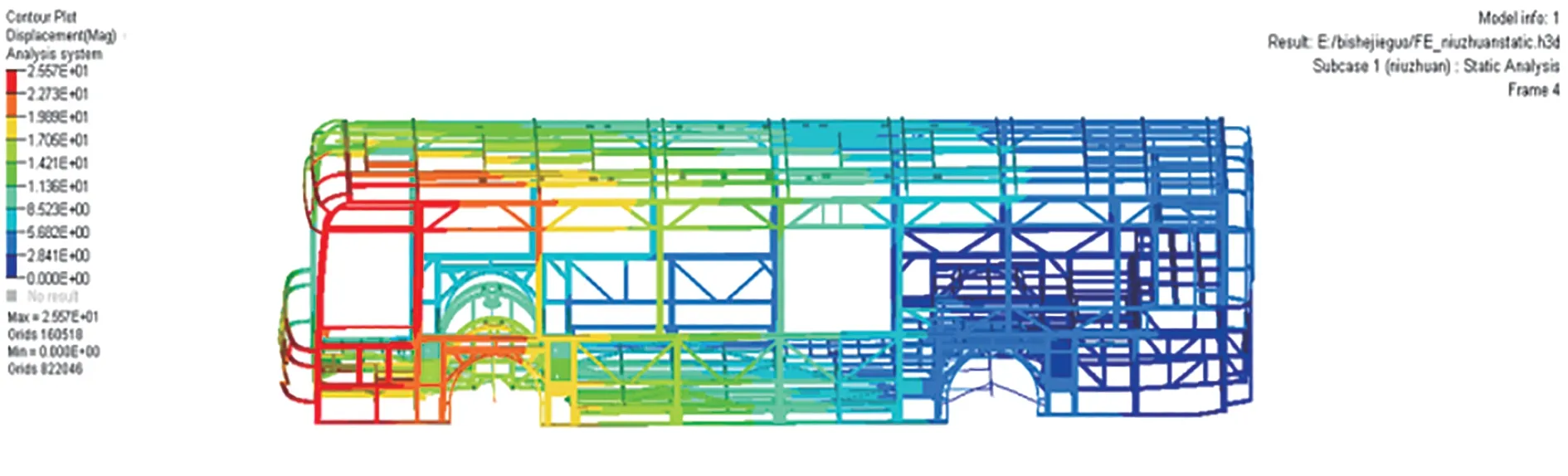

极限扭转工况下,该客车最大变形量在与驾驶员相近的左侧围区域,为25.57 mm,如图5所示。整车变形量符合经验要求。底架最大变形量21.75 mm,经验值20 mm,底架变形偏大,但也基本满足要求。

图5 客车扭转刚度云图

对开口变形进行分析,前窗对角线及左侧围前部对角线变形较大,变形比均超过0.2%,但超出不多,其他部位变形量较小,小于0.2%,整体而言,82%以上部位变形比低于0.2%,裕量仍较大。

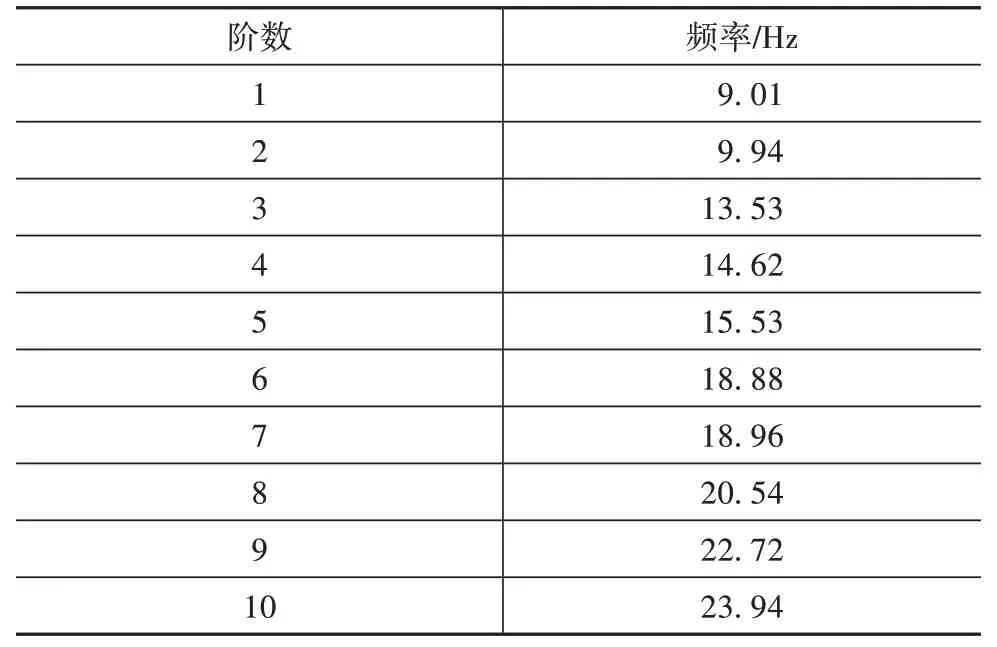

1.4 模态分析

对客车进行自由模态分析可得,该客车前10 阶频率在9.01~23.94 Hz之间,如表4所示。满足车身低阶振动频率要求,且前10 阶振型整体基本平顺,没有突变或局部振型出现,车身固有动态特性良好,总体符合要求。

表4 客车前10阶频率

2 车身骨架结构轻量化

2.1 轻量化分析

主要从3 个方面实现轻量化:材料轻量化、结构轻量化和工艺轻量化。

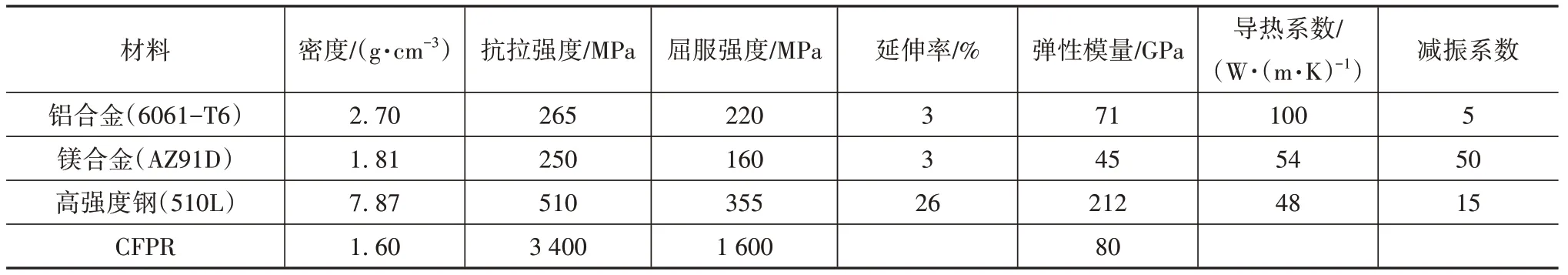

2.1.1 材料轻量化

表5为几种车用轻型材料特性。

表5 几种材料特性对比

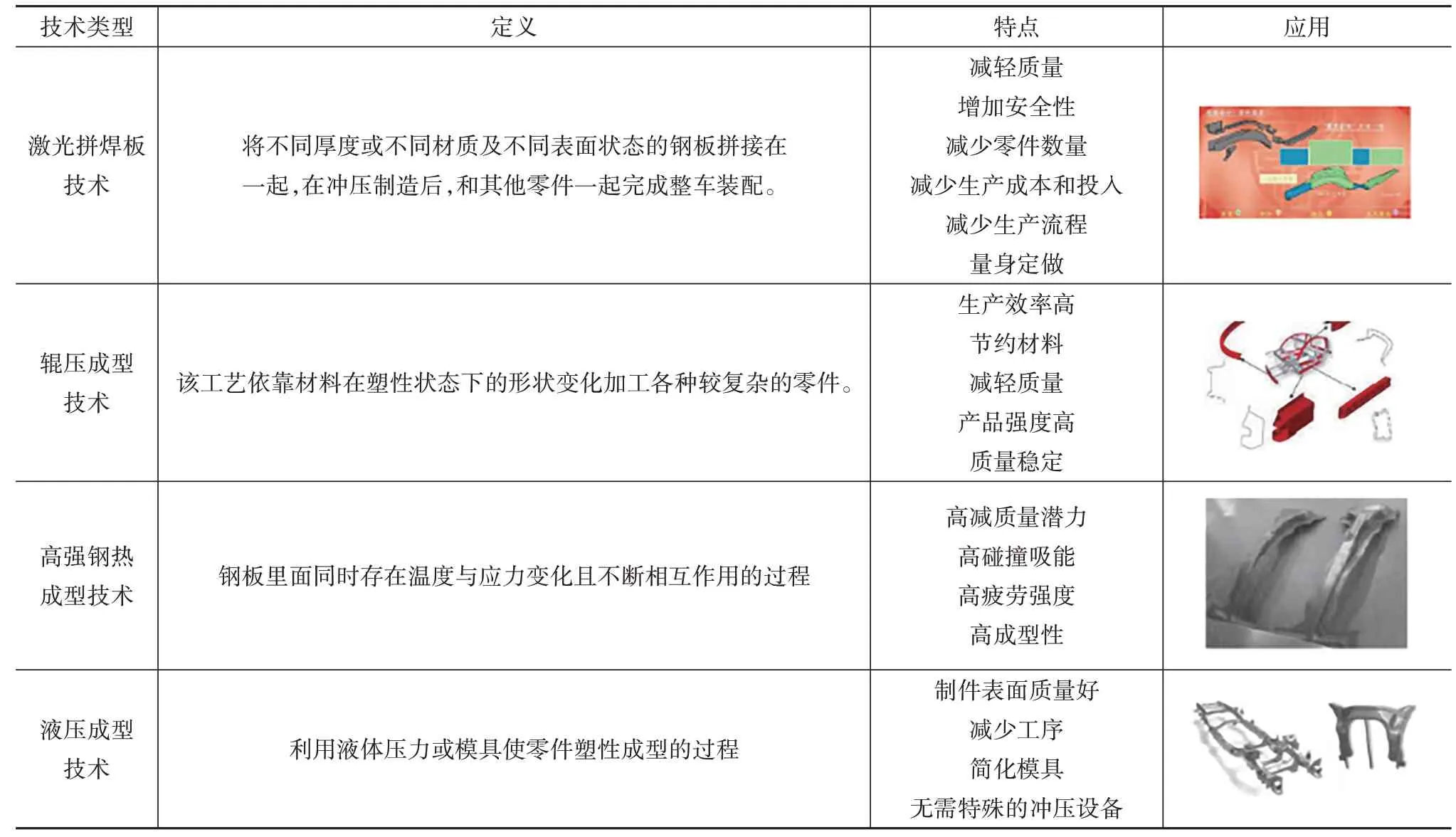

2.1.2 工艺轻量化

常见工艺优化方式与特点见表6。

表6 各种先进工艺介绍

本文中所研究的客车骨架质量2 692 kg,底架质量1 242 kg,采用OptiStruct 优化软件对客车结构进行尺寸优化,包括客车前围、后围、左右侧围和顶盖以及底架各杆件的连接位置、杆件长度、各杆件截面尺寸截面厚度等参数,通过减小截面尺寸和厚度来降低车身质量。

2.1.3 结构轻量化

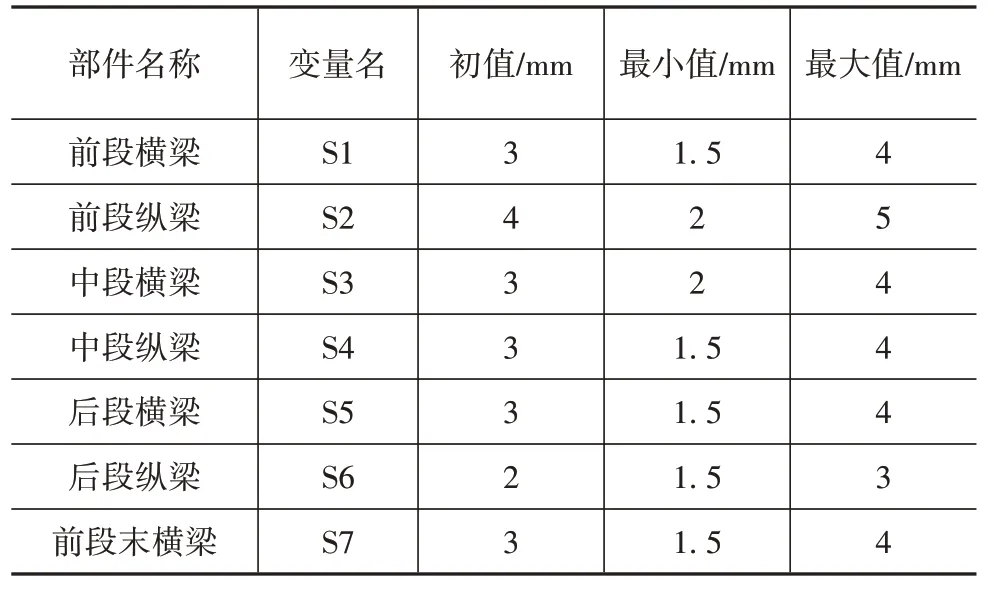

结构轻量化主要就是采用OptiStruct 软件对车身骨架结构进行优化。本文中选取前段横梁、前端纵梁、中段横梁、中段纵梁、后段横梁、后段纵梁的厚度为设计变量。作为优化的约束条件,各设计变量的变化范围如表7所示。

表7 设计变量赋值

选择体积分数作为目标函数,经过OptiStruct优化设计,将厚度圆整后得到车身骨架质量为266.3 kg,比原骨架质量213.8 kg 减轻52.5 kg,占比19.7%,轻量化效果明显,对底架而言,减质量4.2%。

2.2 轻量化后结构分析对比

2.2.1 静态分析对比

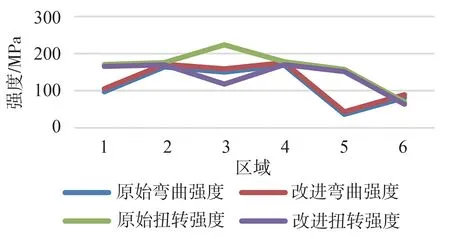

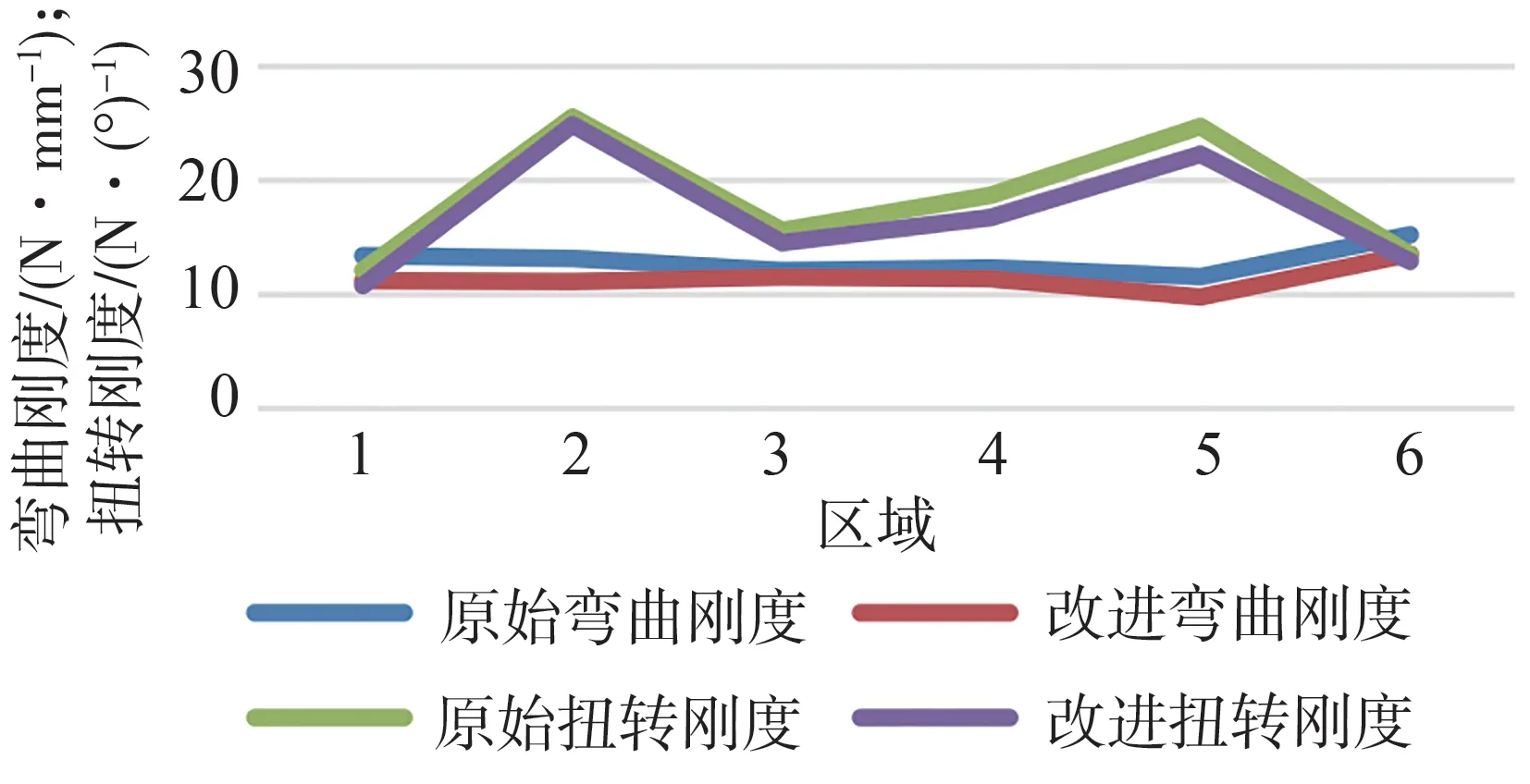

经过尺寸优化后,以和前面相同的方法进行静态强度、刚度分析,对比结果如图6 和图7 所示。弯曲工况和极限扭转工况车身6 大片强度和刚度仍基本符合要求。弯曲工况下客车车身骨架强度甚至稍有提高,但刚度稍有降低;极限扭转工况下车身骨架强度和刚度有明显降低,但整体符合刚度要求。

图6 弯曲扭转工况优化前后强度对比

图7 弯曲扭转工况优化前后刚度对比

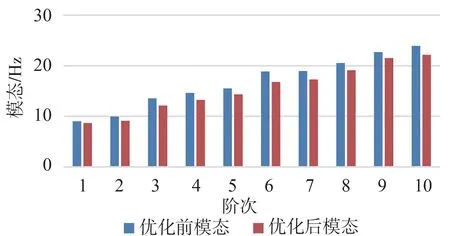

2.2.2 模态分析对比

优化后该客车前10 阶固有频率在8.66~22.15 Hz 之间,各阶频率均比优化前小,如图8 所示,但满足车身低阶振动频率要求,优化后固有频率合格。优化后车身振型不可避免发生了一些变化,但前10 阶车身振型仍较圆滑,没有突变和局部振型,因此,模型振型符合要求。

图8 优化前后各阶模态对比

3 大客车轻量化生命周期评价

生命周期评价(life cycle assessment,LCA)包括4 个步骤:目标与范围确定、清单分析、影响评价和结果解释,4 个步骤相互连接构成生命周期评价框架,如图9所示。

图9 生命周期评价各个环节

3.1 目标与范围确定

3.1.1 研究目标

(1)通过定量计算轻量化前后全生命周期物质与能量的消耗和环境影响,对比轻量化前后生态影响差异,确定大客车优化的真实节能减排效果,继而推断出大客车整车轻量化实际资源能源节约和环保情况。

(2)为客车企业绿色轻量化技术路径的选择提供参考和借鉴。

(3)将生命周期的理论和方法推广应用到汽车行业,使政府、行业和企业对该方法有一定认识,并利用该方法有效解决争议,也可用来辅助决策。

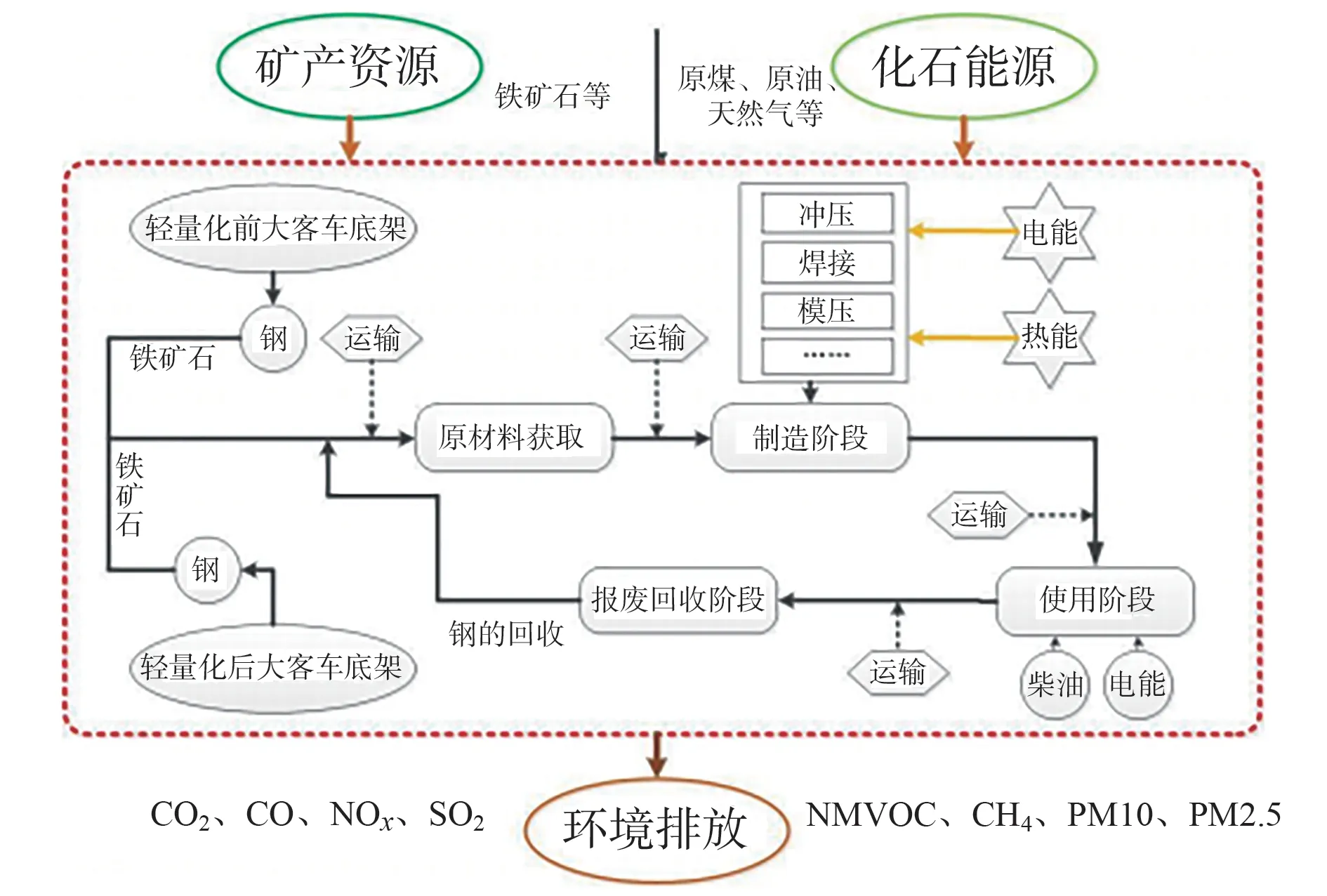

3.1.2 系统边界

客车生命周期评价系统的边界如图10所示。由于客车整个生命周期不考虑物流过程、销售阶段和维护,故只包括4 个阶段:原材料获取阶段、制造阶段、使用阶段和报废回收阶段。

图10 系统边界

3.1.3 功能单位

功能单位确定是全生命周期评价研究基础,只有基于同一功能单位下的LCA 才具有相对可比性,因此,也是轻量化前后大客车生命周期分析的基准。本文中功能单位为同一12 m 混合动力城市客车,满载质量18 t,且都在我国道路上行驶8 万km,然后报废回收。

3.2 清单数据收集与建模

这个环节主要记录系统输入输出,旨在通过清单分析捋顺产品、过程或服务在生命周期每个阶段或全生命周期内的资源与能源需求量和污染物排放量。按照上述客车整个生命周期划分的4 个阶段进行数据收集建模。

3.2.1 原材料获取阶段

原材料获取阶段是指将开采的矿产资源通过特定加工工序转变为车用原材料。将该客车组成材料相关数据输入软件GaBi 中即可对其原材料获取阶段进行建模计算。整个客车车身骨架使用材料主要是Q235 和Q345 钢,利用这些数据就能进行建模计算。

3.2.2 制造阶段

制造阶段是指将上一步所获的车用原材料根据实际功能需求转变为车用部件的过程。这一过程忽略直接环境排放,主要考虑该阶段各种能源消耗。此阶段工作主要是生产制造Q345冷拔矩形管,并根据不同结构所需大小将冷拔管组焊在一起。计算该过程能耗和排放须清楚了解客车骨架制作工艺流程,并收集其制造过程的电力消耗数据。

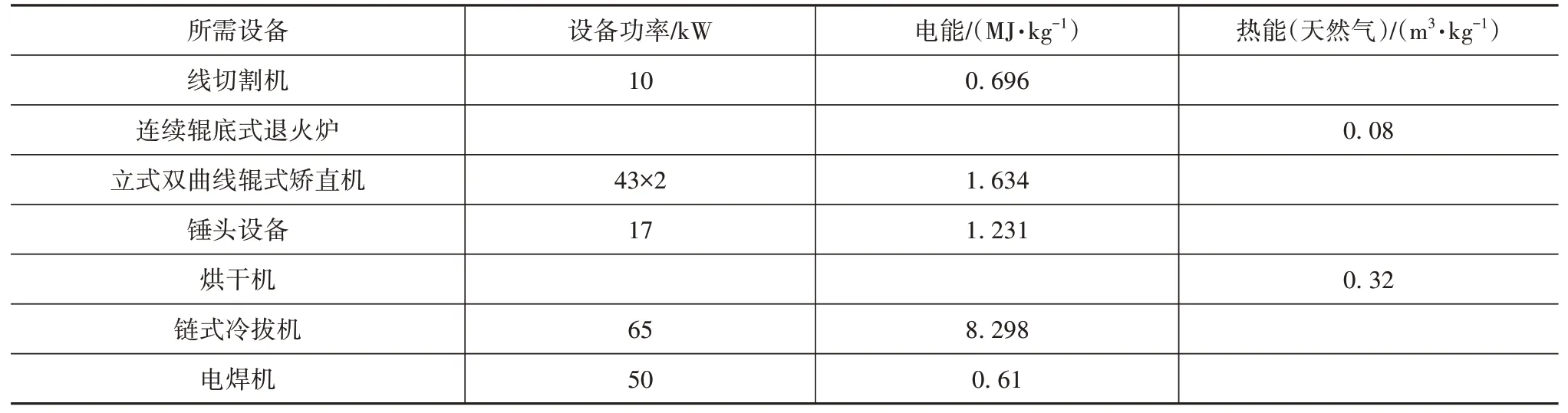

Q345 冷拔矩形管生产过程主要包括切断、热处理、矫直、酸洗、烘干、打头、冷拔、切头尾和矫直等工艺。表8 为Q345 冷拔矩形管生产制造过程所需设备和能耗。

表8 Q345冷拔矩形管加工过程使用的主要设备和能耗

生产后要对冷拔矩形管进行工艺加工组装和耗能分析。切割和焊接过程消耗的主要是电能。根据文献,切割时消耗电能为0.696 MJ/kg,焊接消耗电能为0.61 MJ/kg。上述清单数据收集完成后,即可在GaBi软件中进行建模。

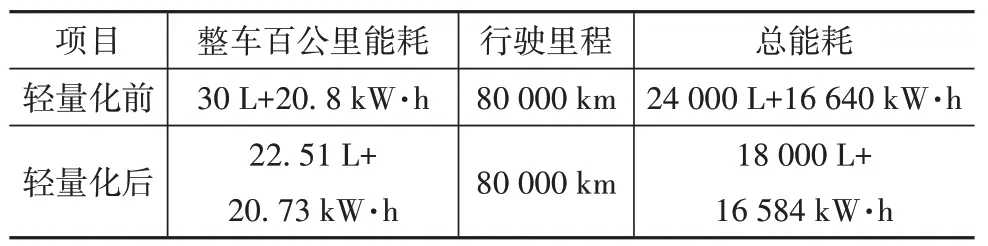

3.2.3 使用阶段

本文中不考虑维修和更换过程,在客车运行使用过程会消耗一定燃料,并伴随污染物排放。查阅文献[13]可知,12 m 混合动力城市客车混合模式行驶时百公里柴油消耗量为30 L,节油率取25%,百公里耗电量为20.8 kW·h,充电效率取96%,放电效率取90%。因此,轻量化前后该客车使用阶段能耗数据见表9。

表9 使用阶段能耗

根据以上数据进行GaBi模型建立。

3.2.4 报废回收阶段

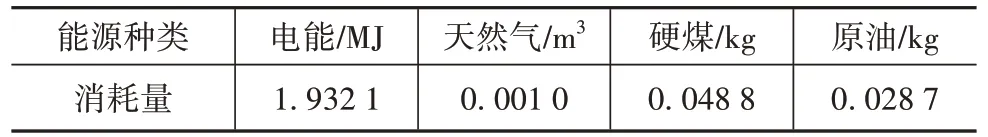

本文中研究客车的材料为Q345钢,具有较高回收价值,由于材料回收节省了原材料获取阶段的材料和间接排放,因此,该阶段消耗和排放等于该阶段消耗材料和产生排放与原材料获取阶段消耗材料和产生排放之差。当前钢回收率在91%左右,查阅文献[14]可知,1 kg钢报废回收能源消耗见表10。

表10 单位质量钢报废回收阶段各种能耗值

根据此清单数据,即可建立轻量化前后GaBi模型。

3.2.5 全生命周期模型

将前面4个阶段GaBi模型连接起来即构成全生命周期评价GaBi模型。

3.3 影响评价

3.3.1 特征化、归一化和加权

(1)特征化

特征化就是将客车全生命周期物料消耗、能源消耗和环境排放清单数据按照所选7 类影响指标转化和汇总为统一单元和量纲。

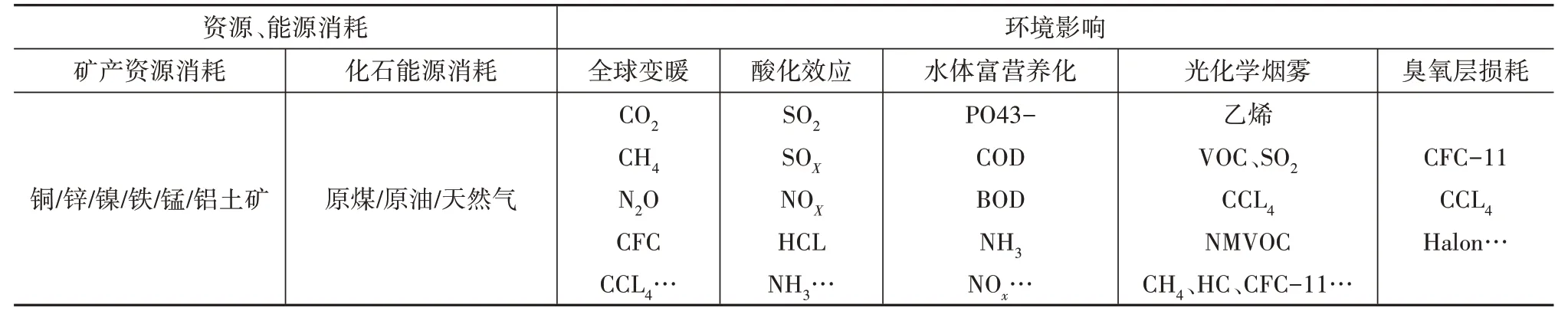

首先,需要确定对环境影响的类型。查阅已有LCA 研究,目前应用较多的一种影响评价方法是荷兰Leiden 大学CML 实验室开发的CML2001 方法,也是本文采用的评价方法。这种方法把环境影响分为:矿产资源消耗、化石能源消耗、全球变暖、水体富营养化、酸化、臭氧层损耗、光化学烟雾、人类毒性、海水生态毒性、淡水生态毒性和土壤生态毒性等11类。本文只选取研究较多的前7 类影响指标并依据国际环境毒理学与化学学会的方法进行分类,如表11所示。

表11 环境影响类型与清单数据划分

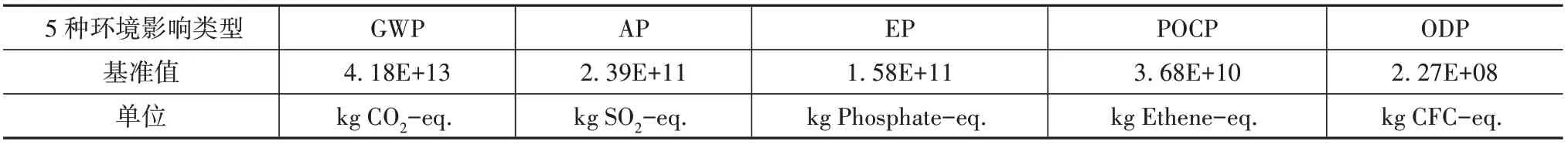

(2)归一化

特征化后所得环境量化指标在量纲和级数上均存在差异,不能进行简单汇总与比较。例如,矿产资源消耗(ADP)的单位为kg Sb-eq.、化石能源消耗(ADP)单位为MJ、全球变暖潜值(GWP)的单位为kg CO-eq.。归一化正是为了解决这一问题。本文归一化基准值采用目前适合我国基本国情的CML2001 方法。归一化基准值来源于相关文献,如表12所示。

表12 5种影响类型归一化基准值

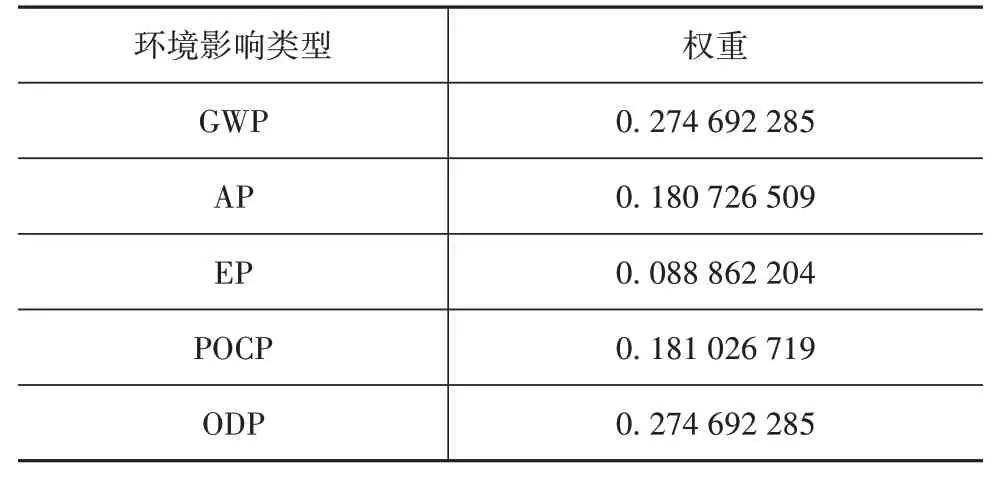

(3) 加权

归一化结果只说明潜在环境影响相对大小,为得到综合环境影响指标,须根据国情计算不同种类环境影响相对于最终环境指标的重要程度差异,然后对归一化环境影响指标进行加权,环境影响指标权重即为不同环境影响重要度,5 种环境影响类型权重系数如表13所示。

表13 各环境影响类型权重系数

须要说明的是,未列于表11和表12中某些环境影响类型,如矿产资源消耗(ADPe)由设置了‘归一化基准值’和‘权重系数’的软件自定义的模型自动算出。

3.3.2 全生命周期特征化、归一化和加权结果

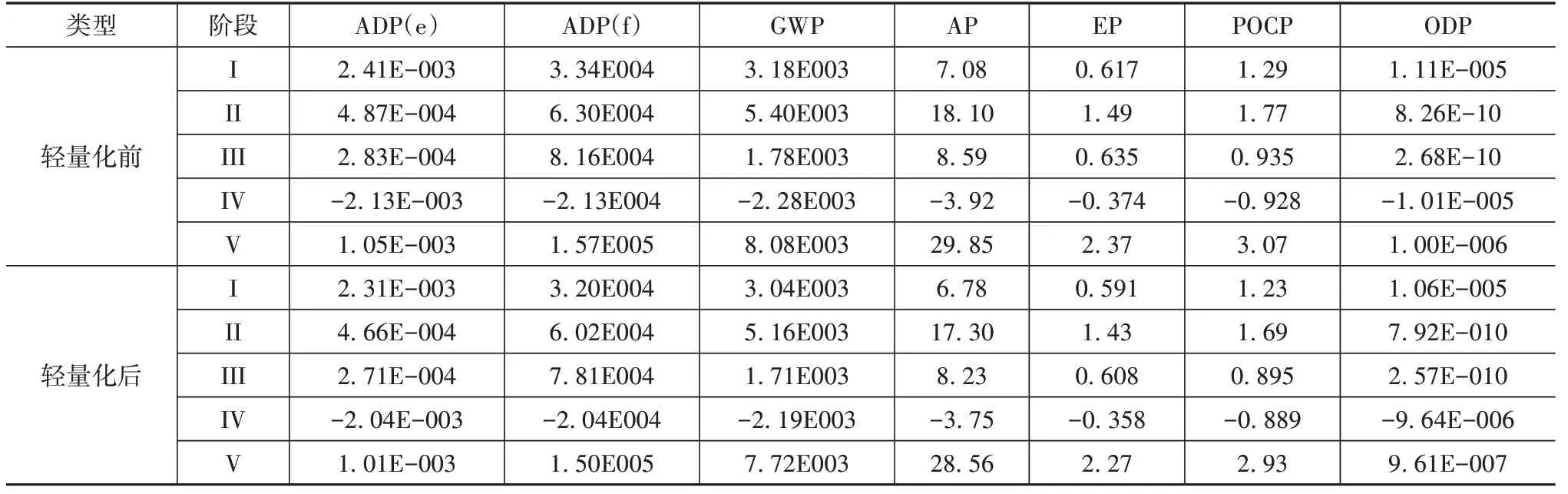

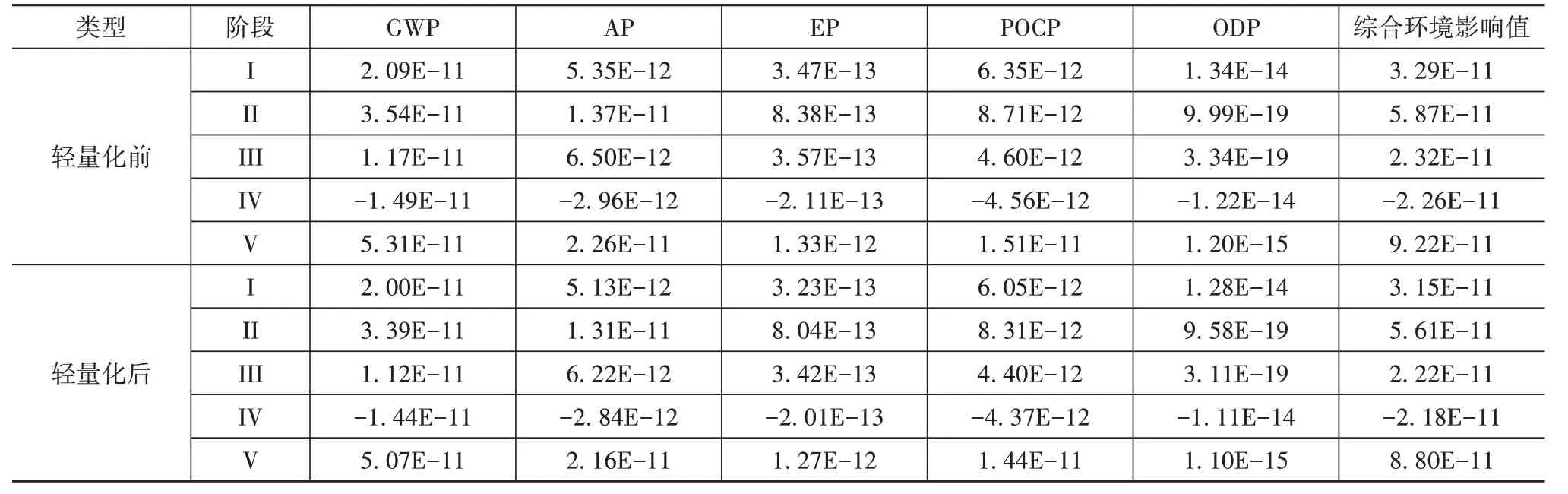

根据客车全生命周期GaBi 计算模型和CML2001 特征化方法,即可得到所选7 类资源环境影响指标全生命周期特征化结果和经过归一化与加权的结果,如表14和表15所示。

表14 轻量化前后客车全生命周期评价指标特征化结果

表15 轻量化前后客车全生命周期归一化和加权量

3.4 计算结果对比分析

3.4.1 资源消耗对比分析

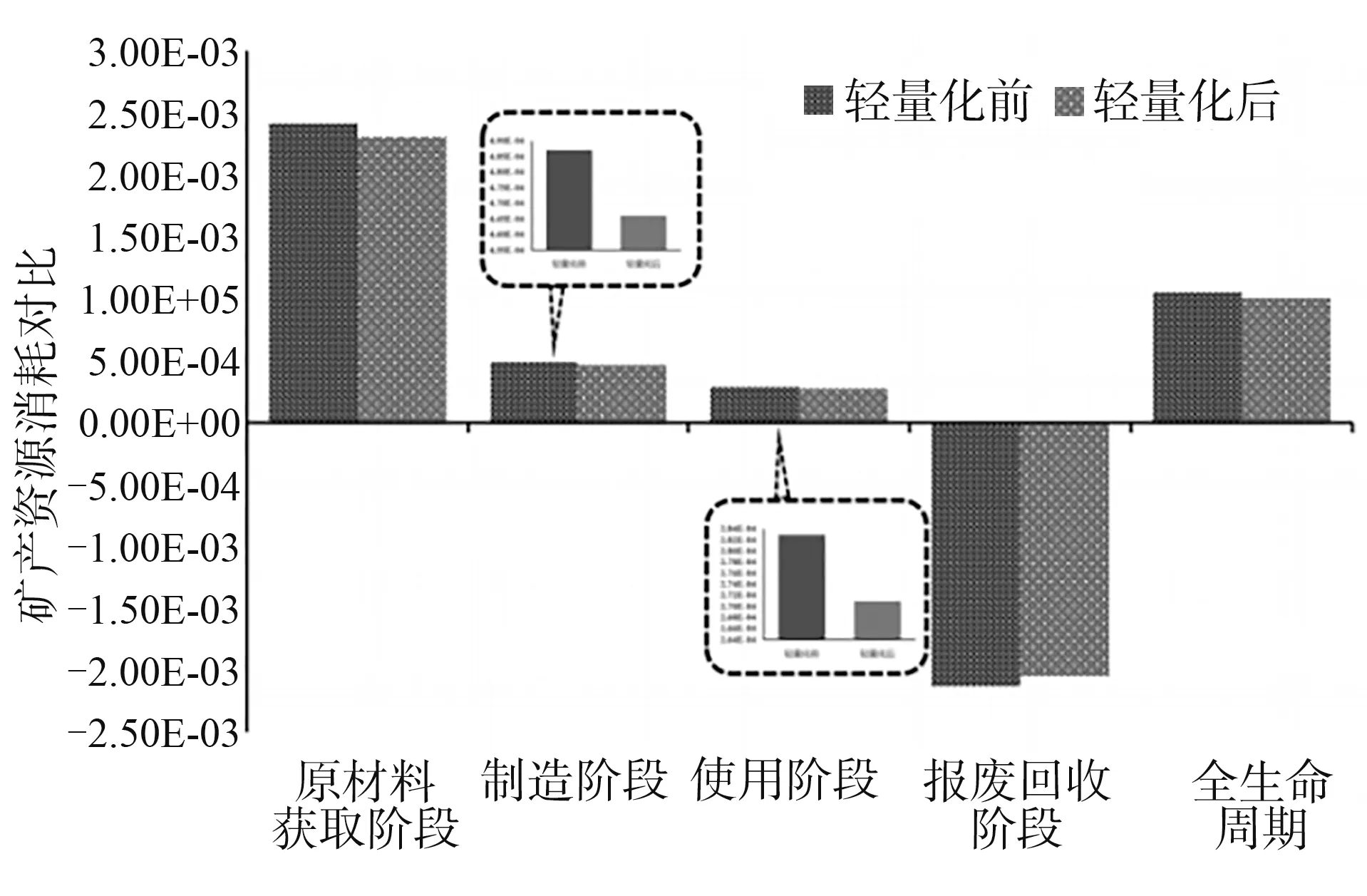

(1) 矿产资源消耗对比分析

根据前面计算结果,轻量化前后客车矿产资源消耗对比如图11所示。

由图11可知:

图11 全生命周期矿产资源消耗对比

①在原材料获取阶段,轻量化后客车矿产资源消耗小于轻量化前。

②在制造阶段和使用阶段,轻量化后客车矿产资源消耗均略小于轻量化前。

③在报废回收阶段,轻量化后客车矿产资源收益小于轻量化前。

④就整个生命周期而言,轻量化后客车矿产资源消耗小于轻量化前,其主要原因是,轻量化后原材料获取阶段节省了更多的钢材。

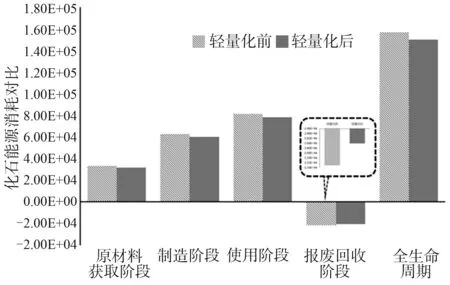

(2) 化石能源消耗对比分析

根据前面计算结果,轻量化前后客车化石资源消耗对比如图12所示。

由图12可知:

图12 全生命周期化石能源消耗对比

①在原材料获取阶段,轻量化前后客车化石能源消耗较为接近,但轻量化后略小于轻量化前。

②在制造阶段和使用阶段,轻量化后客车化石能源消耗小于轻量化前(比原材料获取阶段差距略大)。

③在报废回收阶段,轻量化后客车化石能源收益略小于轻量化前。

④就整个生命周期而言,轻量化后客车化石能源消耗明显小于轻量化前。

3.4.2 环境影响对比分析

(1) 全球变暖潜值对比分析

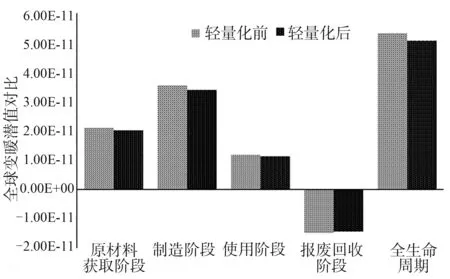

轻量化前后客车全球变暖潜值(GWP)对比如图13所示。

图13 全生命周期全球变暖潜值对比

由图13可知:

①在原材料获取阶段和运行使用阶段,轻量化后客车全球变暖潜值小于轻量化前。

②在制造阶段,轻量化后客车全球变暖潜值小于轻量化前(差异比原材料获取阶段和使用阶段稍微明显)。

③在报废回收阶段,轻量化后客车全球变暖潜值略小于轻量化前。

④在全生命周期过程中,轻量化后客车全球变暖潜值明显小于轻量化前,主要是因为制造阶段轻量化前客车质量过大,焊接部位较多,消耗了大量能量,产生了较多温室气体。

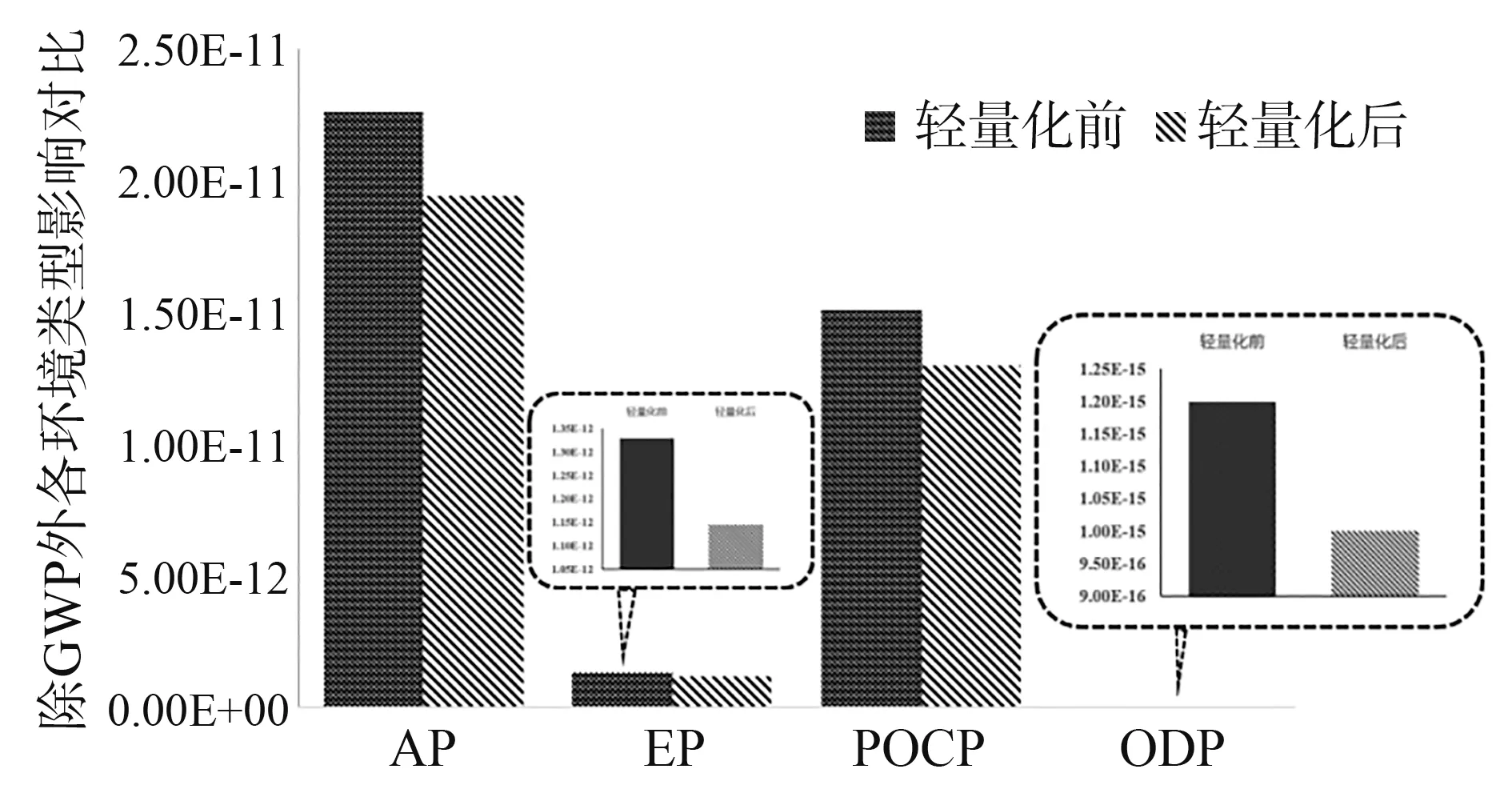

(2) AP、EP、POCP、ODP 环境影响潜值对比分析

轻量化前后客车AP(酸化潜值)、EP(水体富营养化潜值)、POCP(光化学烟雾潜值)和ODP(臭氧层损耗潜值)的对比如图14所示。

图14 全生命周期AP、EP、POCP、ODP环境影响潜值对比

由图14可知:

①轻量化前后客车各种环境类型影响潜值大小顺序不变,均为:AP>POCP>EP>ODP。由此可知,轻量化前后客车就这4 种环境影响类型而言,其对环境影响相对程度不变。

②轻量化后客车整个生命周期这4 种环境影响归一化值均小于轻量化前。

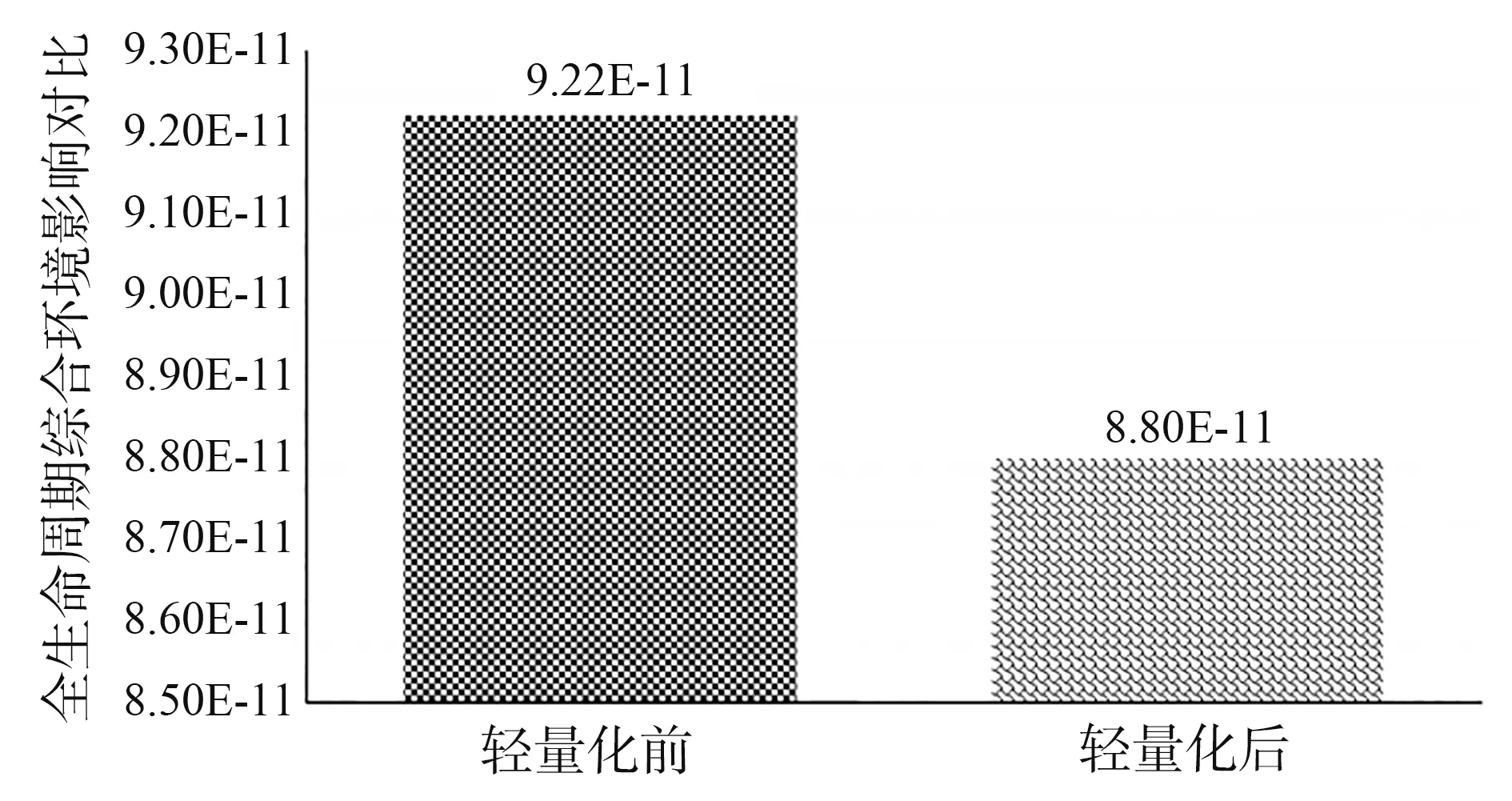

(3) 全生命周期综合环境影响值对比

根据上述计算结果,可对轻量化前后客车全生命周期综合环境影响潜值进行对比,如图15所示。

由图15 可知,就全生命周期而言,轻量化后客车综合环境影响值小于轻量化前,主要由于:①制造阶段因轻量化后质量的降低和部分焊接部位的减少导致能耗降低,这里能耗主要指电耗,而我国电力又以煤电为主,因此轻量化后各种环境排放物要低于轻量化前;②使用阶段在生命周期中占比较大,轻量化后,降低了柴油和电能的消耗,导致轻量化后各种环境排放物要低于轻量化前。

图15 全生命周期综合环境影响潜值对比

4 结论

以12 m 全承载混合动力城市客车为研究对象,在HyperMesh 中建立了车身骨架有限元模型,对最恶劣的弯曲工况和极限扭转工况下客车车身骨架静态强度、刚度进行分析,采用模态分析,对客车车身骨架固有振动特性进行了分析,并采用优化软件OptiStruct,对客车车身骨架进行了优化,最后,运用生命周期评价方法,对轻量化前后客车资源、能源消耗和环境影响进行全生命周期量化分析,得出以下结论。

(1)不论弯曲工况还是极限扭转工况,该客车都满足静态强度和刚度要求,且有较大裕量。

(2)采用尺寸优化方法对客车9 个设计变量进行优化,经过厚度圆整最终减质量52.5 kg,对优化后客车进行了静态分析和模态分析。结果表明,轻量化后客车仍符合静态强度和刚度要求,且具有良好的固有振动频率,振型平顺、无突变或局部振型。

(3)经过对客车全生命周期评价,轻量化后客车在整个生命周期矿产资源消耗减少了0.4E04 kg Sb-eq.,降低了3.81%,化石能源消耗减少了0.7E04MJ,降低了4.46%,综合环境影响值减少0.42E11,降低了4.56%。

通过有限元分析方法对客车进行了结构轻量化设计,由于客车生产工艺限制,无法进行材料轻量化设计,加工工艺轻量化与当前技术水平严格相关,因此本文也未对其进行深入研究,故对客车轻量化设计尚有改进余地,未来将在两点继续深入工作:一是建立本土化数据库和普适客车车身骨架轻量化全生命周期评价体系方法,并随着轻量化方法的发展对其不断进行补充和完善;二是可采用与本文串行方案不同的并行方案,有利于改进方案节能环保性和降低改进成本。