电动真空泵短里程故障问题解决思路

李航 王欢欢 史路浩 徐梅梅 辛庆锋 吴海军

浙江吉利控股集团 浙江吉智新能源汽车科技有限公司 浙江省杭州市 310014

1 前言

电动真空泵的质量问题一般会导致车辆无真空助力,给驾驶员的直观感觉就是踩制动踏板时发硬,需用力才能踩下去,而真空泵出现故障时,驾驶员如未察觉仪表提示,在有制动需求时还按正常的踩制动力度实施制动,会造成制动距离不足,而使车辆追尾或者撞倒行人,故真空泵的故障需要进行防范,以避免出现交通事故,本文针对市场车辆出现的短里程故障,与相关部门和供应商联合进行问题调研,将问题的根本原因排查出,并制定的改进措施,避免类似的重复发生。

2 电动真空泵故障问题描述

某车型在车辆交付客户后,在行驶过程出现了制动故障灯点亮,踩踏板非常重在短时间内出现了两例电动真空泵烧保险的故障,故障里程分别为102 公里和1053 公里,属于短里程故障,将熔断的保险丝更换后,车辆上电再次出现保险丝熔断的故障。在更换了电动真空泵后,故障得以解决。检查电动真空泵零件的外观,并未有磕碰痕迹,初步确定是电动真空泵内部故障导致保护电动真空泵通断的保险丝熔断,需进一步分析产生该故障的原因。

图1 仪表制动故障灯亮

图2 保险丝熔断故障图片

3 电动真空泵保险丝熔断的故障机理分析

保险丝的作用是为保证电器部件和线路不受过高电流或者过热温度影响,在电器部件存在堵转或者持续工作产生高热量时,先行熔断保险丝,切断电器部件的电路,保证电器部件不受影响。根据电动真空泵的工作特性,保险丝被熔断显示线路存在过高的电流,电动真空泵产生高电流的直接原因是堵转。产生堵转的原因有两点,一是泵腔中的零件转动异常,造成启动时电机堵转,另一个原因是电动真空泵持续工作,温度快速上升导致内部零件受热变形,电机的转动阻力增大,最终表现为保险丝熔断。

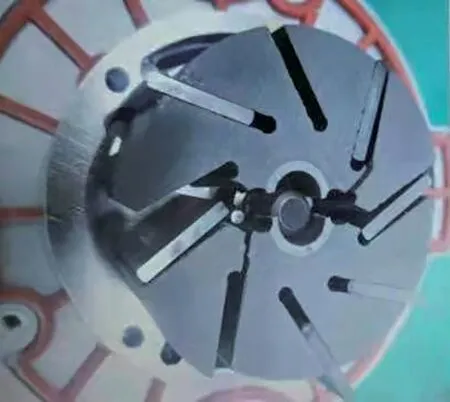

电动真空泵持续工作产生高温和启动堵转均可通过故障件的零件特征进行初步分析,零部件经高温工作,橡胶部件高温熔化并产生焦味,金属部件也会因温度的升高表面颜色产生变化。故故障分析的第一步可将故障件进行拆解,以验证上述原因。经拆解,橡胶件无异常,金属表面无颜色变化,泵腔中的叶片和转子存在碎裂的现象。故保险丝熔断的间接原因是叶片和转子碎裂导致电机堵转而使电流上升。需进一步分析导致叶片和转子碎裂的原因。

图3 叶片、转子碎裂故障图片

4 电动真空泵叶片和转子碎裂的失效模式分析

电动真空泵叶片和转子碎裂的失效机理可细分为叶片和转子的来料不良、异物进入、外力破坏、持续工作高温变形和进液等。每一项原因均有可能导致零件碎裂。

4.1 叶片、转子来料不良原因分析

叶片和转子来料不良包括叶片和转子的来料强度不足和物料周转损伤两原因,叶片和转子是产品的关键零部件,在电动真空泵工作工程中会高速旋转和摩擦,在此过程中两零件会产生较强的剪切力。叶片和转子均为石墨材料,硬度高、但脆性大。抗强切能力弱。如生产过程的工艺稳定性不良,抗剪切力低于标准要求,在启动时的冲击下,有可能造成叶片碎裂,进而引起转子碎裂。本文对该批次的叶片和转子的强度进行复检,复检结果显示强度满足要求。

图4 转子扭转强度检测示意

图5 转子强度复检结果

4.2 泵腔进入异物对影响因素分析

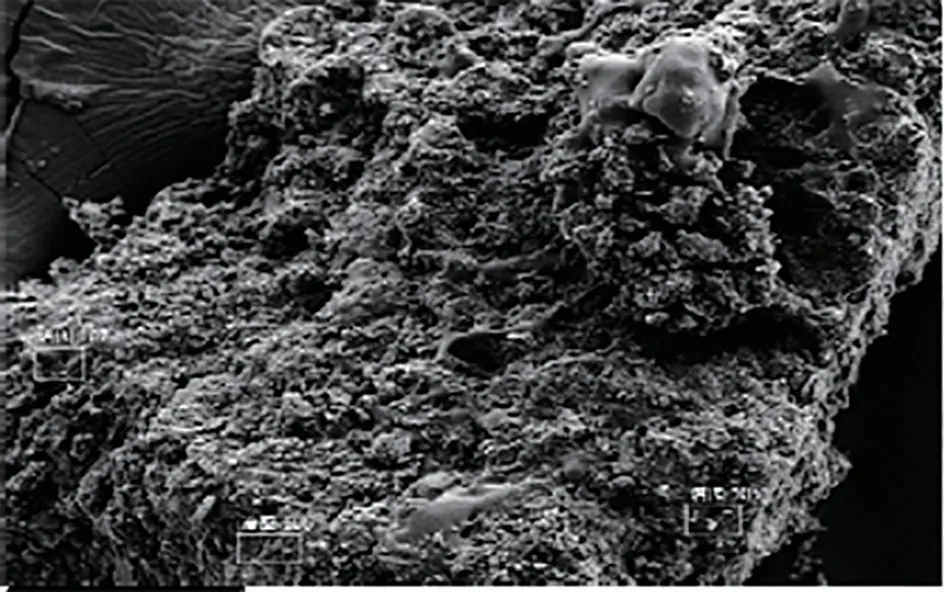

电动真空泵腔中的异物会对高速旋转的叶片和转子造成损伤,故电动真空泵腔体内部对清洁度有非常高的要求,根据要求,泵腔中不允许有600um 的异物。本文对泵腔中碎裂的叶片和转子碎屑进行了材质成分分析,共对金属类、沙石类和橡胶类异物进行检测。检测结果显示泵腔中的异物无明显金属光泽,从红外光谱分析,异物几乎无红外吸收峰(即异物非有机物),SEM-EDS 元素分析结果显示,异物主要元素为C,含有微量的P。说明异物主要元素为碳,红外无吸收,判断其为石墨的可能性较大。

图6 泵腔碎屑包装

图7 碎屑显微镜形态分析图

图8 碎屑SEM 元素分析

图9 碎屑EDS 元素成分分析

4.3 产品磕碰与持续工作影响分析

产品的磕碰会造成泵腔中的叶片和转子受冲击力产生裂纹,裂纹随摩擦加深,最后产生碎裂。故电动真空泵库内运输、专车转运和产线装配时均需做磕碰防护,以防止故障件流出。本文对产线成品转运、物流仓储、总装运输等环节进行了排查,并对其指导文件进行核对。确定该批次产品在以上操作环节无异常,但是产品上线时的总装操作规范并不明确,员工可能存在产品掉落产线后再重装配。进行产品从工具车跌落试验,跌落后产品外部存有磕碰痕迹,与故障件的外观表现不一致,可确定非该因素导致的故障。

泵腔中的定子是粉末冶金材质,电动真空泵持续工作会导致定子的温度达到300°以上,持续的高温会使该零件变色。产品拆解未发现存在变色现象,说明电动真空泵未有持续工作的工况。同时电动真空泵的进气口和排气口均无液体进入痕迹,也说明该故障非进液或者持续工作造成的。

4.4 4M1E 法分析真空泵故障原因

以上分析均未解析出导致真空泵故障的原因,故采用4M1E 法,即生产现场管理方法对产品产线进行排查。以人、机、料、法、环五方面再进行原因解析。

首先是人员职业能力符合排查,本文核查了排班计划及当天产品首、末检记录,当班员工为老员工,入职已6 年,人员技能3 级,仅次于线长,该项符合。

其次排查设备、工具是否正常运作,设备当日停线8 次,缺失实际维护保养,与故障件同批次产线出现8 次叶片输送线卡叶片情况,维修停线合计60 分钟。其中2 次轨道卡叶片,4 次管路卡叶片,1次3# 分料气缸卡叶片。设备卡叶片可能造成叶片受损,在车辆运行的短里程即发生故障。

图10 设备故障统计图

针对来料检验、方法、技术是否有变更、生产环境是否变化等均进行了检测,结果显示无异常。故将主要问题点锁定在设备卡叶片上,针对该问题对比了其他批次的设备卡叶片故障率,其他批次的故障率明显较低。说明设备卡叶片与市场出现叶片和转子碎裂的故障具有一定的关联性。

图11 不同月份设备卡叶片故障数对比图

5 叶片、转子碎裂故障问题改善

电动真空泵保险丝熔断的故障原因已经排查出,设备存在卡叶片,导致叶片故障的概率增加,故需将设备卡叶片的故障消除。保证产品不再出现市场故障隐患。经对装配线设备进行了改善,包括叶片震动盘导轨内部抛光;叶片塑料导轨更换;塑料导轨与接头增加填充,消除间隙,避免卡料情况;叶片自动进料端传感器更换,进行分辨率精度提升,减少误判;经上述改善,对后续连续3 个月的设备卡叶片问题进行了跟踪,卡叶片的概率明显降低。同时市场上也未再出现叶片碎裂的故障。

针对市场出现的两例真空泵保险丝熔断问题,对该产品的生产、物流专业、产线总装等环节进行了全方位的排查,最终确定了问题产生的原因,并通过对设备的改善,将该问题进行了闭环,同时也为后续产品的设计与质量管控提供了依据。