超高陡岩质边坡脚手架搭设及应用研究

杨诗源,刘宝奎,夏志雄,刘 骏

(铁科院(深圳)特种工程有限公司,广东 深圳 518000)

在地理结构复杂、地形条件差、不具备交通通行条件的山区环境,由自然或人为原因造成的地质灾害往往对其附近居民区、铁路、公路等造成不可估量的损失。重庆武隆地区,构造上受南北走向川东褶皱断裂带南端和川黔经向构造带影响[1],加之乌江对地形构造产生的作用,形成了高陡的河谷陡坡。由于地质构造特殊,武隆地区山体上方存在大量危岩体,受地震、降雨、溶蚀等多种因素影响,危岩体经过长期蠕变和其他因素的积累发生崩塌破坏[2],严重危及周边铁路、公路的安全,在对危岩体的治理中,有主动治理、被动防护、以及两者相结合的组合方式进行加固[3],其中原位整治技术便是最直接、有效的治理方式。而原位整治的关键核心在于山区复杂地质环境中的脚手架搭设技术。

1 工程概况

1.1 工程介绍

渝怀线K158+837 白马1# 隧道进口仰坡危岩体增设防护设施工程是渝怀线(武隆段)附近的超高陡危岩体加固工程,渝怀线K158+837 白马1#隧道位于渝怀线白沙沱-白马区间,白马1#隧道所处山体垂直高度约480 m,铁路轨面距山顶高约330 m。本项目加固区域位于距离铁路轨面190~330 m 高度范围内灰岩陡壁上,长约210 m,最高约140 m,山体近乎直立,上方分布大量危岩体,规模大,稳定性差,其中最大的1#危岩体底部长约72 m,高约76 m,厚约4.4 m,重约25 000 t,危岩体背后张开最大裂隙宽度1.4 m,随时有发生崩塌、掉落的可能,对渝怀铁路行车安全造成极大威胁。本工程的任务是对危岩体进行加固,保障渝怀线该段行车安全。

1.2 地质条件

依据现场调查以及相关资料,白马1#隧道仰坡表层分布第四系全新统崩坡积层,下伏基岩以灰岩为主,上部为石灰岩陡壁,多陡崖,由于山体存在多处贯通裂缝,且危岩体已经与母岩脱离,薄岩层岩体破碎,时有危石落下。

1.3 治理措施

工程治理措施包括主动防护网、预应力钢锚管、双锚固段锚索及框架梁,除主动防护网施工外,其他工程的施工均需在脚手架上完成,搭设140 m 高的垂直脚手架是本工程的重中之重,困难极大。

1.4 脚手架特征

根据现场环境显示,垂直加固段下方区域存在两处地形特征,其中水平向200 m 段为陡坡,坡度54~60°,10 m 段为陡壁悬崖。陡坡段采用落地式钢管脚手架+悬挑脚手架,悬崖段直接进行悬挑脚手架施工。

2 脚手架设计

2.1 加固区域岩石物理性能试验

在加固区域随机选取20 个取样点进行抽芯取样,分别进行岩石的天然密度、孔隙率、耐崩解性和抗压强度等物理性能试验,经过多组试验,得出如下指标:岩石天然密度2.73~2.75 g/cm3,饱和密度2.71~2.74 g/cm3,干密度2.72~2.74 g/cm3,孔隙率1.6%~1.7%,弹性模量6.59 MPa,耐崩解系数99.8%。6 组抗压强度试样饱和状态平均抗压强度56 Mp,天然状态平均抗压强度70 Mp,试验结果证明该处地质条件满足搭设工字钢悬挑脚手架要求。

2.2 落地式脚手架搭设方式

由于坡脚下方为54~60°陡坡,解决脚手架基础的设置方式是成功搭设钢管脚手架的关键,考虑到地形复杂,不具备设置水平基础的条件,现场采用依据地形在坡面钻孔,孔深1 m,直径70 mm,脚手架立杆插入孔内,以此作为脚手架基础进行脚手架搭设,脚手架立杆横向4 排,间距1 m,纵向间距1.5 m,步距1.5 m,连墙件二步二跨,如图1 所示。

图1 落地式脚手架搭设示意图

2.3 悬挑脚手架搭设方式

如图2 所示,本工程悬挑脚手架结构采用12#工字钢做水平和斜向支撑,水平支撑与斜向支撑一端插入岩体,另一端焊接作为一个三角形支撑单元,每个支撑单元纵向间距1.5 m,8#槽钢与水平工字钢顶部翼板平面进行焊接,将多个支撑单元连接为一个整体,8#槽钢C 型口朝上,作为立杆基础,悬挑平台单级悬挑高度21 m,层与层之间不连接,相对独立[4]。

图2 悬挑脚手架现场搭设图示

JGJ 130—2011《建筑施工扣件式钢管脚手架安全技术规范》中第6.10.1 条[5],一次悬挑脚手架高度不宜超过20 m,本工程脚手架单层悬挑高度21 m,脚手架纵距1.5 m,横距1.0 m,步距1.5 m。除考虑正常状态下的荷载组合,还需要考虑极限状态组合方式,本工程极限状态荷载组合为1.2×永久荷载+0.9×1.4×(施工荷载+风荷载),通过Midas Civil 软件建立数值模型并计算分析:悬挑结构的正应力、剪应力,架体结构纵横向水平杆承载力、扣件抗滑力、立杆稳定性及其变形和刚度均不超过容许值。

3 脚手架材料选择检验

3.1 脚手架钢管

3.1.1 脚手架钢管计算参数选取

脚手架钢管应采用现行国家标准中规定的3 号普通钢管。钢管外径为48 mm,壁厚为3.0 mm。

3.1.2 脚手架钢管室内试验

钢管选用Φ48 mm 型号,直径需要现场量测。选取8 根进行试验,取得抗拉强度、屈服强度、断后伸长率等试验数据,测试平均值分别为414.37 MPa、345.37 MPa、24.12%,大于其对应的合格标准:370 MPa、235 MPa、15%,符合规范要求。

3.2 悬挑工字钢

悬挑型钢采用12#热轧工字钢,型号120*74*5.0*6000,选取3 根测定工字钢的抗拉强度、屈服强度、断后伸长率试验,试验数据平均值分别为467 MPa、359 MPa、32.67%,满足要求。

4 脚手架搭设前现场试验

4.1 手架试验平台搭设

脚手架搭设前,需通过脚手架现场试验验证设计要求符合施工现场实际工况,由于落地式脚手架与悬挑脚手架之间处于相对独立的状态,无任何连接,且落地式脚手架搭设高度不超过单层分级悬挑脚手架的高度(21 m),故脚手架正式搭设前仅验证悬挑脚手架现场搭设能否满足设计要求。试验平台搭设高度15 m,纵向长度15 m,横向宽度3.5 m,立杆横向间距1 m,纵向间距1.5 m,通过在平台顶部施加竖向荷载来模拟实际工况。

现场试验主要是测试悬挑脚手架平台的承载能力,按设计计算要求在工字钢平台上部的脚手架上进行加载,加载按9.88 kN/m2(7.6 kN/m2*1.3)进行施加,现场采用钢管分层平铺的方式进行加载。工字钢悬挑平台的试验主要是观测脚手架的变形、立柱基础的变形以及悬挑平台的变形是否在可控范围内,是否能满足设计的要求。

4.2 试验结果分析

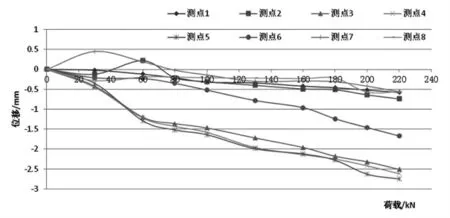

现场测试主要是悬挑工字钢平台的悬挑工字钢外侧端部的沉降观测,主要是采用在工字钢悬挑平台的外侧布置棱镜,并用全站仪的方式进行沉降观测;荷载主要采用钢管数量来计算,合计加载重22.5T,满足设计要求的3.0×7.5×9.88/10=22.23T。脚手架钢管试验结果见表1。现场试验荷载位移曲线图如图3 所示。

图3 现场试验荷载位移曲线图

4.3 结论

(1)现场试验过程未发现脚手架发生变形、断裂、失稳等异常情况,脚手架整体是稳定的。说明在该荷载作用下,即21 m 悬挑高度情况下,脚手架是稳定的。

(2)试验加载区域内脚手架的悬挑工字钢外端变形较大,非加载区域变形较小,加载影响到加载区域外的第二排悬挑工字钢。

(3)监测点的位移,整体上呈直线增加,说明脚手架结构体系在该荷载作用下,仍处于弹性状态中,结构可靠。

5 超高陡岩质边坡脚手架搭设

5.1 脚手架搭设技术要求

5.1.1 脚手架基础

落地式脚手架的自重及其上部施工荷载均通过脚手架基础传递至坡面,为使脚手架保持稳定不产生下沉,脚手架搭设前必须对其基础进行加固处理,脚手架的立杆底部不但要有基础锚固,而且要保证基础的稳定。落地式脚手架采用双立杆,地面基础采用每根立杆底部钻D70 孔,然后灌纯水泥浆后插入钢管,钻孔深度为1.0 m。

5.1.2 工字钢悬挑平台搭设

根据危岩体加固区高度设置多层悬挑脚手架,每层悬挑脚手架之间相互独立。悬挑平台采用12#水平和斜向工字钢组合成三角形支撑单元,水平工字钢与斜向工字钢一端伸入到岩体中,另一端端部焊接在一起,相邻支撑单元间距与脚手架立杆纵距保持一致,悬挑平台长度满足最小作业面宽度,支撑单元间通过8#槽钢做横向连接,共四排,间距1.0 m,与脚手架横距保持一致,最内排槽钢距离岩面0.5 m,最外排槽钢距离悬挑平台端部0.1 m,每层悬挑平台的高度为21 m。槽钢背面与水平工字钢顶部相搭接,搭接部位双面满焊。

5.1.3 连墙件

连墙件采用Φ48 mm 钢管锚杆,利用双扣件或单扣件+焊接的方式与脚手架进行刚性连接。在风荷载作用下,与连墙件相连的大横杆应力增大[6],与之相连的连墙件应力相应增大。由于本工程位于山区,脚手架受风荷载影响较大,本工程将脚手架连墙件设置方向为斜向上方向,倾斜度10°,用以减弱风荷载的影响。具体做法为先钻孔,连墙件孔径为Φ70 mm,孔深2.7 m,梅花形布置,局部破碎崖体需根据崖面情况调整钻孔深度,确保锚杆锚固段插入稳定岩体不小于2.7 m,然后进行孔内注浆,注浆完成后插入钢管锚杆,待达到一定强度后通过扣件与脚手架大横杆相连。

5.2 脚手架搭设安全保障措施

在脚手架搭设前,首先对加固面上方的浮石和与母岩剥离的危岩进行清理,清理工作由坡顶向坡脚依次进行,坡顶施做锚杆和锚墩,将安全绳固定在锚杆上,作业人员通过安全绳悬置在半空中,对坡面破碎体、浮石和渣土进行清理,消除在脚手架搭设过程中危石掉落的风险。

坡面打刷清理完成后对整个坡面进行主动防护网的铺设,防止受施工过程扰动而有可能产生的次生危石对脚手架搭设作业人员产生安全隐患,主动防护网缝合绳下铺设S0/2.2/50 型格栅网,能够有效拦截因施工扰动产生的危石,降低施工过程中的安全风险。

6 结束语

(1)渝怀线K158+837 白马一号隧道进口仰坡危岩体增设防护设施工程中超高陡危岩体上脚手架的成功搭设验证了在复杂地质、地形条件下脚手架搭设的可行性,为复杂山区环境地质灾害的治理提供了实例借鉴。

(2)在铁路运输工程中,由于线路长,跨度大,沿线两侧往往存在多种地形地貌特征,特别是在山区,受自然环境和人类活动的影响,地质灾害频发,在地质灾害治理的解决措施中,对地质灾害点进行原位整治是最直接有效的处理方式,也是处理费用最少的方式之一,本工程超高脚手架搭设的成功应用为原位整治的推广使用打下了基础。在铁路、公路等交通工程领域,相较于线路的爆破、绕避、改线等措施,具有明显的经济效益。