杨房沟拱坝混凝土温度控制措施优化

何展国,张立新,徐建军,杨 磊

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 问题的提出

混凝土拱坝作为重要的挡水建筑物,需承担较大的水头压力。坝体高度一般较高,各坝段坝基底高程变化范围较大,坝体受力较为复杂。坝体一般采用薄层浇筑方式,各层之间存在5 d 以上的浇筑间歇,各层混凝土存在温度梯度差;坝体运行期稳定温度场随库内水深变化而变化,上部高下部低且稳定温度一般低于15 ℃。拱坝混凝土冷却降温过程中,在基础温差、新老混凝土温差及内外温差[1]作用下,坝体内部易形成较大的温度应力,温度应力的大小与降温幅度密切相关。另一方面,混凝土抗拉强度随着龄期缓慢增长,混凝土冷却降温过程中产生的温度应力应小于同时刻的混凝土抗拉强度,并应考虑一定的安全系数。因此,控制拱坝混凝土的最高温度和降温速率,对于混凝土防裂尤为重要。

混凝土最高温度是混凝土总热量的外在表现,最高温度出现的时点和数值大小受出机口温度,胶凝材料水化反应产热速率和总量,拌和、运输、浇筑、养护过程中内部热量的增加与耗散平衡等多重因素影响。传统建设模式下,原材料选择、结构设计、配合比设计及优化、混凝土拌和、运输、浇筑、养护等环节一般分多个标段,由多家单位实施,相互之间配合难度较大,各环节采取措施的调控力度难以统筹考虑,在混凝土最高温度控制时,无法充分考虑经济性。混凝土降温过程中,通水冷却一般由人工负责调控,调控效率、准确性、及时性均难以保证。

杨房沟水电站采用设计、采购、施工管理一体化的EPC 总承包模式,传统管理模式中原本相互独立的标段间协调变成总承包单位内部的协调,所有管理环节都服从于项目经理的统一指挥,设计、采购与施工三者成为利益共同体,实现各环节的统一管理和协调[2]。具体到拱坝混凝土温控实施过程,总承包单位统筹考虑结构设计、原材料、混凝土施工等环节,合理设置和调整各环节温度控制措施,在保证混凝土温控各项指标满足设计要求的基础上,取得较好的经济效益。本文总结杨房沟拱坝混凝土温控措施优化成果,供类似工程借鉴。

2 工程概况

杨房沟工程挡水建筑物采用混凝土双曲拱坝,坝顶高程2 102.00 m,最大坝高155.0 m。混凝土拱坝共设置16 条横缝、17 个坝段,横缝采取“一刀切”的铅直平面,横缝间距18.7~23.0 m,横缝长度9.0~34.9 m。横缝内设键槽,并埋设灌浆系统进行接缝灌浆。采用分层法进行拱坝混凝土浇筑,分层厚度主要为3.0,4.5 m。

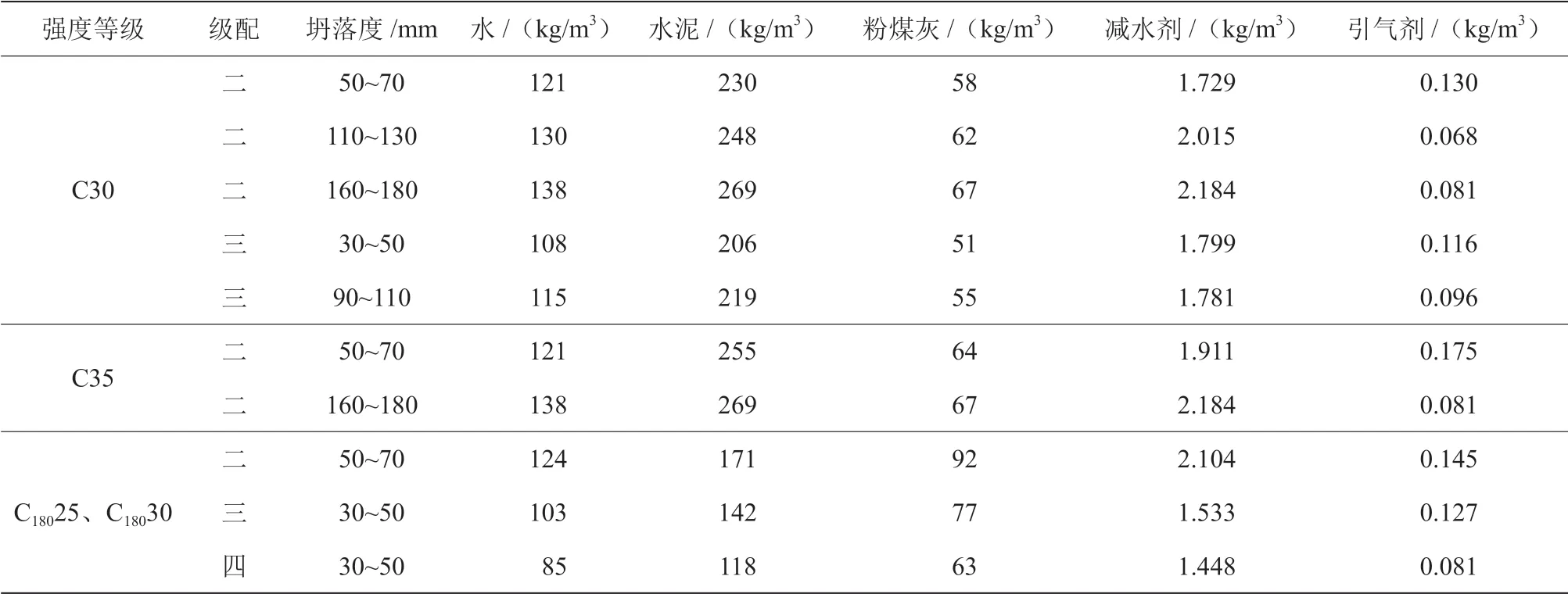

拱坝混凝土总量约86.06 万m3。表孔、中孔结构部位混凝土采用28 d 龄期强度混凝土,混凝土方量约为11.20 万m3,其余部位采用180 d 龄期强度混凝土。水泥用量约为11.8 万t,粉煤灰用量约为5.5 万t。杨房沟拱坝混凝土配合比见表1。

表1 杨房沟拱坝混凝土配合比表

3 温控要求

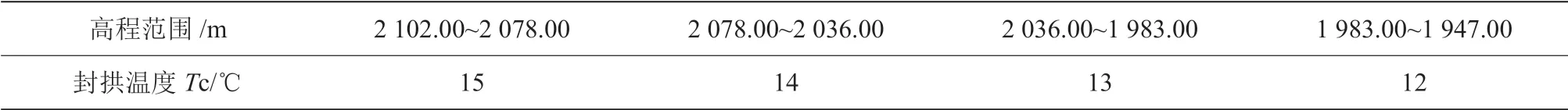

根据运行期水库水深—温度曲线,坝体不同高程稳定温度略有差异,拱坝随高程不同采用不同的封拱温度(见表2)。

表2 杨房沟拱坝混凝土封拱温度表

根据约束程度不同和月平均温度差异,拱坝混 凝土采用不同的最高温度控制标准(见表3)。

表3 杨房沟拱坝不同约束区混凝土最高温度控制标准表 ℃

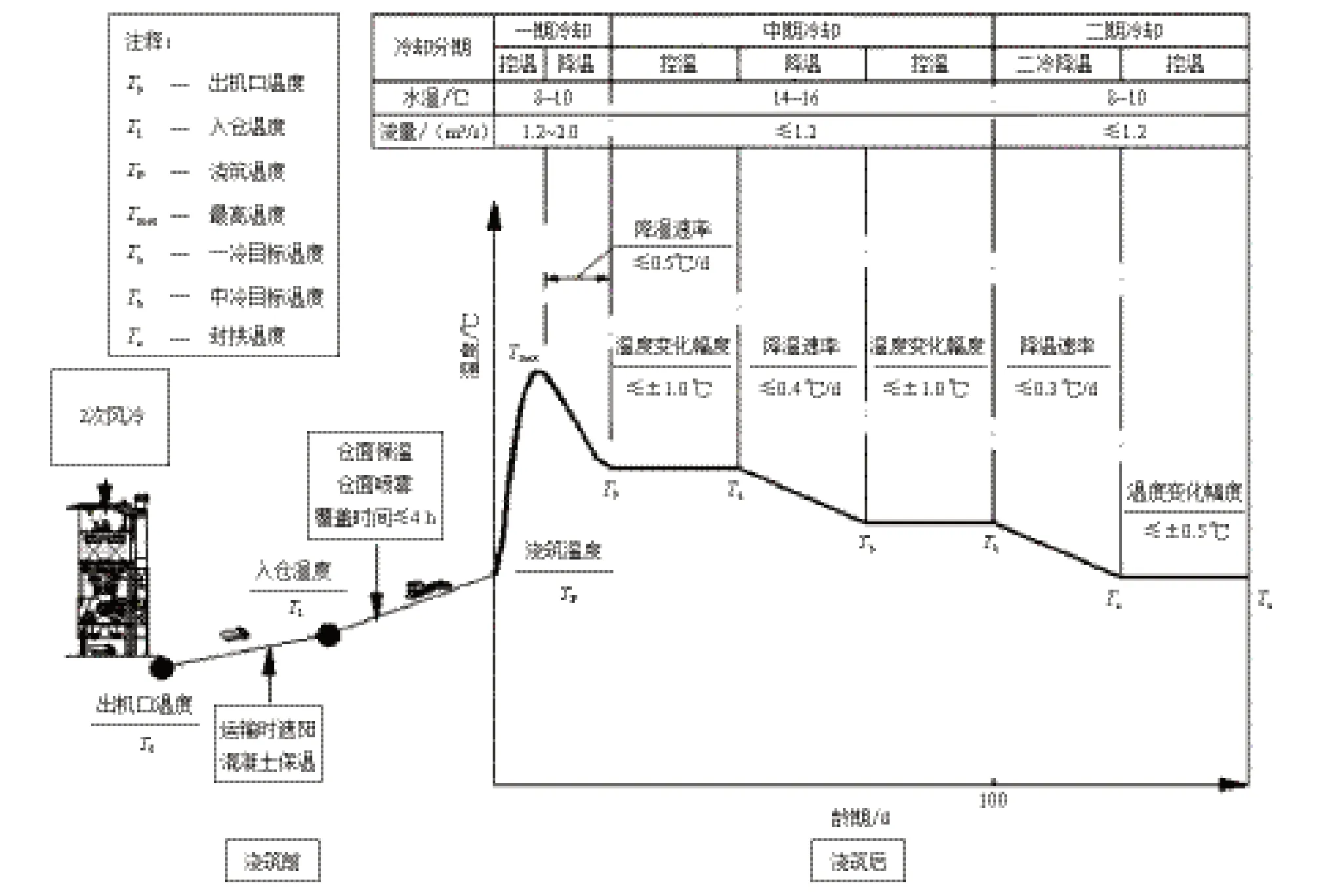

根据拱坝混凝土温控防裂特点,将混凝土通水冷却降温过程分一期冷却、中期冷却和二期冷却共3 期进行,各期温度控制过程见图1。

图1 大坝混凝土分期冷却降温过程示意图

4 温控措施优化

混凝土在采取常规温控措施的基础上,充分发挥EPC 模式设计、采购、施工一体化的特点,在原材料选择、精细化设计及通水冷却过程3 方面进行优化。

4.1 原材料选择

4.1.1 水泥选择

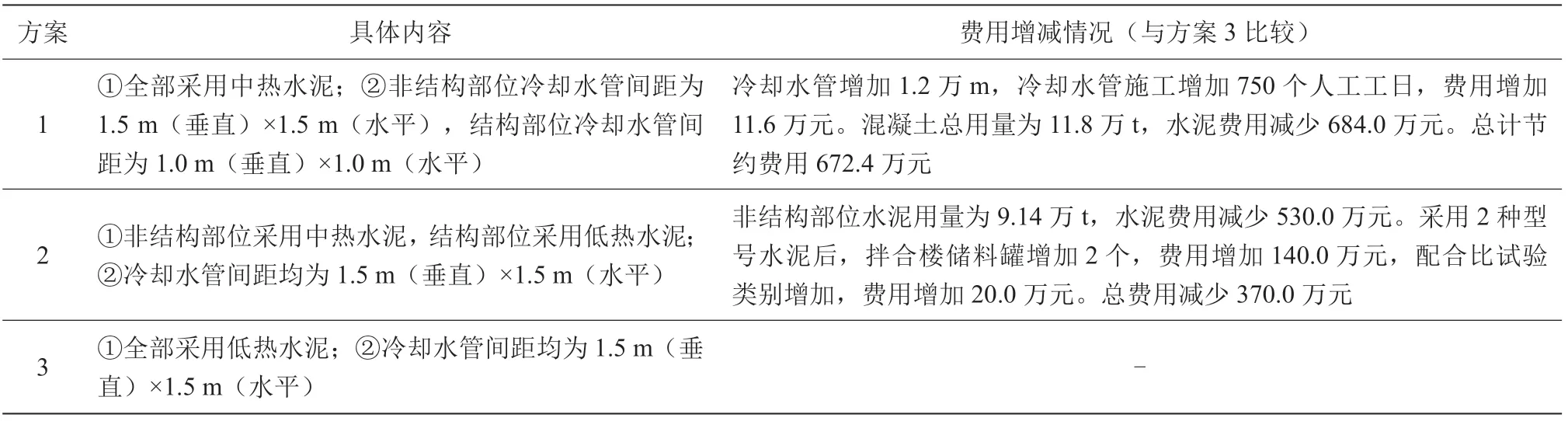

拱坝混凝土温控主要包含升温过程中的最高温度控制和接缝灌浆前的有序降温控制。为实现有序降温,需在混凝土内预埋冷却水管,通水冷却进行降温。根据国内已实施的拱坝工程经验,冷却水管采用1.5 m(垂直)×1.5 m(水平)间距布置,以满足混凝土有序降温[3-5]。根据中国水利水电科学研究院编制的“大坝混凝土温控仿真复核研究”报告和国内类似拱坝工程经验,水泥基胶凝材料采用低热硅酸盐水泥时,冷却水管间距采用1.5 m(垂直)×1.5 m(水平)间距布置;水泥基胶凝材料采用中热硅酸盐水泥时,冷却水管间距加密至1.0 m(垂直)×1.0 m(水平),结构区混凝土最高温度均能够满足设计要求。

杨房沟工程拱坝混凝土在原材料选择时,进行3 种方案的比选,结果见表4。经过比选,选择方案1,可节约投资300.0 万元以上。

注:人工工日为90 元/d;HDPE 冷却水管为4 元/m;低热水泥为534 元/t;中热水泥为476 元/t。

4.1.2 粉煤灰选择

杨房沟拱坝混凝土粉煤灰掺量为35.0%,拱坝混凝土中粉煤灰用量约为6.3 万t。粉煤灰材料选择时进行Ⅰ级粉煤灰(方案1)和Ⅱ级粉煤灰(方案2)2 种方案的比选。Ⅰ级粉煤灰需水量比为94.0%,价格约为346 元/t,Ⅱ级粉煤灰需水量比为98.5%,价格约为276 元/t。方案1 粉煤灰价格高于方案2,水泥用量低于方案2,考虑水泥、粉煤灰的数量和价格因素后,2 种方案的混凝土单价差异不大。方案1 相对于方案2 水泥用量减少4.6%,胶凝材料总水化热降低,更有利于混凝土最高温度控制。因此杨房沟工程选择方案1,即采用Ⅰ级粉煤灰。

4.2 设计优化

杨房沟工程拱坝混凝土结构设计时,在满足结构基本功能的前提下,充分考虑施工效率和便利性,在以下方面进行优化。

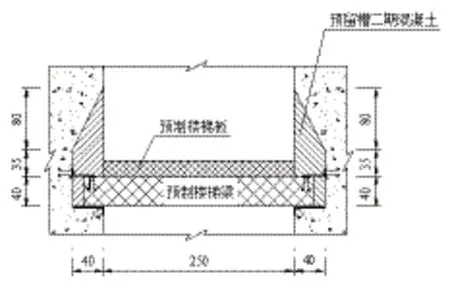

4.2.1 坝体内楼梯采用装配式结构

杨房沟工程用于垂直通行的楼梯分为2 段,分别布置在6#和8#坝段,中间通过水平廊道连通。为缩短楼梯坝段备仓时间,减小各仓之间的间歇期,提高浇筑效率,结构设计时,楼梯板和楼梯梁均采用预制结构(见图2),在楼梯间侧壁设置预留槽,施工过程中楼梯井随坝段上升,待每段楼梯井浇筑到顶后,再将预制楼梯梁、板一次性吊装到位。通过该优化,楼梯坝段备仓时间由原来的12 d缩短至8 d,缩短间歇期,降低新老混凝土温差;单仓浇筑时长缩短20%以上,降低混凝土浇筑过程中的温度回升;楼梯梁、板实现工厂化预制加工,提高施工效率和质量,降低施工成本。

图2 预制楼梯剖面图 单位:cm

4.2.2 表孔、中孔闸墩牛腿部位钢筋优化

表孔、中孔闸墩牛腿部位需要承担较大的施工荷载,需配置较多的受力钢筋,钢筋锚入拱坝拱圈内10 m。大范围、密集的钢筋布置情况下,无法采用机械设备进行平仓和振捣施工,平仓和振捣全部由人工进行。设计阶段,在保证受力钢筋面积不变的情况下,适当增大钢筋直径并采用并筋方式,保证钢筋水平和垂直净距均达到50 cm以上,为大功率振捣器的使用创造条件,人工平仓振捣区域混凝土的坍落度由常规的90~110 mm降低为70~90 mm。降低胶凝材料约6 kg/m3,降低水化热956 kJ/m3以上,节约成本近5 元/m3。

4.3 通水冷却过程优化

混凝土通水冷却环节实施过程中,根据混凝土温控监测成果,对比国内类似拱坝工程,从以下方面进行优化。

4.3.1 采用智能温控系统进行混凝土通水冷却调控

杨房沟拱坝混凝土内共预埋冷却水管1 569套,日平均调节水管数量约为300 套,高峰时段日平均调节水管数量约450 套。采用人工控制方式,调控工作量巨大,数据无法及时采集、汇总、分析,本工程采用中国水利水电科学研究院开发的“智能温控系统”进行全过程智能化调控。该系统实施采集、传输温控信息,经系统自动分析,自动调节冷却通水流量,从而实现混凝土温度有序控制。采用智能温控系统,各项温控指标控制成果均满足设计要求。虽然直接费用投入相比人工控制方式增加约20%,综合考虑温控指标合格率、温控防裂效果和后期缺陷处理成本后,采用智能温控系统综合效益存在明显优势。

4.3.2 通水水温的优化调整

混凝土通水冷却过程中,结构部位混凝土一般2~4 d 达到最高温度,非结构部位混凝土一般4~6 d 达到最高温度,一期冷却过程中用于控制最高温升过程的通水时长较短,费用占比较小。考虑到不同部位混凝土温度特性差异,根据实施过程中的混凝土温度曲线,对一期通水调控过程做以下调整:结构部位一期冷却温度以最高温度出现2 d 时点为界,前期采用5 ℃水温,后期采用14 ℃水温;非结构部位一期冷却通水温度由8~10 ℃直接调整为14 ℃。调整后,一期冷却阶段降温过程中,冷却水管通水总体上由低温小流量调整为高温大流量,冷却水管进出口温差减小,混凝土各区域温度更为均匀,混凝土最高温度得到有效控制,降温过程更为平缓,未出现降温速率超标的情况,符合小温差早冷却、缓慢冷却的特点[6]。通水冷却过程中,低温水用量占比下降有利于降低冷水机组功耗和沿途热量损失,节约施工用电投入。

5 结 语

杨房沟拱坝混凝土施工过程中,在采取出机口、混凝土入仓、浇筑、养护、通水冷却等常规施工温控措施基础上,统筹考虑结构设计、原材料选择、混凝土施工等环节,合理设置和调整各环节调控措施,在确保混凝土各项温控指标均满足设计要求的基础上,节约工程投资300.0 万元以上,取得良好的经济效益。本工程在拱坝混凝土温度控制措施优化方面的成果,为类似工程混凝土温控措施优化提供方向和借鉴。