弹道抛掷法测试高能燃烧药剂做功能力研究

谢兴华,孙 鹏,张良杰,孟祥栋,李永福,杨佳桦

(1.安徽理工大学化学工程学院,安徽 淮南 232000; 2.重庆建工建筑产业技术研究院有限公司设计研究部, 重庆 400080)

针对使用工业炸药爆破产生的环境破坏与安全问题,国家鼎力推行绿色环保、可持续发展并出台了很多相关政策与法规,炸药的使用受到很多的限制[1]。而非炸药破岩技术如岩体水力劈裂技术[2]、气缸膨胀爆破[3]、岩石劈裂机破岩法[4]、静态膨胀剂破岩技术[5]、激光破岩技术[6]等。由于安全性较高、噪声低、污染小,对周围环境影响较小,但也有着一定的缺陷,如机械类破岩技术机械损耗高、成本较高;静态膨胀剂类破岩技术破岩效率较低、破碎度较差,适用范围较窄[7]。

对于非炸药爆破技术中存在的破岩效率低与破岩效果较差的问题,学者们研究出了一系列高能火工药剂。文献[8]以镁为可燃剂、硝酸钡或硝酸锶为氧化剂制成高能燃烧药剂,并研究出可燃剂与氧化剂最优质量比为25∶75;文献[9]以57%的Fe2O3为氧化剂,添加15%的金属A与20%的金属粉B和8%的粘结剂制成高能燃烧剂,其燃烧温度超过2 200℃。文献[10-11]将微米级铝粉与高氯酸钾混合制成高能燃烧药剂,发现随着铝粉含量的增加,燃烧剂的着火温度也随之增加;文献[12]发现加入适当的金属粉可提高燃烧剂的火焰温度、燃烧速度与燃烧热;文献[13]以氧化铜与铝粉为激发药设计了一种高能燃烧药剂,无雷管感度且矿山爆破试验效果良好;文献[14]研究发现随着铝粉含量的增加温压炸药的爆热先增加后降低;文献[15]认为不同粒径的铝粉对高能燃烧药的性能有较大影响;文献[16]发现铝粉含量为20%时高能燃烧药剂达到最大压力、绝热温度达4 500K以上。因此,高能燃烧药剂被认为是可代替炸药的新型爆破材料。然而,国内外学者目前对高能燃烧药剂的研究多聚集在热力学理论,缺少对工程的实际应用和做功能力的计算。

本文以KNO3与铝粉为配方的高能燃烧药剂,通过实验计算测试得出做功能力最优的配方, 同时分析铝粉粒径对其做功能力的影响。 通过最佳理论配比, 设计了不同配比的高能燃烧药剂,采用弹道抛掷法测试做功能力, 探究铝粉粒径对高能燃烧药剂做功能力的影响, 优化做功能力, 以实现对能量的可控, 以期为工程上应用高能燃烧药剂提供参考。

1 不同配方的理论计算

1.1 反应机理

在高能燃烧药剂理想做功下

2KNO3+2Al→K2O+Al2O3+N2↑+2O2↑,ΔH=-1 048kJ/mol

通过硝酸钾与铝粉的反应,产生大量的热和少量气体,将传统的爆轰过程转变为爆燃过程,热量与气体同时对周围介质做工,使周围介质发生断裂、破碎。

将KNO3与44μm铝粉按6∶4、6.5∶3.5、7∶3、7.5∶2.5、8∶2不同配比标记为S-1、S-2、S-3、S-4、S-5。将实际做功能力最强的配方铝粉粒径替换为30μm与10μm的铝粉,分别记为S-6、S-7。

1.2 氧平衡计算

氧平衡(OB)是指每克药剂在发生爆炸或燃烧时,其自身所含的氧与可燃性元素完全氧化所需的氧量之差[17]。当药剂中的氧正好完全用来反应时,此时理论上释放能量最大,通常将药剂等效成CaHbOcNdXe,X表示其他可燃性元素。

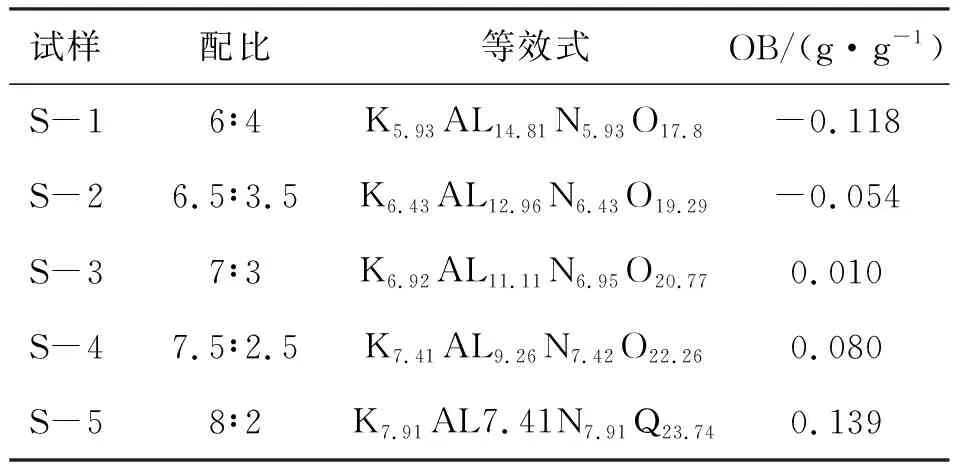

对S-1、S-2、S-3、S-4、S-5试样分别进行氧平衡计算,得出数据如表1所示。通过反应式与氧平衡的计算,最接近零氧平衡的为S-3试样,实验室制备5种配比的高能燃烧药剂进行弹道抛掷实验。

表1 不同配方的氧平衡计算

2 实验部分

2.1 试剂和仪器

硝酸钾,上海明会吉化学制剂有限公司生产;44μm、30μm、10μm铝粉,天津市百花化工有限公司生产;氧化铜,天津市申泰化学试剂有限公司生产,皆为分析纯。精确度为0.1g的电子天平(YH-A6002型,瑞安市英衡电器有限公司);温度范围为50~300℃的电热鼓风干燥箱(PG881-0型,吴江品格烘箱电炉制造有限公司);发爆器(MFB-100型,乐清市大石桥防爆电器厂);弹道抛掷设备。

2.2 试样的制备

高能燃烧药剂主要成分为KNO3与铝粉,直接采用试剂直接混合制备样品。用电子天平称取50g KNO3放入研钵中研磨成粉状颗粒再平铺在陶瓷托盘,分别称取44μm、30μm、10μm铝粉平铺在陶瓷托盘上,厚度不超过10mm,放入电热鼓风干燥箱干燥,100℃干燥4h,干燥后冷却1h备用。将干燥后的铝粉与KNO3混合搅拌5min,直至无明显组分色差,按S-1、S-2、S-3、S-4、S-5配比分别制备20g试样。

图1 药品干燥

图2 制得药剂样品

2.3 弹道抛掷机理

弹道抛掷法是利用药品在强约束密闭空间里发生爆炸反应,发射帽在爆炸气体的冲击下按弹道轨迹抛出,测量发射帽被抛出的水平距离,据此距离、发射角度和发射帽质量,即可衡量一定质量高能燃烧药剂的做功能力[18]。

图3 弹道抛掷设备

图4 弹道抛掷设备结构示意图

将待测药剂放在发射管内,发射管固定在45°的固定装置上,发射管上套上一定质量的发射帽。药剂被引爆后,爆炸做功将发射帽冲击抛掷出,由于发射帽速度较低,空气阻力可以忽略不计,发射帽的运动轨迹可近似看成斜抛物体的运动轨迹。在发射角度与发射帽质量已知的情况下,根据发射帽抛掷的距离和斜抛运动可求得做功能力,也可以用初始动能E定量评价药品的做功能力。

2.4 实验过程

由于此高能燃烧药剂无雷管感度、 无撞击与摩擦感度, 需特制点火药; 火药成分为氧化铜与铝粉(质量比3∶2), 氧化铜粒径为45μm, 铝粉粒径为10μm, 搅拌混合至无明显成分色差。 实验步骤如下:

1)将制备好的S-1、S-2、S-3、S-4、S-5试样密封备用,在爆破试验场选取场地,放置好弹道抛掷装置;

2)用电子天平称取3g点火药装入发射管中,作空白对照,用砂纸摩擦漆包线,露出铜丝一头与发爆器连接,另一端绞起插入发射管导线孔内,用胶带封住,盖好发射帽,清散人员,发爆器充电,起爆,用卷尺测量抛掷距离;

3)装入3g点火药, 分别称取4g的S-1、 S-2、 S-3、S-4、S-5药剂试样,起爆,分别测量发射帽抛掷的水平距离,每一组重复3次,取平均值;

4)选取平均弹道抛掷距离最远的一组试样,配比及其他条件不变,更换铝粉粒径,将44μm铝粉分别更换为30μm、10μm,分别记为S-6、S-7,装入3g点火药,分别加入4g的S-6、S-7试样,每组3次,取平均值。

如图5所示,引爆瞬间,高能燃烧药剂产生的高温高压爆炸产物将发射帽从发射管冲出,推动发射帽做功。

图5 点火瞬间

3 实验结果与分析

(1)

(2)

如表2所示,根据各组水平抛掷距离,计算出抛掷动能,S-3配方的药剂抛掷距离最远平均为17.5m,抛掷动能最强为42.4J,做功能力最强为10.6J.g-1,此时KNO3与铝粉的比例为7∶3,与理论分析一致。而根据理想状态下反应式得出的质量百分比为8∶2,造成这种现象的主要原因可能是由于铝粉粒径较细,且易于被氧化,一般工业炸药追求零氧平衡或者轻微负氧平衡,在能保证做功能力的条件下,减少对环境的危害[19]。当比例为7∶3时最接近零氧平衡,做功能力最佳。将S-3分别与铝粉粒径为30μm、10μm的S-6、S-7进行对比实验,得出结果如表3所示。

表2 不同配方药剂的做功能力计算

表3 不同粒径铝粉配方做功能力计算

通过对比,当比例为7∶3时,随着铝粉粒径的减小,高能燃烧药剂的做功能力逐渐增大。铝粉随着粒径的减小,比表面积增大,在引爆的一瞬间,反应更为充分,释放能量更大,但从30μm到10μm的做功能力增幅明显低于44μm到30μm,这是因为铝粉粒径降低的同时,铝粉表面覆盖的氧化铝也逐渐增加,降低了铝粉的活性,使得实际反应的铝粉含量减少。

4 结论与展望

通过反应式与不同配方的氧平衡计算得出理论最优配比,再设计5种配方根据弹道抛掷实验测试,得出当KNO3与铝粉比为7∶3时的配方更优,做功能力最强。对还原剂铝粉的粒径进行更改,采用最优配比7∶3,进行弹道抛掷实验,得出铝粉粒径越小,做功能力越强,但随着铝粉粒径的减小,这种做功能力的增幅逐渐降低。

本文仅对高能燃烧药剂的做工能力进行了初步探究,其他反应参数并未测得,与传统炸药的做工能力和经济效益的的对比也未能体现,后续工作中,可设计实验对燃速、爆压等参数进行测量,完善高能燃烧药剂的的理论研究。