景观设计中的多彩涂料制备及应用

俞兆江

(咸阳师范学院 设计学院,陕西 咸阳 712000)

随着我国经济的快速发展,人们的生活水平获得提升,对建筑、景观的审美需求也不断提高,致使各种材料皆被用于景观建筑工程中,包括大理石、花岗石等天然石材。由于使用天然石材的价格高昂、运输不易以及修补难度大等原因,并没有广泛运用与景观以及建筑行业中。因此,水性多彩涂料逐渐出现在人们的视野中,且因其具有性价比高、安全以及环保等特点,人们试图利用它解决上述问题。但由于该涂料施工难度大,装饰效果较差,并不能从根本上解决问题。为此,本文就如何对水性多彩涂料进行改良,使其成为装饰效果好、稳定性高的多质感水性多彩涂料。

1 材料与方法

1.1 试剂与仪器

E2-606乳液(日照化工,分析纯)、OS905异氰酸酯固化剂(广州冠志,分析纯)、羟乙基纤维素HEC(益兴化工,分析纯)、AMP95杀菌剂(圣诺普科,分析纯)、LR8330水性羚基分散体(常熟林润,工业级)、F8590羚基乳液(上海卓瑜,分析纯)、丙二醇(日照化工,分析纯)、丙烯酸弹性乳液(日照化工,分析纯)、钛白粉(市场购入,分析纯)、硅酸镁锂保护胶(泗洪汇智,工业级)、高岭土(日照化工,工业级)。

1.2 实验的主要仪器

主要仪器:紫外可见分光光度计(北京普析通用)、NDJ-1旋转黏度计(上海羽通)、SDF400试验分散砂磨机(常州龙鑫)、喷枪(杭州城宇)、JJ-1增力电动搅拌器(金坛盛威)、STM-IV斯托默黏度计(上海普申)、低温试验箱(上海迈捷)、电子天平(慈溪天东)、电热鼓风干燥箱(重庆永生)。

1.3 质感型水性多彩涂料的制备

(1)制备高浓度保护胶溶液:将降黏剂与水混合,并快速搅拌使降黏剂充分溶于水中,而后平缓的往溶液中添加保护胶,并以1 500 r/min的分散速度,进行1 h的分散,使其能够完全溶胀于溶液中;

(2)制备分散相:依照一定的配方制备分散相;

(3)制备分散介质:将降黏剂和水进行混合搅拌,使两者完全相溶,然后添加保护胶,使其经过1 h高速发散后完全溶胀于水,而后备用;

(4)制备清漆:以一定的比例依次添加原材料,并在其均匀分散后逐渐添加增稠剂,使其达到所需黏度后备用;

(5)造粒:将不同颜色的分散介质和分散相以特定的比例进行混合,并依据彩粒的需求,选择合理的搅拌工具,而后以合适的搅拌速度完成整个造粒工作,从而获得含砂多彩色粒;

(6)制备多质感水性多彩涂料:往含砂多彩色粒悬浮液添加清漆,并以缓慢的搅拌速度将其搅拌均匀,获得多质感的水性多彩涂料。

1.4 性能测试

1.4.1 测试含砂彩粒的渗色性能

依据上述步骤完成造粒后,运用紫外可见分光光度计对波长范围在400~700 nm的含砂粒悬浮液进行吸光度测量。吸光度高,表明渗色程度高,透光率低,粒子的强度也就越低,那么系统的稳定性也会因此下降;反之,吸光度低,表明渗色程度低,透光率高,粒子的强度也就越高,那么系统的稳定性更强。

1.4.2 测试黏度

(1)采用STM-IV斯托默黏度计对分散相和清漆进行黏度测试;

(2)采用NDJ-1旋转黏度计对分散介质和多彩涂料体系进行黏度测试;

1.4.3 测试分散相的造粒性和含砂彩粒成粒效果

(1)基础漆的造粒性:采用肉眼观察的方式,对造粒的等级进行判断。

(2)粒子的外观形态:通过肉眼观察的方式对彩粒的尺寸、厚薄和形状进行测量,并以照片的形式进行记录;

(3)质感效果:将喷涂了多质感水性多彩涂料的试板进行晾晒,待其干燥后将其直立于墙面,肉眼查看其质感效果。也可将其放置在桌面上,利用刻度尺测量彩色粒子的高度,并计算其平均值。标准的多彩涂料质感效果有3类:质感强。目测试板有明显凸起,且试板彩粒高度平均值>0.2 mm;有质感。目测试板有质感体现,且试板彩粒高度值范围在0.0~0.2 mm之内;质感弱。目测试板无明显凸起,与平涂水性多彩涂料基本无差异,且试板彩粒高度值<0.1 mm。

1.4.4 常规性测试

(1)涂料的施工:通过观察不同种类喷压枪下色粒形成的状态、大小和颜色呈现,判断喷压枪是否被堵塞以及色点是否发生下垂现象;

(2)涂膜耐冷热循环性:根据《建筑涂料图层耐冻融循环性测定法》的相关规定完成整个测试;

(3)涂膜耐碱性:根据《建筑涂料图层耐碱性的测定》的相关测定方式完成整个测试;

(4)涂料的热储存稳定性 :将涂料样本放置在特定温度的烘干箱中,6 h后取出,观察涂料是否变质;

(5)涂膜耐水性:根据《漆膜耐水性测定法》中的甲法完成整个测试;

(6)涂膜表面干燥时间:根据《漆膜耐水性测定法》中的表干乙法完成整个测试。

2 结果与讨论

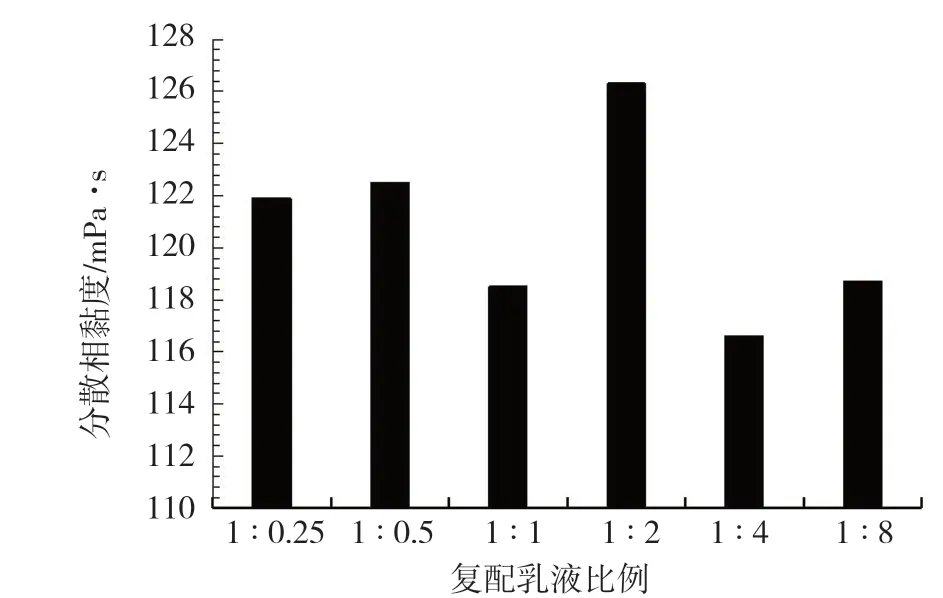

2.1 复配乳液的相对比例对彩粒性能的影响

在制备多质感水性多彩涂料的过程中,合适的复配乳液比例不仅能使交联剂和成膜物质产生反应,确保骨料被充分包裹,同时增添了彩粒的弹性,使其在干燥的环境下能够互相融合,如图1所示。

图1 不同复配乳液比例对彩粒分散相的影响Fig.1 Effect of compound emulsionr atio onc olorgranule properties

由图1可知,复配乳液比例对分散相黏度的影响并不大。因为分散相中含有石英砂的原因,其黏度比一般的水性多彩涂料要高,所以进行分散操作时其转速也较快。同时,观察对应复配乳液比例的彩粒形态,发现当复配乳液比例在1∶0.25时,彩粒形态为丝状,彩粒之间黏性较大,易出现粘黏现象,边界不清晰。随着复配乳液中弹性乳液的比例加大,彩粒的形态逐渐朝长条状转变,边界清晰,且彩粒之间的黏性降低,粘黏现象得到改善。

2.2 固化剂对彩粒性能的影响

双组分聚氨酯涂料的主要制备原料为呈分散状态的羟基丙烯酸多元醇,其与多异氰酸酯产生交联反应后,能够形成交联密度高的涂膜,这种涂膜在经过干燥处理后,具有良好的耐候性、耐化学品性以及优秀的机械性能,这些特点是单组分水性聚氨酯涂料所没有的。多异氰酸酯固化剂有两大类,分别为未改性和经过亲水改性后的多异氰酸酯。由于实验对象为水基涂料,因此改性后的多异氰酸酯固化剂能够更好地与羟基树脂产生反应,确保骨料被充分包裹。异氰酸酯固化剂的固含量为100%,NCO含量为16.5%,黏度为1000 mPa·s。在不同包裹方式下,得到的成粒效果如表1所示。

表1 不同包裹方式对成粒效果的影响Tab.1 Effect of wrapping method on granulation effect

从以上看出,固化剂的添加对彩粒的成粒效果会产生一定程度的影响。采用羟基树脂、固化剂及保护胶共同包裹的方式进行彩粒包裹,能够有效减少彩粒渗色和防止彩粒破碎。

2.3 保护胶掺量对涂料分散相的影响

往涂料中加入保护胶溶液,从而在彩粒表面产生柔性保护胶,同时提升彩粒的稳定性。对此,选取硅酸镁锂来制备浓度为10%的保护胶溶液,并以保护胶掺入的量对成粒效果的影响进行分析。其中,不同保护胶掺量下的涂料黏度如图2所示;不同掺量和对应黏度下的彩粒成粒效果如表2所示。

图2 不同掺量下的涂料分散相黏度Fig.2 The dispersed phase viscosity of the paint at different mixing quantities

在上述分散相下,得到对应的彩粒形态等信息,具体见表2所示。

表2 高浓度保护胶掺量对彩粒成粒效果的影响Tab.2 Influence of high concentration protective adhesive content on color granule granulation effect

从表2中看出,保护胶掺量对分散相的黏度影响较大,掺量越多,分散相的黏性越大,其凝胶化程度也就越高,从而导致造粒质量差,且由于彩粒体积过大,易发生喷涂枪堵塞的情况。掺量过低会导致彩粒的悬浮性差,粘黏严重等情况,且储存后易发生腐败现象。因此,从图2来看,保护胶掺量在3%~4%的范围内时,彩粒状态呈片状和条状,且软硬程度适宜,所以在喷涂的过程中不会出现堵塞喷涂枪的现象。由此推断出,高浓度保护液掺量在3%~4%之间时,能够制备出符合要求的彩粒。

2.4 羟乙基纤维素掺量对彩粒渗色情况的影响

从表3中的吸光度可知,随着羟乙基纤维素(HEC)掺量的增加,上层清液的吸光度降低,当羟乙基纤维素掺量在0.55%时,其吸光度达到最低。如若继续增加HEC的掺量,吸光度会越来越低,这代表着彩粒的渗色现象逐渐严重。由此可知,HEC的掺量应控制在0.55%左右,才能确保彩粒性能的稳定性。

表3 羟乙基纤维素掺量下的吸光度Tab.3 Absorbance of hydroxyethyl cellulose

2.5 骨料添加对彩粒性能的影响

从图3和表4中可知,加砂量的增大,会致使分散相的黏性更强。当加砂量为10%时,彩粒呈现出丝状和薄片状,且由于含砂量低,导致涂料质感不明显。随着含砂量的增加,彩粒由丝状向粒状和棒状转变,厚度也明显增加,且涂料的质感逐渐显现。当含砂量为70%时,碎粒情况会越来越严重,且未完全包裹骨料,因此涂料的施工性也越来越差。因此,通过结果看出,骨料的掺量在40%~50%比较适宜。

图3 不同骨料掺量对材料分散相的影响Fig.3 Effect of different aggregate content on dispersed phase of material

表4 骨料添加量对彩粒性能的影响Tab.4 Effect of aggregate addition on color grain properties

从表4中不难看出,当添加量大于70%时,彩粒色渗色现象尤为严重,且施工性差。因此,依据景观装饰设计的需要,涂料体系中骨料添加量因控制在40%~50%内。喷涂效果如图4所示。

图5 多质感水性多彩涂料喷涂效果(远、近观)Fig.5 Spraying effect of multi texture water borne colorful coating (far and near view)

3 结语

本文通过羟乙基纤维素和硅酸镁锂之间产生的凝胶化反应和亲水改性化固化剂和羟基树脂之间产生的交互作用完成多质感水性色彩涂料的制备,并对涂料的分散相进行了研究,获得以下结论:

(1)合适的复配乳液比例能够确保骨料被充分包裹,使涂料中彩粒的韧性更强,且彩粒之间不易发生粘黏现象;(2)利用亲水改性化固化剂和羟基树脂之间产生的交联反应,能有效减少出现彩粒渗色和彩粒破碎的情况,保证实验的正常开展;(3)分散相中含有3%~4%高浓度保护液,能够有效保证制备出符合要求的多质感水性多彩涂料;(4)将羟乙基纤维素掺量控制在0.55%左右,可保证彩粒性能的稳定性;(5)当涂料中骨料控制在40%~60%时,可实现确保涂料质感,且不发生彩粒破碎以及喷涂枪堵塞的情况。