铸造法对运动器材用镁合金疲劳性能研究

张 科

(西安培华学院,陕西 西安 710125)

镁合金相较于其他金属材料,拥有着比重小、比强度高等诸多优点,因此被广泛的应用于减重、减震等方面,在汽车、船舶制造等行业都有着广泛的应用。通过实际研究,镁合金容易出现疲劳裂纹,且主要分布在合金表面或铸造缺陷处,这种疲劳裂纹主要是由于铸造方法造成的,其次,在铸造过程中,成分、热处理工艺都会对其疲劳性能产生影响。因此,本文以制备工艺为出发点,运用传统铸造法和挤压铸造法对镁合金进行制备,并对2种方法制备出的镁合金进行疲劳性能方面的测试,深入研究铸造法对镁合金疲劳性能的影响。

1 镁合金的特点及强化机制

1.1 镁合金特点

镁合金的强度会略低于铝合金,但具备良好的比刚度及比强度。其次,镁合金具备优渥的阻尼性,适合进行切屑加工。镁合金自身并不带有磁性,且具备一定的热导效率,因此几乎适用于所有铸造工艺。下面对其优点进行具体阐述:

(1)密度小,重量轻。在较常应用的金属合金中,镁合金的密度基本都会小于2.0 g/cm³,仅为钢的22%,铝合金的67%,是密度最小的一种,且减重性良好,在汽车轮毂等结构件的制造上有着广泛的应用;

(2)比强度、比刚度高。镁合金比强度要远高于钢等其他金属。镁合金自身的刚度在45 GPa左右,但因其密度较小的原因,其比刚度在数值上和铝合金、铁等金属所差无几;

(3)阻尼减震性好。镁合金具有良好的阻尼性能,因此其减震性极其良好,若用于制造汽车的轮毂、座椅,可以大幅度的提升汽车驾乘的安全性与舒适性。也可以当做壳体材料用于交通工具的制造当中,降低运行噪音;

(4)热传导性、电磁屏蔽性良好。因为镁合金自身并不具备磁性,因此可以用来制造电子通讯设备,使其不受电磁波干扰。良好的热传导性可帮助电子通讯设备快速散热,防止因运行温度过高影响性能;

(5)铸造性能、切削效率好。因镁合金拥有超高的切削效率,因此在切削加工过程中,对刀具的磨损较小。融合其热传性好的优点,在切削加工过程中,合金表面温度、角度,加工质量、精度都有所保障,在加工完成后,无需进行额外的磨削、抛光等步骤。加工过程中产生的碎屑也不易粘连,易于清理回收。其次,镁合金在熔融后,金属液拥有较强的流动性,使其在铸造性能方面要远优于其他金属;

(6)支持循环利用。因镁合金熔点较低,因此可以通过再加工对其循环使用,提升镁合金的利用率。

1.2 镁合金的强化机制

镁合金是以镁为基体相,将其他金属元素,如铝、锌等融入其中,制备出质量轻、强度高的镁合金,因此可以将镁合金当做结构材料使用。在融入其他合金元素后,可以利用固溶强化、析出强化等方式从多方面提升镁合金性能。

(1)固溶强化。在镁金属中融入其他溶质元素并进行适当合金化以后,提升金属的强度及硬度,此种方法称之为固溶强化。在进行固溶强化时,合金内的溶剂原子会被溶质原子代替,并分布于晶格点阵之中。鉴于镁金属和其他金属的原子半径和弹性模量有所区别,因此会引发晶格畸变,会在一定程度上影响位错发生运动,以此来提升镁合金的强度。需要注意的是,随着溶质原子浓度的提高,晶格畸变也会越来越严重;

(2)析出强化。在对镁合金进行铸造时,当熔体温度变低时,固溶度也会随之降低,当析出第二相时,位错的运动及滑移都会受到相应的影响,当消耗的能量达到一定的数值时,位错会切过第二相,此种方法称之为沉淀强化。沉淀强化的效果会受析出相尺寸、形貌、物理性质等因素的影响,因此,当合金的溶解度可以随温度变化而变化时,都可以将其当做沉淀强化镁基体。需要注意的是,若析出时温度过高,其析出相稳定性较差,强化效果会受到影响,直到逐渐消失。

2 挤压铸造工艺

2.1 挤压铸造工艺原理

挤压铸造工艺方法介于铸造和锻造之间。其原理在于,将金属经过高温融化至液态后浇筑到模具凹模之中,经过挤压使其在高压状态下凝固成形。因其介于模锻、压铸之间,除了模具内的胚料形态不同,其应用的压铸工艺也不一样。当金属液进入模具时,是以自下而上的方式慢慢填满模具的,且在高压状态下凝固成结晶。

2.2 分类及工艺过程

(1)直接挤压铸造,将融化后的金属原料注入模具后,利用压头的推动力,将压力直接均匀的分布在其表面,直到其填入模具的型腔之中。在实际生产过程中,直接挤压铸造法主要用来制造厚度大、形状简单、性能要求较高的铸件。

(2)间接挤压铸造,利用冲头的压力产生推动力,在闭合的金属型型腔内,完成原料的挤压铸造。

2.3 挤压铸造工艺优点

(1)细化微观组织,重塑宏观晶粒结构。在挤压铸造过程中,会不断向金属液施加压力,使其紧贴于铸型内壁。通过这种方式,可以提升合金换热条件和冷却速度。在强烈的挤压下,合金本身的成长中树枝晶会被破坏、破碎后会脱落,所以镁合金的微观组织会得到细化,力学性能得以提升;

(2)抑制气孔的形成。减少气孔缺陷。对处于凝固熔融状态的金属加以压力,可以提升合金内气体溶解度,减少可析出气体含量。除此之外,还可以提升气孔形成的难度,抑制形成气孔;

(3)促使正偏析形成。当镁合金处于高压状态下,结晶凝固时间会变少,溶质元素的扩散系数会有所下降,所以可以阻碍以上偏析的形成,有助于提升合金成分的均匀性。

3 实验材料与方法

3.1 试样材料

在试样材料的选择上,除了镁(Mg)、铝(Al)、锌(Zn)之外,还选用了Mg-5Mn和Mg-10Y中间合金,熔炉选用DLZ15KW型,分别利用传统铸造法和挤压铸造法制备AZ91-0.15Y,并将其运用到运动器材的生产当中。当镁合金制备完成后,利用EDX600型X射线光谱仪对其化学成分进行分析,结果如表1所示。

表1 试样化学成分Tab.1 Chemical composition of sample

3.2 实验方法

应用PANalytical B.V.X Pert Pro MPD型X射线衍射仪对AZ91-0.15Y镁合金进行物相组成分析,应用DM 2700M型金相显微镜对镁合金进行纤维组织方面的研究,应用WPG-100KN型疲劳测试仪对疲劳性方面进行分析。主要测试参数如下:将载荷类型设定为拉-拉载荷,应力比数值设定为0,加载频率设定为(100±2)Hz,以正常室温为测试温度,名义应力范围在30~65 MPa,当测试物彻底断裂时,记录当时的载荷循环数目,此为测试物的疲劳性能,最后再用CX-100S型扫描电子显微镜观察断裂口的形状。

4 实验结果及讨论

4.1 物相组成分析

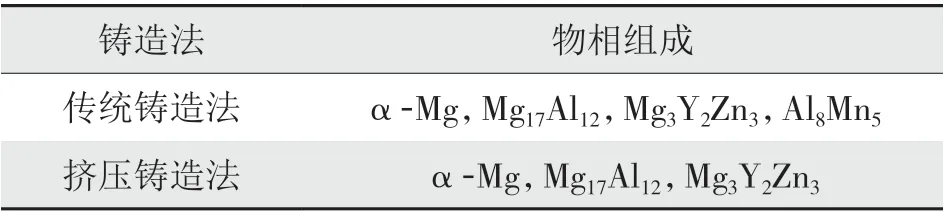

对应用2种不同铸造法制备出的运动器材,用AZ91-0.15Y镁合金进行物相组成分析,XRD数值分别如表2所示。

表2 镁合金物相组成Tab.2 Phase composition of magnesium alloy

由表2可知,应用传统铸造法打造的镁合金由4个相组成,应用挤压铸造法打造的镁合金则由3个相组成,相较于前者缺少AlMn。

4.2 显微组织

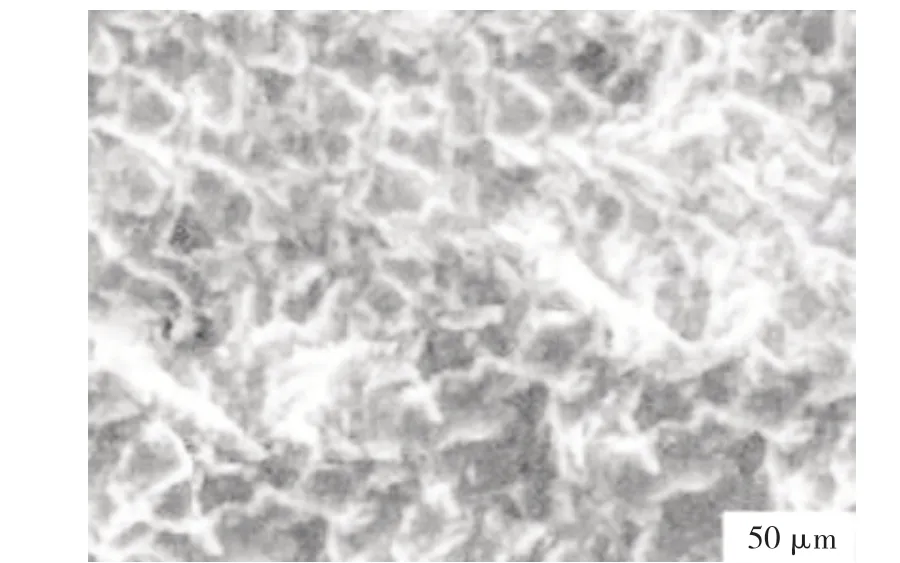

应用DM2700M型金相显微镜,可以得到图1和图2两张显微组织照片。

图1 传统铸造法试样Fig.1 Sample traditional casting method

图2 挤压铸造法试样Fig.2 Squeeze casting method sample

从照片中可以看出,应用挤压铸造法制备出的镁合金与应用传统铸造法制备出的相比,在树枝晶方面得到了显著的遏制,且组织得到了更好的细化处理。造成这种现象的原因是,应用挤压铸造法制备镁合金时,液态金属的流动速度得到了大幅度提升,使其和晶体之间形成了明显的剪切力,从而导致枝晶破碎,晶核数目有所提升,金晶粒得到了细化。

4.3 疲劳性能测试

对应用2种铸造法制备出的镁合金进行疲劳性能方面的测试,具体测试结果如表3所示。

表3 疲劳性能测试结果Tab.3 Fatigue performance test results

由表3可知,当名义应力在30~65 MPa时,应用挤压铸造法制备出的镁合金在疲劳性能方面要远远优于应用传统铸造法制备出的镁合金。当名义应力数值为30 MPa时,运用挤压铸造法制备的AZ91-0.15Y镁合金疲劳寿命可达898 000 次,相较于常规铸造法的389 000 次,增长了130.85%;当名义应力数值为45 MPa时,运用挤压铸造法制备的AZ91-0.15Y镁合金疲劳寿命可达784 000 次,相较于常规铸造法的105 000 次,增长了130.85%;当名义应力数值为60 MPa时,运用挤压铸造法制备的AZ91-0.15Y镁合金疲劳寿命可达627 000 次,相较于常规铸造法的60 900 次,增长了1 029.56%。通过数据对比可知,运用挤压铸造法制备的镁合金在疲劳性方面得到了大幅度的提升,主要是因为其内部组织得到了细化,其抗疲劳性的能力就相应的得到了提升。

图3、图4分别展示的是应用2种不同铸造法制备出的AZ91-0.15Y镁合金断口形貌。

图3 传统铸造法镁合金断口形貌Fig.3 Fracture morphology of magnesium alloy by traditional casting method

图4 挤压铸造法镁合金断口形貌Fig.4 Fracture morphology of magnesium alloy by squeeze casting method

通过图3和图4细节可以看出,运用传统铸造法制备的镁合金在断口处脆性断裂较为明显,造成这种现象的原因是,疲劳裂纹出会经受多次挤压和摩擦,表面较为光亮;而运用挤压铸造法制备的镁合金在断口处则会出现明显的撕裂棱及韧窝,在特征方面具有混合性,在提升镁合金疲劳性能方面也要优于传统铸造法。

通过以上多方面测试可以得知,应用挤压铸造法制备出的AZ91-0.15Y镁合金,无论是在物相组成、显微组织、疲劳性能等方面都要优于运用传统铸造法制备出的镁合金。因为此款镁合金是用来制作运动器材,且部分运动器材会安装于露天场所供居民锻炼使用,因此除了会受到温度、湿度等环境因素影响之外,其使用频率和使用人数也会相对较高,各方面性能的提升无疑可以从根本上提升运动器材的使用寿命。因此应用挤压铸造法制备运动器材用镁合金拥有良好的发展前景及空间。

5 结语

因铸造法对运动器材用镁合金的疲劳性能有着直接的影响,应用传统铸造法制备的镁合金在疲劳性、显微组织和物相组成方面存在一定的弊端,因此提出了运用挤压铸造法制备镁合金的构想。挤压铸造法拥有细化微观组织、抑制气孔形成,提升致密度等优点。并对应用2种铸造法制备出的镁合金进行了性能方面的测试,实际结果显示,应用挤压铸造法制备的镁合金各方面都要优于传统铸造法制备出的镁合金,可以很好的提升运动器材的使用寿命和疲劳性能,具有实际研究价值和意义。