浅层气中甲烷浓度原位检测装置的研究与设计*

陈向阳,陈俊兵,谢永清,贾生尧,王先贺,李 青*

(1.中国计量大学机电工程学院,浙江 杭州 310018;2.浙江省水文地质工程地质大队,浙江 宁波 315012)

随着城市化进程的加速,地上资源的过度开采,人们逐渐将目光转移到城市地下空间与海洋中,海洋将作为21 世纪资源开发的新基地。 在开发过程中,地质灾害成为制约资源开采的一个不可忽略的因素。 而地下浅层天然气是最为常见的破坏性地质灾害类型[1]。 浅层气是一种成因复杂、形式多样的气体,主要成分是可燃性的甲烷气体,浓度高达90%以上。 在长江中下游及东南沿海地区,其埋深一般小于100 m[2]。 一方面,浅层气喷发造成的事故屡见不鲜,轻则导致井壁坍塌,重则遇到明火导致剧烈爆炸,严重威胁施工人员的生命安全[3];另一方面,由于浅层气富含高浓度的甲烷气体,是一种宝贵的清洁能源,因此研究浅层气的检测方法与装置已经成为资源开发和工程建设的迫切需要。

从浅层气的检测结果上看,其检测方式主要分为定性检测和定量检测两种。 在定性检测方法上,基于声学技术的浅层气原位勘测仪器是研究的热点。 波兰科学院的Jasniewicz 等人[4]对在波兰南部波罗的海沉积物中收集的声学数据进行分析,并得出甲烷在较浅的深度存在的结论。 莫斯科大学的Budnikov 等人[5]研制了基于被动声学法的长期检测装置。 然而声学探测技术只能实现定性的检测,无法实现浅层气中甲烷成分的定量检测。 在定量检测方法上,均以集气取样后在实验室进行分析为主。如勘探钻孔法[6]、膜界面探测器[7](Membrane Interface Probe,MIP)技术。 宁波轨道交通集团叶荣华等人[6]在传统静力触探设备的基础上,将静探头改进为活塞式探头,实现钻孔取气的功能。 MIP 技术核心是一种具有一定防水功能的复合薄膜。 浅层气与一定量的海水通过复合薄膜扩散到装置内部的毛细管,被惰性气体携带至母船,再由母船上的气相色谱仪测量得到各种气体成分。 国家海洋局第二海洋研究所的陈中轩等人[3]利用地质环境-孔压静力触探(Membrane Interface Probe and Cone Penetration Testing,MIP-CPT)技术在东海舟山海域进行了海上试验,识别了海底面以下30 m 内的甲烷气体。 上述定量检测方法都是取样检测,没有实现原位检测。 勘探钻孔法收集气样过程复杂,而MIP 技术的复合薄膜防水性与耐磨性较差,需要频繁更换膜体,且在集气过程中需引入惰性气体,这极大限制了其应用的范围和检测精度。

针对以上问题,本文在原有的MIP 技术的基础上进行了改进,利用多孔陶瓷和两层防水透气膜结构代替MIP 中的单复合薄膜结构,实现浅层气的提取。 在保证透气性的同时提高了装置的防水性能,可直接在装置内放置气体传感器,规避了引入惰性气体进行集气的麻烦。 同时基于非色散红外(Nondispersive infrared,NDIR)气体浓度检测原理,实现甲烷浓度的检测,为后续实现浅层气甲烷浓度的原位检测提供了必要条件。

1 浅层气原位检测装置的研究与设计

1.1 装置总体结构

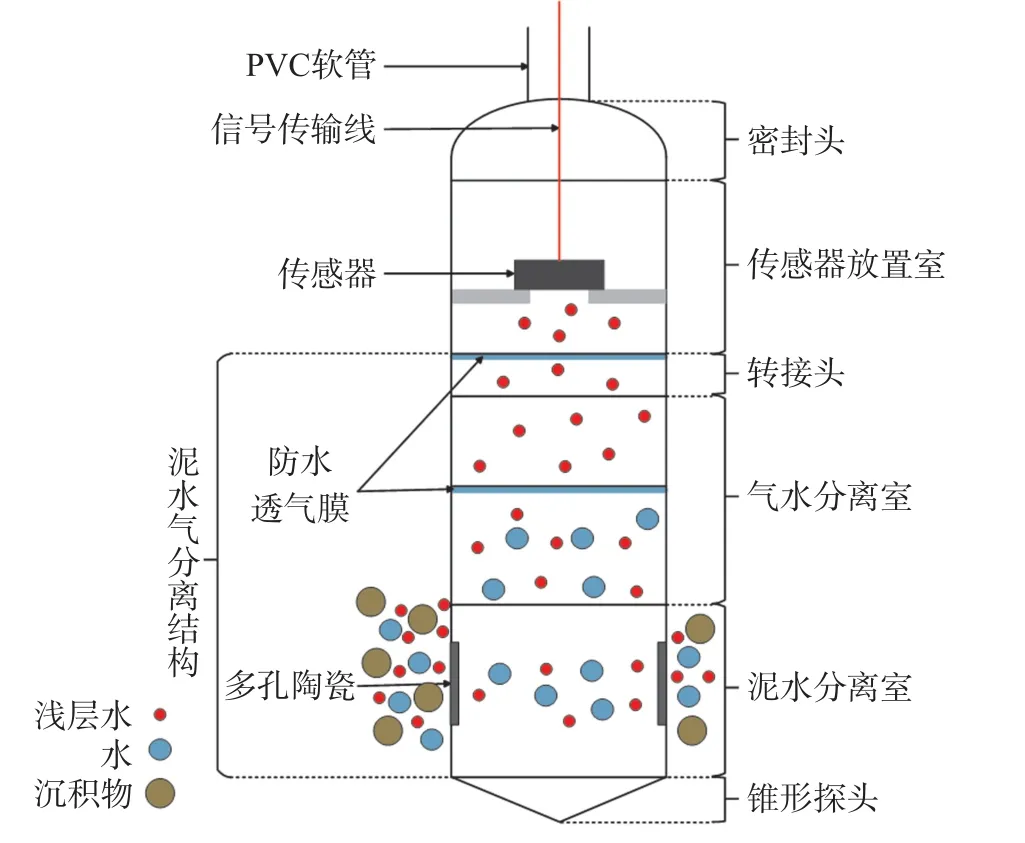

对浅层气甲烷浓度原位检测,需要解决的问题主要有两个。 首先是要实现浅层气的提取,其次是对提取后的浅层气甲烷浓度的检测。 针对这两个问题,本文研究设计了浅层气原位检测装置,结构如图1 所示。 装置前端为锥形探头,用于减小装置贯入土体时的阻力。 泥水分离室侧面开孔,并安装多孔陶瓷滤除泥沙,实现固液分离。 进入装置内的浅层气与地下水经过第一层防水透气膜过滤后,获得浅层气与少量水蒸汽,实现气液分离。 经过第二层防水透气膜过滤后,浅层气进入传感器放置室,装置内原有气体则通过PVC 软管排出。 传感器放置室放置非色散红外甲烷气体传感器用于检测浅层气中甲烷浓度。 所测数据通过信号传输线传输到地面,由上位机可视化显示。

图1 装置总体结构示意图

1.2 泥水气分离结构设计

装置首要解决的问题是浅层气体的提取。 通过考虑在泥水气分离过程中环境因素干扰、保障最终提取的气体完整性,选择获取最优的泥水气分离材料并以此确定部件的结构尺寸。

1.2.1 泥水分离材料的研究确定

考虑到装置在贯入土体过程中会与土体发生摩擦,因此需要选用具有一定硬度的材料进行泥水分离,保证在分离过程中装置不被磨损。 多孔陶瓷是体内存在大量彼此相通或闭合气孔结构的新型陶瓷材料,具有低密度,高渗透率,抗腐蚀,耐高温及高隔热性能等优点。 不同工艺生产的多孔陶瓷,孔径在0.1 μm~ 500 μm 之间。 海洋的浅层土质主要可分为粉质粘土和粒状土,包括细砂、砂质粉土等[8]。根据水利部《土工试验规程》(SL 237-1997)分类法,砂粒的粒径范围在75 μm~2000 μm 之间,粉粒的粒径范围在5 μm ~75 μm 之间,装置选用的小气孔多孔陶瓷孔径小于50 μm,可以有效地分离细砂与大部分粉土土粒。 由于存在小部分粒径小于50 μm 的土粒,存在多孔陶瓷堵塞的可能,因此在使用一段时间或一定次数后,需要及时更换多孔陶瓷,保证通透性。

1.2.2 气水分离结构与材料的研究设计

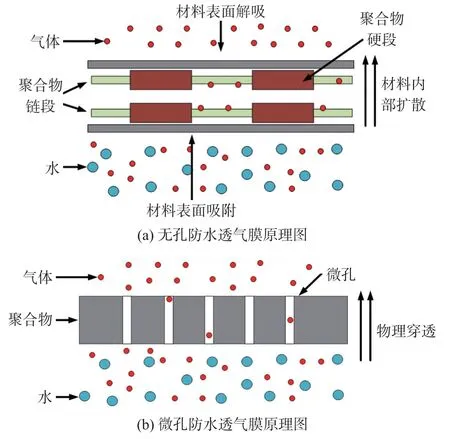

在浅层气原位检测过程中,气水分离结构的设计尤为重要,特别是在高水压环境下的浅层气检测。随着材料科学的发展,防水透气膜的制作工艺与技术日渐成熟,为实现高水压环境下的气水分离提供了可能。 实现防水透气的方式有两种,一种是采用固体亲水材料,其原理如图2(a)所示。 水蒸汽通过亲水基团的吸附-扩散-解吸特征从环境向外界转移,制成的膜体称为无孔亲水膜。 另一种办法是采用具有微孔结构的疏水材料,这些孔的直径大小介于水滴和水蒸汽之间,提供了所需的抗水性和透气性,其原理如图2(b)所示[9-11]。

图2 防水透气膜工作原理示意图

无孔防水透气膜的功能与所选用的亲水材料有关,目前常用的制作材料有聚氨酯(TPU)和聚酯热塑性弹性体(TPEE)。 其通过渗吸方式可大量地透过二氧化碳、氧气、溶剂、药物气氛等与其结构分子亲和的气体分子[11]。 目前也有研究基于聚二甲基硅氧烷(PDMS)的浅层气原位在线检测装置[12]。但这种膜体只能针对特定的气体使用。 考虑到浅层气成分并不单一,使用此种膜体会影响检测的精度。

而微孔防水透气膜是利用气体分子和液体大小的区别来设计微孔孔径大小,在阻隔液体的同时让所有气体通过膜体,一般孔径为0.01 μm ~10 μm。其防水透气性能与材料和结构有关。 常见的材料有聚乙烯(PE)与聚四氟乙烯(PTFE)。 当前市面上以PTFE 为防水层的透气膜,其加工工艺使得膜体的水侵入压力可达3 500 mbar 以上。 根据Razzaque等人[13]对不同结构PTFE 膜体的力学特性的研究发现,PTFE 膜体的流体静力阻力、抗拉强度均随着膜体织物密度的增加而增加。 织物密度越高,其结构越紧凑,静水阻力越强。 同时,较厚的膜体具有更强的刚度。 因此可以将多层膜体叠加压紧,在增加膜体刚度的同时,增加整体的静水阻力和抗拉强度,以此适应高水压的环境,如海底浅层气的检测。

为了提取出原始的浅层气体,本装置以PTFE防水透气薄膜为核心,设计了气水分离结构,如图3所示。 由于甲烷气体分子的直径为0.38nm,液态水中水分子以水分子团的形式存在,水分子团直径在200 μm ~400 μm 之间,而本装置所选用的PTFE 防水透气膜的微孔直径在0.1 μm ~0.5 μm 之间,因此能有效分离甲烷与液态水。 且所选的防水透气膜在恒定70 mbar 压力差下,透气量为0.3 L/min/cm2,且水侵入压力为3 500 mbar。 为了进一步提高膜体静水阻力,将四片PTFE 薄膜压紧组成防水透气膜。再利用两个垫片夹紧与固定防水透气膜,同时防止装置漏水。 膜支撑片垫在膜体压力较小那一侧,用于支撑膜体,进一步增强膜体的抗拉强度和刚度。压紧垫片用于保护垫片不会在零件挤压垫片过程中变形,同时使得垫片受力更均匀,获得更好的防水效果。

图3 气水分离结构示意图

1.3 甲烷传感器的确定

装置需要解决的第二个问题为浅层气中甲烷浓度的检测。 考虑到浅层气主要成分为甲烷,且含量达90%以上,其余为二氧化碳、及少量氮气和一氧化碳[14]。 同时装置的体积较小,可放置传感器的空间较小,因此需要选择一种测量范围广、精度高的检测方法,并且设计的传感器体积越小越好。 目前对甲烷浓度的检测方法主要有催化燃烧法、热导法、光干涉法以及非色散红外吸收法[15]。 其中催化燃烧法仅适用于低浓度的甲烷气体检测,热导法与光干涉法的精度受限于气体成分影响,NDIR 气体检测方法具有实时性强、测量范围大、使用寿命长和小型化的特点,在各种气体浓度检测场合中广泛使用[16]。

1.3.1 NDIR 甲烷气体检测原理分析

从微观角度上看,当红外光照射气体时,若红外光辐射频率与分子中原子的振动频率与相等,则会引起气体分子中特定官能团或化学键的能级跃迁,从而使得红外光强度减弱。 而不同气体在红外谱图上有不同位置的特征吸收峰,其中甲烷的红外光谱吸收带有两个,对应的红外波长分别为3.31 μm或7.66 μm[17]。 由于甲烷对3.31 μm 波长的红外光吸收能力更强,因此本装置的甲烷传感器采用的是3.31 μm 波长的红外光。

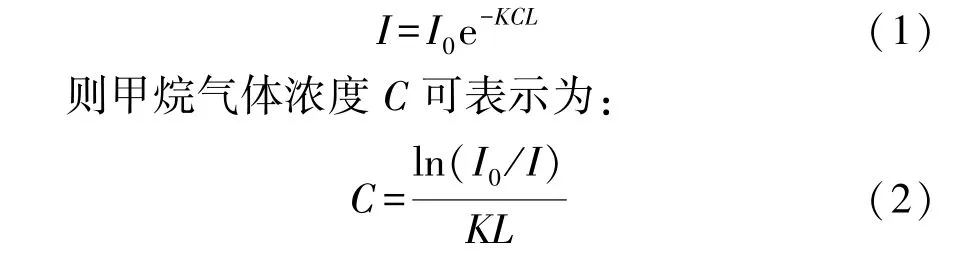

当光强为I0的红外光射入含有甲烷浓度为C的均匀混合气的气室内时,若其通过的光程为L,且吸收后的红外光强度为I,其中甲烷气体的吸收系数为K,则根据朗伯-比尔定律,吸收后的红外光光强与气体浓度间满足公式:

由式(2)可知,当传感器的结构确定,光程L是固定的,在不考虑温湿度的影响下,吸收系数K也是不变的,因此仅需测量入射光强I0和出射光强I即可算得甲烷气体的浓度。

1.3.2 NDIR 甲烷气体传感器的结构

基于NDIR 技术的气体传感器基本结构如图4所示,主要包括调制电路、红外光源、气室、滤光片、红外光强检测器、放大滤波电路、数模转换电路以及微控制器。 其测量过程为微控制器控制调制电路驱动红外光源发出周期性光照。 光线进入气室被气体吸收后,选择合适的滤光片让特定波长的红外光通过,分别进入两个通道的红外光强检测器。 测量通道与参考通道的检测器将光信号转化为电信号输出,经过放大滤波电路进行信号放大和噪声滤除。数模转换电路将电信号转化为数字信号输入微控制器。 微控制器通过数据线与外部通讯。

当传感器的结构与电路确定时,测量通道与参考通道的输出信号可由如下公式表示:

式中:V1是测量通道输出电压,V2是参考通道输出电压,n1是出射光信号到电信号的转换比例系数,n2是入射光信号到电信号的转换比例系数。

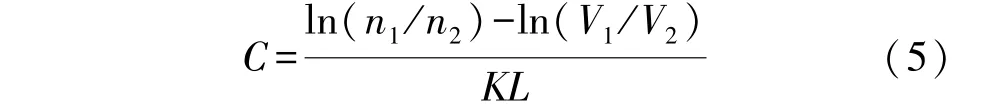

根据上面的公式可以推导出甲烷气体浓度的检测公式为:

当设计的电路参数确定,则转换比例系数确定,仅需根据测量得到的两路输出电压,即可算得甲烷气体浓度。 因此,可将式(5)作为甲烷气体浓度检测的理论依据。

1.3.3 卡尔曼滤波

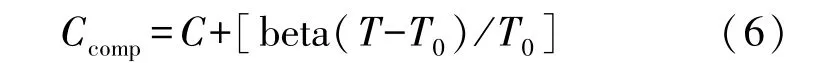

目前选用的MK-S-HC-H 型甲烷传感器内部带有温湿度传感器,通过串口通讯方式,可以直接读取两路测量电压的16 位ADC 采样值和温湿度数据。 温湿度数据主要用于监测工作环境是否正常,其中温度数据根据式(6),修正温度变化对输出结果的影响。 式中,Ccomp是修正后的气体浓度值;C 是修正前的气体浓度值;beta 是温度补偿系数;T是当前测得的温度值;T0是校准时的温度。

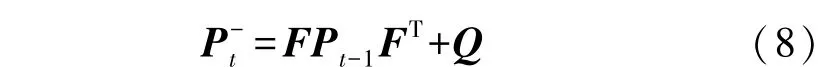

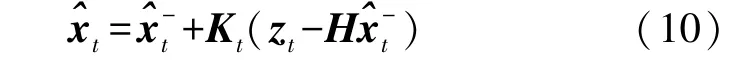

根据实际读取数据发现,16 位ADC 采样值数据有一定波动,考虑是电路内部噪声引起。 而卡尔曼滤波可以很好地从带有噪声的数据过程中估计状态,其计算过程可由五个公式表述,如下:

式中:Kt是卡尔曼增益;H在单输入单输出系统中为常系数,由于观测值是直接测量得到,因此H值为1;R为观测噪声,可用较小随机数替代。

式中:Pt为当前时刻的误差协方差,I为单位矩阵,单输入单输出系统中值为1。

根据上述分析设初始状态P0为10,主通道连续采样200 个点并进行卡尔曼滤波,滤波效果如图5 所示。 可以看出,经过卡尔曼滤波后的数据曲线更平滑,数据抖动减小。

图5 卡尔曼滤波前后数据对比图

2 实验及结果分析

2.1 装置防水消压性实验与分析

考虑到装置有可能在海洋环境下使用,当环境水压超过膜体的水侵入压力时,防水透气膜会发生渗水现象。 因此需要验证装置的泥水气分离结构的防水性能和高水压环境下防水透气膜的消压特性。

2.1.1 装置防水性能测试实验

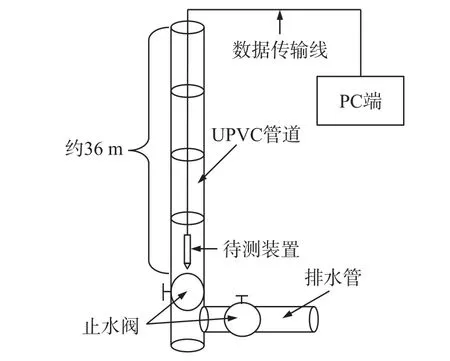

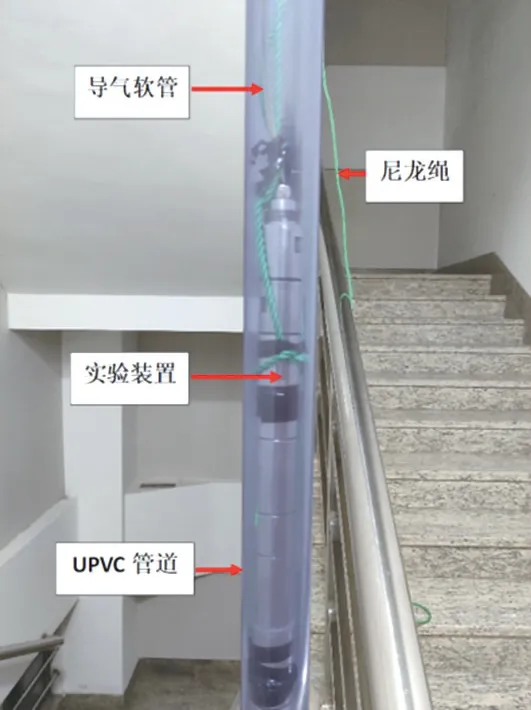

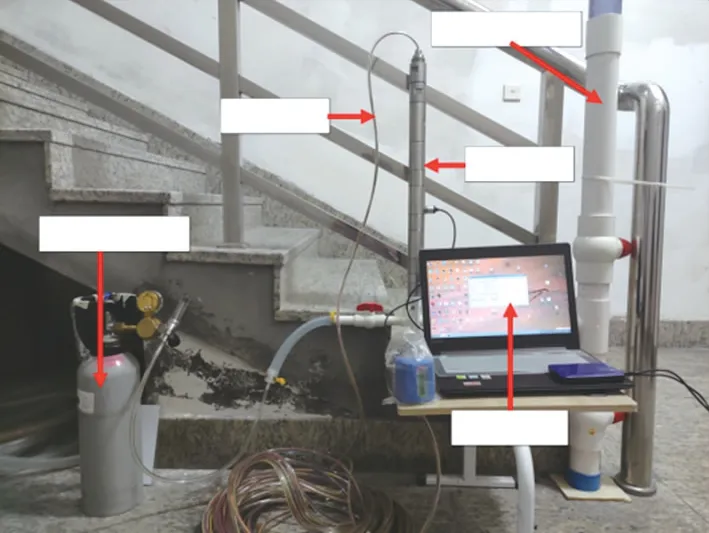

为验证装置的防水性能,设计搭建了由材质为透明UPVC 的管道组成的高约36 m 的水压模拟装置,其结构如图6 所示。 所组装的管道竖立放置在建筑楼梯间,并通过尼龙扎带固定在楼梯扶手上。

图6 水压模拟装置结构图

进行防水性能测试实验前,需要将组装好的装置下放到实验管道的底部。 由于装置的导气软管与探头是通过防水密封接头连接,不适合拉拽,以免软管脱离探头。 因此先将直径约6 mm,长约45 m 的尼龙绳一端与组装好的装置固定。 通过尼龙绳将装置下放到管道底部,而将导气软管内的数据线与电脑端连接,不断读取甲烷浓度、温湿度信息,并记录。实验开始时,先灌入高约13 m 的水,透明管道外侧做好水位的标记。 间隔时间约6 h 去查看一下水位的变化,若水位没有明显下降,说明此水位下,防水透气膜防水性能良好。 加灌高约1 m 的水,重新做好标记,重复上述过程,直到水位出现较明显的变化,估算突破第一层防水透气膜的进水量,在保证安全情况下,计算其渗水速率。 实验实施过程,如图7所示。

图7 水压模拟实验过程

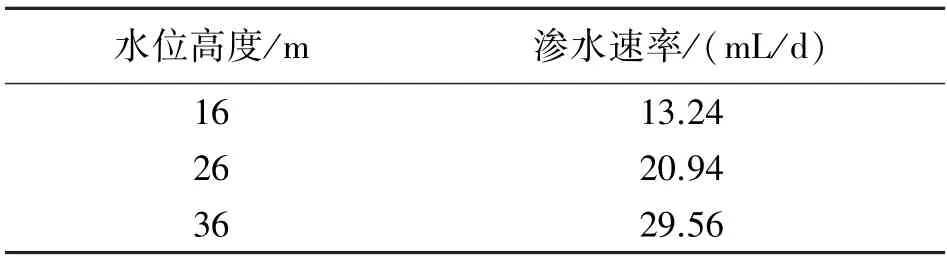

实验结果证明,所设计的泥水气分离结构,可以做到15 m 水位环境下的完全防水。 同时又分别进行了16 m、26 m、36 m 水位环境下为期两天的防水性实验,渗水速率如表1 所示。 由表可见,随着水位的增加,即水压强增加,渗水速率会有一定的增加。虽然高水压环境下装置不能完全防水,但从表中可见,其渗水速率是很慢的,因此在短期测量时,只要保证水不渗过第二层防水透气膜,装置依旧可以完成检测任务。

表1 不同水位环境下的渗水速率

2.1.2 多层膜结构的消压特性测试实验

从上述的防水实验可知当装置长期处于高水压环境时,单层的防水透气膜会失去防水能力,但经过实验发现,经过一层防水透气膜的阻隔,水压力会被减弱。 为了进一步研究装置的防水特性,以及为高水压环境下的防水透气结构提供思路,进行了多层膜结构的消压特性测试实验。

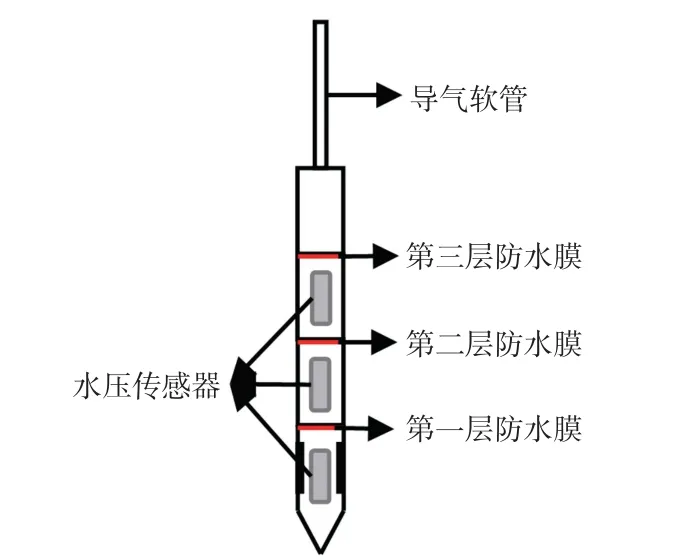

取出装置内部的传感器与相应电路板和数据传输线,仅保留泥水气分离结构和导气软管,并多加了一层防水透气膜层。 各个膜层之间的腔室内放入研制的小型水压传感器,长度约80 mm,直径26 mm。

实验装置的总体结构如图8 所示。 其中水压传感器是完全密封的,数据自动存储在内部Flash 中,等实验结束后可以导出数据。

图8 消压实验装置结构图

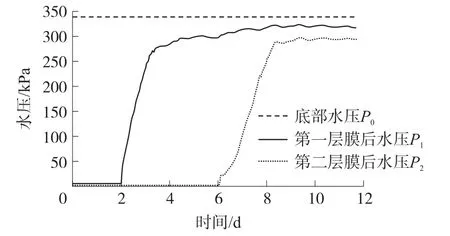

将装置投入36 m 水深的管道内,每隔6 h 观察导气软管是否进水。 一旦导气软管出现进水现象,说明三层防水透气膜已经完全被渗透,立即结束实验,并将水压传感器的数据导出,绘制曲线如图9所示。

图9 装置内水压变化曲线

为了便于分析图9 中的腔室内水压力的变化曲线,将图8 中环境水压设为P0,第一层膜与第二层膜构成的腔体命名为C1,腔内水压设为P1,将第二层膜与第三层膜构成的腔体命名为C2,腔内水压设为P2。 以P1变化曲线为例,曲线大致可以分为四个部分,对应图9 中划分的四个阶段。 第一阶段,C1内水未被注满,P1值基本为0。 第二阶段,C1被水充满,但由于刚注满水时P1较小,还不能突破第二层膜体,但第一层膜体两侧由于较大的水压差,仍旧存在渗水现象,水不断在C1内聚集,P1开始攀升,当P1到达一定值时,第二层膜体也开始渗水。 第三阶段,由于此时存在泄压通道,P1上升速度变慢,直到流入C1的水流速和流出C1的水流速达到平衡时,P1稳定在一个数值。 第四阶段,当C2也被水注满时,由于第三层膜体的阻隔,流出C1的流速变小,破坏了平衡状态,P2的变化过程重复前述P1的前三个阶段。 由于整体流入量大于整体流出量,水再次在C1内聚集,P1开始攀升,降低流入C1的流速,使得整体的流入流出量再次达到平衡,P1、P2达到平衡状态。

从图9 中曲线可以得出两个结论。 第一,多层膜结构可以降低渗水速度。 从P1、P2的变化曲线可发现,灌满C1需要约2d时间,而灌满C2需要约4 d的时间。 第二,多层膜结构具有一定消散水压的作用。 当P1、P2最终稳定时,各膜层间压力差约为23 kPa。 因此理论上,当层数足够多的时候,可以做到完全防水。

2.2 装置甲烷检测实验与分析

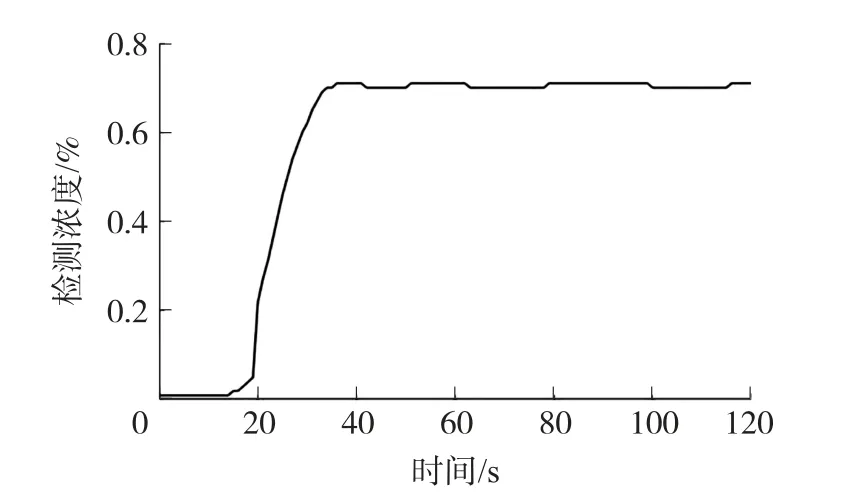

为了检验装置对甲烷浓度气体浓度的精确测量能力,设计搭建了如图10 所示的甲烷浓度检测测试平台。 在装有多层膜结构的探杆的底部同时灌入高压水和不同浓度的甲烷气,在电脑端上位机软件读取并记录甲烷浓度的变化,以浓度为0.691%的甲烷气体测试结果为例。 从图11 可见,从通入甲烷气到装置检测出准确的甲烷浓度数值的响应时间不超过40 s,绝对误差不超过0.019%。 因此多层膜结构对设备检测甲烷浓度的响应时间和精度的影响均在可接受范围之内。

图10 甲烷浓度检测测试平台

图11 0.691%甲烷浓度检测过程

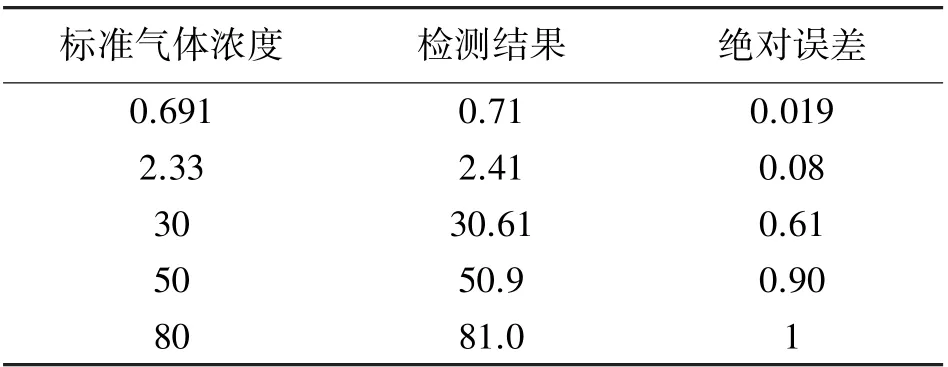

通入不同浓度的标准甲烷气体,记录装置稳定后检测出的甲烷浓度值,每个浓度做三次实验,避免实验的偶然性,所得数据求均值,实验结果如表2 所示。 根据式(12)计算测量的绝对误差。

表2 不同浓度甲烷气体检测结果 单位:%

分析表中数据,最大绝对误差为1%。 误差产生的原因可能是甲烷气瓶充气过程中导致腔内压力上升,影响了甲烷气体的吸收系数。 但从总体的测量结果上看,误差在可接受范围内,达到了预期设计的功能。

2.3 装置实地实验与结果分析

为进一步验证装置的可行性,在宁波(江北)高新技术产业园建设施工区域进行实地的浅层气检测实验。 通过钻探取样检测方式确认其地下31 m~33 m处富含浅层气。 本次实地实验的测量点距离前期的钻探点相距约15 m,钻入深度约36 m。 现场实验如图12 所示。

实验前先由钻机在地表打孔,打入深度约30 m。 再将装置与连接管拼接。 而信号传输线由PVC 透明软管保护,软管穿过各个连接杆内部的中空通道引出。 引出信号线与电脑端连接,实时检测甲烷浓度。 最终整体长度约为36 m,缓慢下压到测量点的孔内,观察甲烷浓度的变化。 当装置压入深度约为33 m 时,开始检测出微量的甲烷气体,且甲烷浓度缓慢上升,继续压入装置到地下深度约36 m处,检测出甲烷浓度持续缓慢上升,但洞口并未发现浅层气喷溢现象。 在实时检测16 h 后回收装置,在回收过程中,仍旧保持装置对甲烷浓度的检测,结果发现回收过程中,检测出甲烷浓度有突然上升的现象,在16 min 内,甲烷浓度由2%上升到2.33%。 装置检测的甲烷浓度变化如图13 所示。

图13 回收过程中甲烷浓度变化

而在回收完装置约1 min 后,发现测量点出现了浅层气喷溢现象,如图14 所示。 结合回收过程中甲烷浓度突然上升的现象,推测装置未打入浅层气团内,恰好卡在气团外壁,因此仅逸出少量浅层气。当回收装置后,由于浅层气团外壁被装置钻出小口,浅层气开始大量喷溢,同时装置在回收过程中检测到甲烷浓度的突然上升。 虽然本次实地实验因为装置没有打入合适的地层而没有识别出浅层气中真正的甲烷浓度,但是装置仍旧检测出了逸出的少量浅层气,其防水性能与甲烷气体浓度检测性能均达到了预期。

图14 浅层气喷溢

3 结论

通过对检测环境的分析和防水透气膜原理的研究,科学合理地选择了50 μm 的多孔陶瓷和PTFE薄膜作为泥水气分离结构的主要材料,实现对环境浅层气的有效提取。 同时通过对现有文献中的甲烷浓度检测方式的分析,确定了高精度小体积的NDIR甲烷气体传感器作为核心检测装置,同时分析了NDIR 气体浓度检测原理,建立了检测模型,并对检测数据进行卡尔曼滤波处理,减小噪声引起的误差。

通过搭建的模拟高水压实验平台进行的防水实验发现,单层膜体的防水性能有一定极限,当水压超过一定程度时,膜体会出现渗水现象;同时当水压升高时,其渗水速率会有一定程度上升,但其渗水速率总体较慢,在36 m 水位条件下,其渗水速率为29.56 mL/d。 因此在短时间检测过程中,装置仍可以保持较好的防水性能。 在进一步的防水透气膜的消压实验中发现,在经过多层膜体阻碍后,水压力会有一定程度消散,在实验中的三层膜体结构下,每突破一层膜体,水压力被削弱23 kPa。 其次多层膜体可以减小整体的渗水速率,在实验过程中,水注满第一个腔体需要约2 天时间,而注满第二个腔体则需要约4 天时间,这一现象可以为后续在高水压环境下实现较长时间检测提供了思路。

通过实验室模拟的甲烷浓度检测测试,选取了各个浓度的甲烷进行实验验证,结果显示装置检测精度高,在浓度低于5%的甲烷气体检测中,误差不超过0.1%,在高浓度的甲烷气体检测中,误差不超过1%,且响应时间不超过40 s。 最终本装置在宁波高新技术产业园建设施工区,进行了连续16 h 的实地测试,虽然由于装置没有准确的插入浅层气层导致没有检测到高浓度的甲烷气体,但仍能准确获取环境中游离的微量浅层气,识别出其中的甲烷气体。在装置回收过程中,发现了甲烷浓度的较快上升,之后便发现了浅层气的喷溢现象,检测结果与现象符合。