基于Attention-LSTM的CNC刀具破损在线检测系统

王柯阳,张 铫,李科闻,张保谦,李 江,任杰文

(东北大学秦皇岛分校计算机与通信工程学院,河北 秦皇岛 066004)

0 引 言

数控机床凭借其高效率、高精度、高自动化、人工干预少及加工方式灵活多变等特点,已广泛应用于各行各业中。并且数控机床内部含有程序,可以自动实现重复加工过程,使批量处理模式广泛应用于机械加工企业,并大大降低生产所需的成本。相应地也产生了新的问题:刀具的破损一旦不能被操作者及时发现,需要在下个生产过程中,操作者在找到了残次品之后,才可以对其进行应急处理,这时候就会使生产线上含有大量的残次品,直接给企业带来巨大的经济损失[1]。刀具失效造成加工中心停机的时间占加工中心全部停机时间的20%[2],而配备刀具破损检测系统能有效缩短停机时间。美国Kennamtal公司的研究表明,数控机床配置刀具破损检测系统之后,能够有效提升刀具利用率,减少残次品产出,缩短机床停机时间,节约30%的加工费用[3]。根据德国著名学者W.Koening和H.K.Tonshoff教授统计,使用刀具破损检测系统可使自动化加工系统的生产效率提升10%~60%,并将机床加工时间提升到机床开机时间的65%左右[4]。所以,需要研制一套刀具破损在线检测系统来作为应对刀具随机破损现象的手段。

刀具破损检测系统通常由4个环节组成:数据采集、数据处理、特征提取和破损识别。在切削过程中,有多种信号能反映刀具的破损,如切削力信号、振动信号、主轴功率信号、电流信号、声发射信号等[5]。采集信号之后,使用频域分析、时频域小波分析方法提取特征,并使用阈值比较、相关系数、神经网络、支持向量机等方法识别特征信息,进而对刀具进行状态的判断[6]。

在目前的研究中,绝大多数刀具破损检测都依赖单独安装的传感器来收集监控信号[7]。这种方法往往需要改变机床的机械结构,需要选择一种能够反映刀具切削状态的数控机床运行状态信息进行监测,将当前加工过程监测到的信息与一组反映正常加工状态的标准状态信息进行比较,从而间接推断刀具是否处于正常加工状态,若实时加工过程主轴功率超出阈值则发出刀具破损报警[7]。这种方法比较普遍,可行性高,不过数控机床一旦受到干扰,会导致数据的不准确,而且要求数据有极高的同步性。

由于获取机床主轴功率信号不影响机床结构及加工过程,因此使用主轴功率进行刀具破损检测的研究开始得很早。徐顺利等人[8]对利用主轴功率进行刀具磨损检测的理论基础进行了介绍。在切削实验过程中,测定机床主轴功率和刀具磨损量,求取两者的相关系数,证明两者之间有很强的相关性。鲁笑颖等人[9]采用在试件中嵌入硬质点的方式进行了刀具切削破损实验和不同磨损状态刀具切削实验,实验结果表明在刀具出现磨损或破损时主轴功率会出现明显的增长,并提出了基于机床速度向量的加工状态识别算法来实现主轴功率的同步对比。董喜望[10]以FANUC数控系统为研究对象,利用数控机床内部传感器获取机床主轴功率,作为刀具破损检测信号。采用对数控代码进行解析的方式,将完整的加工过程划分为多个工步,按工步进行分段监控,从而实现主轴功率的同步对比。贺晓辉等人[11]使用小波变换提取主轴功率在不同频率尺度下的特征信号分量,计算标准信号特征分量和实时信号特征分量之间的互相关系数,根据互相关系数的大小判断是否发生刀具破损。Xu等人[12]提出了一种基于数控机床内部主轴功率数据的增量成本敏感支持向量机(ICSSVM)刀具破损监测方法。该方法结合了成本敏感支持向量机和增量支持向量机,对分类中的不平衡问题进行改进,减少将样本误分入少数类的可能性。李威霖[13]构建了基于最小二乘法的多分类支持向量机来检测刀具磨损量,并提出新方法:从车削过程的104个特征中选择出了22个特征,从铣削过程的204个特征中选择出了30个特征,选取最主要的特征作为刀具磨损检测的特征向量。

本文主要研究轮毂批量加工过程中数控机床刀具随机破损现象的实时在线检测。选择机床主轴功率作为检测信号,以使用FANUC数控机床数据采集技术采集数控机床内部功率传感器数据的方法来代替外置功率传感器,采集机床主轴功率信号来监测刀具破损。在一次正常加工中,将采集的信号按照时间顺序排列,作为进行实时对比的标准序列。然后采集大量正常加工过程中的的信号训练Attention-LSTM网络。训练完成后,利用Attention-LSTM网络进行预测,并于标准序列进行对比,如果两者之间的相似程度处于合理的阈值范围内,刀具没有发生破损,否则认为此次加工过程中发生刀具破损。

1 数据采集与处理系统

1.1 检测信号的选择

数控机床刀具破损检测系统可以使用一种或多种与切削过程相关的物理信号作为检测信号,应从信号获取方式、灵敏度、抗干扰能力及现场条件等多个因素综合考虑进行选择。在目前主流的几种物理信号中,切削力与刀具的切削状态联系最为紧密,但是切削力传感器的安装需要改变机床的结构,这一点是其应用于生产实际时最大的障碍。生产中安装切削力传感器,一般是安装在刀柄里,制成测力刀柄,其应用有很大的局限性[14]。振动的获取相对简便,但由于生产现场环境比较复杂,振动信号的采集过程会受到较多的干扰,因此使用振动信号的检测系统的实用化进展缓慢。声发射信号是一种高频信号,采集过程不容易受到干扰,但声发射传感器价格较高是其走向实用化需要克服的难题。主轴功率采集过程中无需改变加工系统的机械结构,同时受到车间现场的干扰较少,因此主轴功率是非常实用的刀具破损检测信号[15]。基于以上考虑,本文的刀具破损检测系统选择主轴功率作为检测信号。

1.2 检测系统数据采集方式

刀具破损检测系统的运行基础是数据采集。主流的刀具破损在线检测研究中,普遍使用外置信号传感器作为检测系统的数据源。但外置信号传感器的安装可能要改变机床结构,数据容易受到多种外界干扰,影响系统易用性及检测效果。主轴功率是数控机床运行过程中重要的检测指标,数控机床往往内置功率传感器来检测主轴功率,确认机床是否正常平稳运行。在生产环境下,随着设备的更新,开放式数控机床的应用越来越广泛。现代开放式数控机床具有工业以太网通信接口,通过以太网接口获取数控机床内部传感器的数据,将得到的数据作为刀具破损检测信号成为一种可行的方案。这种方案不需要额外添加外置信号传感器,部署方便,价格低廉,抗干扰性好[16]。

1.3 检测系统硬件选型

FANUC数控系统是日本发那科株式会社推出的数控系统,该数控系统能够很好地提升机床的信息化水平,是当今世界上最具有影响力的数控系统之一。该系统产品功能设计合理且全面、可靠性好、使用维护简便、成本低廉,成为许多机床厂商的首选系统,在我国机械加工制造业占有独特的地位。FANUC数控系统的型号主要包括以下几种:0系列、0i-C/0i-D/0i-F系列、16i/18i/21i系列、30i/31i/32i系列、Power Mate系列等,其中0i系列在中端机床上应用广泛[17]。相比于其他品牌数控系统,FANUC数控系统具有如下的特点[18]:

1)系统采用大量的模块化结构,可靠性高,维护和更换非常方便。

2)系统工作温度为0~45 ℃,有非常强的抵抗恶劣工况影响的能力。

3)系统具有很好的保护电路,能够很好地保护数控系统的安全。

4)系统本身配置了功能比较齐全的系统软件,同时提供专业软件功能包,并且具有开放的API接口,其基本功能完全能满足一般的使用要求,同时开放的API接口又能供用户二次开发个性化的功能。

5)拥有DNC(Distributed Numerical Control,分布式数控)功能,能够实现快速的DNC操作。

FANUC数控系统的主要通信接口是工业以太网接口。数控系统内安装的以太网网卡有3类:嵌入式网卡(PC-MCIA网卡)、快速以太网板(Fast Ethernet Board)和数据服务器板(Fast Data Server Board),对应2种功能:以太网功能 (Ethernet Function)和数据服务器功能(Date Server Function)[19]。其中PC-MCIA网卡和快速以太网板都对应以太网功能,两者所具备的功能相近,只是PC-MCIA网卡不支持NC程序传输等功能。数据服务器板是在快速以太网板的基础上附加一个CF存储卡,容量为100 MB,在所有基础网络功能都齐备的基础上,可在程序传输时通过标准FTP功能将存储在计算机上的NC程序直接下载到CF卡上[20]。

为了通过以太网接口采集数控系统内部数据,刀具破损检测系统运行的硬件基础是工控计算机和工业交换机。刀具破损检测系统对数据的实时性要求较高,因此系统发起数据通信频繁,数据处理量大。这就要求工控计算机运算性能好,网络通信顺畅,散热良好。而且工控计算机工作环境恶劣,因此需要工控计算机运行稳定性好。工业交换机的带宽应当足够大,且交换机运行稳定,避免影响数据采集的实时性。综上,本文选用高性能的工控计算机和工业交换机。

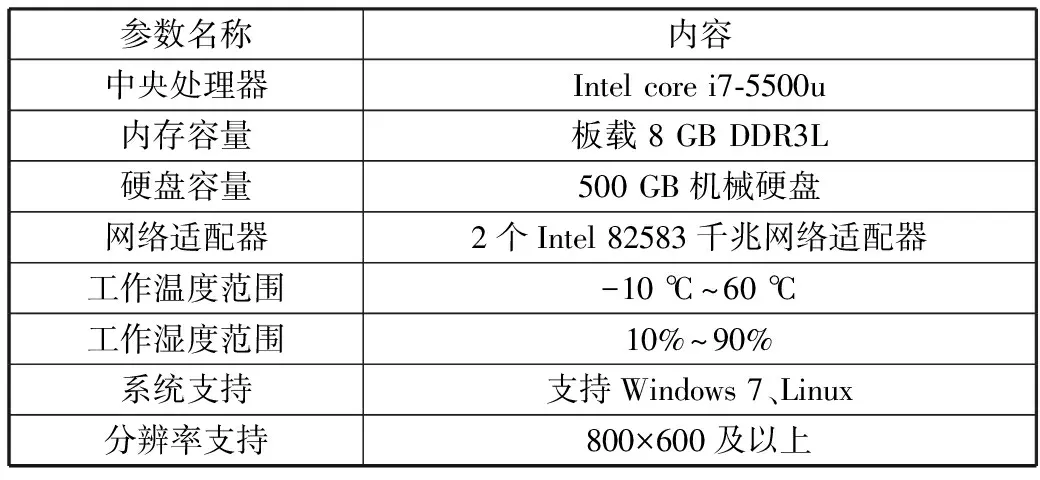

工控计算机选用深圳占美公司生产的GK4000高性能工业控制计算机,工控机的具体参数性能如表1所示。

表1 GK4000工业控制计算机参数

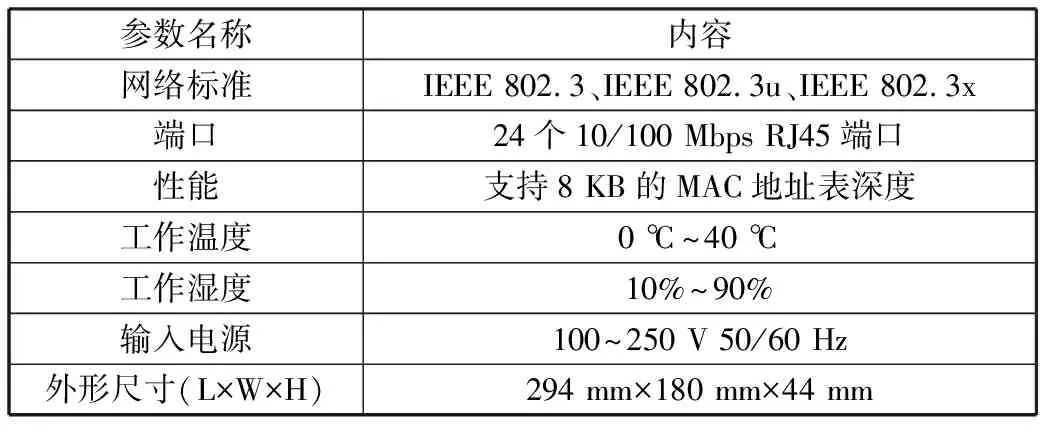

工业交换机选用水星S124型交换机,S124工业交换机的参数如表2所示。

表2 S124工业交换机参数表

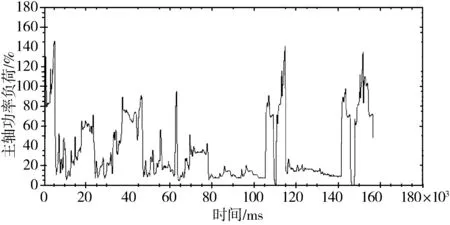

为了验证数据采集技术的可行性和周期性特点是否存在,根据FOCAS应用程序接口说明文件,使用C#语言在 .NET Framework框架和FOCAS组件基础上编写数据采集测试程序,在轮毂毛坯加工过程中进行采集数控机床主轴功率测试。

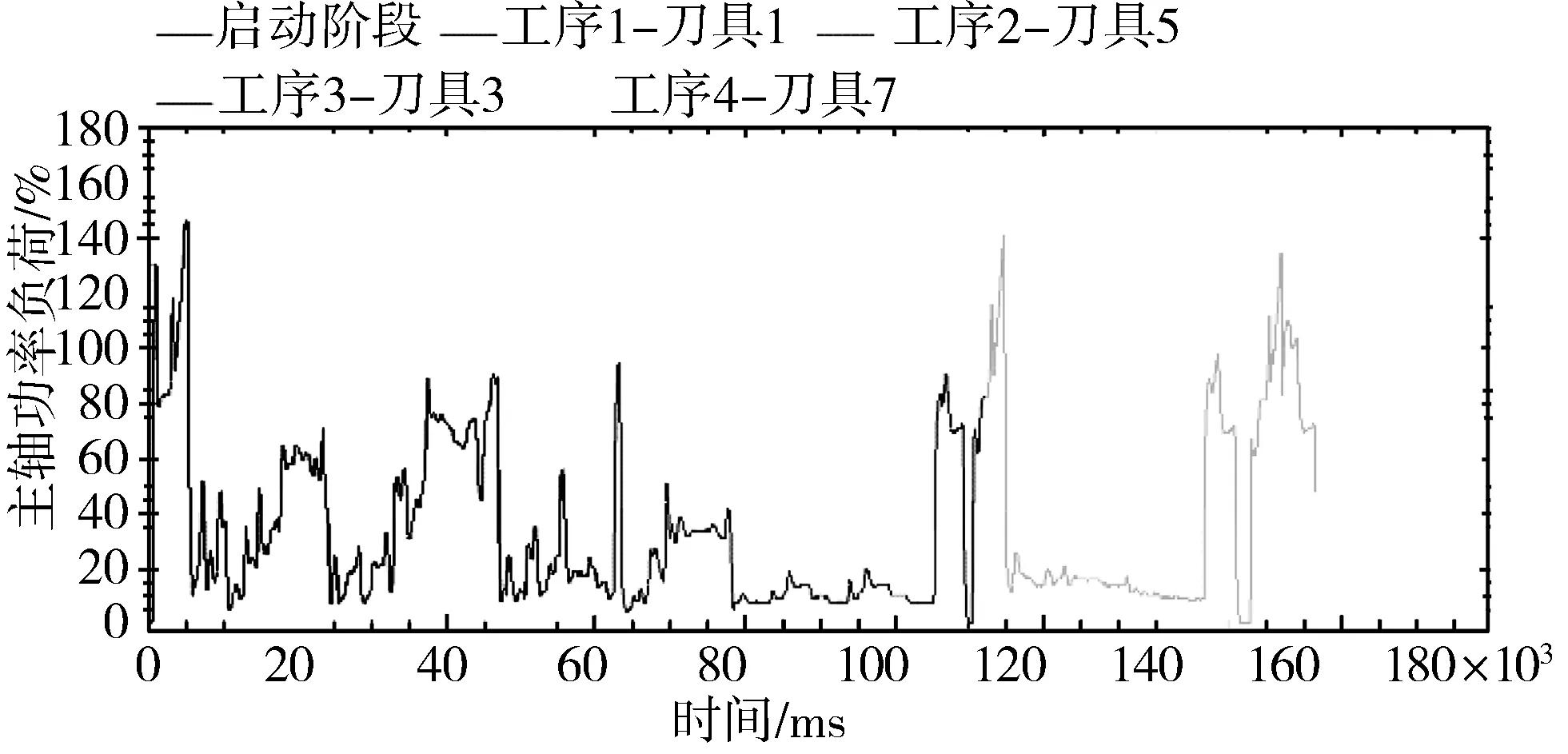

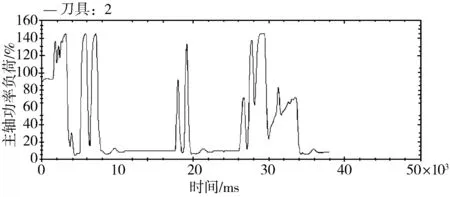

测试所得主轴功率变化如图1所示。

图1 轮毂1加工主轴功率数据

测试结果表明基于FOCAS的FANUC数控系统数据采集技术具有可行性。根据测试结果亦可证实轮毂加工时主轴功率变化的周期性。

1.4 检测系统数据需求

一台数控机床加工一只轮毂毛坯的过程包含多道工序。加工过程中数控机床刀架上会安装多把刀具,不同工序可能使用不同的刀具进行加工,也可能使用相同的刀具进行加工,根据工序的顺序无法判断使用了哪一把刀具。刀具是影响切削过程的重要因素,因此数据采集环节在加工完成后,应当能将加工过程中保存的功率时间序列按照工序划分为多段,并确定完成每道工序所使用的刀具编号。

1.5 数控代码解析

机床使用者通过编写数控程序来控制数控机床的运动。数控程序保存到数控系统后,数控系统根据数控程序的内容插补计算刀具运动的轨迹,并以轨迹为依据输出运动方向及速度控制脉冲给伺服控制系统,控制刀具的运行轨迹从而实现毛坯的加工。由于一台数控机床需要完成多道规定工序,在数控程序编制过程中,针对每个工序编写数控代码片段,再按照工序执行的顺序,将不同工序的数控代码片段组合成一个完整的数控程序,保存在数控系统中循环运行。

数控代码解析指的是在数据采集过程中,读取当前正在执行的数控代码,分析数控代码的内容,从中获取信息的方法。

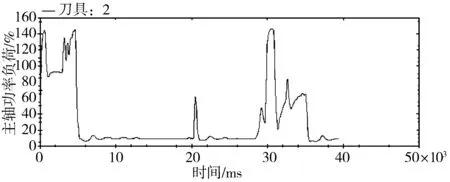

在数控机床加工轮毂的过程中,完成相邻的2个工序时,完成前一个工序后总是需要更换刀具再开始下一个工序。更换刀具动作需要机床操作人员编写数控代码实现。虽然根据工艺和刀具的不同,更换刀具的数控代码并不完全相同,但这一类代码的内容遵循固定的格式规范。检测系统读取当前正在执行的数控代码,判断数控代码的内容是否符合换刀代码的格式规范,从而判断是否寻找到换刀代码。寻找到换刀动作数控代码后,根据换刀动作数控代码的内容识别出完成这一工序的刀具编号,并以换刀动作的发生时间为界限将加工过程划分为多道工序,将功率时间序列分为多段,与每道工序相对应。这样就通过数控代码解析的方式满足了检测系统对数据的需求。通过数控代码解析过程,一只轮毂的加工过程能够很好地被划分为几个工序,如图2所示。图中主轴功率数据使用多种灰度进行表示,不同灰度代表不同工序所对应的一段功率时间序列。

图2 经工序识别处理后的主轴功率数据

2 基于LSTM的异常检测分析

2.1 异常类型

在对数据集进行分析时,首先存在的一个共同需求是确定不同于其他样本的异常数据,通常会以3σ准则或其它时域、频域滤波来处理各类异常数据[21]。异常数据可能是由于采样过程中的错误引起的,但有时也会代表一个之前未知的潜在事件。在数据挖掘和统计的文献中,异常也被称为偏差或异常值[22]。目前,关于时间序列准确性异常检测是一个重要的课题,在不同的研究和应用领域都得到了很好的发展[23]。

2.2 时间序列相似性度量

时间序列相似性的定义如下:给定2条时间序列x(m)={x1,x2,…,xm}和y(n)={y1,y2,…,yn},预先设定一个阈值ε。随后设定一种相似性度量方法,将x(m)和y(n)作为相似度度量方法的输入可以计算出2条时间序列在这一度量方法下的相似性距离disc(x(m),y(n)),disc(x(m),y(n))越小,则相似程度越高;disc(x(m),y(n))越大,则相似程度越低。若x(m)和y(n)满足disc(x(m),y(n))<ε,则认为序列x(m)和序列y(n)是相似的。

从定义中可知,相似性度量是评价2条时间序列波形是否足够相似,而相似性距离是衡量相似性程度的一种标准[24],通常按照实数距离来衡量。在对比计算环节中,关键就是使用一个指标来代表2条功率时间序列的差异程度,根据指标大小判断差异程度是否正常。这一指标的含义恰好和时间序列相似性距离的含义相吻合。因此在时间序列的众多研究方法中,2条时间序列的相似性度量方法是刀具破损检测研究中的重要方法。本节将借鉴已有的时间序列处理方法,引入时间序列相似性度量方法来进行标准序列与实时序列的对比计算。

有别于高维空间中点与点之间的距离,时间序列不能被简单地看成高维空间下的一个向量来进行距离的计算,原因有3个:1)不能保证2条对比的序列是等长的;2)即便等长的序列也不能保证特征是对齐的;3)不同数据类型的时间序列侧重点也不同。由于时间序列数据具有上述特性,这也决定了不可能有一种相似性度量距离的定义能满足所有数据的要求[24]。

对于刀具破损检测这一应用场景而言,由于实际切削余量在不同轮毂间存在波动,2条时间序列之间不可能完全重合,所以对比计算的过程中重视的是时间序列的变化趋势。由于主轴功率数据的类型是实数,因此针对符号和字符串的时间序列处理方法也不适用。经过分析对比,本文选择使用动态时间规整距离(Dynamic Time Warping, DTW)作为功率时间序列相似性的衡量方法。

2.3 基于Attention-LSTM的刀具破损检测

传统的时间序列异常处理通常采用的是统计方法,例如检测累积和(CUSUM)或指数加权移动平均数(EWMA)在时间窗口上的潜在分布变化[25]。其缺点是通常需要预先确定时间窗口长度,并且其检测结果在很大程度上取决于参数的选取。本文针对采样数据的序列特性,对原有的网络模型做出了改进,提出了采用Attention-LSTM来建立刀具破损状态的检测模型。实验结果表明,采用LSTM模型可以取得较好的检测效果,这为解决刀具破损状态检测问题提供了一种新途径。

从理论上讲,递归神经网络(RNN)可以捕捉输入序列的任何长期相关性。但在实践中,RNN 必须为每个时间步长维护一个激活函数,这使得RNN记忆方程非常复杂。而这种记忆深度反过来又使RNN遭受梯度消失和迭代问题的困扰[26],使得RNN难以训练。长短期记忆(LSTM)是 Hochreiter和Schmidhuber在1997年提出的一种改进的RNN模型[27]。

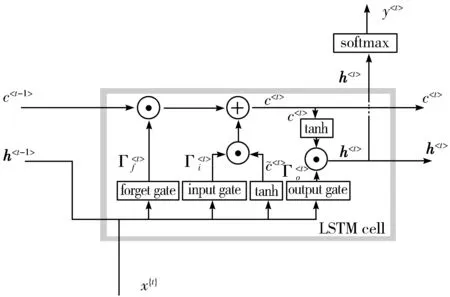

LSTM可以应用于时间序列分析的神经网络,它的单元内部由特殊设计的3扇门来控制内部状态。从数学的角度解释,通过这种巧妙的内部联接将雅可比矩阵的相乘转化为相加,从而避免了梯度消失问题。因此,它不仅能够学习到样本序列之间的短期依赖关系,而且能够学习长期依赖关系。接下来,给出LSTM的结构以及构成LSTM的基本参数:

1)LSTM单元:不同于普通神经单元,LSTM网络层具有经过特殊设计的记忆神经单元。这使得它拥有对输入序列的记忆。每个记忆单元都包含3种管理状态的门,分别为遗忘门、输入门和输出门。对输入序列进行操作时,记忆单元内的每个门都使用σ激活函数来控制它们是否被触发,使得状态的改变和通过单元的信息添加具备某些条件。

而σ激活函数也被称为Sigmoid函数,即:

(1)

2)ft:遗忘门。设xt为当前时刻的输入矢量,ht-1为上一时刻的输出矢量。当输入流经LSTM网络层时,首先应经过遗忘门有条件地决定从单元状态中丢弃一些无关信息,ft为遗忘门输出,Wf为相应的权重矩阵,bf为相应的偏置向量,即:

ft=σ(Wf·[ht-1,xt]+bf)

(2)

it=σ(Wi·[ht-1,xt]+bi)

(3)

(4)

(5)

4)ot:输出门。设ht为当前时刻的输出矢量,ot为遗忘门输出,σ为激活函数,tanh为双曲正切函数,Wo为相应的权重矩阵,bo为相应的偏置向量经过状态更新后,输出门有条件决定哪些信息输出,即:

ot=σ(Wo·[ht-1,xt]+bo)

(6)

ht=ot·tanh(Ct)

(7)

如图3所示,每个LSTM单元就像一个微型的状态机,其中训练过程中每个门的权重也被学习到。

图3 LSTM结构图

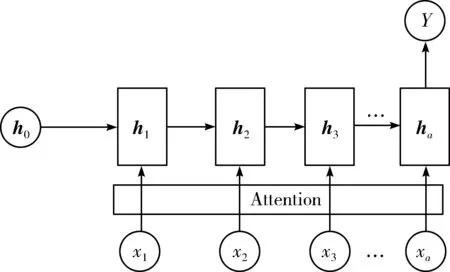

然而,当步长过长时,LSTM会发生明显的梯度消失现象,所以应使用下文的注意力机制算法对LSTM的权重进行处理,以便更加准确地进行预测。

注意力机制通过概率分配的方式,对关键信息赋予足够的关注,突出重要的信息影响,从而提高模型的准确率。本文使用的时间序列数据过长,采用LSTM模型可能会发生梯度消失现象,为了尽可能削弱梯度消失现象造成的影响,在原有LSTM模型的基础上引入注意力机制,如图4所示,本文选择在LSTM输入层之前引入Attention,给不同的LSTM单元赋予不同的权值,给较为接近真实值的LSTM单元赋予较大的权值,反之亦然[28],其计算公式如下:

图4 在输入层(LSTM之前)加Attention的结构图

设第x个LSTM神经元的输出值为hx,设每个神经元对应的权重为ux,最终的输出值为yt,设总共有a个LSTM神经元。

(8)

(9)

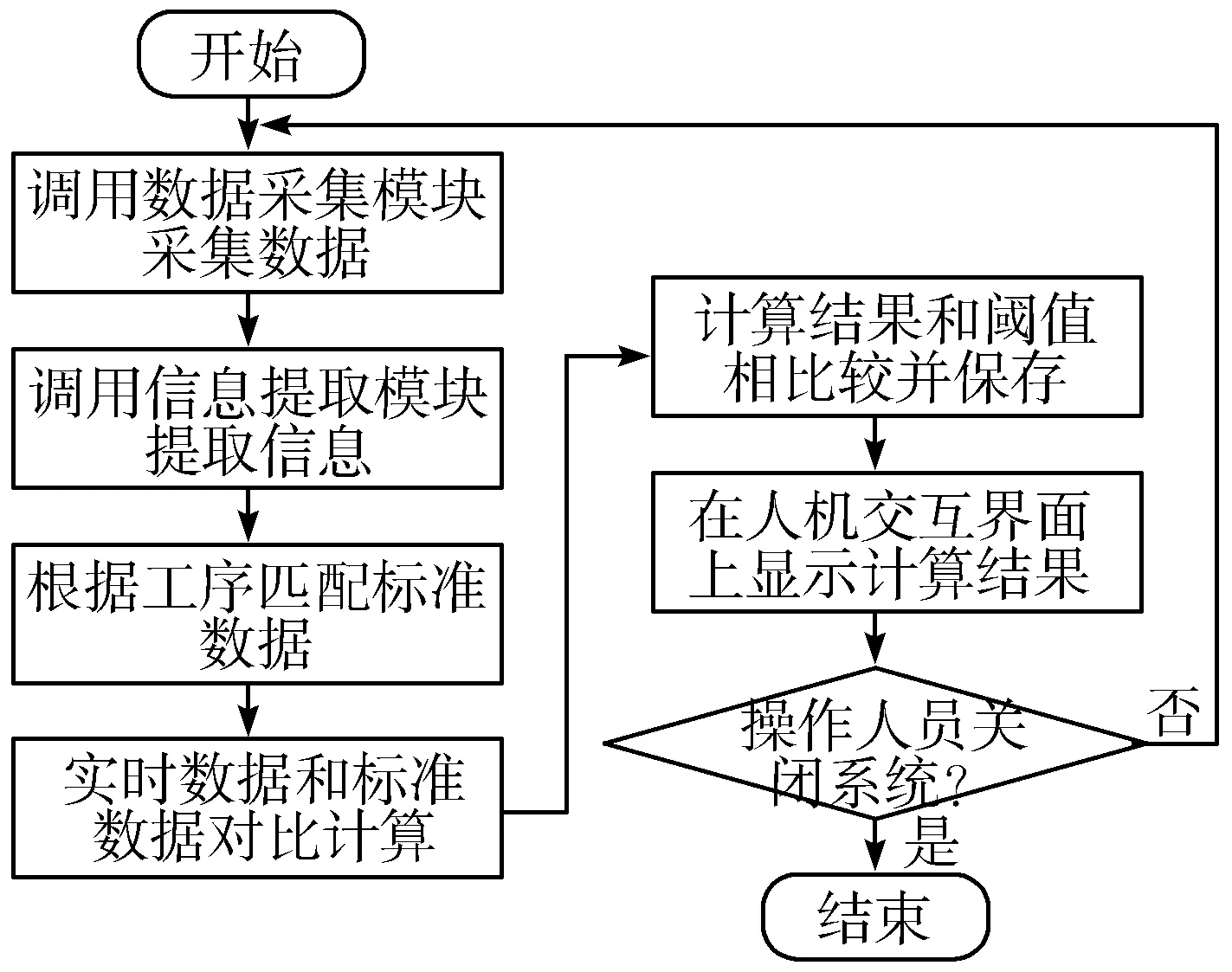

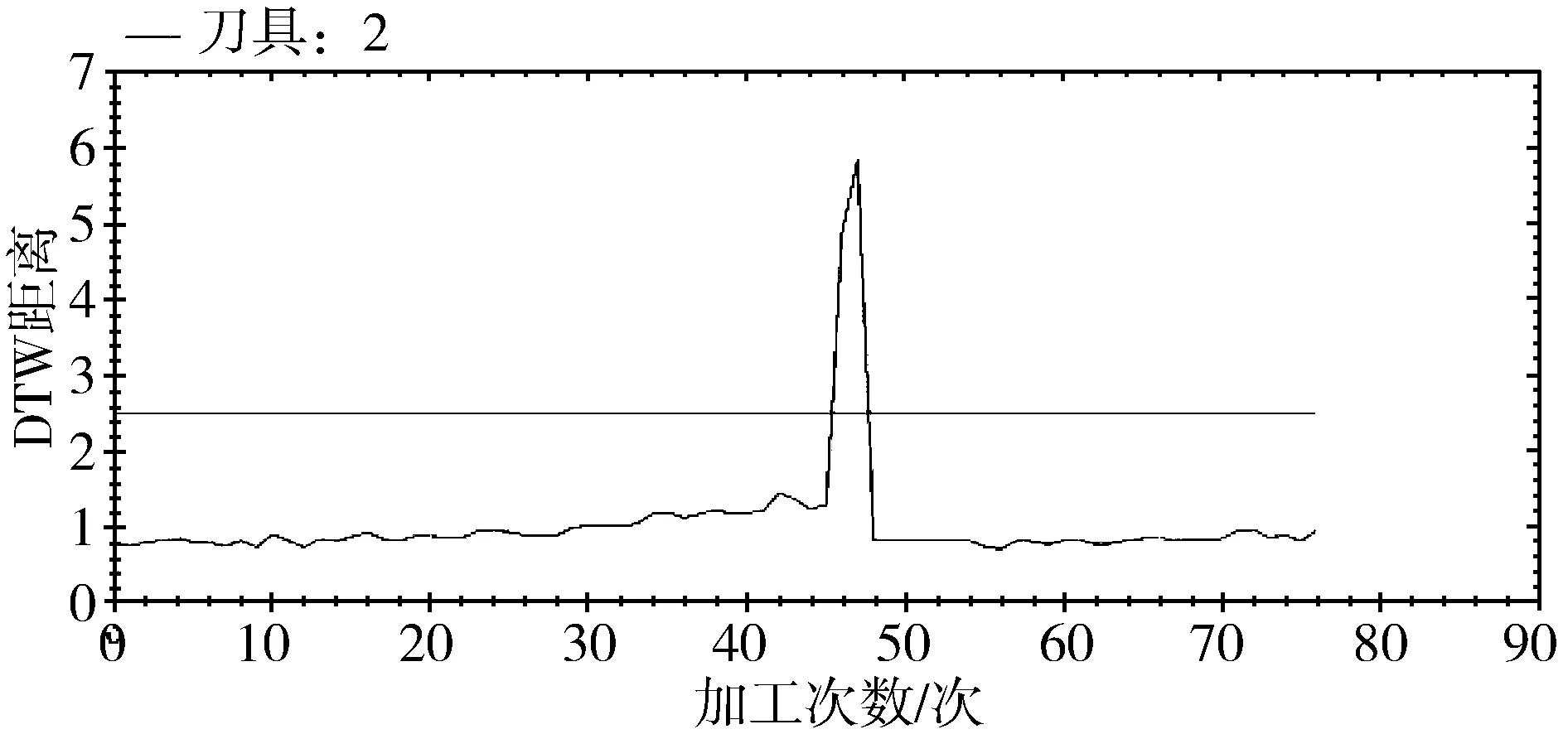

在本文中,已知时间序列{X1,…,XT},训练Attention- LSTM从前d个的数据{Xt-d+1,…,Xt}来预测下l个数据{Xt+1,…,Xt+l},其向量序列{Xt-d+1,…,Xt}作为 Attention-LSTM的输入,输出是预测出的向量序列{Xt+1,…,Xt+l},预测模型学习预测输入变量1≤d≤t中d的下一个取值[29]。在预测长度都为l的情况下,对l 图5 刀具破损检测示意图 本章按照本文的流程,进行了车削过程实验。刀具破损检测系统使用的加工实验设备如表3所示。 表3 加工实验设备 本次实验使用的切削用量为主轴转500 r/min,进给量0.5 mm/r,背吃刀量3.5 mm。先进行正常加工1000次,为训练Attention-LSTM网络提供充分的数据,然后训练Attention-LSTM网络。正常加工过程中,刀具破损是很少发生的。因此,在实验过程中,尝试在待加工车轮中加入硬质点,刀尖触碰到硬质点后,就会发生刀具破损。可以看出正常加工过程和破损加工过程中主轴功率的变化趋势有根本的不同。发生刀具破损的机床在试运行期间所有加工过程中的主轴功率时间序列与标准功率时间序列之间的DTW距离变化如图6~图8所示,图中破损加工过程中的功率时间序列与标准序列之间的DTW距离明显高于其他加工过程中的功率时间序列。可见,当刀具发生破损导致功率时间序列变化趋势改变时,DTW距离会大幅增加,代表2条时间序列之间的相似性大幅下降。因此本文开发的刀具破损检测系统能够很好地实现刀具破损的在线检测。 图6 机床1正常刀具加工主轴功率数据 图7 机床1破损刀具加工主轴功率数据 图8 机床1所有实时数据与标准数据的DTW距离 在汽车轮毂流水线批量生产模式下,加工过程中出现数控机床刀具破损现象可能导致大量产品不合格,严重时甚至造成设备损坏并危及人员安全。本文研究适用于流水线批量加工模式下的数控机床刀具破损在线检测系统的设计、开发与实际应用。本文的主要工作内容如下:对刀具破损在线检测的数据异常处理进行了论述,并对该问题进行了改进并实验,实验结果表明了本文提出的方法是有效的。本文通过内部传感器获取机床主轴功率时间序列,选择Attention-LSTM网络对采集的数据进行异常检测,相较于过去逐点计算数据差值的方式,本文提出的方法能更好地反映时间序列整体变化趋势,进而提高了刀具破损识别的准确率。 本文所提方法成本低、应用简便,为数控系统故障检测拓宽了研究思路。

3 实验测试

4 结束语