濒临长江入海口落坑7m 劲性复合桩施工技术应用

朱王怡

(上海建工七建集团有限公司,上海 200032)

1 工程概况

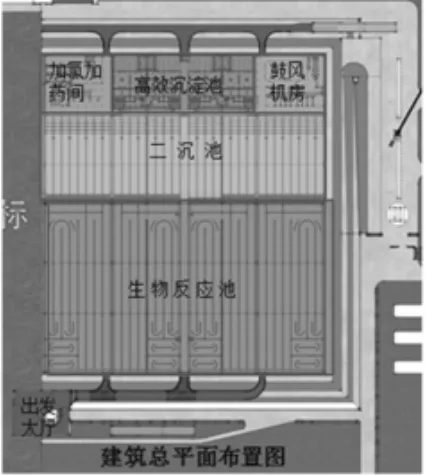

上海白龙港污水处理厂提标改造工程C2 标地下污水处理设施为全地下箱体,项目总用地面积约75000m2(不含池壁),新建结构包括生物反应池(地下)、二沉池(地下)、加氯加药间(地下)、进出通道、出发大厅等,见图1。

图1 建筑物平面布置

主体基坑开挖平面尺寸为258m×289m,面积约7.5 万m2,自地面起开挖深度为12.8~15.8m。

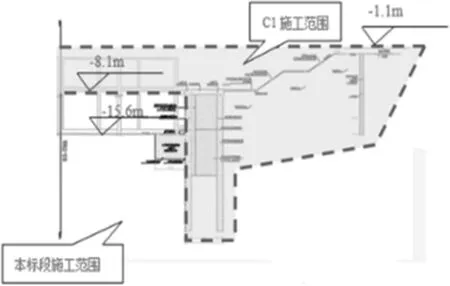

根据本工程基坑划分纵向上基坑上部7m 深度范围(自然地坪-1.1m 至标高-8.100m)土方开挖、降水作业及围护桩施工非本标段施工范围,属于C1 标段施工范围。

本标段围护施工范围为坑底裙边加固、坑中坑的围护施工、-8.100m 标高以下至基坑底的土方开挖及降水作业及结构回筑施工,见图2。

图2 C1 与 C2 关系

2 劲性复合桩概况

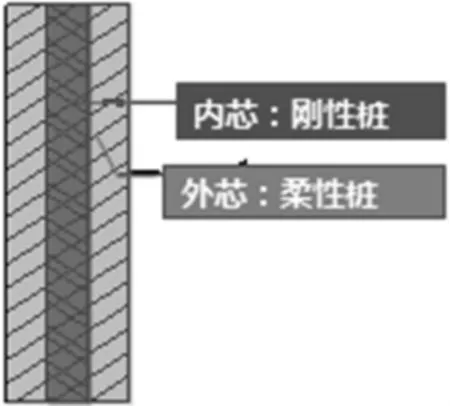

桩基施工使用劲性复合桩,首先用深层搅拌桩机成入孔长时间注浆后搅拌均匀,在搅拌后的6h 内,初凝前,再植入刚性桩,最后再形成劲性复合桩(柔刚复合桩)。

柔性桩为直径700 搅拌桩,采用三轴改装桩机(JB180)施工,刚性桩为 T-PHCC500-460(110)预应力混凝土异形桩采用静压桩机施工(JNB800),接桩采用螺锁式连接接头[1],见图3。

图3 劲性复合桩构造

3 工程地质概况

工程项目所在区域内地质土层的自上而下顺序如下:①3吹填土、②3-1灰色粘质粉土、②3-2灰色砂质粉土、③灰色淤泥质粉黏土、④灰色淤泥质黏土、⑤1灰色黏土、⑤3-1灰色粉黏土夹粉土、⑤3-2灰色粉质黏土与粘质粉土互层。

场地内地下潜水稳定水位埋深在地面以下0.50~4.6m,标高-2.88~1.22m。本工程地基的开挖深度最深处为15.8m,场地内有⑧2层承压水分布,顶埋深度最浅为53.3m。

4 机械设备的选择与改进

柔性桩施工由全液压步履式桩架、钻杆、操作室组成,整个施工过程采用全自动化控制。

动力及转速均达到常规设备的2 倍以上,钻杆叶片置顶且具有高低喷浆功能确保了水泥土的搅拌均匀和水泥土桩的施工质量。

5 大型设备落坑施工地基承载力复核

本工程桩基主要桩型为劲型复合桩,由改造三轴机及静压桩机两台设备配合完成打桩施工,其中三轴机重量为120t,静压桩机重量为250t,大型机械直接进入-8.1m 标高土层施工,该标高土层为②3-2层及③层,对应的地基承载力特征值分别为125kPa 及60kPa。大型机械下方垫设路基箱板10m×12m,取静压桩机进行地基承载力验算[2]。

静压桩机地基承载力=2500/10×12=21kPa<60kPa,满足地基承载力要求。

6 承压水对工程桩施工的影响复核

本工程场地内有⑧2层承压水,层顶埋深53.30~59.45m。

工程桩水泥用量=桩面积×桩长×1.6(土体比重)×15%(水泥参量)=3.14×0.352m2×28m×1.6t/m3×15%=2.58t。

泥浆比重=(1+水灰比)/(1÷水泥比重+水灰比)(水灰比取1)=(1+1)/(1÷2.58t+1)=1.28t/m3。

桩端至承压水压重=土体比重×h=1.6t/m3×9.85m=15.76t/m2。

打桩地坪至桩端的压重=泥浆比重×H=1.28×35.5=45.44t/m2。

根据勘察报告显示承压水水头位置在3~12m 按3m 计算本工程水头至承压水高度为50.45m。

桩端至承压水压重+打桩地坪至桩端压重>1.05×50.45t。

45.44t/m2+15.76t/m2=61.2t/m2>52.97t/m2。

故承压水不影响工程桩的施工。

根据设计标准,水泥用量为土体质量的15%,水灰比为0.8~1.0。下沉速度≤0.8m/min,提升速度≤1.6m/min。

7 劲性复合桩施工工艺及顺序

本工程水池桩基使用劲性复合桩,桩长最长28m,总桩数约12418 根。当中柔性桩选用直径为700 的水泥土搅拌桩,水泥掺量为15%,使用一喷一搅进行施工;刚性桩则使用预应力混凝土异形桩。先用深层搅拌桩机成孔和注浆材料混合搅拌,在搅拌后的水泥土初凝前,植入刚性桩。

7.1 柔性桩施工

施工之前,首先根据设计图纸的要求进行测量,对第一组桩位进行定位,按图纸上标注的尺寸进行放线。

按照设计标准,求水泥用量为土体质量的15%,水灰比为0.8~1.0。待水桩机的冷却水循环系统正常使用后,开启搅拌桩机电机,沉降的速度可由利用自动化电子设备调节速度。下沉速率为≤0.8m/min。然后开始执行喷浆搅拌施工,在喷浆过程中,不断的搅动着水泥浆。并对设备操作情况及土质地层变动状况随时观测,当钻头下沉到设计深度的位置时,下部4m 开始复搅,复搅完毕后开启上部喷头提升钻头喷浆,提升速为≤1.6m/min。在喷射水泥浆过程中,不断的对水泥浆进行搅拌,以避免离析情况的发生,并由电脑自动记录当时的喷浆量。当喷浆量高出地面50cm 时停止喷浆。

7.2 刚性桩施工

刚性桩的施工方法如下。

(1)搅拌桩施工完成后,马上开始植桩(最晚不超过6h),植桩前对桩的位置进行再次检查。

(2)刚性桩的植入应和水泥土搅拌的钻孔、水泥浆喷射等保持一致性,以避免在水泥浆喷射完成时间较长后进行植桩。

(3)在植桩过程中,应随时进行检测,如果偏差超过工程的设计要求就必须立即进行校正,满足桩的垂直度要求。

(4)桩与桩之间的机械连接采用上螺下顶式的连接,在桩之间使用环氧树脂、固化剂按1:0.2 配合比组成的材料涂抹。

8 劲性复合桩施工要点

8.1 测量放线

(1)为了测量结果的精确以及方便,施工将选用全站仪,根据建立的施工网测放桩位;压桩时使用经纬仪,且测站距桩位不得大于50m。

(2)桩位测量误差不大于10mm。

8.2 钻进成孔

(1)在水泥土搅拌桩施工深度的范围内,钻杆使用十字刀片。

(2)在桩心定位处将钻头进行定位,确保平面定位准确无误以及钻杆的垂直符合设计及标准要求。平面位置用定位检测尺确定,并通过两台经纬仪互相成90°,对垂直度加以监测和校正,垂直度偏差不超过0.5%,定位偏差不超过10mm。

(3)在钻孔时,当钻头对准已提前标好的桩位位置后,立即启动钻机下钻,刚接触地面时,钻孔速率要慢,下钻的速率也要保持平稳,同时在钻机钻进中应严格防止错位。

(4)在搅拌桩钻进施工时,如有卡钻、钻机摇晃、倾斜以及有节奏的噪音的情形出现时,应立即中止钻孔,待找出具体的原因并采取相应安全措施后再继续进行施工作业,当需停钻进的持续时间较长时应把钻杆放在地表。

(5)钻孔时,主机的负荷载需地面状况在施工的规定范围内。保持钻杆均匀速度上下。同时提升不应负压力而引起对周围土体的过分扰动,搅拌的时间、次数等应能保证成孔的质量。并在满足成孔质量的情况下,选择最恰当的速度。

(6)钻进至桩底后开始反复喷浆搅拌,提升时应在注入浆液的同时同步进行搅拌,在水泥浆喷射完毕且搅拌钻机提升、钻进时输出电流达到于一定的电流时,可以边进行搅拌边提出钻杆。

8.3 水泥浆的制作与注入

(1)使用全封闭自动水泥浆配制系统,开始前按设计规定搅拌水泥浆液,通过贮浆桶将混合好的水泥浆贮存。

(2)严格规定根据设计配合比配制水泥浆的水灰比,采取合适的措施以避免水泥浆的离析,并指派专人抽检水泥浆品质。

8.4 植桩

(1)竹节桩应在搅拌桩完成6h 内完成植桩施工。

(2)应在植桩施工前进行第二次桩位的复核。

(3)植桩应与钻孔和喷射水泥浆同时连续进行,防止植桩前水泥浆喷射完成时间过久。

(4)在刚性桩施工过程中,对桩位的定位进行复核。并随时检测是否有大的偏差。一旦误差超过设计条件,应立即进行纠正。

8.5 接桩

(1)桩的连接采用机械连接。

(2)接桩方式为上螺下顶的机械连接结构,接桩和卡扣的安装顺序必须满足下述规定[3]:①检查桩两端制作的尺寸长度偏差和连接紧固件,无损伤后即可开展吊装施工。②在拆除上下节桩两端的保护装置后,将接头处的残留物重新清洗干净。③安装专用插杆在上节桩的小螺帽上,再将减震弹簧、卡和中间螺母等,安装在下节桩固定端的大螺里。④两节桩之间采用密封材料加固,密封材料由固化剂、环氧树脂等配置。⑤将专用密封材料均匀涂抹于下一段桩的一端,要求涂刷后要饱满,在2min 之内全部使用完毕,初凝时间不超过6h,终凝时间限制在12h 之内。⑥把插件、中间套的轴线保持在同一条上,在指挥人员的指导下完成。慢慢插入,防止撞击。当插入如后,一定要能使密封材料完全溢出二节桩的连接处,且接口处没有裂缝。

(3)由于施工因素而造成临时停止状态的,须在密封材料拌和后4h 内全部使用完成。

8.6 送桩

(1)竹节桩应用压桩机使用送桩杆压到设计标高的位置。

(2)利用水准仪将桩顶标高允许偏差控制在50mm以内(±50mm)。

(3)将垂直度的允许偏差控制在0.5%以内。

9 劲性复合桩与传统工程桩打桩对比

与传统工程桩对比有以下优点。

(1)通过水泥土搅拌桩与竹节桩的完美结合,增大桩端阻力及侧边摩擦力,并且加固桩周土体,提高承载力。

(2)对土体的挤压效应较小(先搅拌成孔再植桩),对周边环境影响较小,保护了周边环境。

(3)无泥浆排放,满足了文明施工的要求。

(4)1 套设备一天能完成约20 根工程桩,完成速度快,提高了工作效率,减少工期。

(5)内芯螺锁式异型桩在工厂内进行加工,质量可靠,植桩采用常用的静压桩机,及熟悉的工艺,操作简单。

10 入坑打桩与自然地坪打桩对比

采取坑下7m 打桩减少沉桩高度,提高了桩的垂直度及偏差,提高成桩质量。

采取坑下打桩,降低了7m 深的搅拌桩空搅部分,有效节省了水泥用量,最大限度节省了资源,也降低了施工时对周边环境的影响。

11 结语

本工程采用劲性复合桩入坑打桩施工技术,目前已完成了第一施工区所有工程桩施工,解决了常规钻孔灌注速度慢以及产生的泥浆污染等问题。在后续工程中项目部将继续努力,开拓创新,严格用高标准、高水平要求自己,保持工程质量和建筑产品的优异性,树立良好的企业形象。