试验台架独立抽空和自动吹洗系统的研制

王 旸

(核工业理化工程研究院,天津 300180)

0 引言

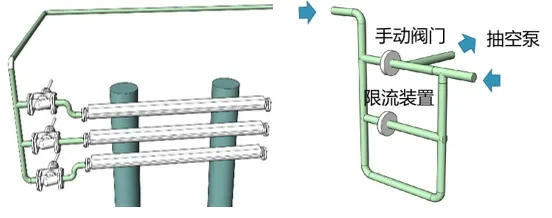

图2 系统独立抽空和自动吹洗改造局部示意图Fig.2 Partial schematic diagram of system independent evacuation and automatic flushing renovation

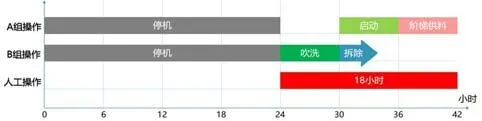

本院某考核试验系统设计结构,包含两组考核样机,若按照传统方式布置,一般安装在供收料管线两侧,从而最大程度地利用空间。该考核系统应用于新机型研制阶段,可实现一组样机(A 组)用于计划进行长期运行考核,另一组样机(B 组)进行多批次的更换考核。如图1 所示,其中B 组样机更换考核设备时,延续常规技术路线进行拆机需要完成4 步操作。包括机器全部停机,停机后系统8次的吹洗,吹洗结束后对B 组样机拆机,A 组样机重新启动。其中拆除B 组样机时,A 组必须陪同停机,整个B 组样机拆除操作时长约42h,其中需要人工操作和监控的时长为18h。因此,从提高工作效率的角度,本文研制了一套带有独立抽空和自动吹洗系统的试验台架,用于减少试验过程中人工操作和监控的时长。

图1 各组样机试验操作时长示意图Fig.1 Schematic diagram of the test operation time of each group of prototypes

1 考核试验系统现状分析及模拟试验

1.1 考核试验系统现状分析

实验过程中人工操作和监控的时长主要集中在A 组样机重新启动,以及阶梯供料和B 组反复吹洗的时长。针对以上3 个操作环节,具体分析耗费长时间操作的主要原因。首先,目前试验系统运行现状为A 组和B 组共用1 套供收料管线和抽空管线。因此,A 组B 组需要同时停车后,A组机器才可重新启动;其次,根据《新型样机工艺操作规程》要求,B 组样机停车需要占用较长时间,A 组样机重新启动后必须进行台阶供料;最后,在B 组停机后,机器解体前吹洗去污是必不可少的环节,并且严格按照操作规程,完成氮气的充入与抽空,其标准操作为充气压力要求100hPa,充气速度不大于300Pa/s,抽空压力10Pa,重复8 次。最终确定吹洗的实际操作时长约6h,其中占用人工资源现场操作总时长3h,重复操作较多,因此有自动化提升的可能。

为此提出了改变系统现状的初步设想:设计两套独立供收料管线以及抽空管线,并增设自动吹洗系统。但由于独立抽空功能能够解决A 组陪同停机的问题,而两套独立供收料管线成本将增加数十万,因而最终确定解决方案为增加独立抽空功能和设计自动吹洗系统,突破现有试验系统操作的局限性。根据解决方案确定实际目标为将原有系统更换设备的人工操作时长约18h,通过新系统的研制可以保证机器不停机条件下,将时间降低至2h。

1.2 样机考核运行模拟试验

针对需要解决的问题进行了试验模拟,首先是系统独立抽空功能的试验模拟。试验过程为A 组在原系统管线考核,B 组使用移动泵组模拟独立抽空线路。在原有设定操作环节中,可实现B 组机器独立抽空停车,A 组机器不停机情况下0.5h 内完成直接供料至额定工况继续考核。接下来是手动吹洗模拟试验,在试验管线初始状态检查无误后,操作人员进行手动操作测试,期间监控管线压力,完成氮气的吹入和抽空,重复操作8 遍共用时6h,其中需要人工现场监控,操作时间3h。设想设备与吹洗管线连通后,使用自动控制取代人工操作及监控,预计将整个吹洗过程的人工操作时长可缩减至1.5h。通过以上模拟试验和自动控制设想,可以看出增加独立抽空管路后,人工参与操作的恢复样机供料时长缩减至0.5h,累加样机自动吹洗作业中人工参与时长,整个试验的人工操作时长可缩减至2h,因此目标值可行。

2 技术改进措施

2.1 改造方案

首先针对独立抽空系统,建立独立抽空管线与台架连接。一种改进方案是在台架供料端另一侧安装,另一种方案是从供料端同侧安装。由于同侧安装管线复杂,难于实现将抽空线从供料线分离出来,因而选择在另一侧安装抽空线,且加装控制阀门与样机相连。其次,自动吹洗系统,借鉴气体流向原理和编程控制程序,满足抽空不同阶段对速度要求的不同,设计了带限流装置和不带装置的两条管线,同时考虑到阀门损坏时需要手动切换线路,因此构思出了抽空线路的改造设计方案。

2.2 确定细化方案

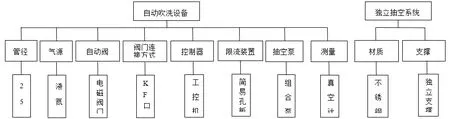

根据设计方案分解确定细化方案,其中包括管径、气源、自动阀门、阀门链接方式,控制系统、限流装置、抽空泵、测量计、管道材质,是否有独立支撑10 个部分。

第一,气源的选择。氮气(N2)[1]通常状况下是一种无色无味的气体,在标准大气压下,冷却至-195.6℃时,变成无色液体即液氮,冷却至-218.8℃时,液态氮变成雪状的固体。氮气的化学性质很稳定,常温下很难跟其他物质发生反应。对比罐装氮气和液氮储罐,液氮的优点为:首先是制备简单,成本低廉;其次是液氮运输安全,使用方便,而且液氮的降温能力强。因此综合考虑,选择液氮作为气源。

第二,阀门的优选。自动阀门是自动吹洗设备中的关键零件,针对气动阀门和电磁阀门进行试验筛选。首先,气动阀门需要通过压空线中的气体对阀门进行控制,然后通过气缸里的活塞上下运行带动闸板打开和关闭阀门,而电磁阀门通过控制器按设定的通信协议传输信号对阀门的通断进行控制,并可以实现阀门正常的通断和对异常误动作情况进行指示灯指示和报警。针对两种不同工作原理的阀门,通过断电试验测试阀门断电后的开关状态,均可达到要求。再次,通过低温试验验证了短时低温状态对阀门无影响,最终根据试验结果选择采用价格便宜,断电可以闭合的电磁阀门。

第三,阀门连接器选择。阀门连接一般有承插焊、螺纹连接、KF 接口等方式,选择阀门连接方式时必须注意两个要点:首先是阀门和管道间安装空间的限制,其次是连接器密封性的保证。通过对比优选,选择了满足安装漏率小于1.3×10-7(Pa·L/s),同时更方便拆装的KF 连接口。

第四,控制器的选择。工控机式的保护与自动化有很多优越性,基于不同系列工控机和嵌入式视窗操作系统,可实现中小型试验系统的微机保护和自动化功能。工控机式保护装置的保护实现方法和基于单片机的继电保护装置有很大的区别,工控机的控制形式经过动模实验表现出很好的抗干扰能力,运行稳定可靠,还具有用户界面友好直观,处理分析试验数据的功能齐全等优点。因此,选择了可编程灵活且能实现吹洗工艺流程的工控机作为该试验系统的控制器。

第五,限流装置的选择。限流装置在试验系统中的作用是限制流体的流量或降低流体的压力,一般选用限流孔板安装至系统管道内。该类限流孔板为同心锐孔板,流体通过孔板产生压差,流量随压差增大而增大,但当压差超过一定数值,即超过临界压差时,即使压力增大,流量也将维持一定的数值不再增加。因此,根据限流孔板的原理选定适合吹洗充氮抽空速度要求的孔板孔径作为限流装置。

第六,测量计的选择。应用于该试验系统中对压力的精密测量需要较高的要求,所需的压力传感器是测量管道气体的表压、绝对压力、负压和压差,也就是必须提供试验中吹洗作业时以高纯氮气为工作介质,用测量的量程更广的测量计来测量管道压力。因此,该试验装置选压力真空计[2]来测量管道压力。使用时压力最高可达到数兆帕,满足试验需求。

第七,管径的选择。由于系统建设空间所限,只针对DN15 和DN25 管径进行对比选择,基于流体力学理论导出等温气体管道压降计算模型和公式,理论计算带有弯头和阀门的水平或垂直管道流动的压降差,通过计算最终选择压降[3,4]更小的DN25 的管道。

第八,抽空泵的选择。试验中的吹洗作业需要应用抽空泵组将管道内充入的氮气抽空,并保证管道压力在10Pa以内,而单一种类的真空泵不能完全适用该试验系统的极限抽空要求,因此根据要求的工作压强范围和条件选用了不同类型的真空泵组成机组,即应用罗茨泵和璇片泵的组合泵作为本次试验系统的抽空设备。

第九,管道材质优选。通过对比相同公称直径且符合屈度等性能要求的各种管材,科学评分后进行由高到低的排序,最终找到适合该试验系统具有更耐腐蚀的不锈钢作为管道材料。

第十,支撑的选择。独立抽空的系统有6 个DN25 手动阀门,手动阀门的重量是35.09kg,通过利用ANSYS软件[5]对抽空系统管道关键部位进行静力分析和模态分析,分析其变形情况、受力情况。软件仿真结果表明,该抽空系统的关键部位的强度远远超出其承受能力,最终确定对独立抽空系统设计独立支撑。

3 改进措施实施效果

根据细化的改造方案,完成具体的实施效果。

实施效果1:设计管道图纸,选用管材实现系统管道搭建。具体操作是选用CAD 和犀牛绘图软件设计管线图。根据管线图定制符合设计要求的不锈钢材料管道,保证尺寸合格,并按照设计图纸完成安装,系统管线安装完毕后使用探漏仪进行探漏,探漏合格。

实施效果2:制作支撑架,与独立抽空系统连接,实现管道受力点支撑。具体操作是设计独立支撑图纸后,使用ANSYS 软件进行受力分析,最后完成支撑架的现场安装,安装完成后测试水平度达标,受力点均匀。

实施效果3:安装真空计,实现管道压力值的实时监测。具体操作是真空计按照设计图纸安装,并使用仪表和现场系统检查是否工作正常,最终通过管道压力监控判断信号输出稳定,探漏合格。

实施效果4:安装KF 接口的电磁阀门,并加装简易孔板,保证阀门漏率合格,不过流。具体操作是选择电磁阀门连通孔板阀门连接口,并按图纸要求安装,安装前对阀门进行探漏和过流检查,安装后检查电磁阀门符合工艺要求,并可以根据接收信号进行开关,漏率合格。

实施效果5:在工艺流程转化正确条件下,完成工控机安装调式,工控机安装完成后,实现工控机与阀门的通讯,确保阀门开关控制正确。具体操作是安装工控机时,对工控机的控制系统进行编程,实施后检查程序能接收信号,按吹洗工艺流程执行阀门正确动作。

图3 系统改造过程树图Fig.3 System transformation process tree diagram

图4 系统管线搭接流程图Fig.4 Flow chart of system pipeline connection

实施效果6:选择合适真空泵组,并按照图纸完成安装,实现运行平稳,达到抽空要求。具体操作是选择极限抽空达到10-2Pa 重级的WAU251/D40B 的真空泵组,将选好的泵组按图纸接进系统。检查泵运行平稳,启动后抽空线压力达到5Pa。

实施效果7:铜管连接液氮,实现液氮跟系统连接。具体操作是将液氮用铜管跟电磁阀门连接好,保证液氮不会从连接处漏出。

4 效果检查总结

图5 系统改进后各组样机试验操作时长示意图Fig.5 Schematic diagram of the test operation time of each group of prototypes after the system improvement

系统完成后,通过测量实际操作的人工用时来验证实施效果。优化系统前,人工操作时间是3 个阶段,包括B组停车前的抽料,B 组样机停车后的吹洗作业,以及A 组样机陪同停车后再次启动和阶梯供料,累计共18h。通过独立抽空管线节省了A 组样机启动环节,且A 组样机卸料后进行供料时不必分台阶进行,只需0.5h 就可直接恢复考核工况,同时自动吹洗系统将人工干预时长缩短至1h。人工干预总时长1.5h,目标达成。该实施效果有效降低了工作人员劳动强度,并在一定程度上实现了自动化作业,同时保证了台架试验的可靠性和稳定性越来越好。