浅析搅拌摩擦焊及其在LNG储罐建设中的应用

摩擦焊于19世纪90年代被提出,但是直到1958年随着第一种实用的摩擦焊方法(即连续驱动摩擦焊机)的试验成功,这项技术才被广泛的运用在汽车制造行业中。而搅拌摩擦焊工艺(Friction Stir Welding,简称FSW)是由Wayne Thomas于1991年在英国焊接研究所(The Welding Institute简称 TWI)提出并开发的。在过去的20多年时间里,人们发现搅拌摩擦焊技术在两种不同的金属合金(如铝、钢、铬、锌、铜、铪和锆等)的焊接中有着十分广泛的应用。通过搅拌摩擦焊技术相融合的合金金属通常可以提高其强度和耐腐蚀性能。

相较于搅拌摩擦焊,传统的焊接技术常存在以下问题:(1)强化颗粒在凝固过程中严重偏析;(2)强化颗粒与熔融基体之间会发生不利的化学反应。传统焊接技术制作出的焊接接头性能好坏与两种金属合金的熔化温度、热性能和焊后冷却速率方面的差异有关。同时,焊缝区析出相的溶解、收缩以及不同材料的显微组织对焊接接头强度也存在一定影响。

而搅拌摩擦焊技术是一种固态焊接,非消耗性的搅拌针在工件的两个表面之间旋转,摩擦产生热量,最终导致两个工件在机械压力作用下相互混合并结合成一个整体。该工艺可制造出高质量、高强度、低变形的接头,并适用于各种材料厚度和一定长度范围内的对接接头和搭接接头的焊接。

各髑髅骨被刀砍身死者(骨上有刀痕可验)、身首异处者(脑骨白色,因身部血气不能冲上,故脑骨白色囟门,无血癊)、中弹身死者(骨上有弹洞可验)、钝器击伤身死者(头部有骨损可验,若致命之胸腹等处囟门牙根现红色血)、焚烧身死者(骨殖黑焦且有灰未因年久骨腐未获) 。㉘

1 搅拌头(FSW Tool)

搅拌头 由搅拌针、轴肩、过渡段和夹持柄四部分组成,主要发挥三个功能:1、加热待焊工件,使工件发生热塑性变化;2、搅拌头移动以产生焊接接头;3、密封轴肩下的热金属,防止热塑性材料溢出,同时清理表面氧化膜。因此,为达到以上的目的,搅拌头的材质要具有良好的耐高温性和耐磨性,同时也需具备优良的静力学性能。搅拌头材质的选择往往要根据待焊工件的材料、结构和性能进行选择,常见的材质有马氏体不锈钢、中碳钢、高碳钢、工具钢和工程陶瓷氧化锆等。

与摩擦焊原理相类似,都是通过摩擦作用产生热量,在温度低于金属工件熔点的状态下使其发生热塑性变化。不同于摩擦焊的圆端面相对运动产生的摩擦热,搅拌摩擦焊是由搅拌头的高速旋转,随后插入待焊工件中,搅拌针与焊缝接头两侧的材料摩擦产生足够的热量,使两侧的金属材料处于热塑性状态,在顶锻压力作用下,轴肩与待焊工件表面产生摩擦热,并营造出密闭空间,搅拌针在破碎氧化层的同时搅拌和重组后侧已被磨碎的材料,后侧金属材料原子在整个过程中发生扩散和再结晶作用,在冷却后形成固态焊缝。

(4)顶锻压力:顶锻压力不足时,会使得发生热塑性变化的金属发生上浮现象,造成焊接溢出;顶锻压力过大时又会使得轴肩发生粘头现象,造成飞边和毛刺等缺陷。为确保达到必要的向下压力,并确保工具完全穿透焊缝,需要对其进行适当的设置。

搅拌头肩轴的直径是十分重要的参数,过大则会使得焊接温度超过待焊工件的熔点,过小则会使待焊工件难以达到热塑性状态,通常搅拌头轴肩的直径是搅拌针直径的3倍左右。以对接焊为例,在此种焊接情况下,搅拌针的长度要近似于工件的厚度,若过短,则会在焊接接头处出现裂纹状未焊合缺陷。在这种焊接中,圆柱形轴肩与搅拌针旋转并插入两个材料之间的接头区域。这些部件必须用力夹紧,以避免接合面被强行分开。工件和耐磨的搅拌头之间产生摩擦热导致工件在没有达到熔点的情况下软化,从而使得搅拌头下部的搅拌针能够沿着焊缝顺利穿过。达到热塑状态的金属材料转移到搅拌针后缘,与轴肩以及搅拌针紧密接触锻造。在冷却之后,不同金属工件之间形成固相结合,即完成焊接。

2 焊接参数:

接下来的研究会考虑修正随机梯度{s;R+}及其共轭{与计数算子N,Skorohod 积分等之间的关系。

再伟大的顶层设计,如果落实不了,就只能是一堆文字。落实就是实实在在的拿理论与实际相结合,办公室的督查督办就是督这个“结合”是否到位,这就需要办公室正确分析顶层设计的要求,确保落实部门准确理解顶层设计,然后及时将底层落实过程中碰到的各种问题困难等情况反馈给领导,而这些过程中只有用好了同理心,才能捏住七寸、清通障碍,确保重要决策落得快、准、实,确保各项工作按时顺利完成。

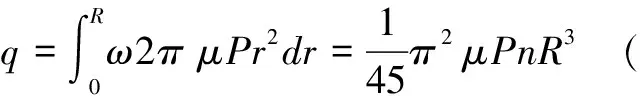

(1)

搅拌摩擦焊与熔焊相比有多个优点:(1)此焊接技术避免了与液相冷却相关的问题。在此过程中不会出现气孔、固化裂纹、溶解物、颗粒再分布和液化开裂等问题。虽然也会存在一些缺陷,但是这些缺陷产生的几率较低,多半是由于焊接参数或者材料的变化导致的,在工程应用中是完全可以接受的;(2)此焊接技术由于没有熔合的过程,因此消除了大多数因凝固和冷却而产生的热收缩问题。同时因为焊接的温度低,对焊接后构件结构的残余应力小得多。虽然这种焊接技术在焊接过程中的变形显著减少,但它仍然不是一个零变形技术;(3)此项焊接技术可以很容易地在简单的铣床上实现自动化。这对设备、结构安装和人员培训的成本带来了不小的节省。同时在搅拌摩擦焊接的帮助下,我们 通常可以获得良好的焊接外观,从而减少了焊后返修带来的额外昂贵成本;(4)焊接过程不会产生辐射、飞溅、弧光,对环境的影响低;(5)对于铝合金,不需要焊料和保护气体;(6)该工艺在平焊、立焊、仰焊和俯焊中具有很强的适用性,同时适用于对接、搭接和点焊等几何形状,焊接可以在任何位置进行;(7)使用该工艺进行对接焊时,不需要考虑提前对焊接坡口进行V型、U型或X型的预制处理,也不需要预留焊接所需的顿边和间隙。

(1)转动速度:与电弧焊接或激光焊接相比,这是必要的过程。因为搅拌头必须在接头上转动以产生热量,然后沿着接头的长度传递热量。

使用搅拌摩擦焊接时,必须控制以下参数:

该搅拌头的尖端处装有搅拌针,从式(1)中可看出,若转速过低,摩擦热不够,待焊金属工件难以达到热塑性状态,焊接结束后会形成孔洞缺陷;若过大则会温度超过熔点,金属熔化易造成焊接缺陷。常规的旋转范围在200-2000 r/min之间。同时摩擦热、搅拌过程、氧化层破碎和材料的混合等都会影响搅拌针的转速。

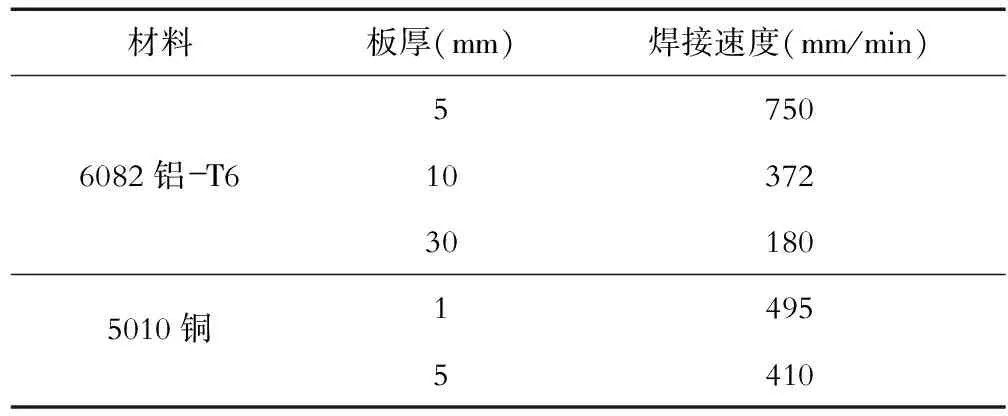

(2)焊接速度:指搅拌头与待焊工件的相对速度。一般来说,焊接速度要维持在60-900mm/s之间。不同金属合金材料,不同板厚所对应的焊接速度都是不相同的。表1列举了一些金属合金的最适焊接速度。(3)搅拌针倾角:搅拌针的倾斜会对焊接过程产生重大影响。一般的搅拌头的搅拌针与中心轴线都会存在一定夹角,采用这种方式可以提高热塑性软化区域的范围,使得待焊工件金属材料的受热更加均匀,可以有效避免孔洞的缺陷。通常,搅拌针和待焊接头之间的倾角要保持在2-4度 的范围内。

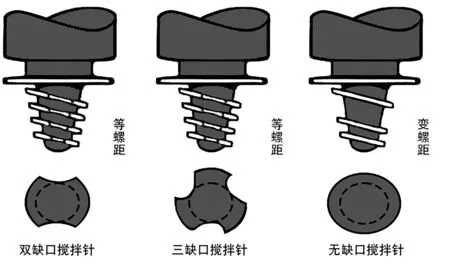

在进行对接和搭接的搅拌摩擦焊作业时,搅拌头除了旋转以产生需要的热量以外,还要沿着既定路线进行移动(对接焊时要沿着两个待焊工件之间的对接接头方向移动;搭接焊时要在待焊工件重叠区域,沿着搭接方向移动)来制造高质量的对接焊或搭接焊。其中,搅拌头下端的搅拌针被封装在一个直径更大的轴肩下,其外形在最早的搅拌摩擦焊中是柱形的,但在工作时发生热塑性变化的材料流动性差,尤其是针对板厚大于12mm的焊接作业,焊后性能低。为此TWI将搅拌针改为带有螺纹的异形针。如图1所示大致有三类,一种是等螺距双缺口的螺旋搅拌针,一种是等螺距三缺口的螺旋搅拌针,最后一种是变螺距无缺口的螺旋搅拌针。此类搅拌针由于螺纹的存在,使得塑性流态金属更易流动。同时因为螺纹与待焊工件的接触面积变大,也能产生更多的热量,使得待焊工件的内部金属加热更均匀,焊接质量更好。

3 工作原理

事业单位对于所有的活动都必须有预算机制,在活动执行过程中,财务部门要对财务人员和固定资产进行全面的管理,财务人员应当具备预测资产使用情况的能力,在实际的操作过程中,预测的资产使用会随着真实情况的不断变化而发生变化,也就是说,工作人员要加强对于所有事件的观察,防止因为管理上的疏忽而导致资产费用盲目的使用。为加强管理,事业单位可以增加一项机制:将财务人员对于事件的反应能力而做出的预算结果登记在册,进行月末划分等级,以此来鞭策财务人员。

4 焊接特点

式中:

——热源强度,W/m

;

——旋转角速度,rad/min;

——摩擦系数;

——轴肩与工件之间的压力,Pa;

——轴肩的直径,m;

——搅拌焊头中心到轴肩的距离,(

≤

)m;

——搅拌头焊头旋转速度,r/min。

水不仅是生命之源,更是经济发展中不可或缺的重要资源之一。随着我国经济 “新常态”的到来,城镇化建设成为拉动经济稳定增长的新战略[1]。 2016 年末我国城镇化率为 57.35%[2], 根据世界城市化发展规律,我国正处在城镇化 (30%~70%)快速发展的时期[3]。目前我国正在大力推动城镇化建设,城镇化发展过程中的人口迁移和聚集、产业结构调整、社会消费规模扩大等将加速水资源的消耗,水资源出现了区域性的供需问题[4]。我国水资源短缺与城镇化水资源消耗日益增多的矛盾越来越突出。

但也存在着一些缺点和局限性:(1)由于没有填充焊丝,搅拌摩擦焊不能方便地用于制作角焊缝;(2)同样由于其焊接方法特点的限制,大多数用在结构简单的工件焊接中,如平直的结构或圆筒形结构的焊接,对于厚度存在显著变化的焊件并不适用;(3)摩擦搅拌焊技术通常需要良好的支撑和衬垫,防止焊穿;(4)在焊接结束后搅拌针离开工件后会形成无法填补的小孔(匙孔),需要后期补焊或切除掉。

5 应用

搅拌摩擦焊技术最早被挪威的Sapa公司、瑞典的Hydro Marine公司、美国的波音公司、洛克希德·马丁公司和月蚀公司、欧洲的空中客车公司以及日本的三菱重工和富士重工等企业推广应用于航空航天、造船和海洋、汽车、通用制造、铁路车辆、计算机、铸造、粉末冶金等行业。而中国关于此项技术的应用还要从2002年国内第一台专机搅拌摩擦焊设备的交付使用开始并蓬勃发展。火箭燃料贮箱、航天飞机外挂燃料贮箱、导弹武器舱段制造、船舶的宽幅铝合金壁板拼接、电子设备冷却器冷却通道的密封、高速列车、轨道列车、新能源汽车电池壳体等方面均开始并广泛使用搅拌摩擦焊技术。

6 研究建议

在轻量化、高质量等多重要求下,搅拌摩擦焊已经开始在各个领域被广泛使用。随着研究的深入和发展,为解决该焊接技术存在的“匙孔”问题和因垫板和加固刚性装备造成的不便,对搅拌头进行了改进,现已开发出“可伸缩式”和“双轴肩”搅拌头。考虑到搅拌摩擦焊的焊缝高质量和对环境影响小等特点,建议在LNG储罐建设中使用此项焊接技术。

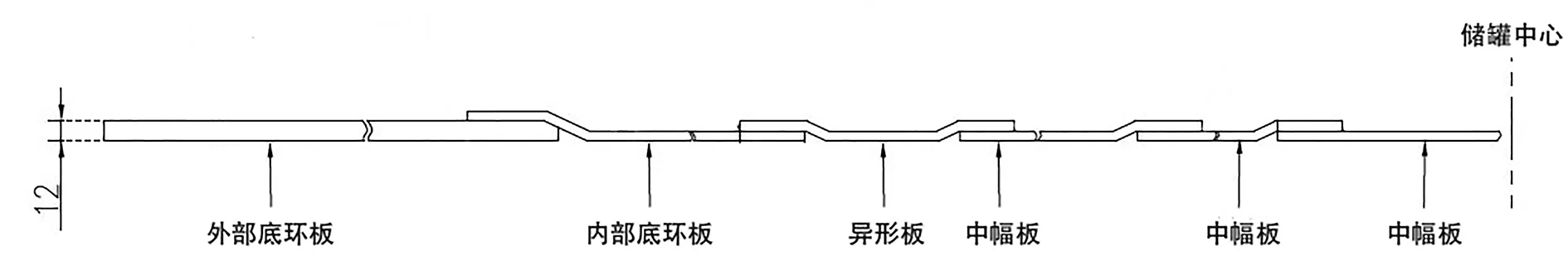

在现阶段的LNG储罐建设中,外罐底板、二次底板、内罐底板、内罐壁板在焊接过程中大多采用手工电弧焊,自动化程度低,且焊接作业时造成的烟尘十分严重,尤其是在罐内这个密闭空间的施工作业,对人的身体健康会造成很大影响。与此同时,受到熔化焊固有缺陷和焊接作业时的环境影响,极易造成焊接缺陷。以20万方级的LNG全容储罐为例,其二次底外部环形板厚度为12mm,二次底内部环形板、异形板、中幅板厚度均为5mm,内罐壁板的厚度在29.2mm-10mm之间(厚度由下往上逐层递减),内罐底环形板的厚度为24mm,其余内罐底板的厚度为6mm。上述二次底板搭接焊接示意图如图2所示。同时这几个板材均为镍钢金属(9镍),以上因素均满足搅拌摩擦焊的适用范围。若在LNG储罐建设中采用此项技术,则会面临“匙孔”、底板焊接垫板施加不便、内罐壁板厚度逐层变化等困难。现阶段针对部分上述问题,存在有较好的解决方法:如在解决“匙孔”问题上,可以选择使用“可抽回技术”或者氩弧焊的方式进行补焊处理。同时也可用此“可抽回技术”适用于不同厚度的内罐壁板焊接;对于二次底外部环形板和内罐底环形板焊接的垫板问题,可以采用“双轴肩”搅拌头进行解决。但考虑到罐内空间大小对底板铺张的限制,当使用搅拌摩擦焊技术对二次底中幅板、异形板和内罐底中幅板、异形板焊接时的垫板问题仍没有较好的解决方法。若能解决上述问题,则此焊接技术在LNG全容储罐建设中的运用,将大大减少焊接和返修成本,同时更加符合文明施工的要求。

[1]武凯,贾贺鹏,孙宇,张华德,林永勇,胡峰峰.搅拌摩擦焊技术的研究进展[J].机械制造与自动化,2020,49(06):1-9.DOI:10.19344/j.cnki.issn1671-5276.2020.06.001.

[2]杨坤玉,袁朝桥,彭彬,宋佳寅,贺地求.搅拌摩擦焊近20年研究与发展情况概述[J].焊接,2020(01):21-28+66.

[3]耿子明,宋杰,王磊,韩鹏,郝彪,李骁.搅拌摩擦焊应用现状及展望[J].焊接技术,2019,48(01):1-4.DOI:10.13846/j.cnki.cn12-1070/tg.2019.01.001.

[4]巫飞彪,周博俊.搅拌摩擦焊在新能源汽车电池下壳体焊接工艺中的应用[J].机电工程技术,2021,50(11):231-235.

[5]杨爱民,秦仁耀,张国栋,郑涛,郭绍庆.飞机金属零件焊接及增材制造修复研究与应用现状[J].电焊机,2021,51(08):79-87+178-179.

[6]廖文洁,张璟瑜,赖鸥,刘永强.静轴肩搅拌摩擦焊在轨道车辆车体上的工程应用研究[J].金属加工(热加工),2021(05):72-77.

[7]顾赵凤.搅拌摩擦焊在船舶制造中的应用[J].船舶物资与市场,2020(10):73-74.DOI:10.19727/j.cnki.cbwzysc.2020.10.033.

[8]窦程亮. 搅拌摩擦焊特种搅拌头的设计及试验研究[D].北京石油化工学院,2020.DOI:10.27849/d.cnki.gshyj.2020.000058.

[9]W.M. Thomas, E.D. Nicholas, J.C. Needham, M.G. Murch, P. Templesmith, C.J. Dawes, G.B. "Patent Application No.9125978.8" UK, 1991.

[10]C. Dawes, W. Thomas, TWI Bulletin 6, November/December 1995, p. 124.

[11]M.B.D. Ellis, Int.Mater.Rev. 41(2)(1996)41-58.

[12]R.S. Mishra, Z.Y. Ma, Friction stir welding and processing, Mater. Sci. Eng. R Rep. 50 (1-2) (2005) 1-78.

[13]T. Tanaka, T. Morishige, T. Hirata, Comprehensive analysis of joint strength for dissimilar friction stir welds of mild steel to aluminum alloys, Scr. Mater. 61(October (7)) (2009) 756-759.

[14]Y.N Zhang, X.Cao, S. Larose, p. w ANJARA, Review of tools for friction stir welding and processing, Can. Metall. Q. 51 (3) (2012) 250-261.

[15]Rajiv S. Mishra, Murray W. Mahoney, Friction Stir Welding and Processing editors, p 1-5 DOI:10.1361/fswp2007p001.