生产线多层级模型虚拟构建及仿真分析

0 引言

飞机装配生产线设计规划是一项过程复杂的系统工程, 所涉及的功能部门、人员团队、专业领域等因素众多, 因此先进的技术手段和设计理念是保障生产线低成本、高效率建设运行的有效途径. 本文结合新型飞机生产线设计规划实例, 针对目前在研在制机型种类和产能需求不断增加, 现有部总装生产线受到厂房面积、工艺装备及技术水平等条件限制, 在总体生产资源配置, 装配现场布局, 物料存放、配送方式和路线, 人员、设备利用率等方面存在的问题, 以产能节拍为输入条件, 以优化的装配工艺理念和方法为基础, 充分利用多层级建模仿真技术平台, 在虚拟环境下科学合理、快速有效的完成生产线设计规划.

1 飞机装配生产线虚拟规划构建体系结构

1.1 虚拟生产线的规划阶段划分

飞机部总装生产线所包含的工作站位众多, 工艺流程及路线繁琐, 串、并行模式的协调问题频发, 在虚拟环境下分阶段进行系统性的设计规划论证为后续生产线实施投产奠定夯实基础. 虚拟生产线规划具体可以分为以下几个阶段:

(2)学生可以在Bb平台上进行自主学习。不同于传统灌输式教学,学生可以按照自己的学习思路制定学习计划,能对新知识及延伸知识进行拓展学习,个性化的学习方式可以激发学生的学习热情,同时让课堂教学更加高效,提高学生课堂参与度。

(1)初步规划阶段: 生产线初步规划阶段需要明确输入条件, 甄别确定因素与变化因素, 例如在产能确定的情况下进行初步规划, 需要整理部、总装详细工艺流程、各工作站位及工作环节的生产周期、人员极限容许量、初步的工艺分离面划分、数字化工艺装备的配置情况等, 抽取其中基本要素的关键参数, 建立与现实场景相对应的仿真模型, 通过对生产线逻辑模型仿真, 可实现对生产线动态性能的仿真分析与优化, 辅助生产线进行初步布局形式确定、瓶颈分析, 物流形式及路线规划, 通过修正变化因素参数使产线逐步趋于平衡

。

(2)详细论证阶段: 生产线详细论证阶段是在初步规划的基础上完成的, 基于理论逻辑模型仿真优化后的结果对各工作站位工装、设备、人员等其他占据空间的物体在三维环境下进行几何建模, 明确工作空间及特殊功能区位置需求, 充分考虑风、水、电、气对空间的需求及限制因素, 得出最终厂房的总体面积需求, 形成静态的三维虚拟生产线。

(1)理论逻辑模型

(4)定型阶段: 通过工艺优化、布局调整等相关迭代优化, 规划工作达到最终定型阶段, 定型阶段采用附带材质、灯光及贴图属性模型, 对生产线进行高逼真动态仿真, 同时通过虚拟现实手段, 可实现沉浸式虚拟漫游及装配过程的交互操作。

1.2 虚拟生产线多层级模型划分

虚拟环境下的飞机装配生产线在不同设计规划阶段对应需求不同的模型资源, 通过不同层级类别的划分, 充分发挥各仿真平台的优势, 建立所需要的仿真分析优化任务, 具体层级划分如下:

(3)迭代优化阶段:生产线的迭代优化阶段以生产线三维布局模型为基础, 结合详细工艺流程及初步规划阶段制定的物流方案进行动态工艺过程仿真, 检查产品、工装、设备、工具、辅助物品间的动态干涉情况, 物流动态配送过程实时安全距离及碰撞分析, 必要工位的可装配性及装配序列的仿真, 通过人机工程模拟, 对人体疲劳状态,可操作性、可视性、可达性进行分析。

It is obvious that the central 2-D DOAs can be obtained by rooting this polynomial Eq.(29)and selecting the K roots closest to the unit circlesimilar to the traditional root-MUSIC estimator.21

本研究将全因死亡率及心衰再入院率作为终点事件,发现标准治疗组在出院后6个月内发生终点事件9例,伐普坦组发生2例,这11例患者均合并肾功能不全。肾功能不全影响心衰预后。研究[20-21]指出,血肌酐在出院后半年增加>3 mg/L可能提示心衰预后不良。Uemura等[22]对合并肾功能不全的心衰患者进行半年以上的随访后发现,托伐普坦可以避免血肌酐增高,降低再入院率。最新研究[23]证实,长期服用托伐普坦[服用时间为(347±212) d]可以降低肾功能恶化风险,进而影响心衰患者的长期预后。因此,在传统利尿或醛固酮拮抗剂的基础上,应用托伐普坦对肾功能不全患者的长期治疗效果可能优于标准治疗。

式中:Tpj(Sp)为以人员为主的组织结构中的有效工作时间函数;Sp表示该人员组织结构中第j个人员的有效工作时间;ηpj为第j个人员的工作效率;tpj为第j个人员的额定工时。

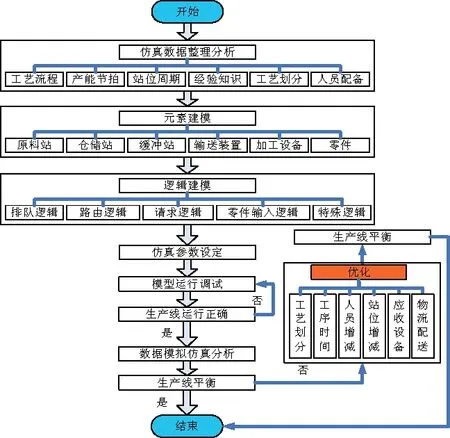

飞机装配生产线需要对飞机主要部件及总装站位进行生产过程分析梳理, 主要包括前机身、中机身、后机身、进气道、机翼、垂尾、平尾、总装各站位, 借助积累的经验知识, 设定初步工艺流程和工序划分, 此时的方案为输入的雏形, 是后续优化的基础。首先进行元素建模, 该过程需要简化与抽象, 通过数学描述模拟, 反应出物体的属性、位置、装配关系等, 将仿真控件元素与真实系统中的元素一一对应, 按照工艺流程和站位关系进行逻辑关联, 如各站位的装配工装用Machine来表示, 在Machine的参数设置界面可以设置具体的工艺逻辑、路径逻辑等, 在Cycle Time中设置机器或工装对应的工作周期。然后进行逻辑建模,各元素间的逻辑关系是保证系统运行的前提, 如在每一个Machine中, 都至少需要一个或者多个零件进行加工装配, 至少要输出一个零件到下游, 这种流向控制权是通过箭头形式表现的。其次进行参数的设定, 主要包括零件到达时间、工艺准备时间, 工序加工时间, 在软件中的仿真时间等, 如零件到达时间决定了原料输出的时间间隔, 考虑到实际生产中零件供应状态的不稳定性, 应服从随机分布

。接下来进行模型的仿真运行调试, 通过对整条生产线模型模拟, 可以表达出实际系统中各元素的运作情况, 分析得出提取相关的统计数据及各个元素随时间变化的规律。最后进行仿真优化, 从分析结果可以得出瓶颈工位, 通过调整不同的参数和逻辑关系使其趋于平衡, 主要的优化手段有调整工艺划分、工序内容的上下游分配、极限范围内的人员增减、工位数量的变化、应用自动化设备、改变物流运送形式及路线等, 如前机身壁板工作周期较长, 通过应用自动钻铆设备可以大幅缩短装配周期, 同时该设备还可以为其他满足钻铆条件的工位进行节拍优化。通过不断的优化尝试, 消除瓶颈工位, 提高机器利用率, 使生产线达到平衡。图3是飞机大部件理论逻辑模型仿真结果, 图3中可以直观分析产品瓶颈站位及运行状态。

(3)动态工艺过程模型

动态工艺过程模型是对各工位初步工艺流程动态模拟, 对物流配送状态, 先进设备运行状况以及人机工程进行详细分析, 主要包括产品、工装、设备、工具、辅助物品间的动态干涉检查, 物流动态配送过程实时安全距离及碰撞检查, 可装配性及装配序列的仿真, 人体疲劳状态, 可操作性、可视性、可达性分析等。

(4)渲染模型

(3)混合调配:将百香果汁和胡萝卜汁按一定比例混合,加入少许小苏打溶液,调至混合液pH值为6.5,再按比例加入鲜奶和白砂糖,最后再加入稳定剂,搅拌均匀即可。

在设计规划方案定型后, 模型将被赋予材质属性、贴图属性、灯光阴影等渲染属性, 以最真实的感官体验展示即将投产建设的装配生产线。同时借助VR硬件设备及引擎平台还可以实现虚拟漫游及交互操作等功能。

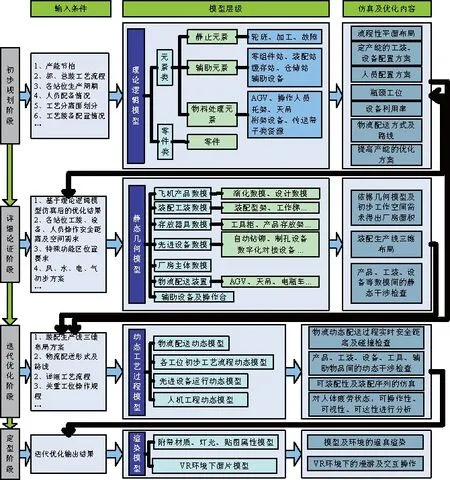

1.3 装配生产线多层级模型虚拟构建体系结构

装配生产线全周期规划的多层级模型虚拟构建体系全面阐述了由输入→建模→仿真分析→优化输出的结构模式, 同时将经验总结和先进技术融入到虚拟构建阶段, 以数据及图形的方式表达出来, 提早发现问题, 规避风险,具体体系结构图如图1所示。

在生产系统中, 逻辑模型是主导系统活动的对象, 它们在系统中移动、被加工、影响其他模型及系统的状态, 每个模型都有自己的属性和属性值, 仿真过程围绕着时间展开, 在仿真过程中, 既需要关心事件, 也需要关系事件发生时如何控制系统中的模型和资源, 目前很多分析产线平衡的仿真平台支持多种格式的CAD模型导入, 但是考虑到飞机装配生产线涉及到飞机整机及成百上千套工装设备模型, 数据量巨大, 并且无法完成后续规划的仿真任务, 为充分发挥各仿真系统优势, 在理论模型中所涉及到的元素通常以球形、正方体、圆柱等基本特征或数字编号进行表达, 不导入、构建任何实体模型, 重点在逻辑模型的数据模拟分析, 通过不同的仿真优化手段实现最终的数据输出。

(2)静态几何模型

2 面向设计规划具体阶段的仿真技术

随着CAD、CAE技术的不断成熟, 能够满足静态几何模型布局的仿真平台越来越多, 考虑到飞机产品设计采用的是CATIA软件, 以及生产线规划后续要进行动态仿真, 因此本文以Delmia作为仿真平台进行厂房总体的三维布局, 布局的重点是模型的构建处理与摆放分析。具体流程如图4所示。

2.1 基于理论逻辑模型的生产资源仿真分析与优化

关于制造系统过程建模的研究成果众多, 所采用的方法也非常丰富, 本文以法国达索公司的Quest软件作为仿真平台, 它是基于离散事件的理论框架, 提供以零、组件的输送、装配和存放为线索的仿真环境, 包含机器/工装、缓冲区、处理工艺、故障率、维修、操作人员、路径和物料出口等, 快速建模元素可以辅助规划人员在软件环境下进行工艺过程的设计、仿真和分析。具体仿真流程如图2所示。

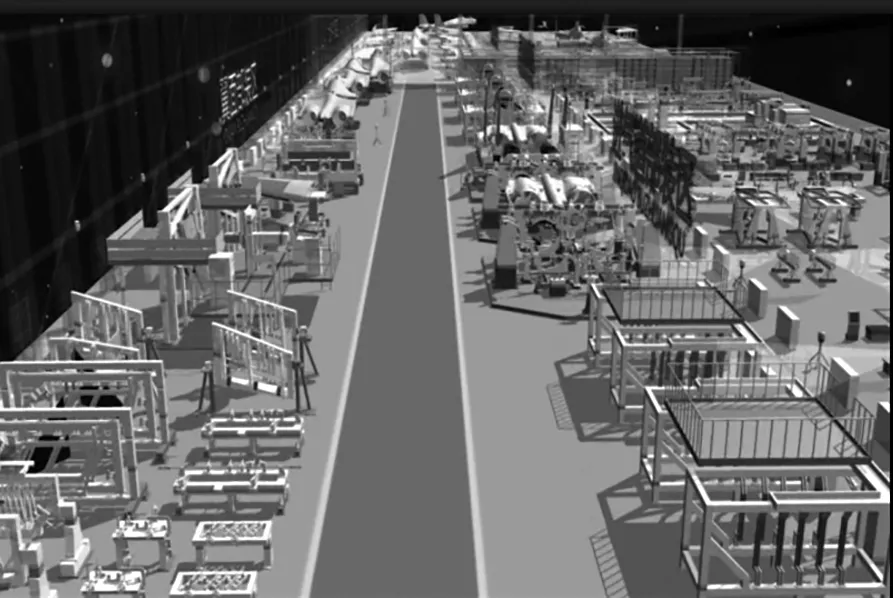

静态几何模型以逻辑仿真后的优化数据作为布局依据, 主要包括飞机产品数模(面片格式简化数模)、装配工装数模、存放器具数模、先进设备数模、厂房主体数模、物流配送装置、辅助设备及操作台等, 该类数模是实际产品的制造依据, 通过真实几何形态对厂房、生产区域、功能区域、各工作站位进行立体布局, 在充分考虑工作空间需求的前提下得出厂房三维尺寸, 检查产品、工装、设备等数模间的位置关系是否符合设计规划要求

。

2.2 基于静态几何模型的生产线布局仿真验证

当前, 计算机建模与仿真技术在航空制造业应用领域范围不断拓宽, 研究的深度也有了大幅进步, 仿真软件功能越来越强大, 类别的细分程度越来越精细, 面对生产线规划这项系统工程, 单一软件难免会有局限性, 充分发挥不同仿真技术的优势, 并为其搭建输入与输出桥梁, 全面解决相关问题, 成为了未来系统工程仿真的必然趋势。

装配生产线三维布局以产线平衡优化结果为基础, 将附带外观尺寸的几何模型导入到三维厂房中, 首先是模型的构建及处理, 在三维环境下,站位布置及物流信息等问题会直观的显现出来, 此时需要根据三维数据检验并修正上一阶段的结果。生产线中的模型有些是已经设计完成的, 如飞机产品数模、工装数模, 此类数模可以通过后续处理直接使用, 同时,还有一些数模处于意想阶段, 如需要协作厂家设计一台专用的精加工机床, 针对该类模型, 可以构建包络体或外观模型。考虑到生产线虚拟构建涉及到的模型数据量巨大,因此飞机产品、工装等其他数模需要进行相应的简化, 分量级处理是静态布局及后续动态仿真的有效手段和方法, 轻量级模型是指物体仅具有外观单层形面特征, 外观的精准度取决于模型的细分程度, 该类模型主要应用于生产线总体布局等大场景的构建需要

; 中级面片模型是指通过设计数模的存储格式转化形成的简化模型, 该类模型主要应用于总体生产线及加工单元的动态工艺流程仿真; 详细设计模型是指设计单位构建的具有详细设计过程的实体模型, 该类模型数据量较大, 主要应用于动、静态的干涉检查、工艺性仿真等细节分析.在布局阶段, 要充分考虑仿真需求, 以数据最小为原则, 选择不同级别的模型进行导入, 然后对模型建立约束关系, 设定相互间的距离参数, 最后通过前两个阶段结果的相互调整与修正使得布局形式趋于合理。

治疗5个月后,观察两组患者的收缩压(SBP)、舒张压(DBP)以及进餐前、进餐2 h后的血糖水平,对治疗效果进行综合评价。

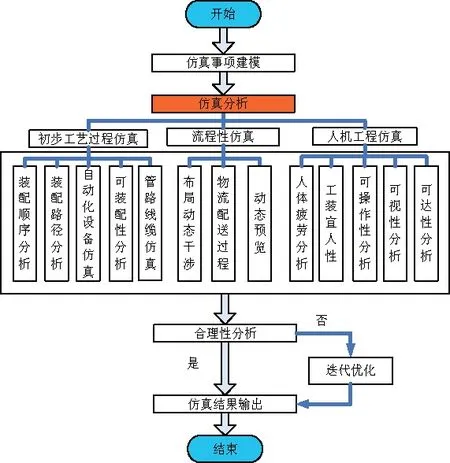

2.3 基于具体装配工艺的动态过程仿真分析与评价

装配工艺的动态过程仿真是生产线规划的深入阶段, 对生产线的迭代优化起到了关键作用, 针对具体事项, 仿真平台的选择也更加具有针对性, 本文应用DELMIA进行初步工艺过程仿真, 应用MAYA进行流程性仿真,应用ICIDO进行管路、柔性线缆及人机工程仿真

, 具体流程如图5所示。

哥德说过:“科学史本身就是科学。”如果说地理学给人以知识,那么地理学史则给人以智慧。地理学发展的历史,是反映地理科学孕育、产生和发展演变规律的历史,蕴涵着地理学家的业绩、科学的思想、科学的精神和科学的方法。在地理教学中渗透科学史教育可以为学生学习提供更加广阔深厚的知识背景,开阔学生视野,有利于学生对地理科学的整体理解。

生产线动态工艺过程建模相对复杂, 对模型的成熟度要求较高, 首先进行流程性仿真, 包括生产线全局及各工区预览, 通过零、部件的供应周转, 产品上下架等物流动作建模, 验证三维空间规划的合理性。然后进行初步工艺过程仿真, 包括可装配性分析、装配顺序及路径分析、自动化设备与工装产品间的仿真分析、飞机柔性线缆与管路的装配仿真等

, 详细工艺仿真将贯穿于生产线规划、实施至批产全流程。最后进行人机工程仿真, 通过人体模型的导入, 分析人体疲劳程度、工装设计的宜人性、装配的可操作性、可视性及可达性等, 不同事项的仿真可以相互优化, 充分发挥各自优势, 为生产线布局及工艺的合理性提供全面保障

, 图6、图7是产品装配可行性仿真分析及人机工程仿真分析。

2.4 基于渲染模型的逼真演示与交互操作

随着计算机渲染技术、虚拟现实技术的不断发展, 生产线虚拟构建又向前迈进了一个阶段,规划人员不但可以在桌面显示器上预览逼真的渲染场景及动态流程, 还可以佩戴虚拟现实设备, 在沉浸式环境下以真实视角进行漫游, 为方案的评审提供可视化的交互环境, 提前实现对装配过程的可视化工艺指导, 实现针对设计部门、工艺部门、生产部门等更有效的并行工作模式, 大幅度降低生产准备及设备操作准备周期, 使参训人员获得更真实的体验, 减少了对实物样机的依赖。图8是虚拟现实环境下摄像机不同视角的漫游视图。

3 结语

本文主要针对飞机装配生产线的设计规划及虚拟构建, 提出了多层级建模理论, 并在此基础上对设计规划具体阶段进行了仿真技术特性分析, 仿真流程的梳理以及优化手段的应用总结。随着建模仿真技术的不断发展, 装配生产线虚拟构建的仿真手段会更加完善丰富, 最终为企业提供高效优质的规划方案。

[1]陶飞,张萌,程江峰,等.数字孪生车间—一种未来车间运行新模式[J]. 计算机集成制造系统,2017,23(1):1-9.

[2]帅朝林,陈雪梅,邱世广.虚拟现实技术在航空智能制造中的应用思考与展望[J].航空制造技术,2016,59(16):26-33.

[3]曹建国.航空发动机仿真技术研究现状、挑战和展望[J]. 推进技术,2018,39(5):961-970.

[4]王焱,王湘念,王晓丽,等. 智能生产系统构建方法及其关键技术研究[J]. 航空制造技术,2018,61(1):16-24.

[5]陈明,梁乃明. 智能制造之路:数字化工厂[M].北京:机械工业出版社,2017,12-16.

[6]胡江川.虚拟现实技术在智能制造中的应用探讨[J].价值工程.2020,(2).22-28.

[7]代明远,王明江,肖利伟,等.工程机械产品虚拟设计应用综述[J].机械设计.2020,(3).24-27.

[8]崔一辉,杨滨涛,方义,等.数字孪生技术在航空发动机智能生产线中的应用[J].航空发动机.2019,(5).14-16.